tak się przymierzam do zbudowania własnej frezarki już od dawna (a "praca" na proxxonie mf70 doprowadza mnie do szewskiej pasji), że w końcu postanowiłem coś zaprojektować.

Założenie:

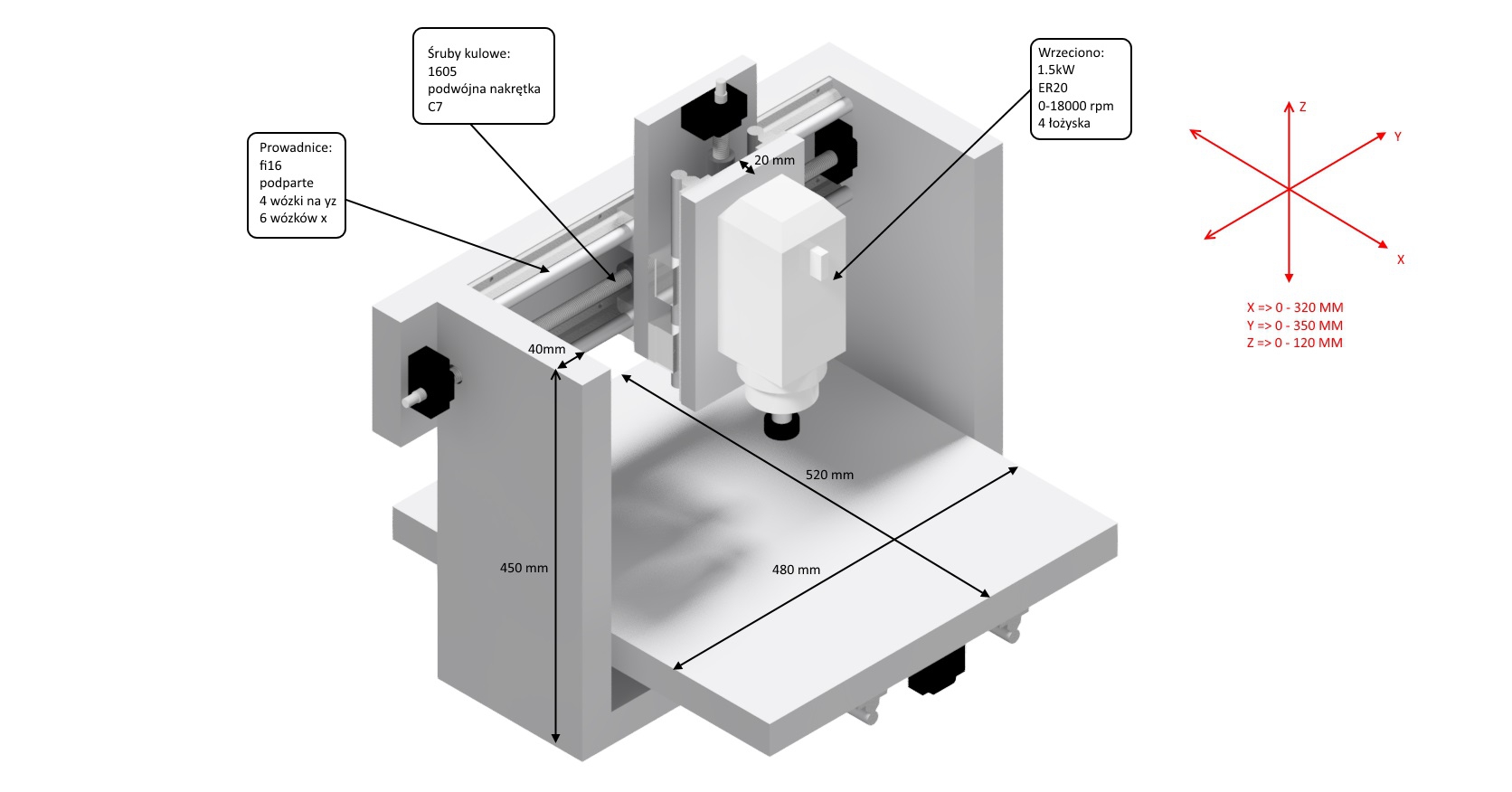

Chciałbym obrabiać głównie aluminium, sporadycznie jakieś drewno i może coś w stali. Maszyna nie będzie produkować po kilka godzin dziennie, będzie używana pewnie kilka/kilkanaście godzin tygodniowo. Dokładność, to wiadomo, najlepsza, jaka się da, ale zdaję sobie sprawę, że bez kilkukrotnie większej inwestycji cudów się spodziewać nie powinienem. Ale coś koło 0.05mm uzyskać bym chciał.

Bardzo proszę o opinie doświadczonych kolegów, takie przedsięwzięcie to duży wydatek i chciałbym podejść do niego jak najlepiej przygotowany. Każdy pomagający oczywiście dostanie "pomógł"

Oprócz samej ramy cała reszta będzie pochodzić z Dalekiego Wschodu, tzn:

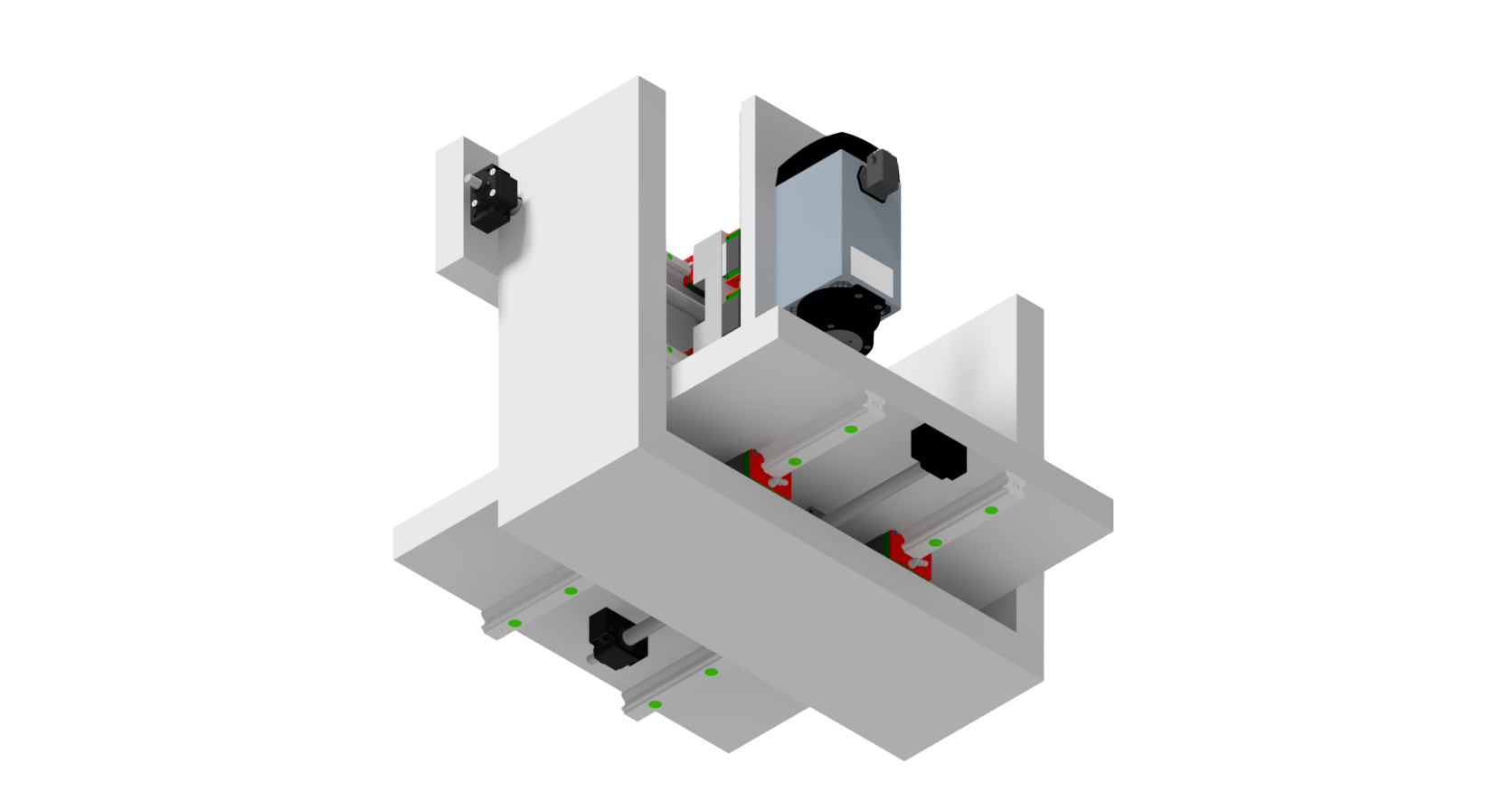

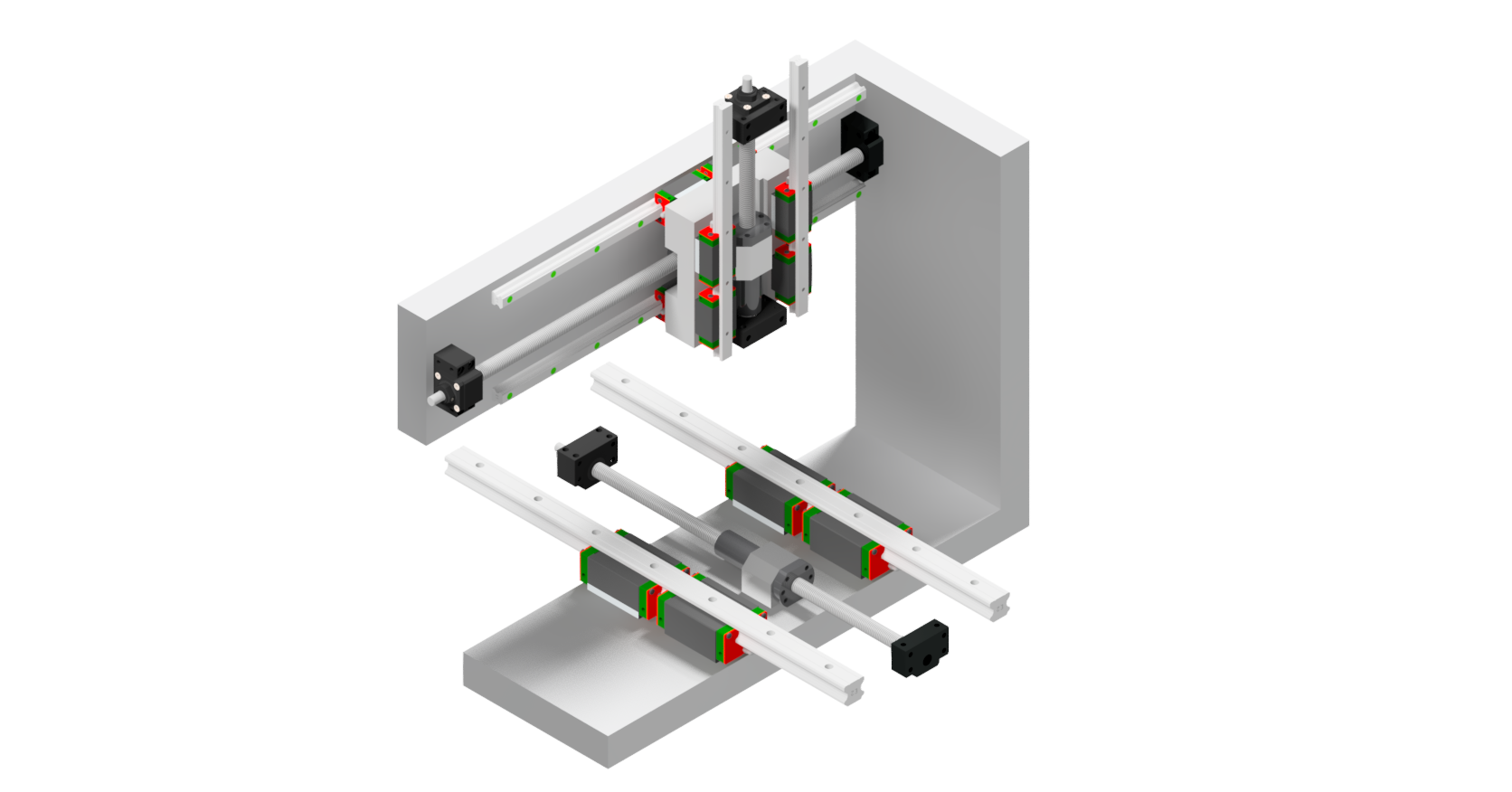

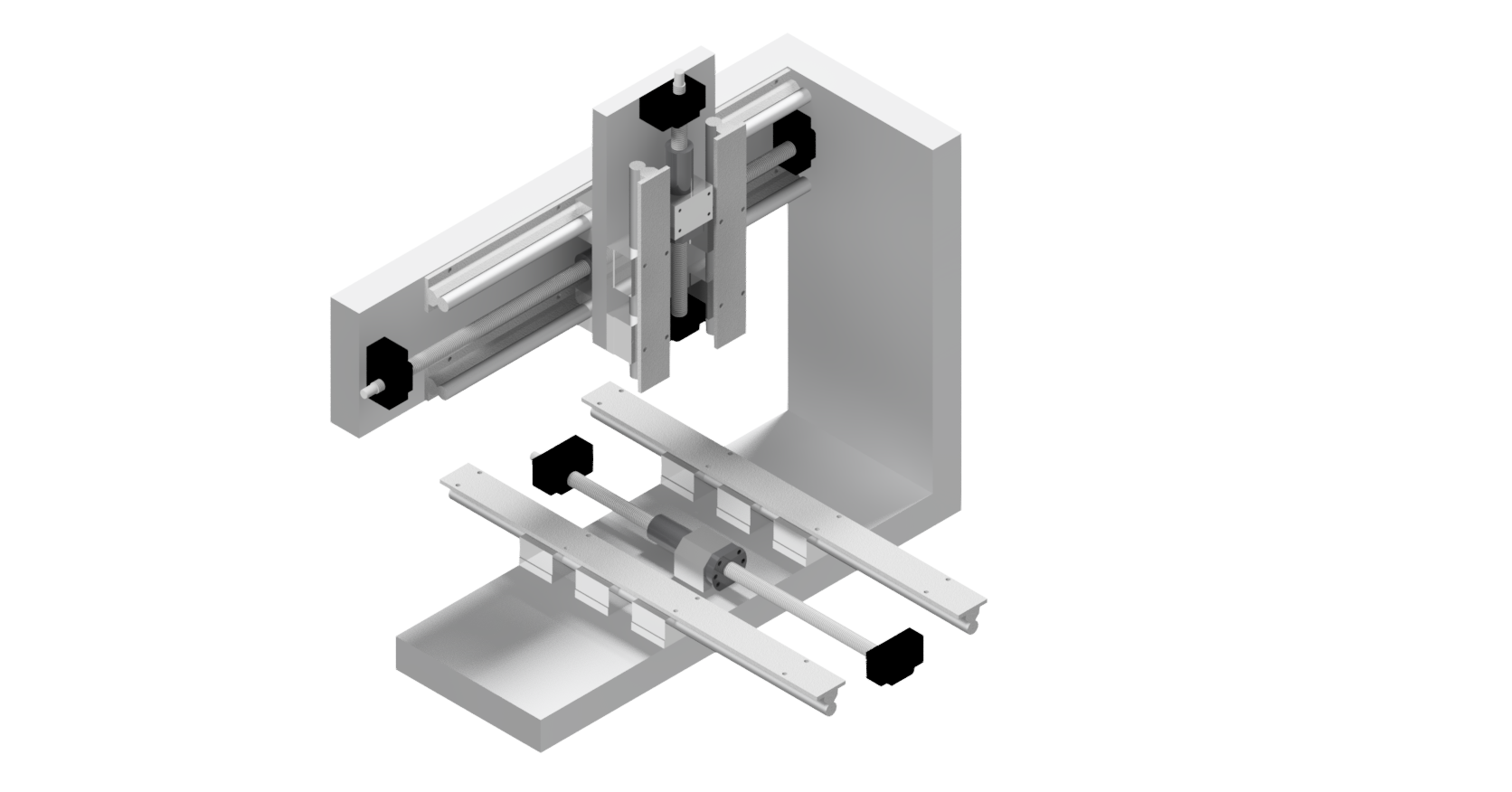

- śruby kulowe 1605 C7 z podwójnymi nakrętkami,

- wałki podparte fi16,

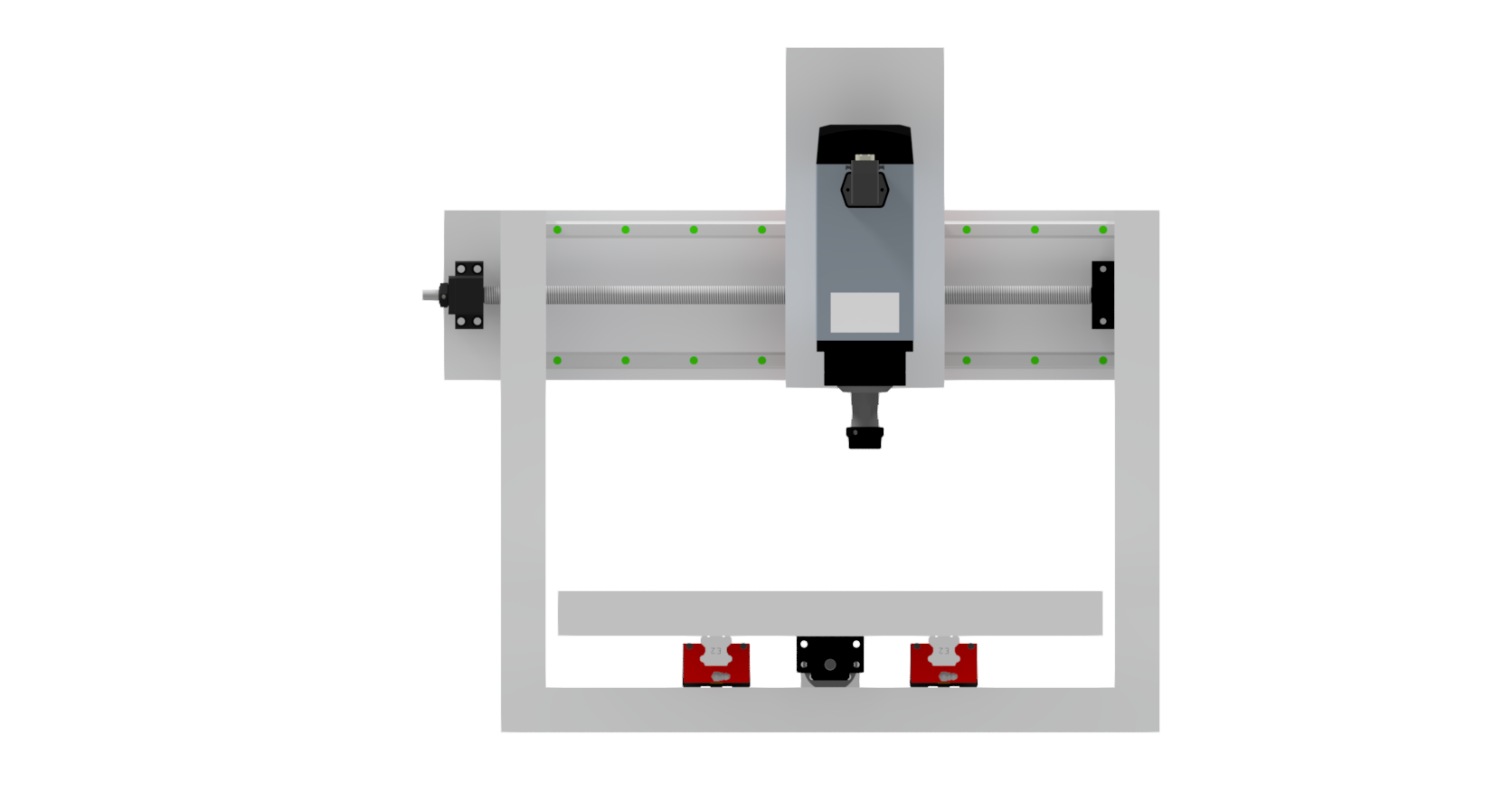

- wrzeciono ala Teknomotor chłodzone powietrzem z falownikiem,

- osadzenia śrub, nakrętek, łożyska liniowe wszystko chińskie.

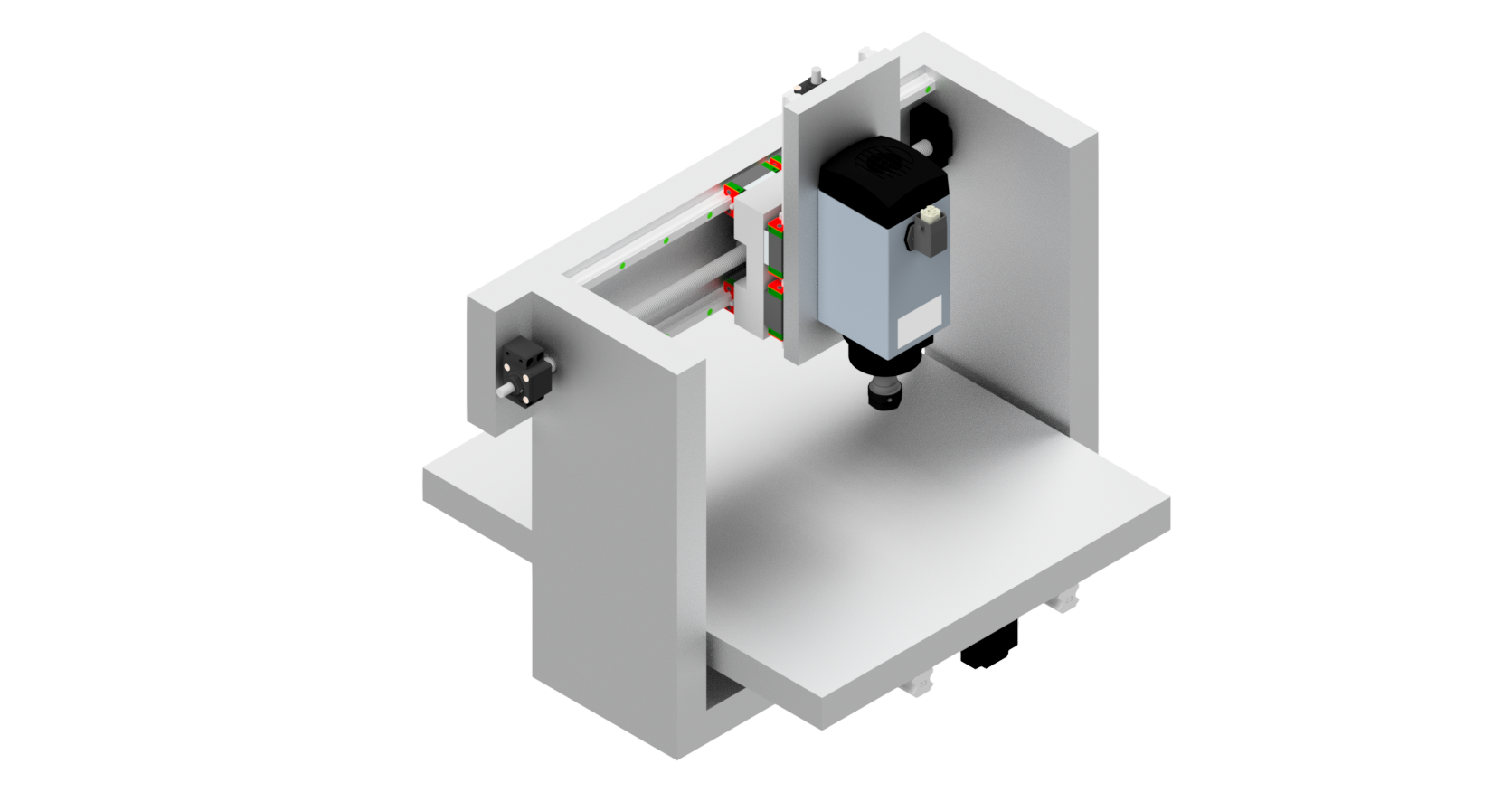

Rama, kinematyka:

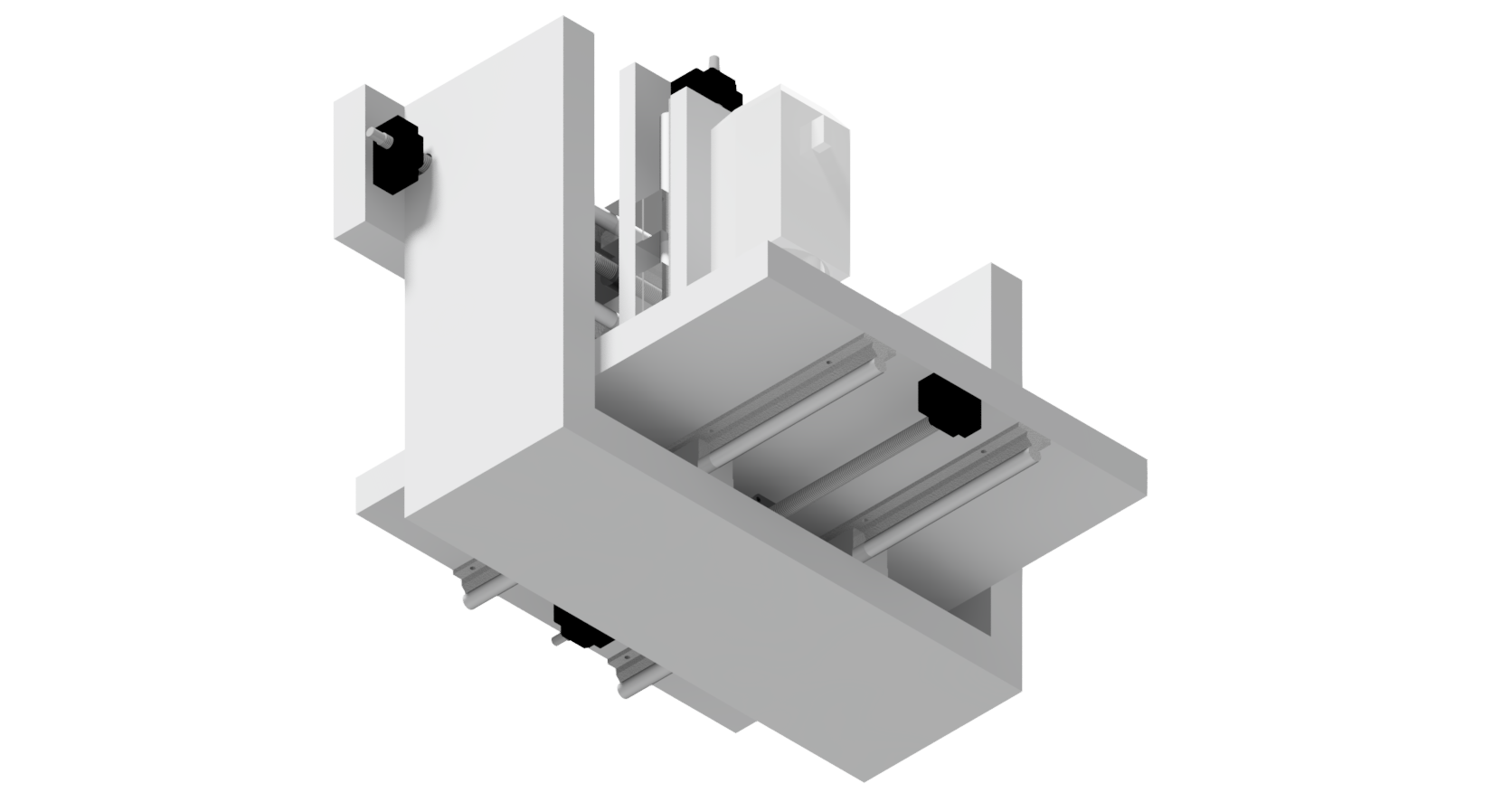

Rama zbudowana z precyzyjnych formatek aluminiowych o grubości 40mm. Masa - około 80kg formatek.

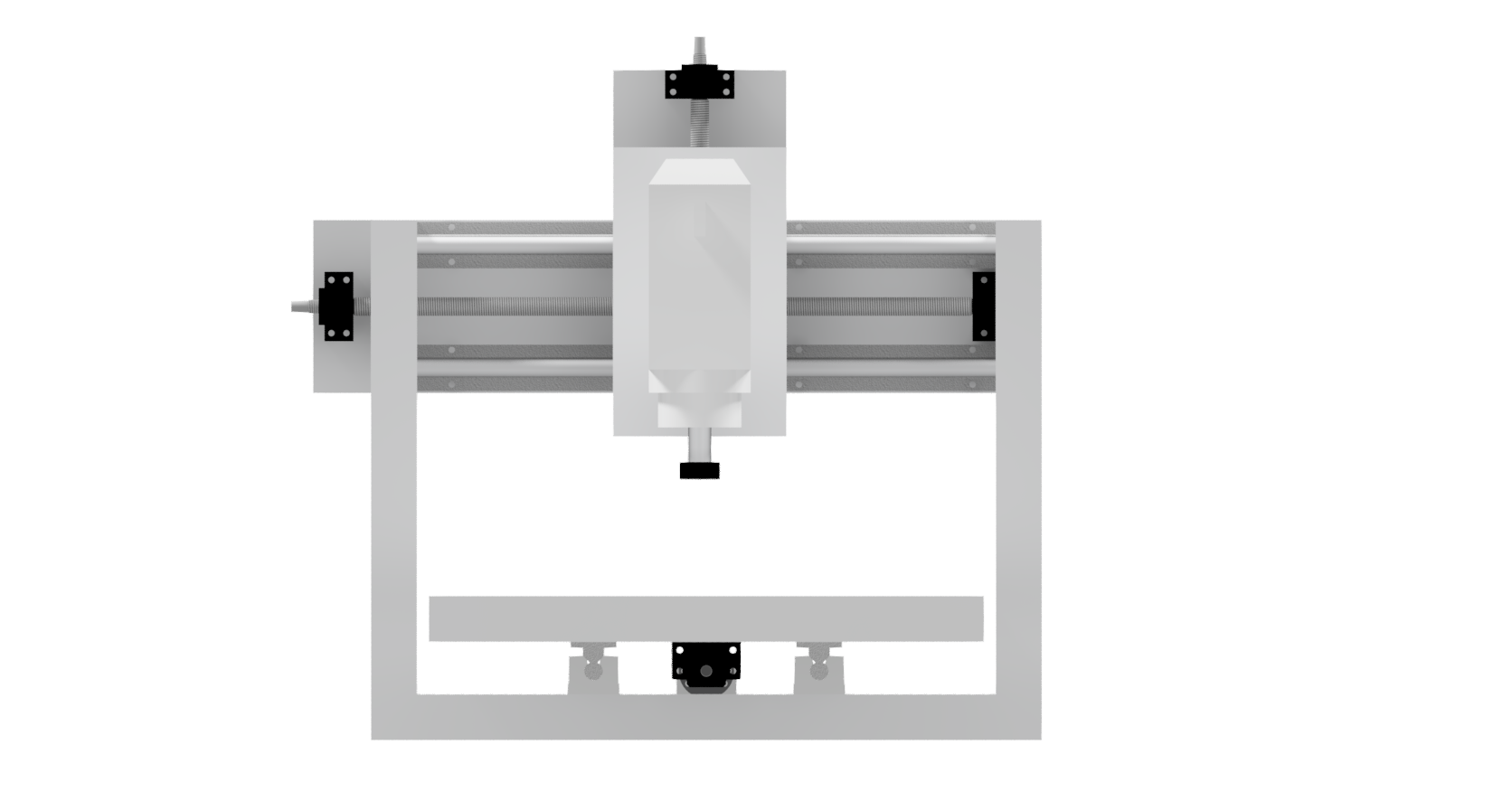

Niestety nie dysponuję w zasadzie żadnymi maszynami, dlatego konstrukcja jest maksymalnie prosta, po wycięciu formatek do przefrezowania (zleconego komuś) będzie tylko kilka powierzchni. Wszystkie elementy dobrane tak, że w zasadzie trzeba będzie tylko powiercić otwory i poskręcać to wszystko. Mocowania silników na razie nie uwzględniam, dla x musi być bezpośrednio przez sprzęgło (albo silnik leżałby na stole w części dla freza nieosiągalnej), dla y i z rozważam paski, albo też bezpośrednio. Frez oddalony jest prostopadle od śruby osi y na odległość 150mm.

Wrzeciono:

Wybrałem jedno z wrzecion mających zakres obrotów 0-18000 rpm, bo jak rozumiem te 24k na mokrym chińczyku to zwykle za dużo. Wrzeciono ma 4 łożyska ceramiczne, 350 dolców kosztuje + falownik 100 dolców.

Elektronika, sterowanie:

Jeszcze nic konkretnie, ale pewnie któryś z chińskich zestawów za około 250 dolarów, silniki nema23 1.9 Nm albo 2.8 Nm, sterowanie pewnie mach3.

A teraz moje pytania:

1. Czy taka rama będzie wystarczająco sztywna do obróbki aluminium? Zależy mi przede wszystkim na dobrym wykończeniu, na prędkości trochę mniej.

2. Stół dość mocno wystaje w skrajnych położeniach, dlatego wrzuciłem dodatkowe 2 łożyska (w sumie 6), żeby w miejscu, gdzie będzie się odbywało samo frezowanie było wystarczająco sztywno. Czy dobrze myślę, czy jest to duży błąd?

3. Chińskie nakrętki podwójne kulowe, jak rozumiem powinny mieć brak luzu, ale może ktoś wie, czy czasem nie wiąże się to z jakimiś poważnymi wadami?

4. Jaki jest najsłabszy punkt konstrukcji (nie ukrywam, że leciałem po kosztach, chyba, że coś kosztowało aż podejrzanie mało)? Tzn. czy problemem może być sztywność ramy, luzy na łożyskach na wałkach podpartych, bicie na wrzecionie, czy jeszcze coś, o czym nie wiem?

5. Czy ceramiczne (rzekomo) łożyska we wrzecionie dają lepszą dokładność, czy raczej lepszą żywotność?

6. Czy warto brać większe wrzeciono, np. 2.2kW, żeby mieć więcej mocy, gdyby trzeba było frezować coś na niskich obrotach?

7. Na czym nie skąpić (w rozsądnym wymiarze)? Tzn, jeżeli np. chińska elektronika (silniki, sterowniki, falownik) to straszny szrot, który do niczego się nie nadaje, to wolę dorzucić te kilka stów i kupić coś, co Koledzy polecają.

Ogólnie proszę śmiało wytknąć mi wszystko, co jest złe w tej maszynie, lepiej, żebym dowiedział się teraz, niż jak ją złożę za niemałą jak dla mnie kasę (szacuję koszty na około 7-8tys.)

Z góry dziękuję za wszystkie odpowiedzi i mam nadzieję, że koledzy mi ich nie poskąpią