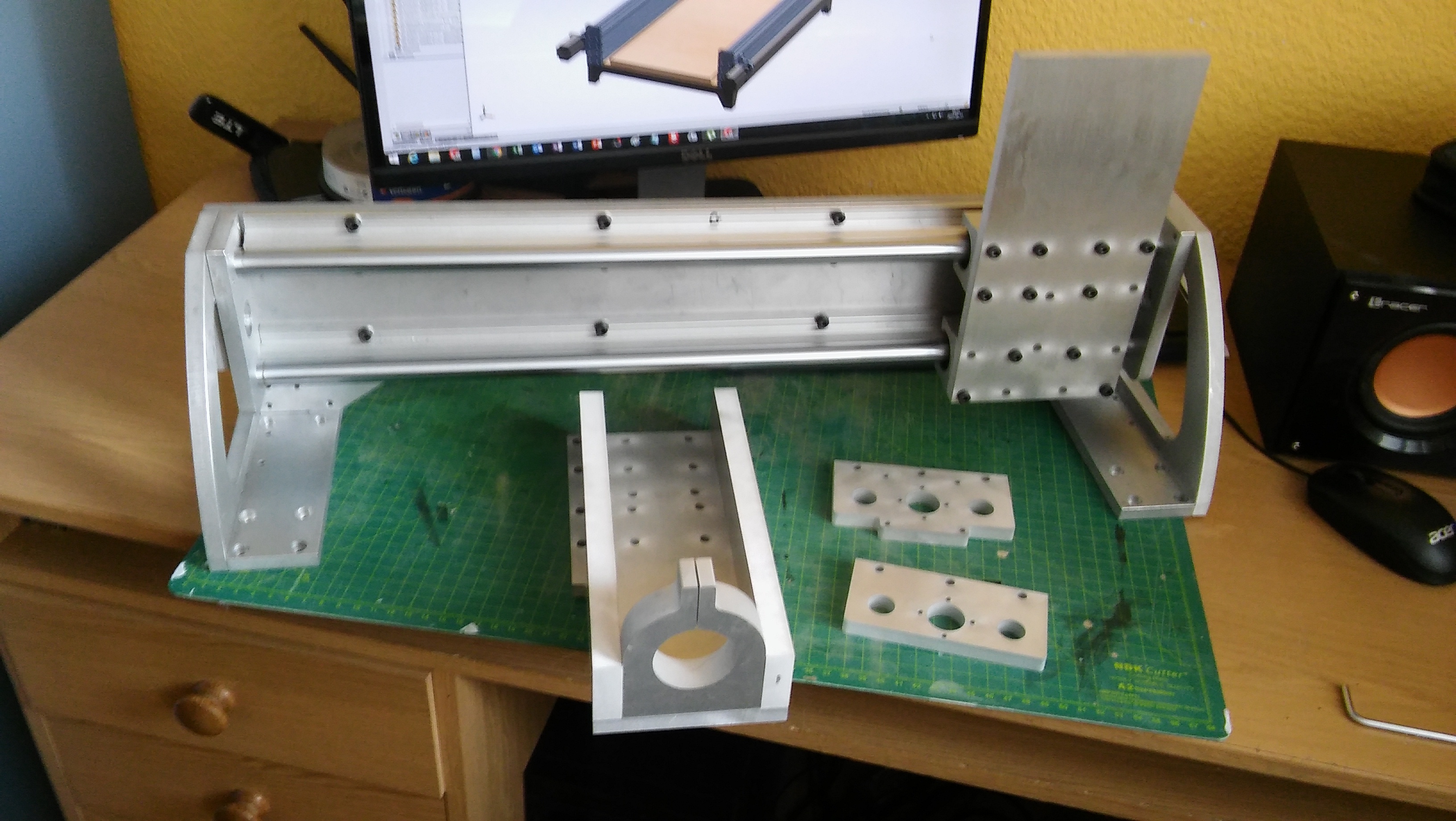

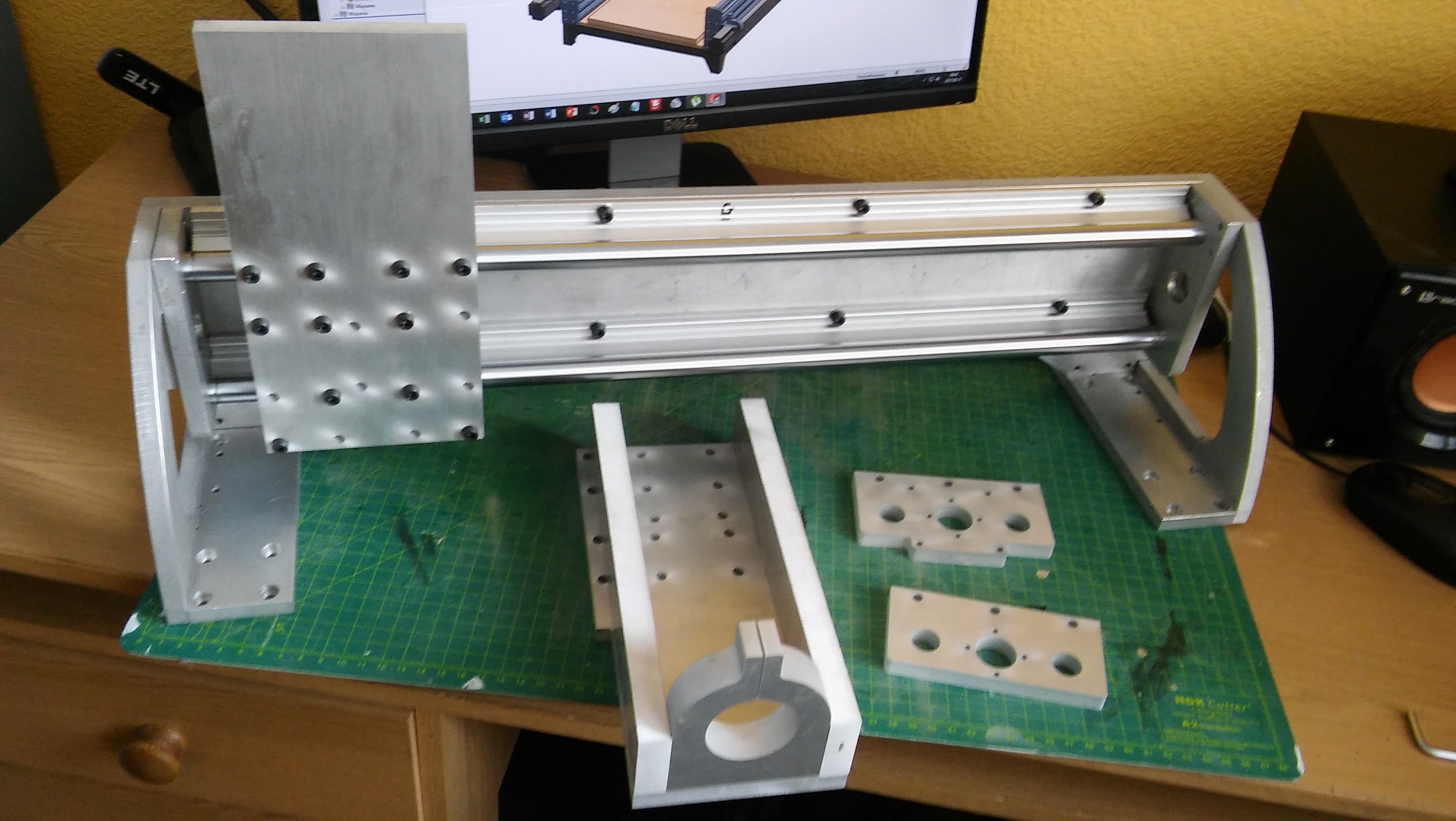

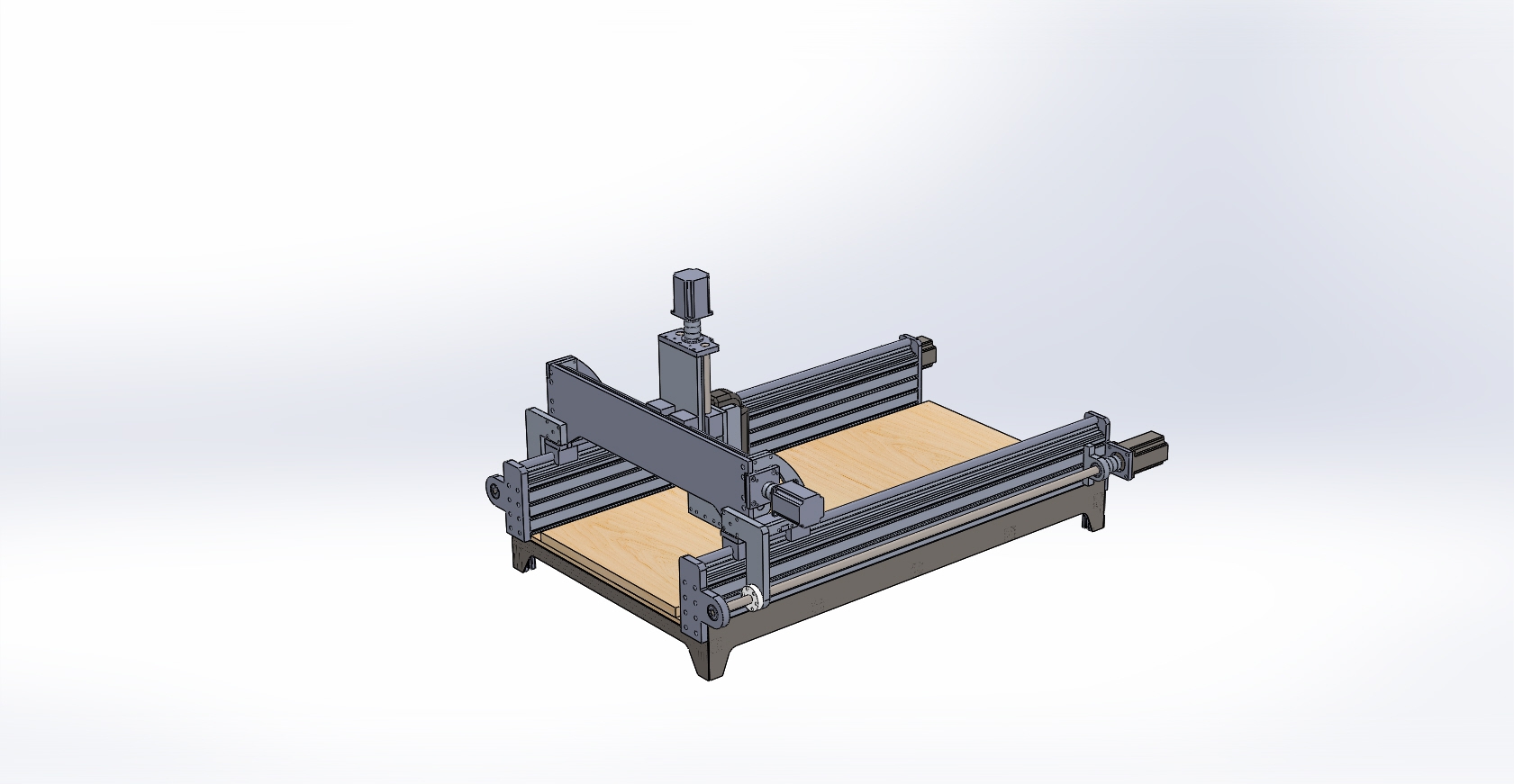

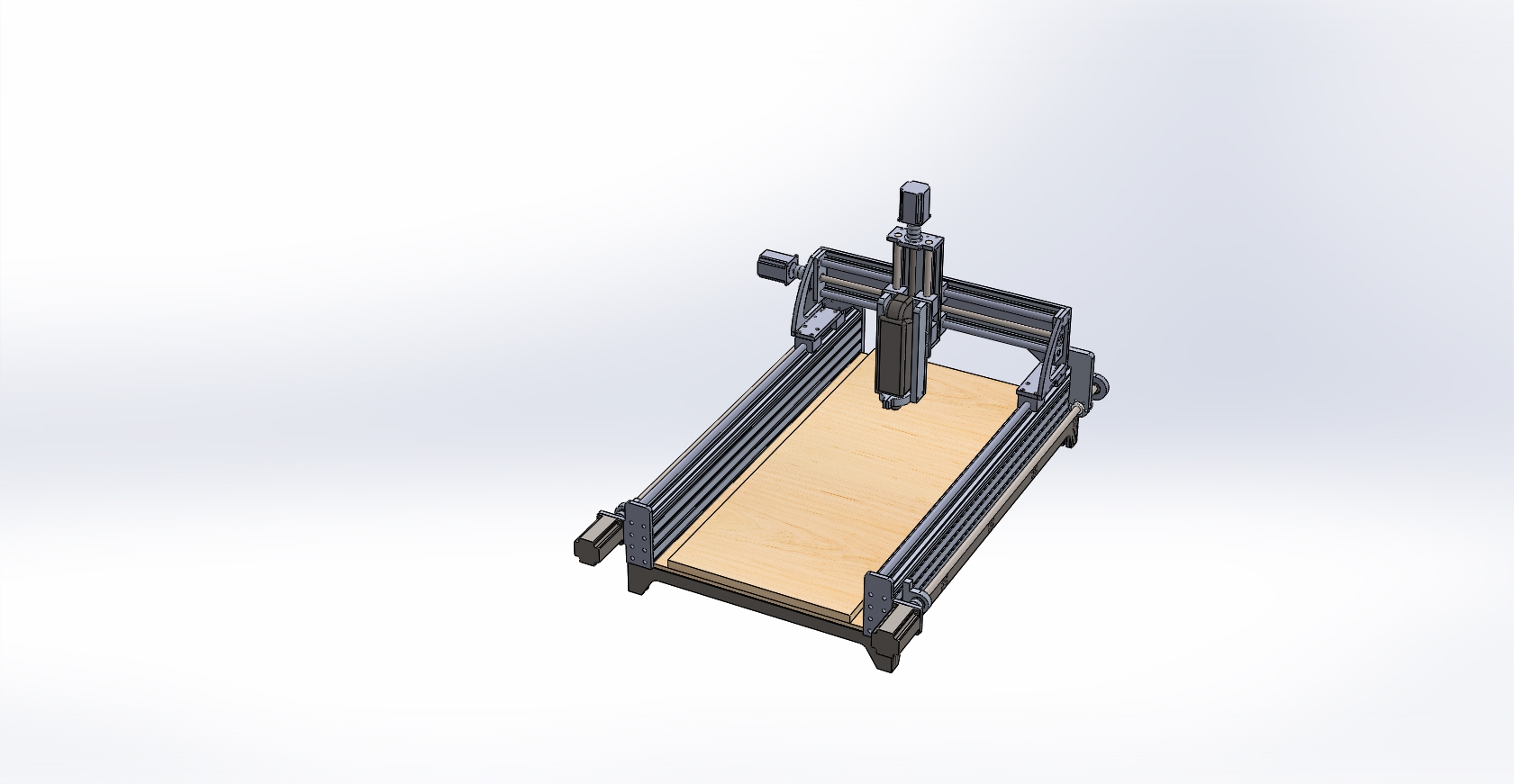

Frezarka CNC - konstrukcja aluminiowa

-

shnycell

- Znawca tematu (min. 80)

- Posty w temacie: 9

- Posty: 96

- Rejestracja: 01 lut 2015, 15:31

- Lokalizacja: Kraków

Widziałem frezarkę, która była z aluminiowych profili kwadratowych ~50x50 i frezowała aluminium i nawet szło jej bardzo ładnie, ale może była wypełniona czymś w środku...ale jak już się tak czepiamy sztywności to tak dla pewności można by usztywnić plecy bramy np. skręcając z wałkami podpartymi płaskowniki (jak żebra)

[ Dodano: 2017-03-22, 20:06 ]

https://zapodaj.net/84125f9195926.jpg.html

to tak przykładowo, wystarczy płaskownik, mniejsze koszty

[ Dodano: 2017-03-22, 20:06 ]

https://zapodaj.net/84125f9195926.jpg.html

to tak przykładowo, wystarczy płaskownik, mniejsze koszty

Tagi:

-

wojtek_nysa

Autor tematu - Czytelnik forum poziom 1 (min. 10)

- Posty w temacie: 14

- Posty: 16

- Rejestracja: 21 lut 2017, 10:46

- Lokalizacja: Nysa

-

wojtek_nysa

Autor tematu - Czytelnik forum poziom 1 (min. 10)

- Posty w temacie: 14

- Posty: 16

- Rejestracja: 21 lut 2017, 10:46

- Lokalizacja: Nysa

-

m.j.

- Specjalista poziom 3 (min. 600)

- Posty w temacie: 1

- Posty: 693

- Rejestracja: 30 lip 2009, 14:00

- Lokalizacja: Świdnik

Co do ugięcia się płyty aluminiowej to ja mam najbidniej 20-ki i dość łatwo podczas dociskania łapami czujnik tańczył. Ręką nie próbowałem ale na pewno się ugnie. Na stole mam płytę alu o grubości 35mm i podczas dociskania łapą też spokojnie można zauważyć jak wskazówka czujnika szybko zmienia swe położenie  Oczywiście dociskając z czuciem można płytę złapać nie powodując jej nadmiernego wygięcia jednak zjawisko istnieje, dlatego płyta płytą, ale najlepiej jest użebrować daną płytę ub robić z profili. Sama płyta zawsze będzie podatna na większe ub mniejsze ugięcia (a przecież nikt nie będzie wstawiał buca o 100mm grubości.

Oczywiście dociskając z czuciem można płytę złapać nie powodując jej nadmiernego wygięcia jednak zjawisko istnieje, dlatego płyta płytą, ale najlepiej jest użebrować daną płytę ub robić z profili. Sama płyta zawsze będzie podatna na większe ub mniejsze ugięcia (a przecież nikt nie będzie wstawiał buca o 100mm grubości.

Jako ciekawostkę podam, że jako podstawa pod moja frezarkę jest użebrowana płyta żeliwna z jakiegoś plotera. Grubość z użebrowaniem to ok. 80mm, a jak położyłem ją na przygotowanej na frezarkę podstawie i dokręcałem ją do niej to skończyło się na użyciu czujnika ponieważ dociskanie śrubą M10 lub M12 (nie pamiętam) z łatwością zniekształcało płytę o 0.1 do 0.2mm na niewrównościach podstawy. Dokręcając musiałem użyć czujnika aby żeliwny blat był dokręcony jednak aby ugięcie nie przekroczyło 0.02mm.

Jako ciekawostkę podam, że jako podstawa pod moja frezarkę jest użebrowana płyta żeliwna z jakiegoś plotera. Grubość z użebrowaniem to ok. 80mm, a jak położyłem ją na przygotowanej na frezarkę podstawie i dokręcałem ją do niej to skończyło się na użyciu czujnika ponieważ dociskanie śrubą M10 lub M12 (nie pamiętam) z łatwością zniekształcało płytę o 0.1 do 0.2mm na niewrównościach podstawy. Dokręcając musiałem użyć czujnika aby żeliwny blat był dokręcony jednak aby ugięcie nie przekroczyło 0.02mm.

tokarka NARVIK "made in Taiwan", frezarka Hartford (klon Bridgeporta "made in Taiwan"), frezarka Bridgeport w takcie przeróbki na CNC, frezarka CNC DIY, trochę pomniejszych klamotów

-

wojtek_nysa

Autor tematu - Czytelnik forum poziom 1 (min. 10)

- Posty w temacie: 14

- Posty: 16

- Rejestracja: 21 lut 2017, 10:46

- Lokalizacja: Nysa

-

wojtek_nysa

Autor tematu - Czytelnik forum poziom 1 (min. 10)

- Posty w temacie: 14

- Posty: 16

- Rejestracja: 21 lut 2017, 10:46

- Lokalizacja: Nysa

-

numell

- Znawca tematu (min. 80)

- Posty w temacie: 3

- Posty: 93

- Rejestracja: 01 sie 2011, 20:32

- Lokalizacja: małopolska

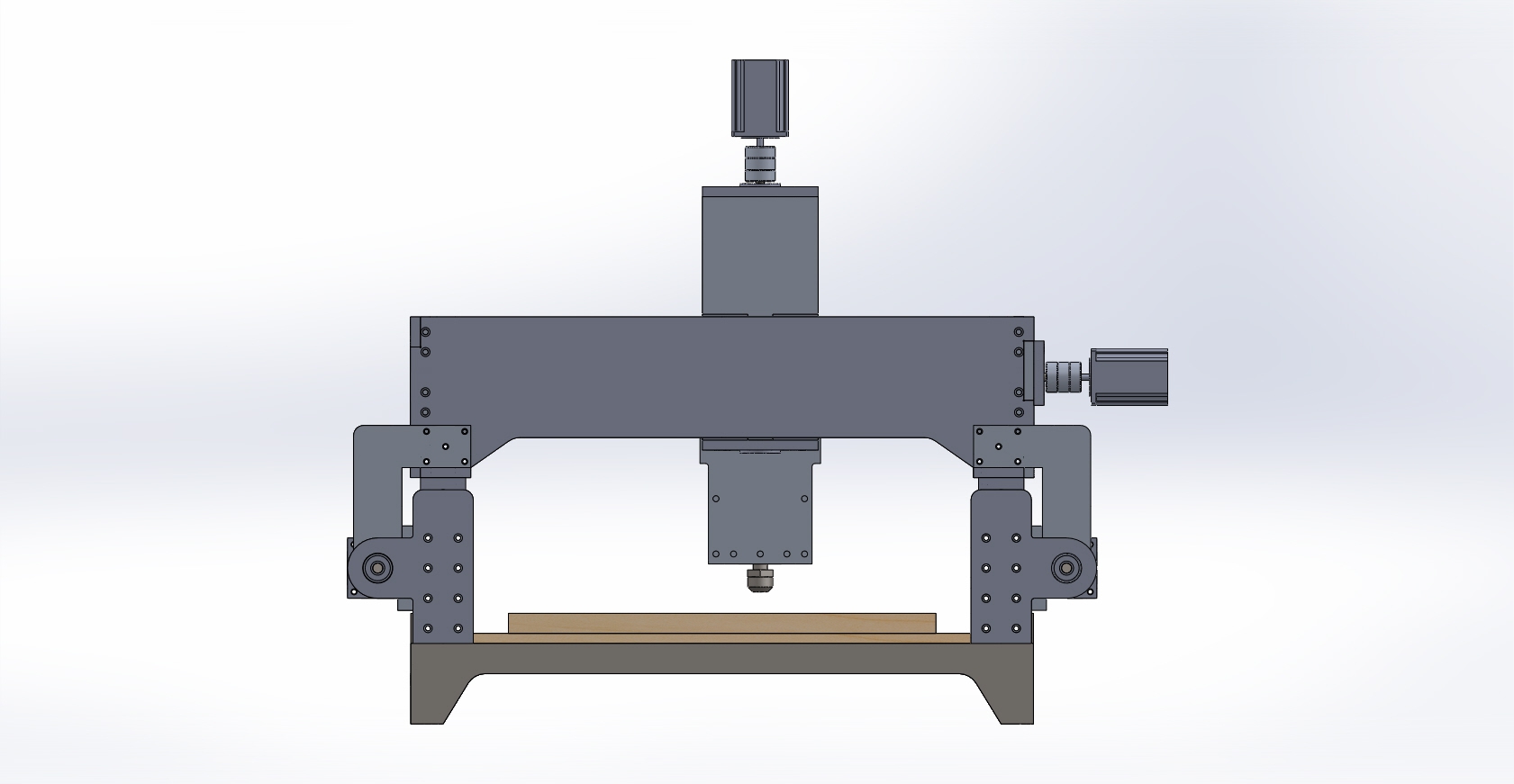

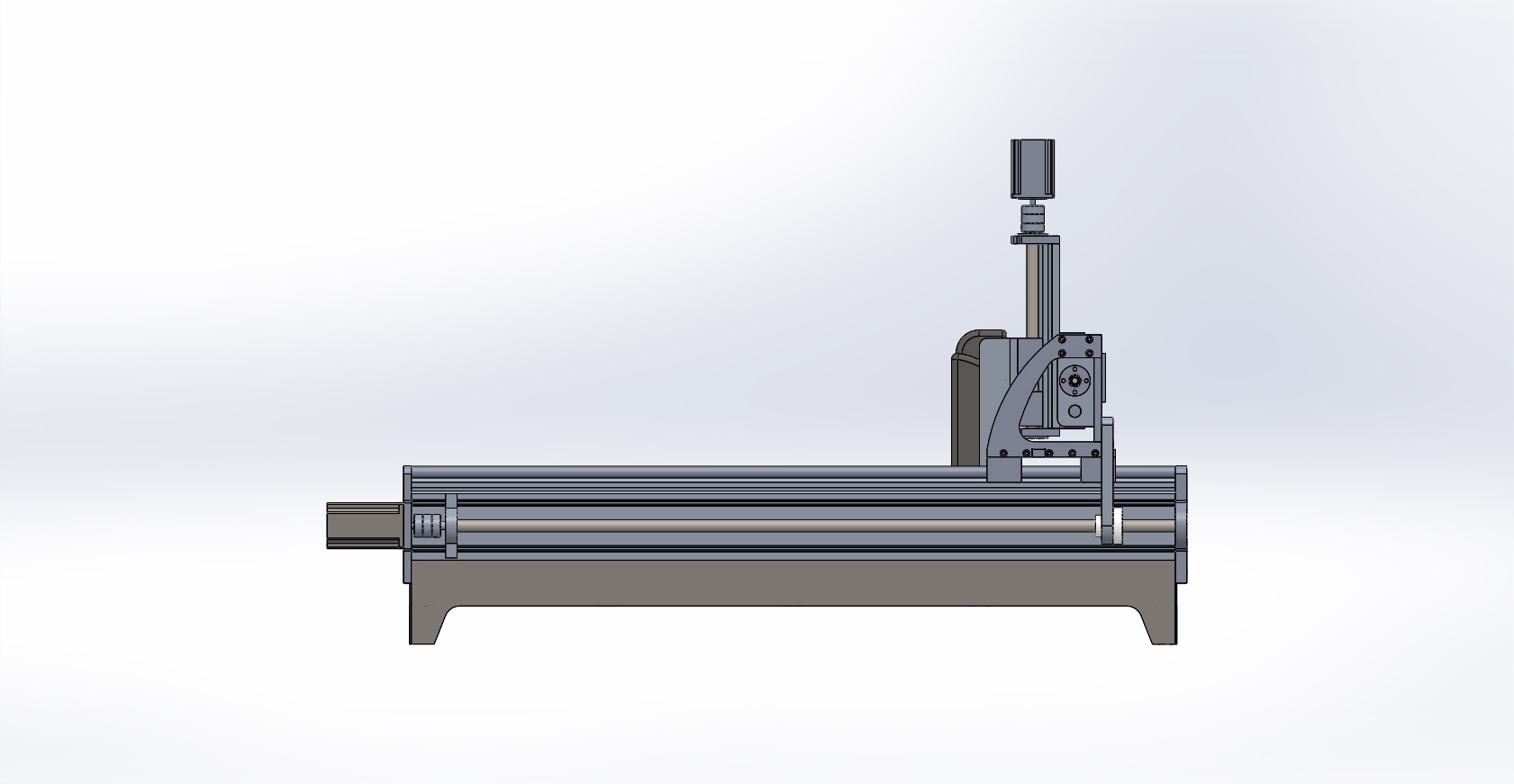

eee tam estetyka... W takiej konfiguracji jak teraz tracisz mocno na sztywności

Jasno wynika dlaczego akurat tak to sobie wykombinowałeś ale śruba mimo wszystko powinna być w linii prowadnic.

Przykład:

Rezygnujesz z bloków od strony napędowej, całkowicie.

Pogrubiasz formatki końcowe - tam osadzasz łożyskowanie obu stron śruby.

Od stron silników od razu w tych blachach robisz mocowanie silników z możliwością naciągu paska.

Pasek właśnie dajesz zamiast sprzęgieł.

Silnik jest poniżej śruby więc nie wystaje nawet poza obrys maszyny .

Ale zrobisz jak zechcesz

BTW TwinB dał Ci jasno do zrozumienia jak gną się blachy alu ale chyba nie wziąłeś sobie tego do serca...

I jeszcze jedno czy w napędzie śruby znajdują się w ogóle łożyska skośne? bo coś wszystko cieniutkie tam widzę...

Jasno wynika dlaczego akurat tak to sobie wykombinowałeś ale śruba mimo wszystko powinna być w linii prowadnic.

Przykład:

Rezygnujesz z bloków od strony napędowej, całkowicie.

Pogrubiasz formatki końcowe - tam osadzasz łożyskowanie obu stron śruby.

Od stron silników od razu w tych blachach robisz mocowanie silników z możliwością naciągu paska.

Pasek właśnie dajesz zamiast sprzęgieł.

Silnik jest poniżej śruby więc nie wystaje nawet poza obrys maszyny .

Ale zrobisz jak zechcesz

BTW TwinB dał Ci jasno do zrozumienia jak gną się blachy alu ale chyba nie wziąłeś sobie tego do serca...

I jeszcze jedno czy w napędzie śruby znajdują się w ogóle łożyska skośne? bo coś wszystko cieniutkie tam widzę...