frezarka do płyt MDF - 1500 x 3000

-

Lazar15

Autor tematu - Czytelnik forum poziom 2 (min. 20)

- Posty w temacie: 12

- Posty: 22

- Rejestracja: 27 lis 2016, 18:56

- Lokalizacja: Wolsztyn

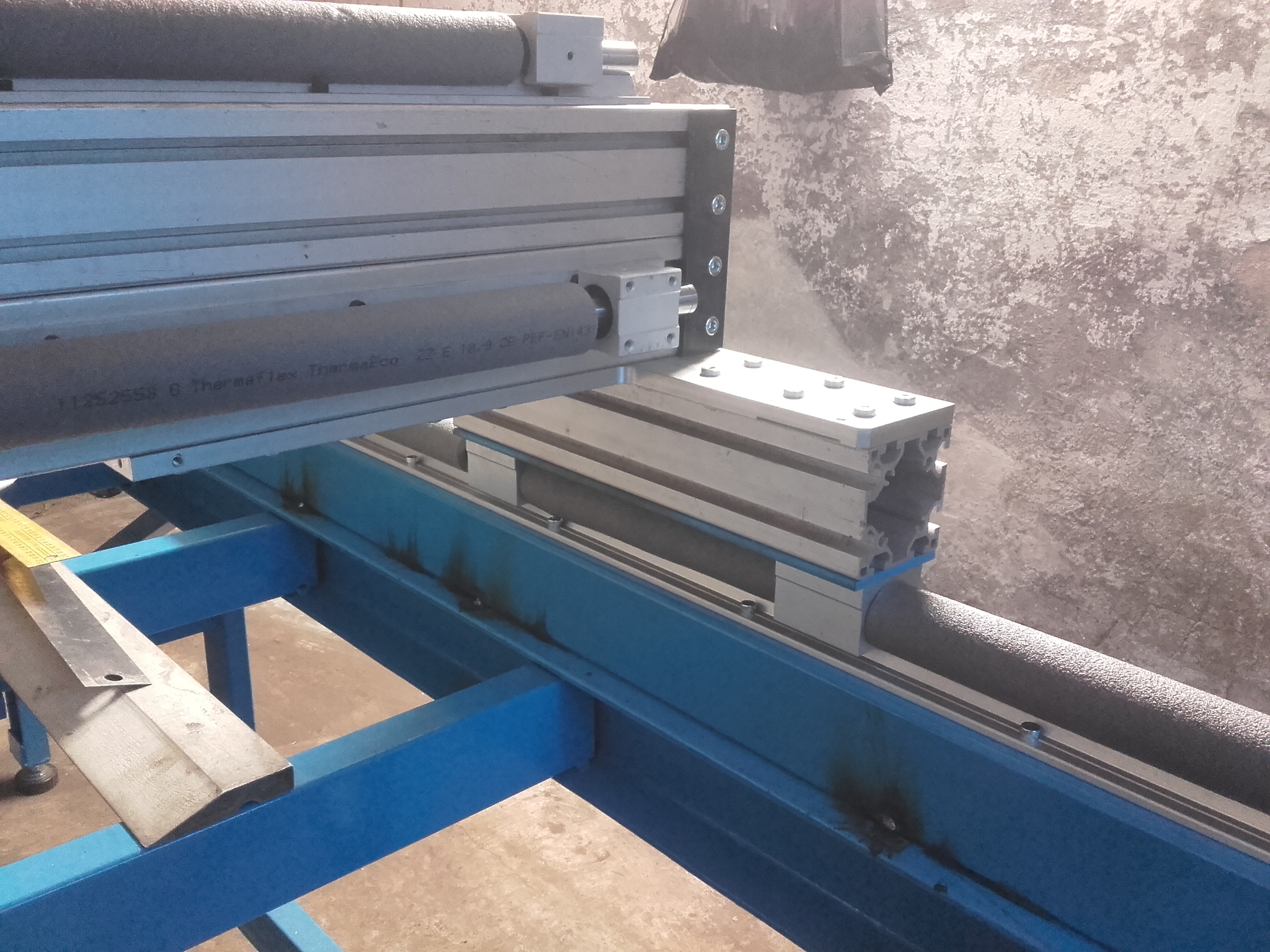

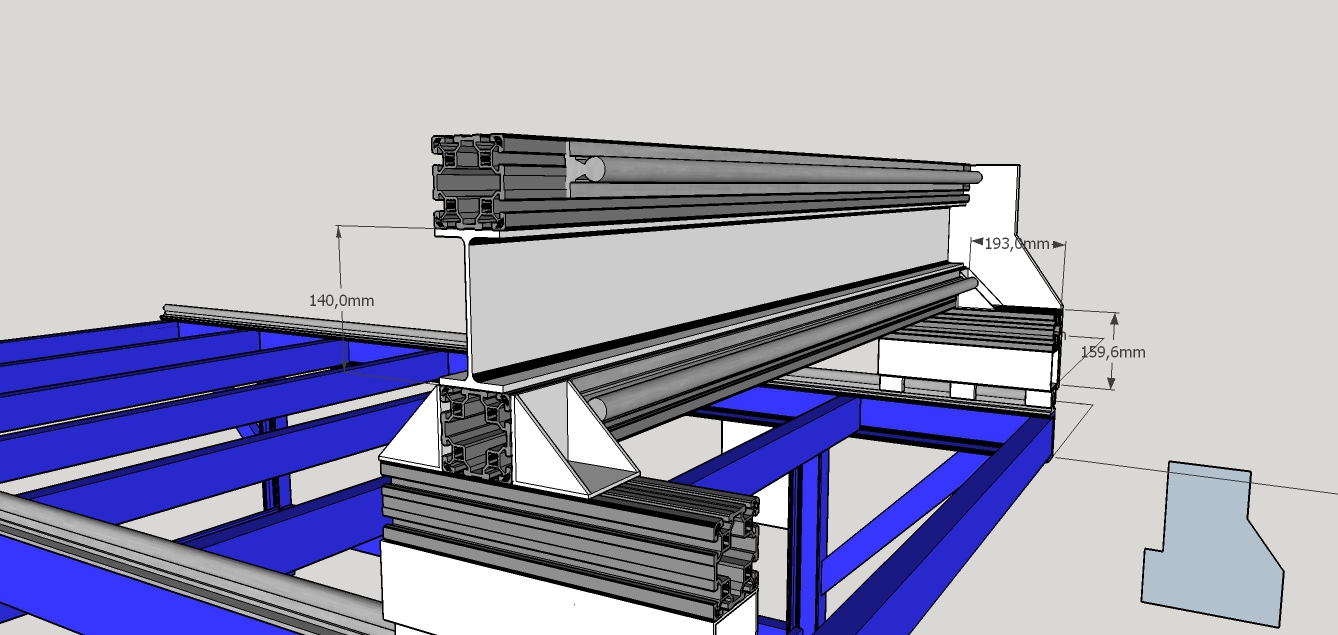

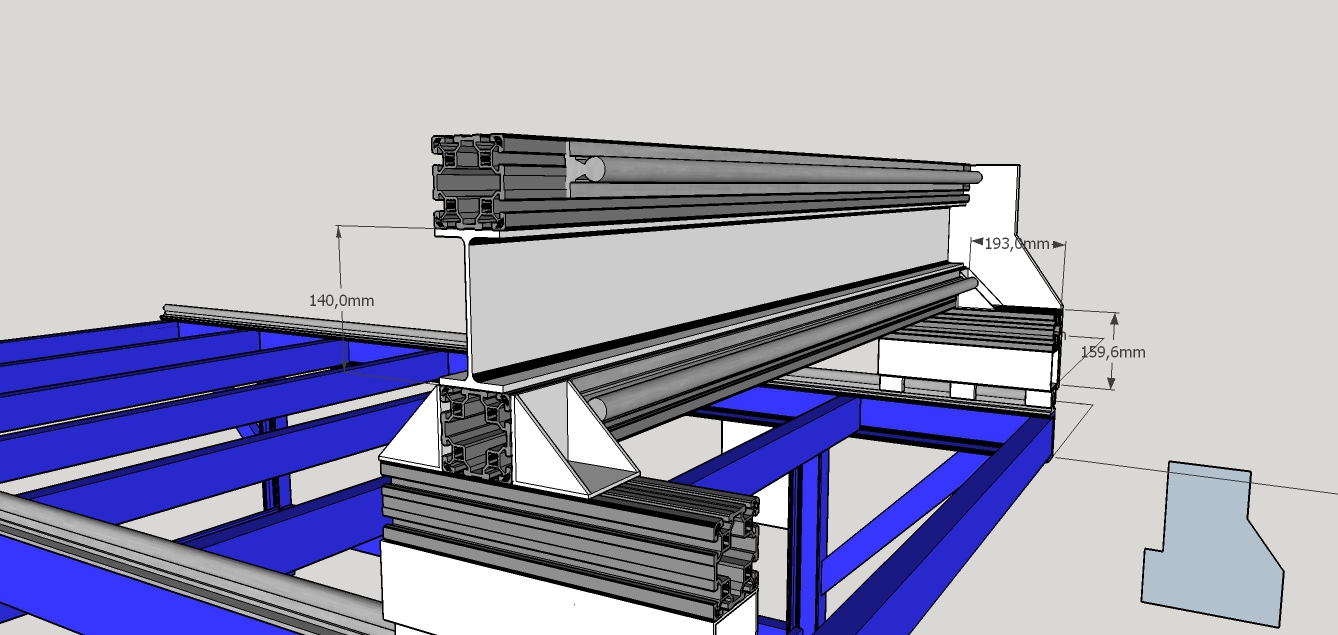

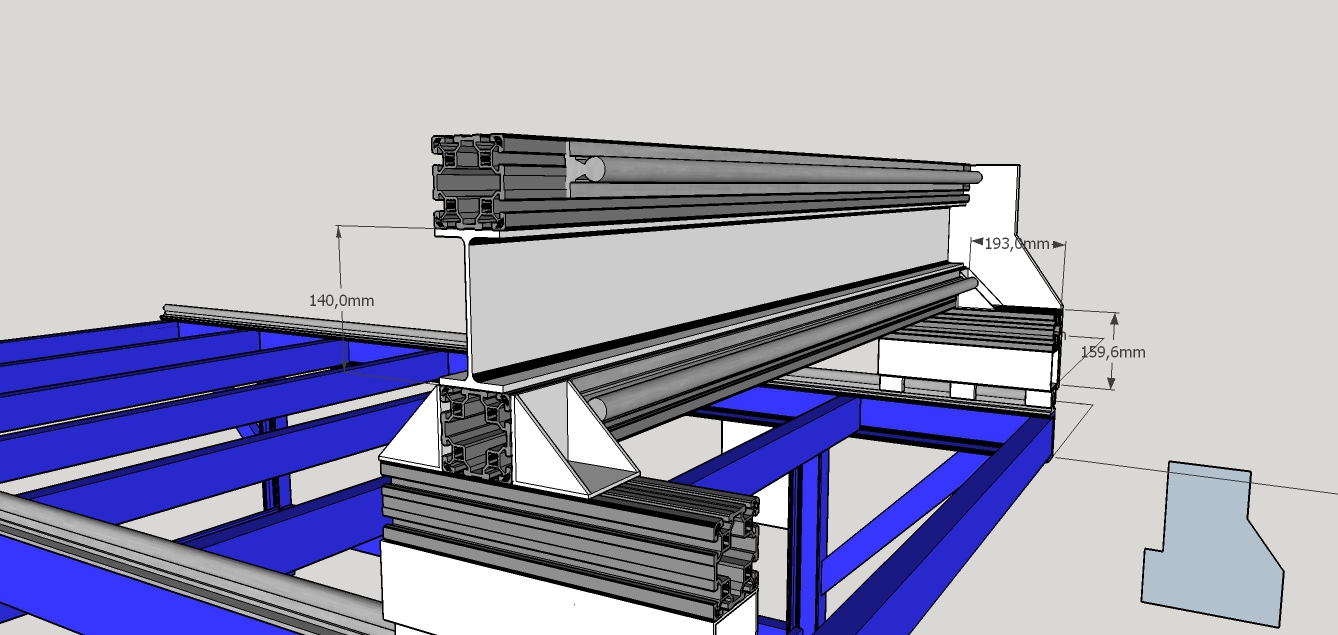

Myślałem jeszcze o wzmocnieniu dwuteownikiem stalowym 140x80 dla sztywności jeżeli profil alu jest giętki. Chyba że są inne miejsca które należało by przerobić w bramie? Podpory pod łożyskami. Czytałem tu wiele że łożyska liniowe mają swoje właściwości nośne montowane w pionie. Jak to wygląda jeżeli zamontował bym wszystkie w poziomie na bramie? Musiałbym dołożyć łożysk czy 4 by wystarczyły?

Tagi:

-

bartuss1

- Lider FORUM (min. 2000)

- Posty w temacie: 4

- Posty: 8363

- Rejestracja: 05 kwie 2006, 17:37

- Lokalizacja: Kędzierzyn - Koźle

- Kontakt:

materiały gorącowalcowane są z reguły krzywe

najszybciej byś to zrobił biorąc sobie dwa profile stalowe np 120x120 i je ze soba poheftował i wpuscił w podpory stalowe ciete na laserze np z blach o grubosci 20 mm, moglyby byc to nawet podpory z przyspawanymi uszami do przykręcenia belki np od tylu.

to ma byc przede wszystkim stabilne a nie takie wichrowate z profili alu kombinowanych z elementami stalowymi.

to samo z podporami pod wózki - robisz z tego jeden zespoł bok i stopa.

po co 3 łozyska liniowe? 2 nie wystarczą?

najszybciej byś to zrobił biorąc sobie dwa profile stalowe np 120x120 i je ze soba poheftował i wpuscił w podpory stalowe ciete na laserze np z blach o grubosci 20 mm, moglyby byc to nawet podpory z przyspawanymi uszami do przykręcenia belki np od tylu.

to ma byc przede wszystkim stabilne a nie takie wichrowate z profili alu kombinowanych z elementami stalowymi.

to samo z podporami pod wózki - robisz z tego jeden zespoł bok i stopa.

po co 3 łozyska liniowe? 2 nie wystarczą?

https://www.etsy.com/pl/shop/soltysdesign

-

michalekctu

- Czytelnik forum poziom 1 (min. 10)

- Posty w temacie: 1

- Posty: 14

- Rejestracja: 12 paź 2016, 22:11

- Lokalizacja: Kujawskopomorskie

a co z odprężeniami w konstrukcji ramy spawanej??

jestem na etapie planowania projektu budowy jednak ze względu na to ze jestem zielony w tej kwestii mam wiele pytań...

moja konstrukcja z zalozenia ma byc zpawana z profili zamknietych kwadraty/prostokaty i rozmiarowo dosc spora pole ok 3100x2100.

stad moje pytanie na temat odpezen... kiedy i czy jest konieczne? co z takimi duzymi gabarytami?

dopinguje projektu

niedlugo zaloze swoj wiec zapraszam rowniez.

pozdrawiam

ps.

jaki planowany budżet zakładasz??

jestem na etapie planowania projektu budowy jednak ze względu na to ze jestem zielony w tej kwestii mam wiele pytań...

moja konstrukcja z zalozenia ma byc zpawana z profili zamknietych kwadraty/prostokaty i rozmiarowo dosc spora pole ok 3100x2100.

stad moje pytanie na temat odpezen... kiedy i czy jest konieczne? co z takimi duzymi gabarytami?

dopinguje projektu

niedlugo zaloze swoj wiec zapraszam rowniez.

pozdrawiam

ps.

jaki planowany budżet zakładasz??

-

Lazar15

Autor tematu - Czytelnik forum poziom 2 (min. 20)

- Posty w temacie: 12

- Posty: 22

- Rejestracja: 27 lis 2016, 18:56

- Lokalizacja: Wolsztyn

Planowany, początkowy budżet wynosi 8000 zł który może skończyć się na 10 tyś lub trochę więcej.

Nie jestem w stanie wszystkiego przeliczyć, zawsze znajdą się koszty dodatkowe. Konstrukcja wykonana z elementów gorącowalcowanych. Stół z ceownika 100x50x6, nogi z ceownika 80x40x4 oraz z profili zamkniętych 80x40x3 i mniejszych.

Jeżeli planujesz tylko w profili zamkniętych, kupując upewnij się, jak są magazynowane te profile i czy są proste. Często się zdarza że na odcinku 3 m są zniekształcone. Miałem taki przypadek zanim kupiłem swoje. Były wygięte ok 7 mm. Potem to może stworzyć wiele problemów przy budowie konstrukcji.

Nie jestem w stanie wszystkiego przeliczyć, zawsze znajdą się koszty dodatkowe. Konstrukcja wykonana z elementów gorącowalcowanych. Stół z ceownika 100x50x6, nogi z ceownika 80x40x4 oraz z profili zamkniętych 80x40x3 i mniejszych.

Jeżeli planujesz tylko w profili zamkniętych, kupując upewnij się, jak są magazynowane te profile i czy są proste. Często się zdarza że na odcinku 3 m są zniekształcone. Miałem taki przypadek zanim kupiłem swoje. Były wygięte ok 7 mm. Potem to może stworzyć wiele problemów przy budowie konstrukcji.

-

szyrox4400

- Sympatyk forum poziom 1 (min. 40)

- Posty w temacie: 1

- Posty: 40

- Rejestracja: 09 paź 2015, 18:09

- Lokalizacja: Maków

- Kontakt:

Kolego michalekctu wyżarzanie bądz odprężenie wibracyjne jest konieczne jeśli zależy Ci później na dokładności wykonywanych detali. Po spawaniu w materiale powstają tak duże naprężenia, że po czasie nawet roku konstrukcja jest w stanie pokrzywić. Po operacjak odprężenia dopiero frezowania baz pod prowadnice.

-

Lazar15

Autor tematu - Czytelnik forum poziom 2 (min. 20)

- Posty w temacie: 12

- Posty: 22

- Rejestracja: 27 lis 2016, 18:56

- Lokalizacja: Wolsztyn

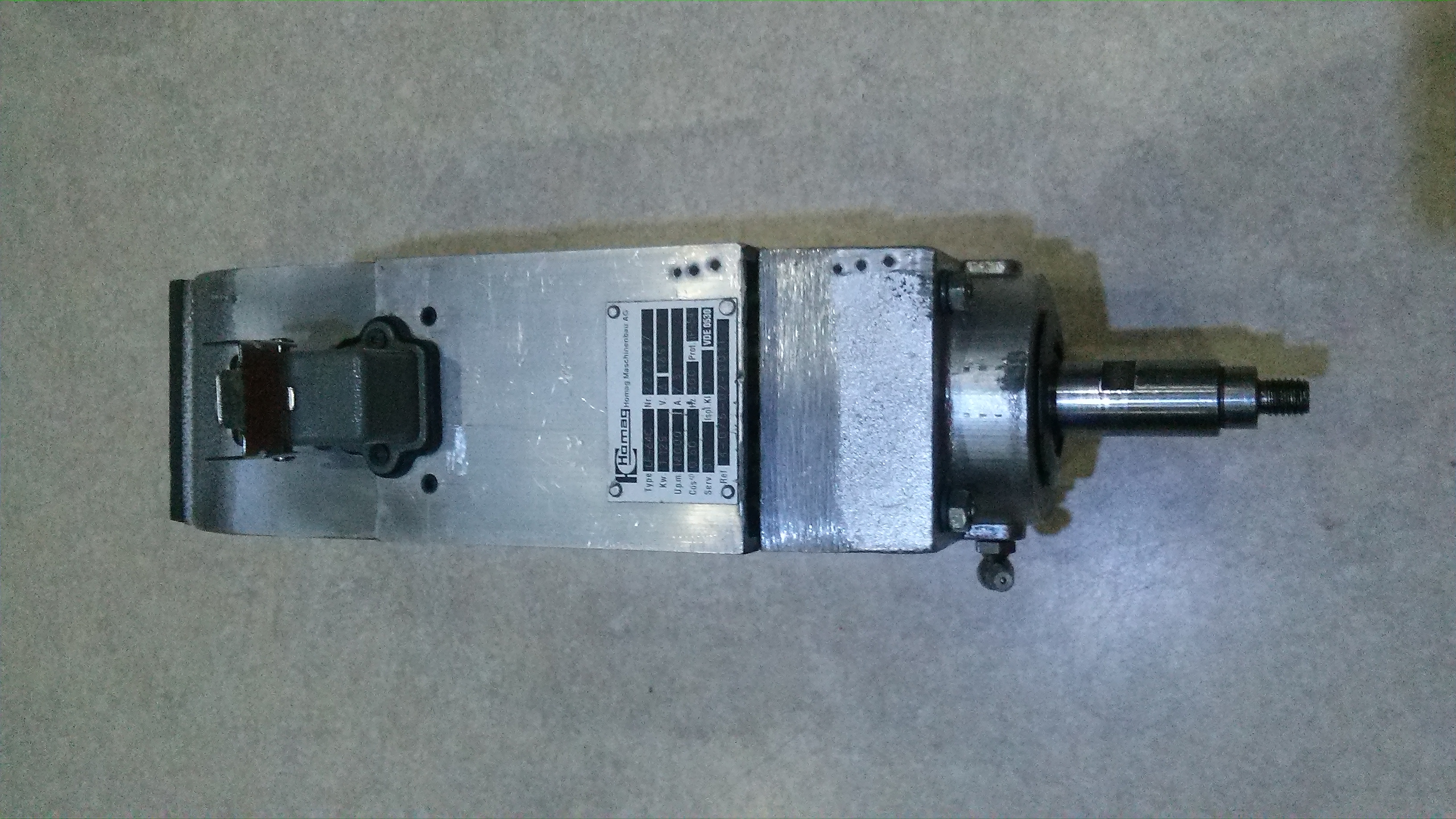

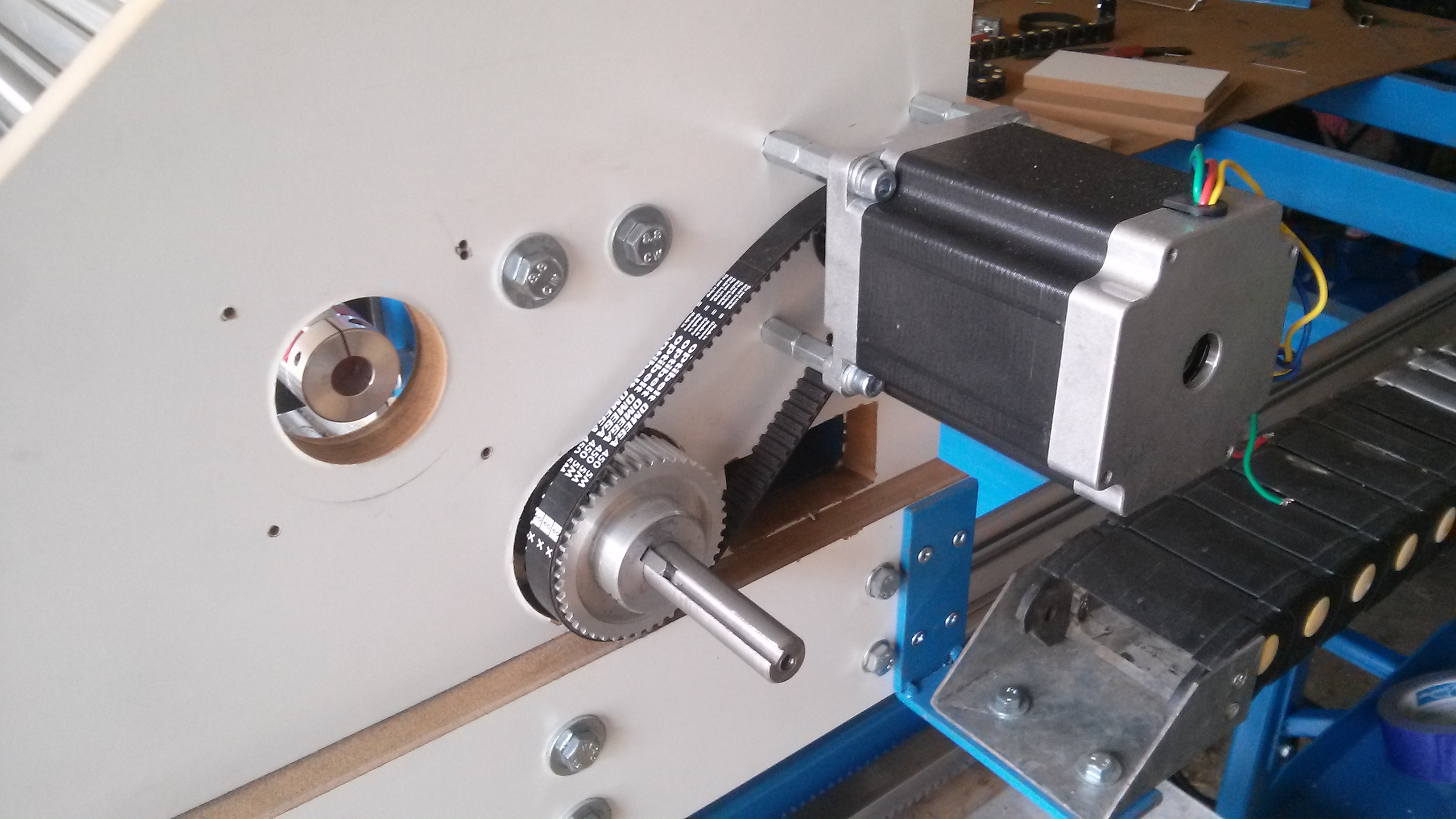

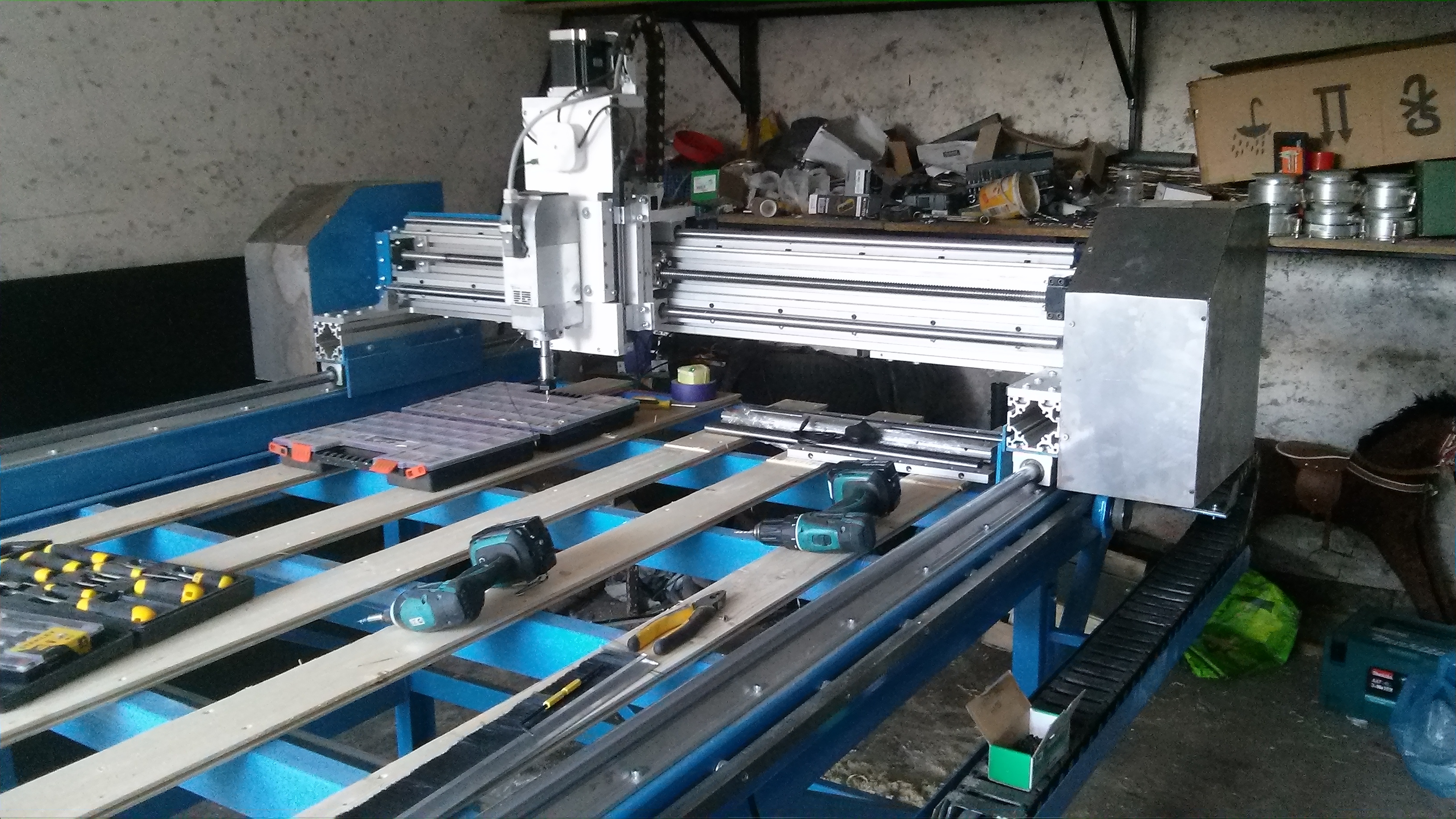

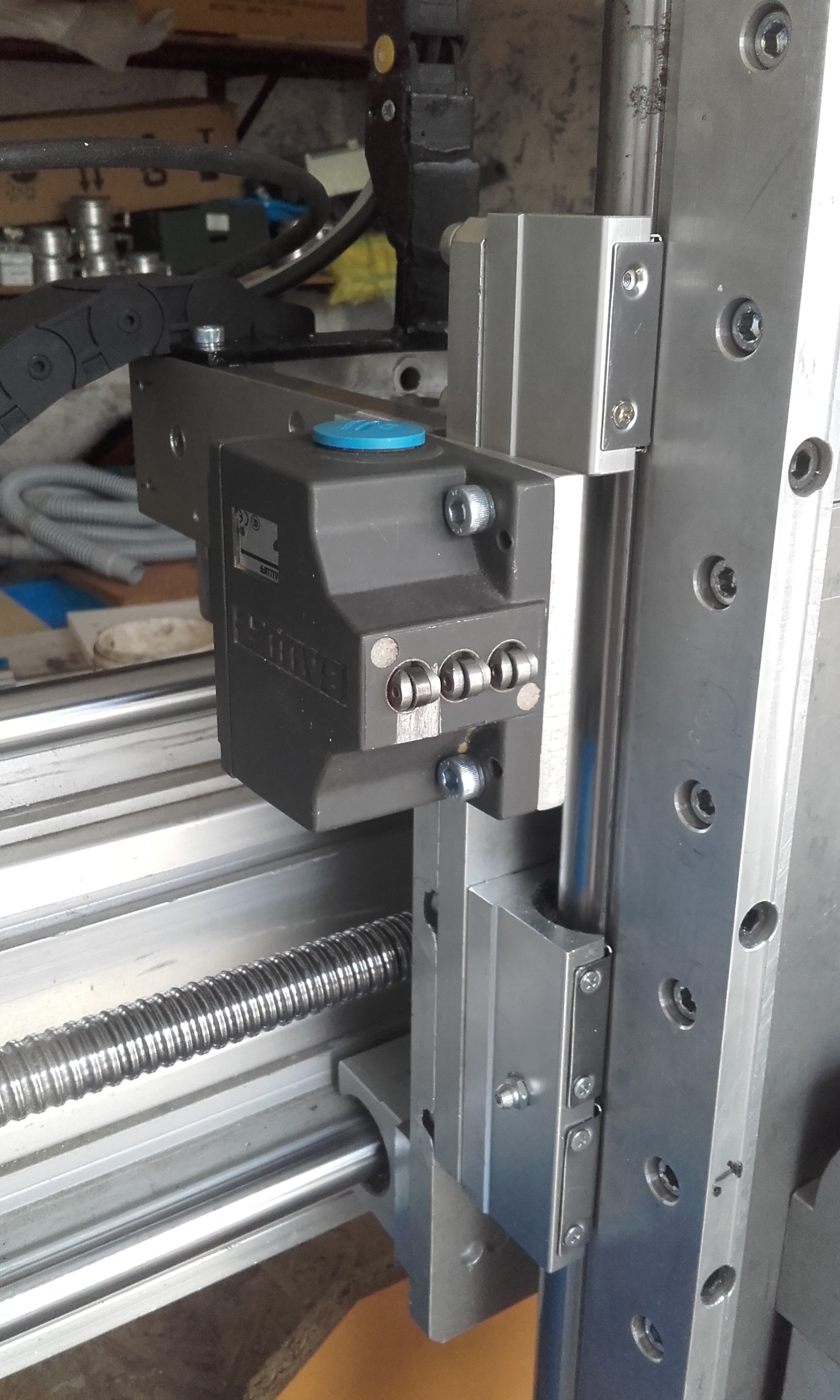

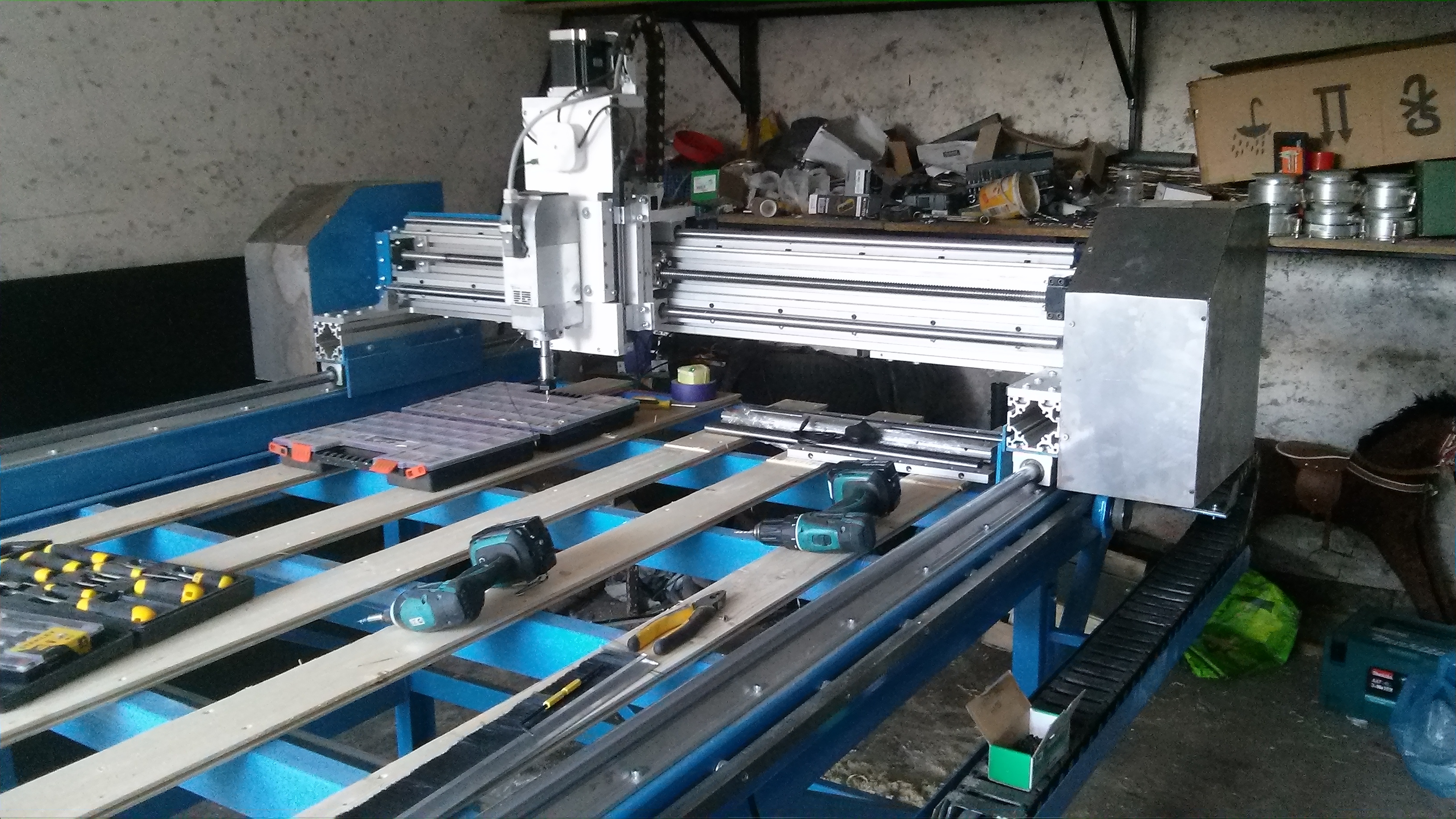

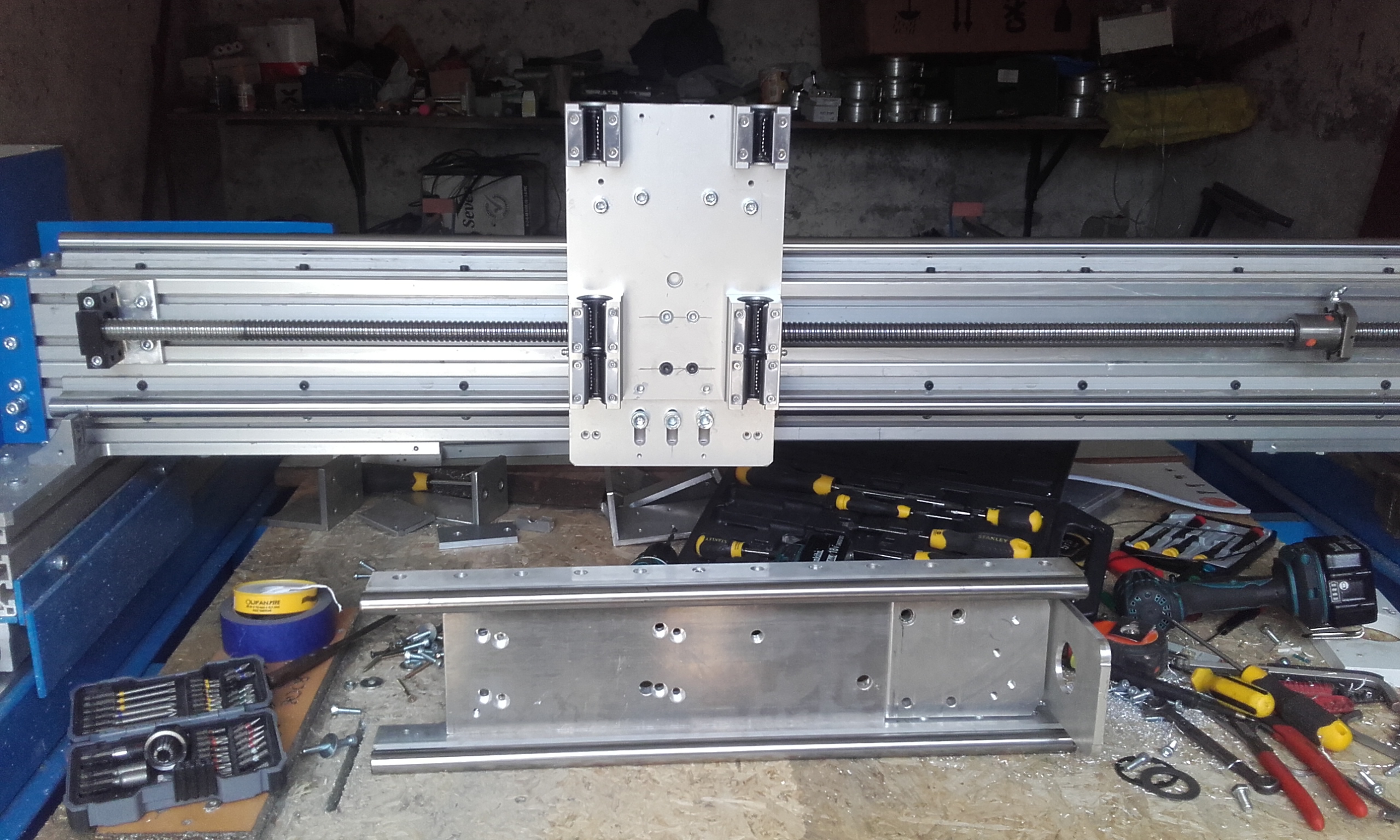

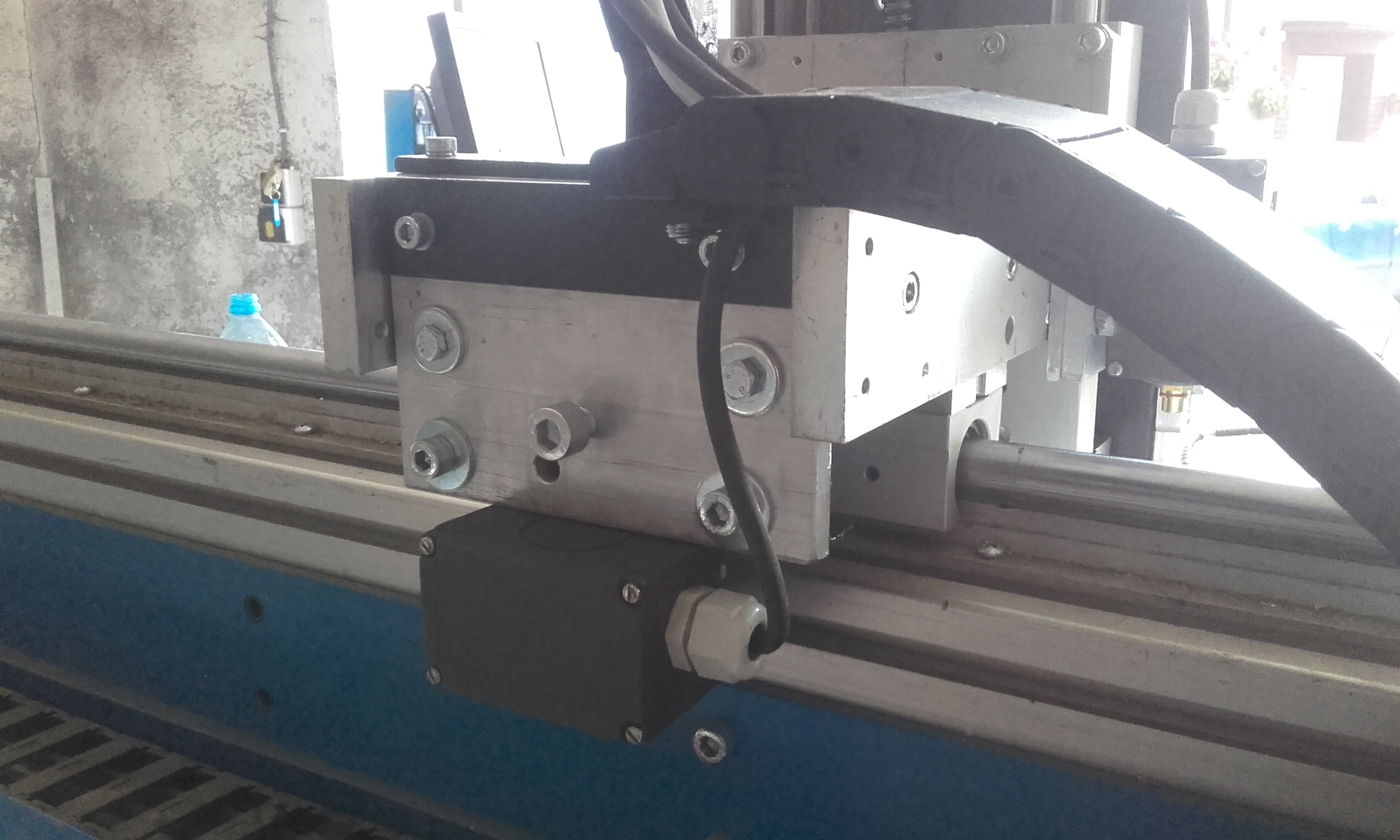

Następnym etapem było zamontowanie napędu na bramie. Wybrałem listwy zębate M2 zakupione w EBMIA. Sprawdzają się rewelacyjnie. Może słychać lekkie trekotanie ale przy pracy wrzeciona kto je usłyszy

Potem wziąłem się za rozdzielnię i z tym był problem bo ze względu na gabaryty, ciężko szło ją "wkomponować" w maszynę i znaleźć miejsce na elektronikę.

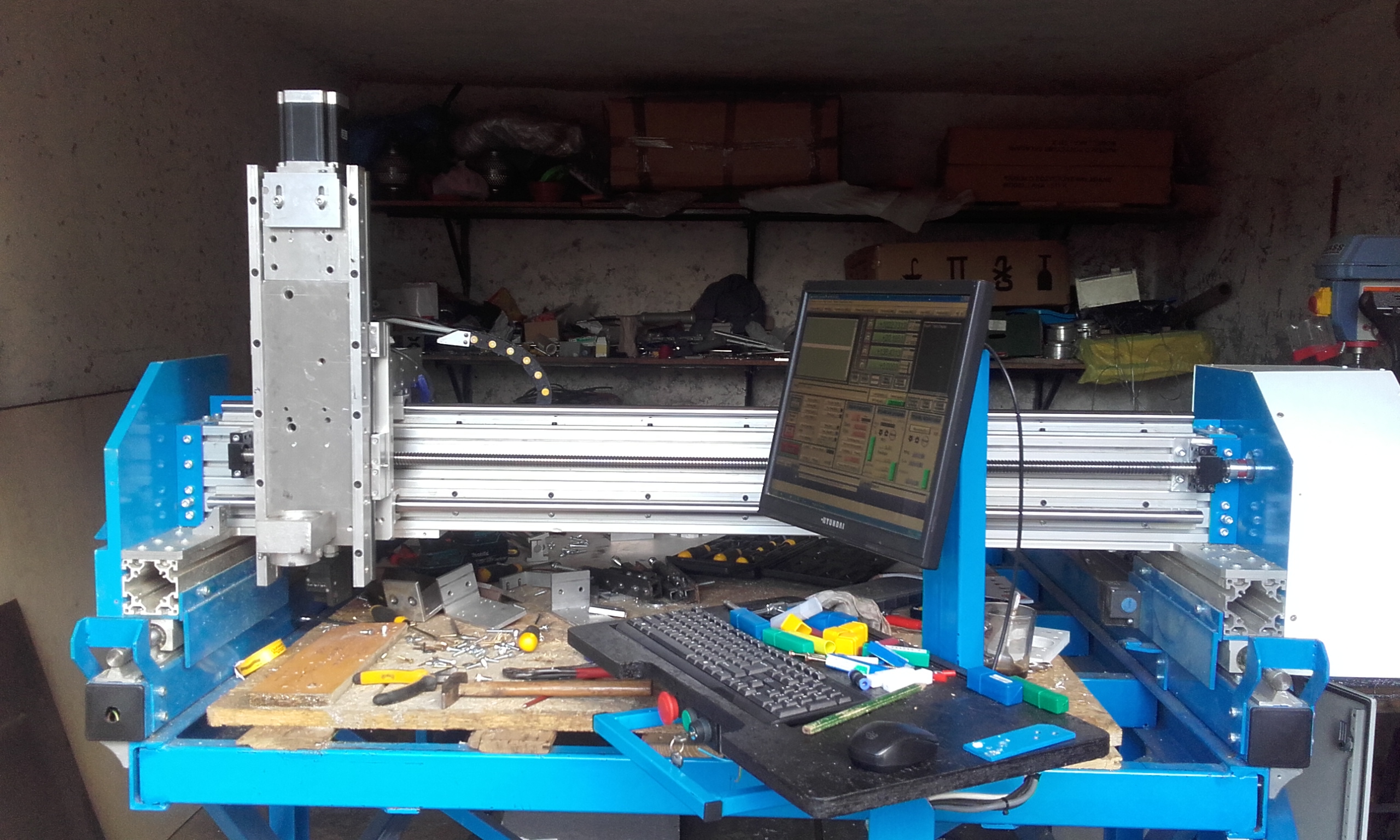

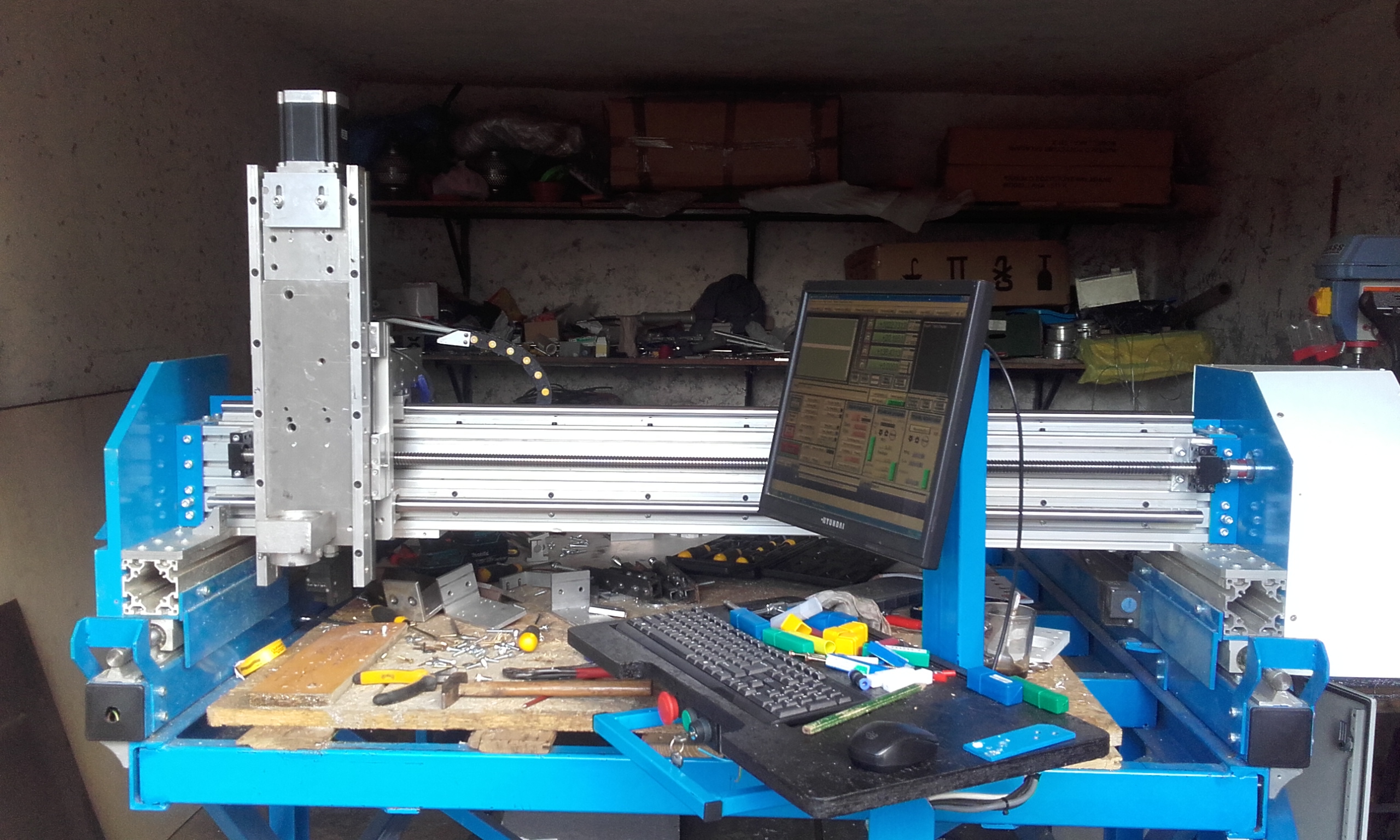

Kolejnym krokiem było wykonanie stołu na monitor i klawiaturę. Był jeden warunek - musiał być mobilny do jak największego pola roboczego maszyny. Udało się zrobić konstrukcję przy której mam manewr na cały stół w osi X i połowę w osi Y. Spisuje się doskonale, klawiaturę mam "przy sobie" wraz z monitorem i mogę obchodzić stół podczas pracy maszyny lub odsuwać podczas wkładania płyt.

Taki oto stół zapewniał duże pole robocze.

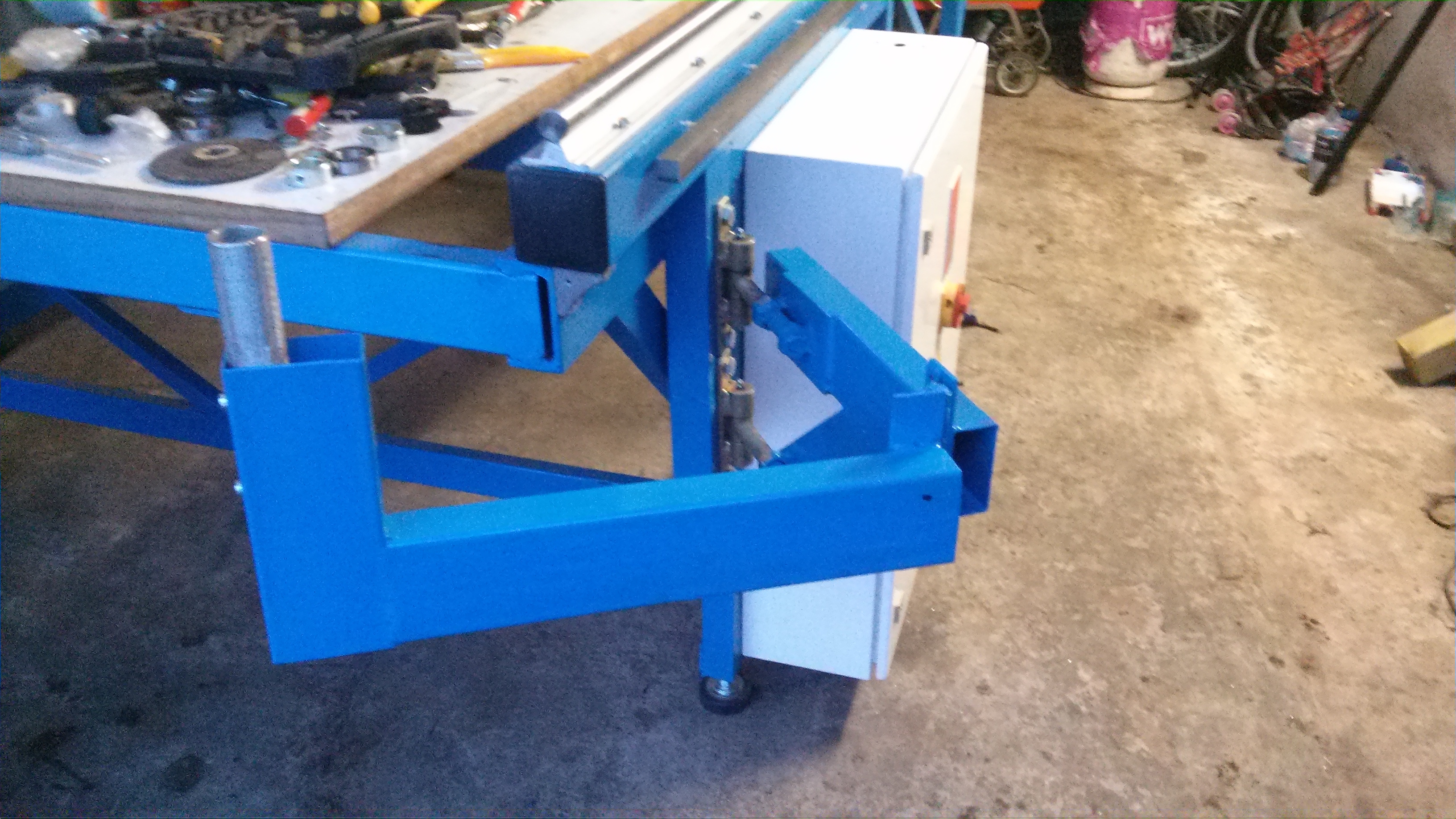

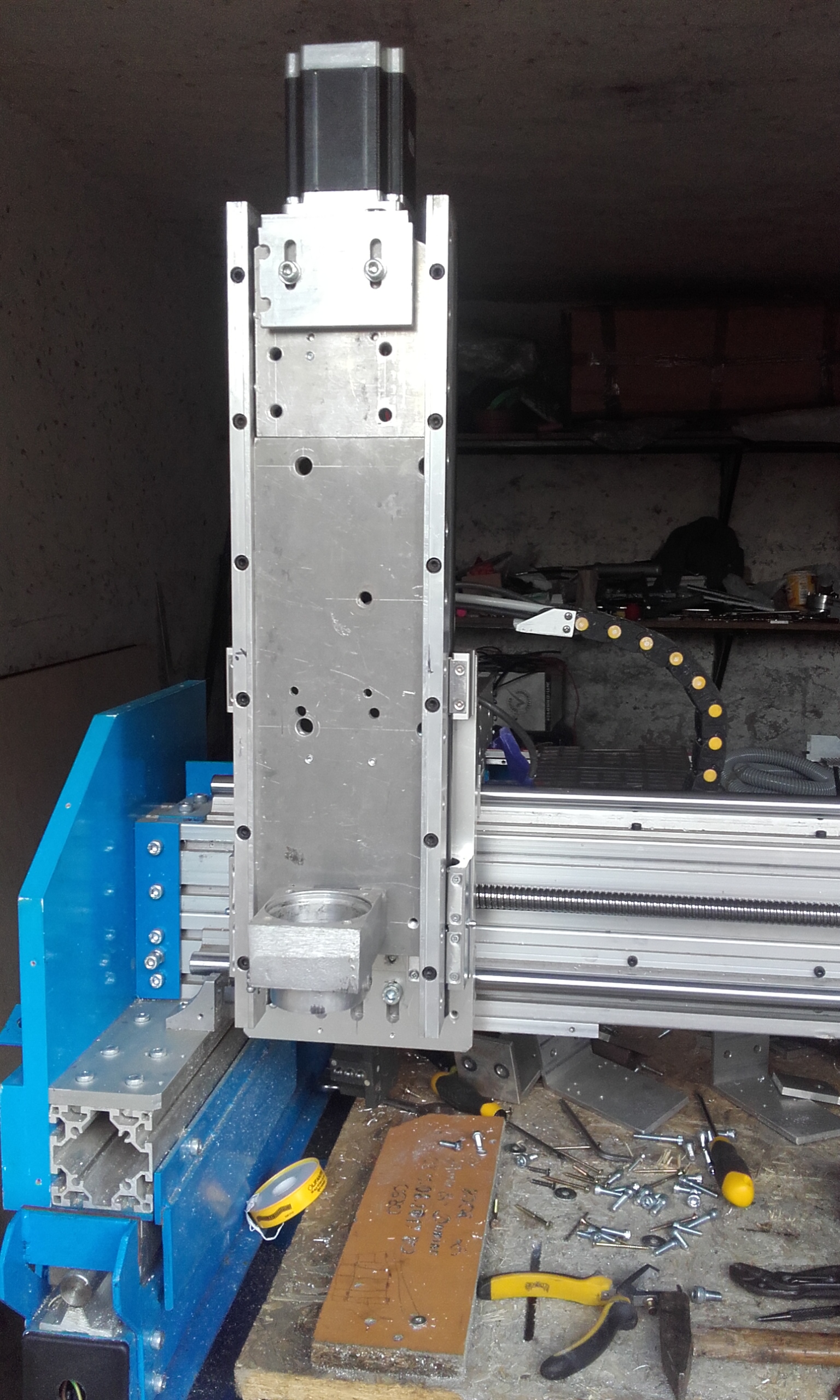

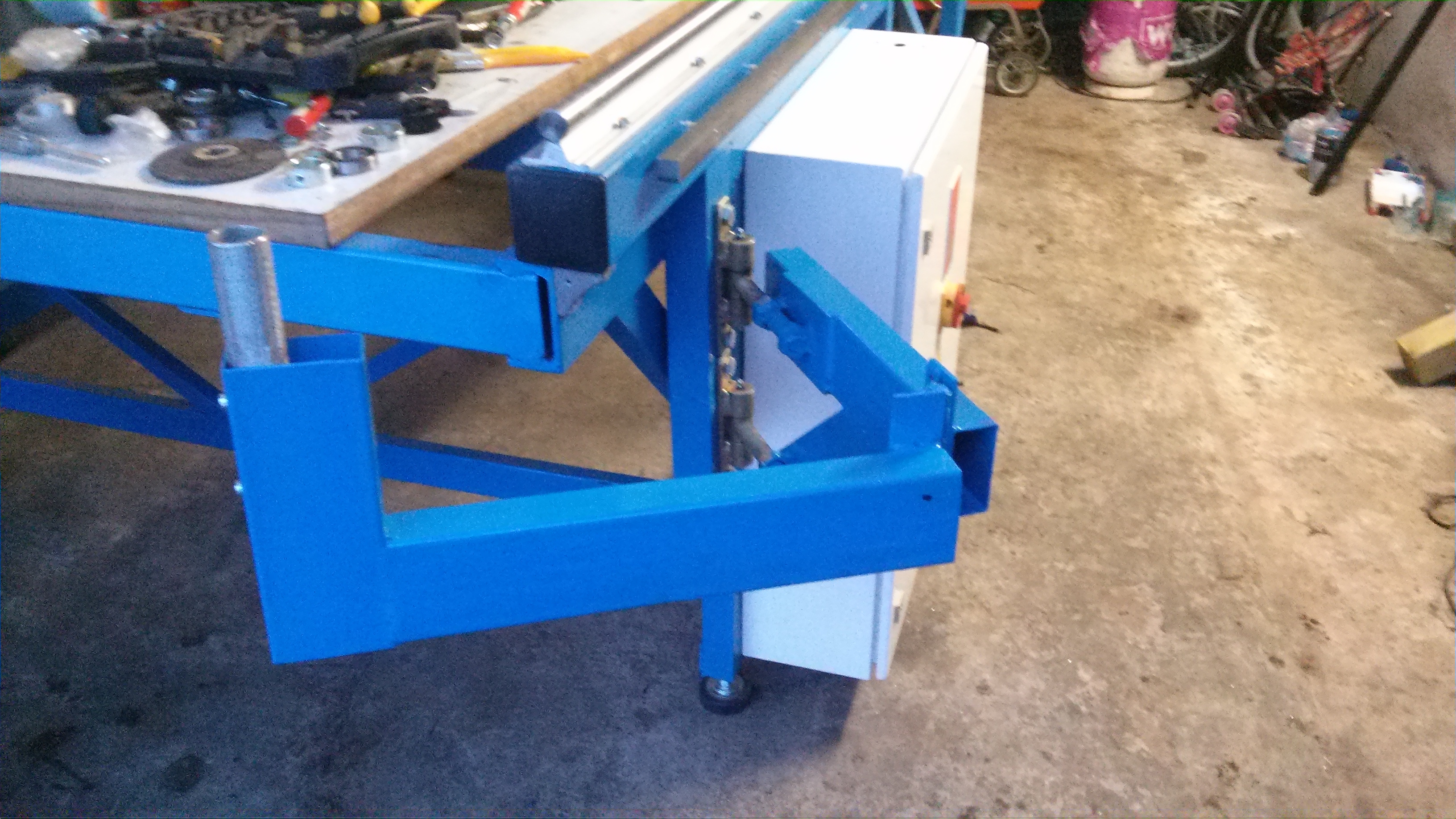

Kolejnie zabrałem się za boki bramy. A skoro nie generują one naprężeń i służą tylko do mocowania silników to skożystałem z MDF. Czy materiał słaby czy nie, nie widzę różnicy. Spisuje się dobrze.

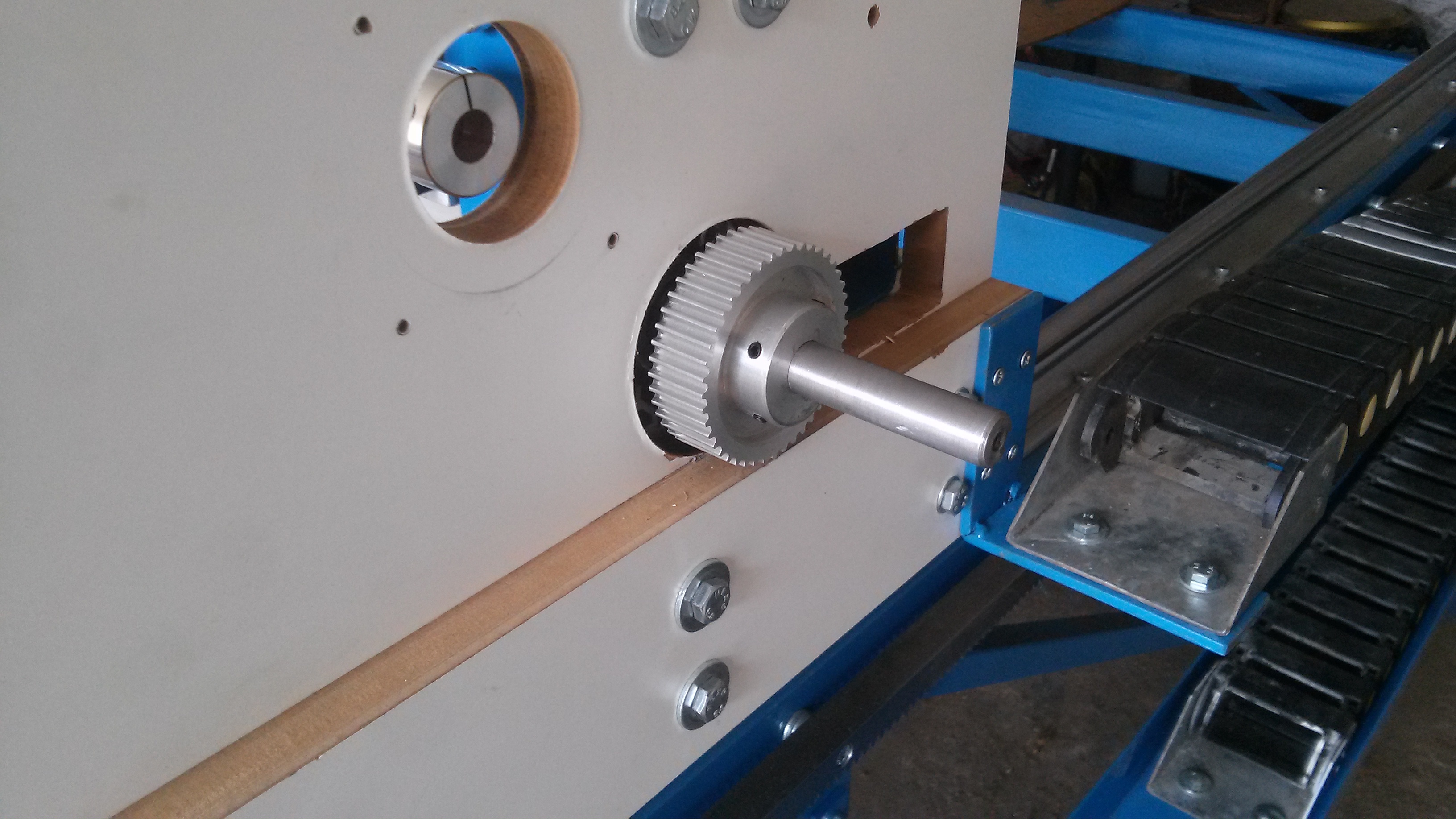

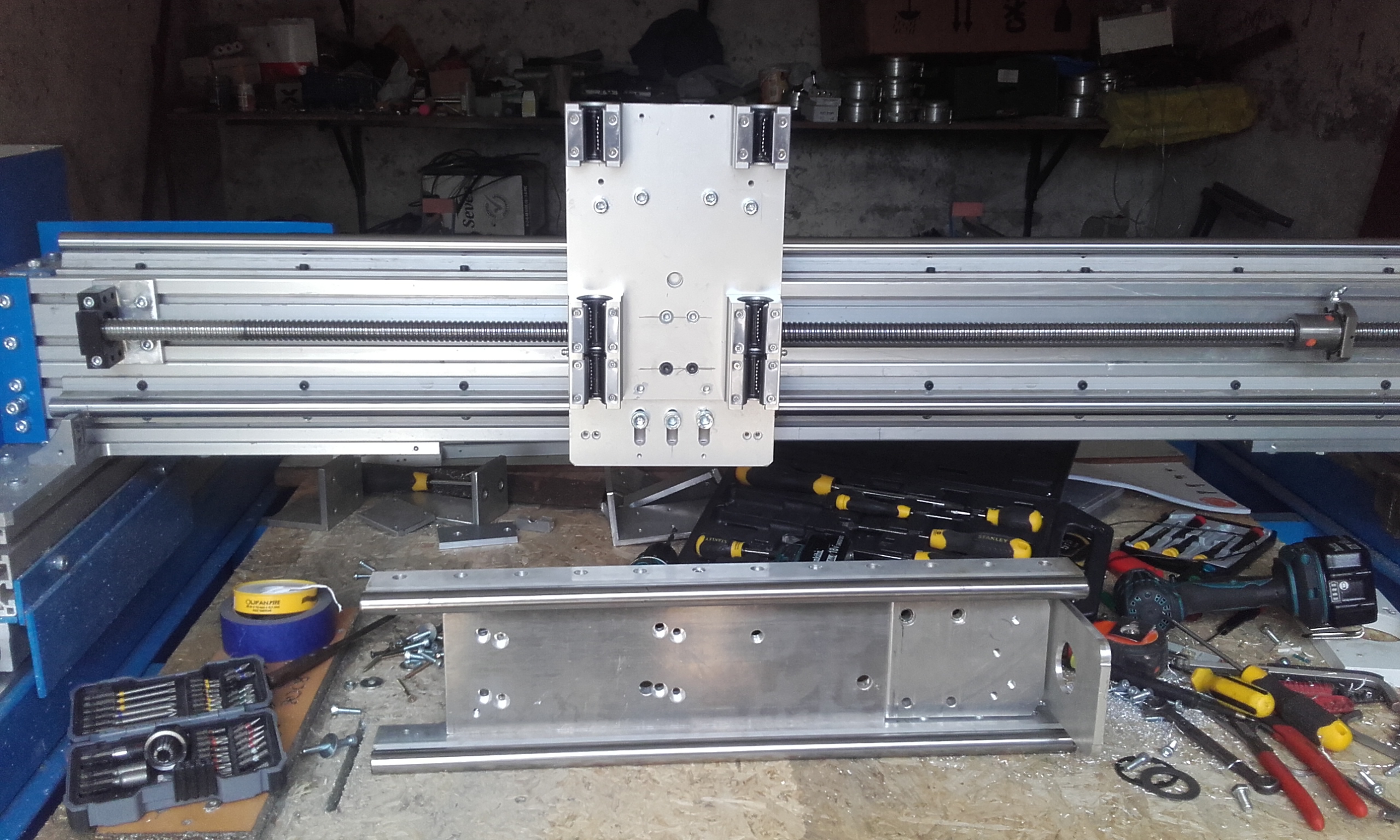

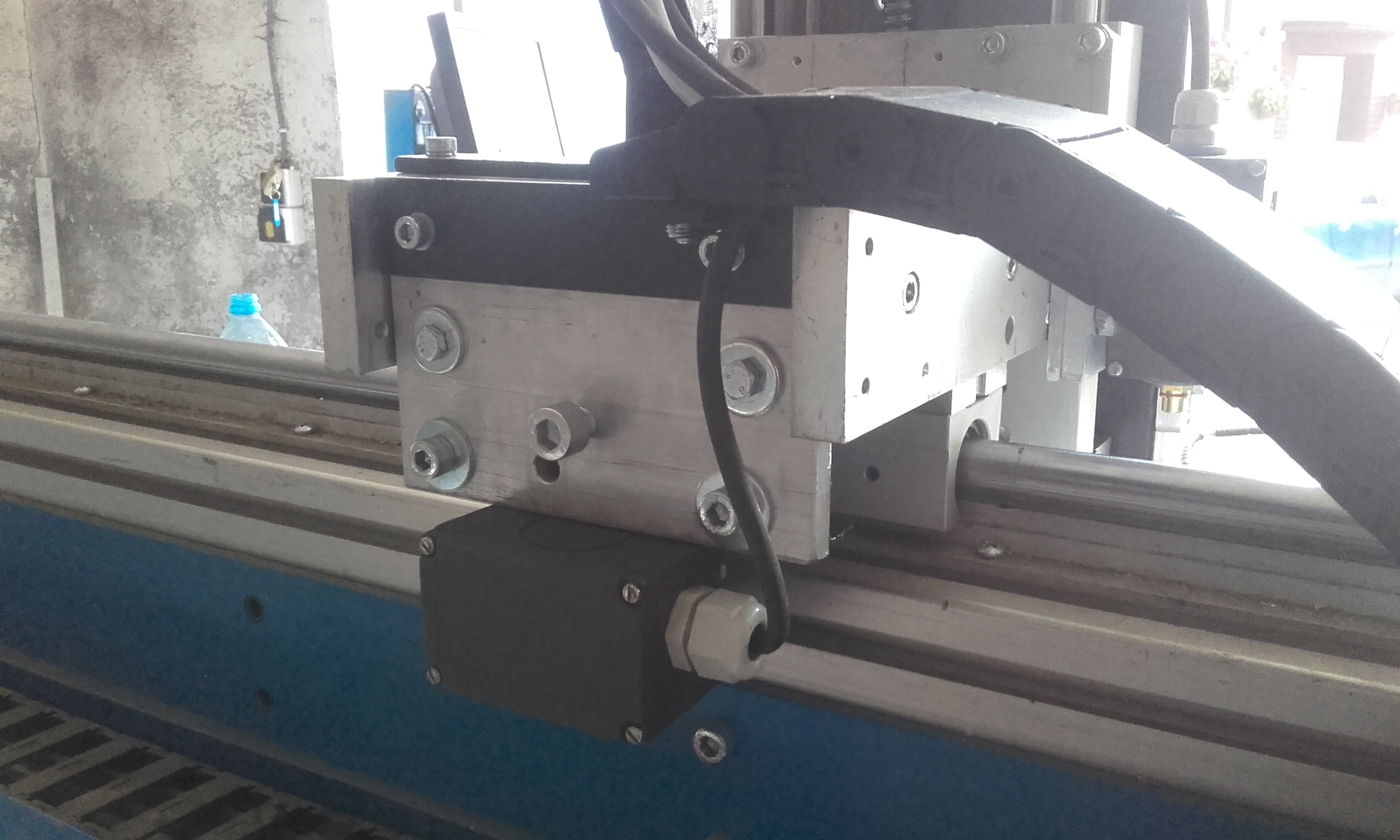

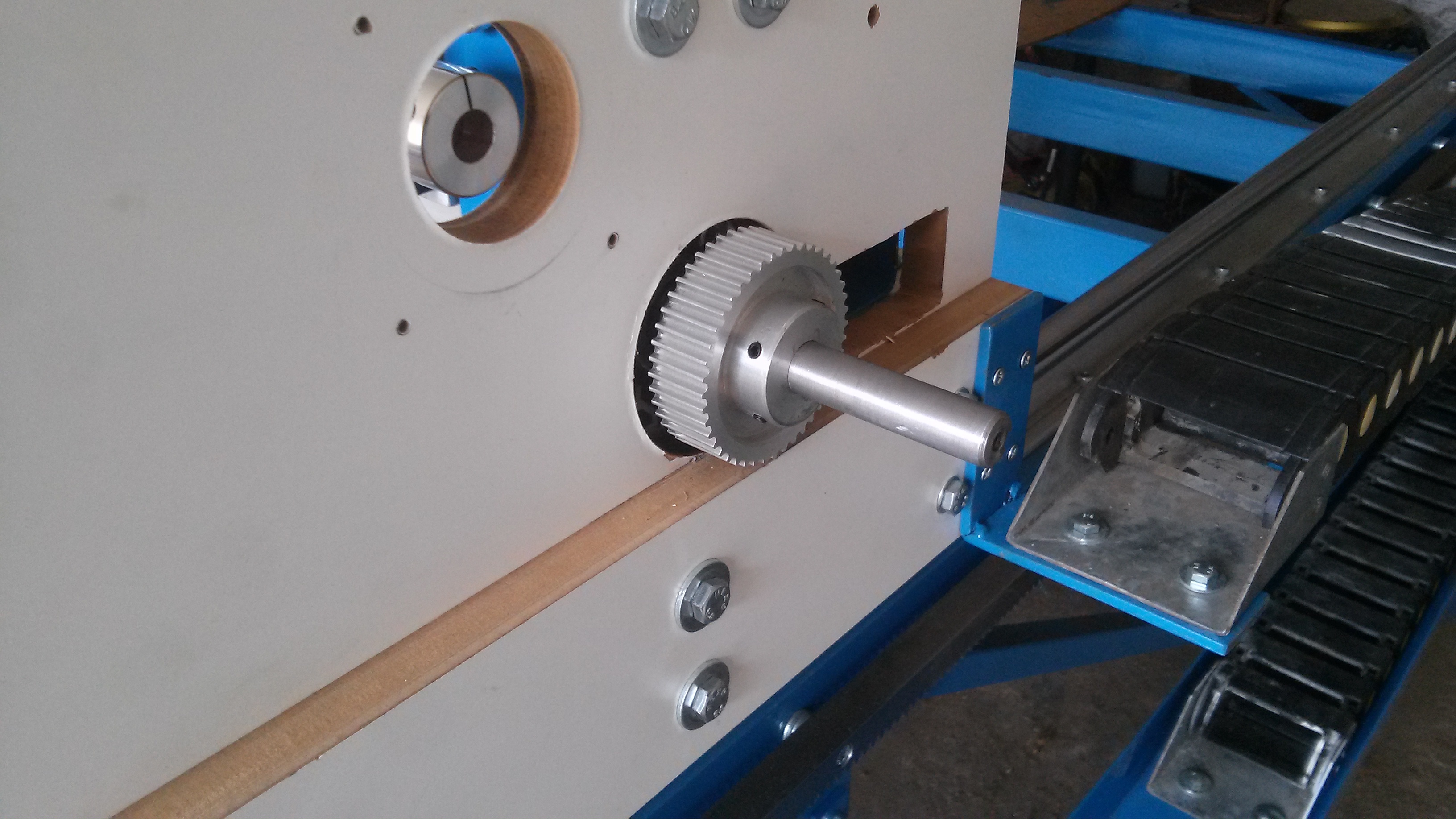

Napęd bramy, wałek fi 25 został zamontowany w profilu w środku, przez co nie zajmuje miejsca na bramie. Plan inspirowany "Bożeną" użytkownika Alvar4.

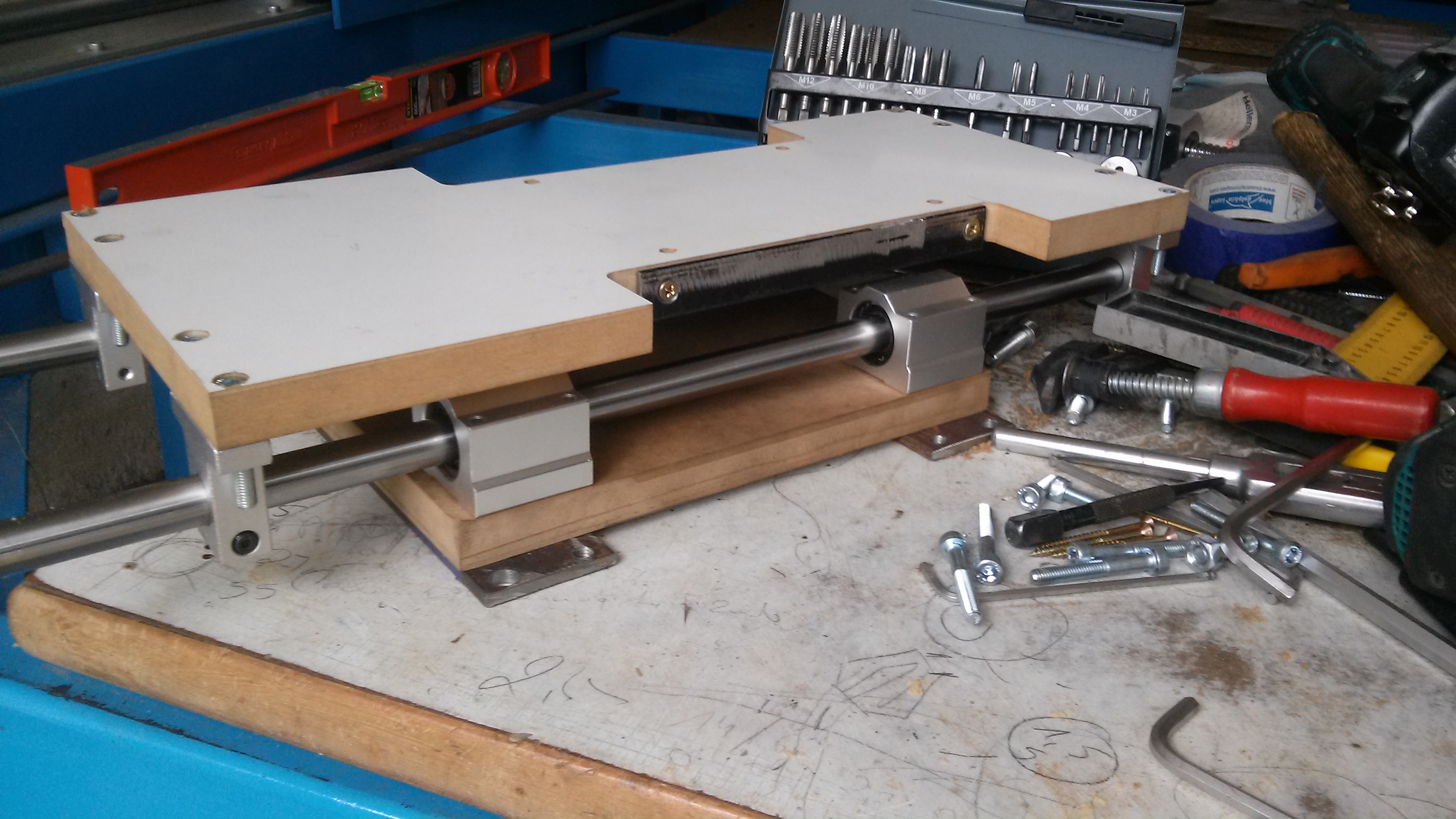

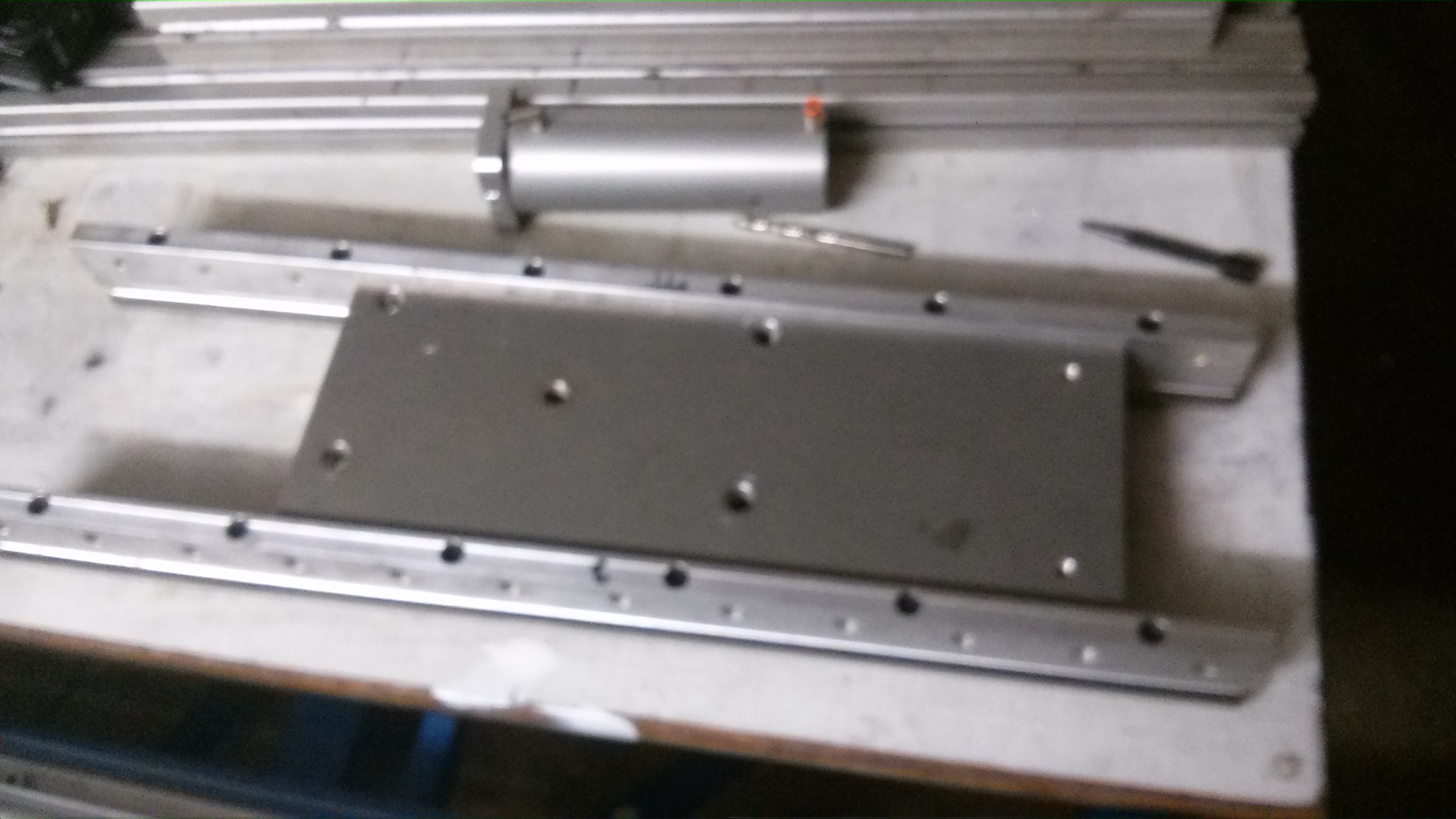

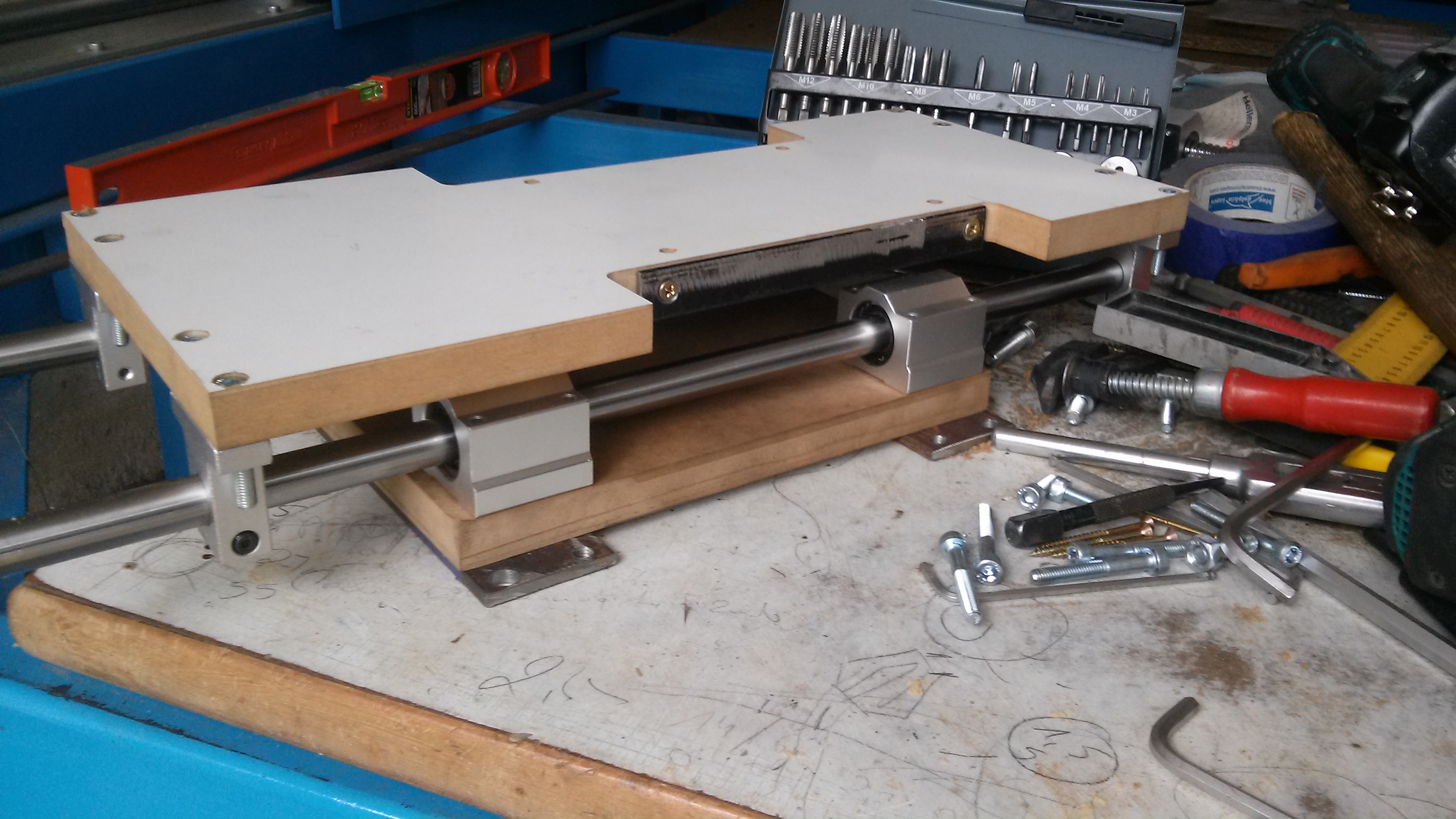

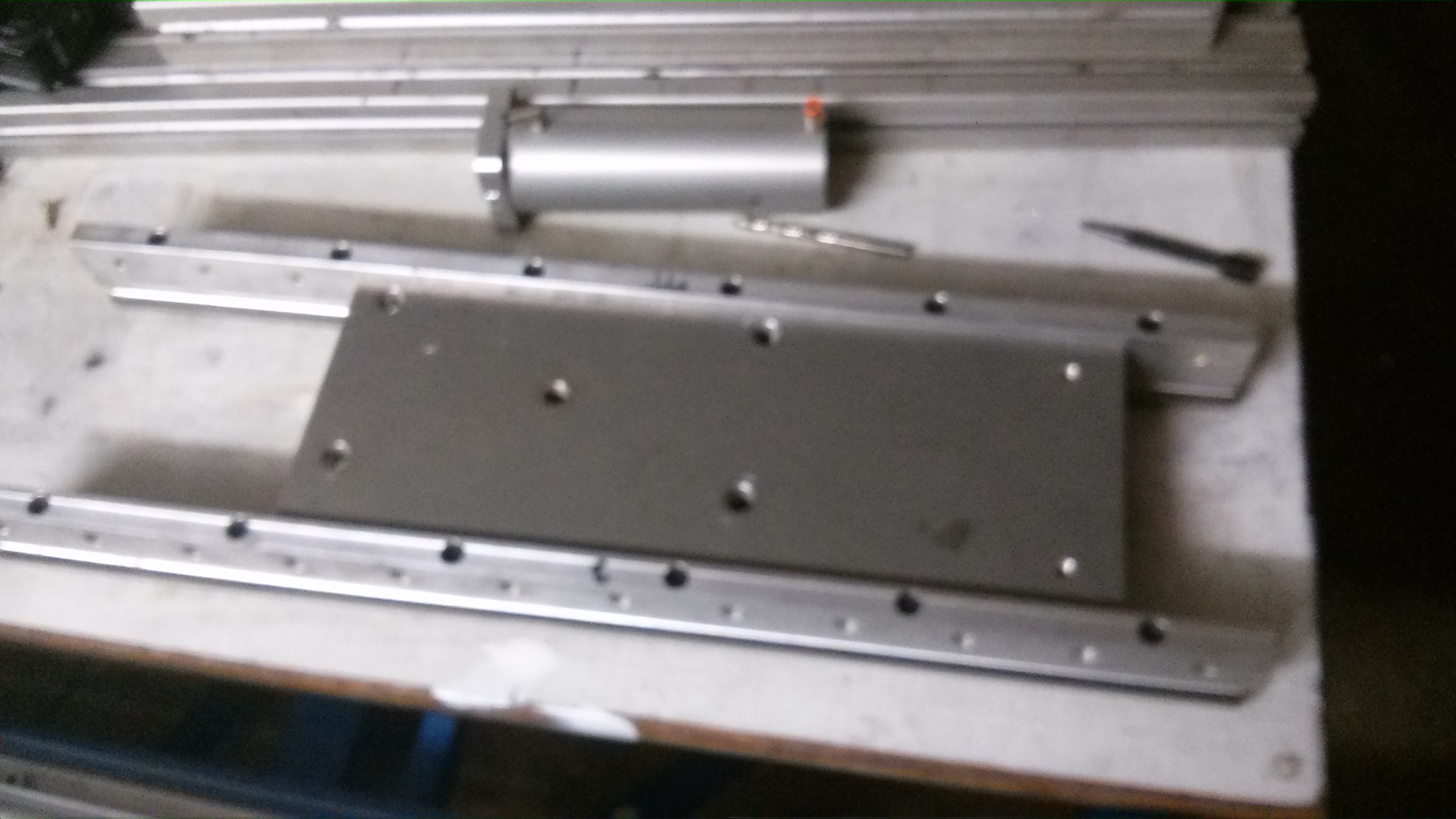

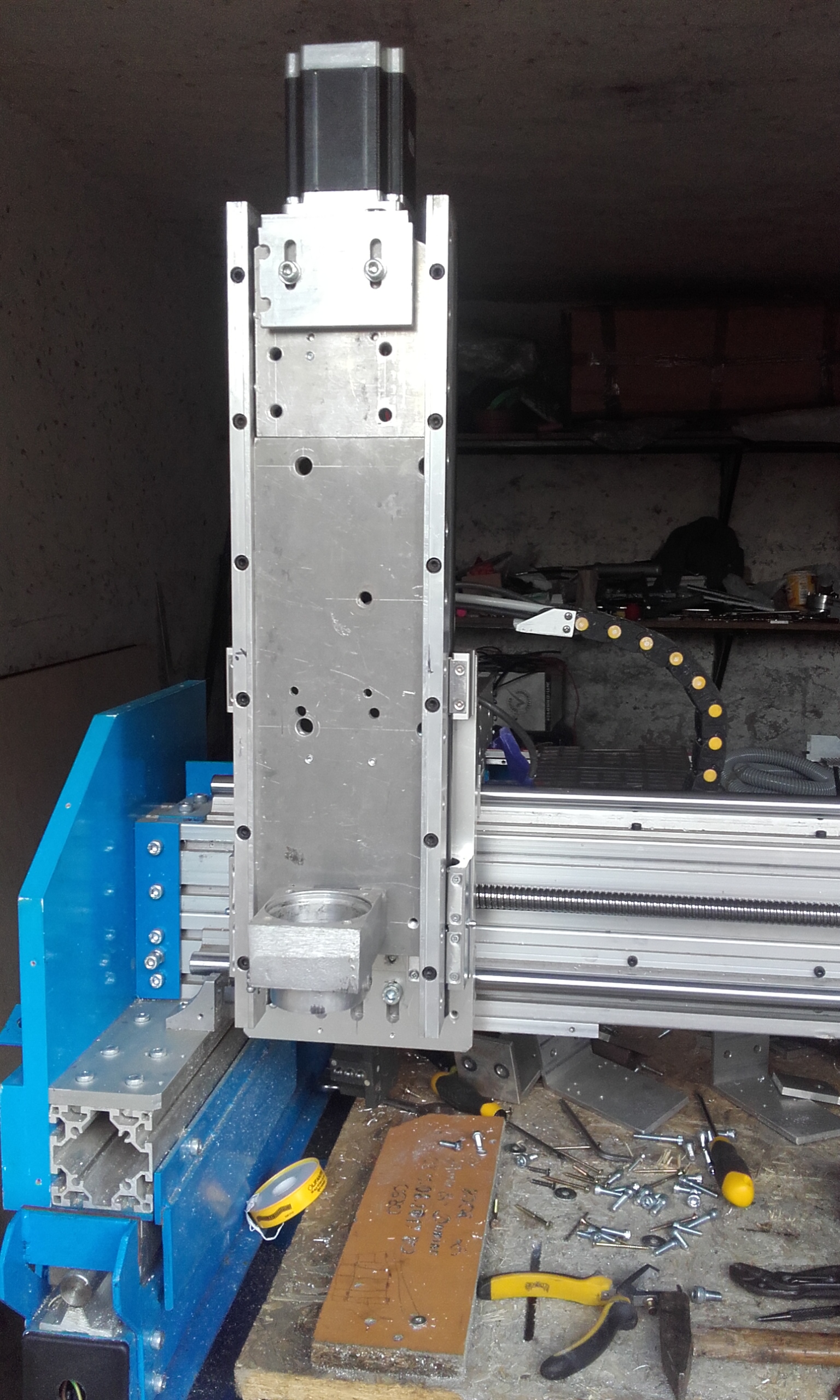

Po zakończeniu tego etapu zabrałem się za oś Z. Wiem że MDF jest materiałem nieodpowiednim do tego, jednak zamysł był taki aby w tej konstrukcji wyciąć wszystkie elementy z aluminium potrzebne do budowy nowej osi Z.

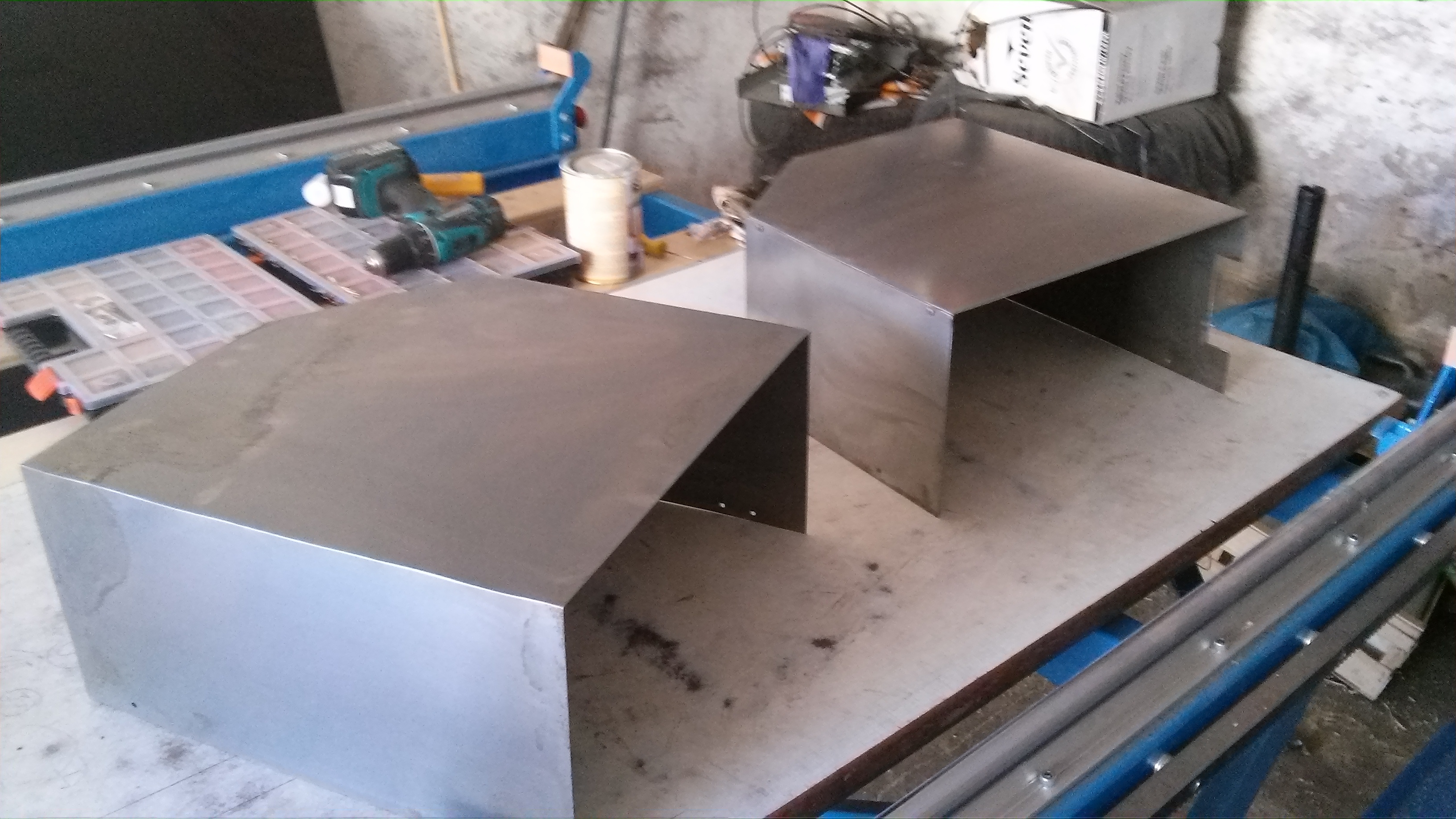

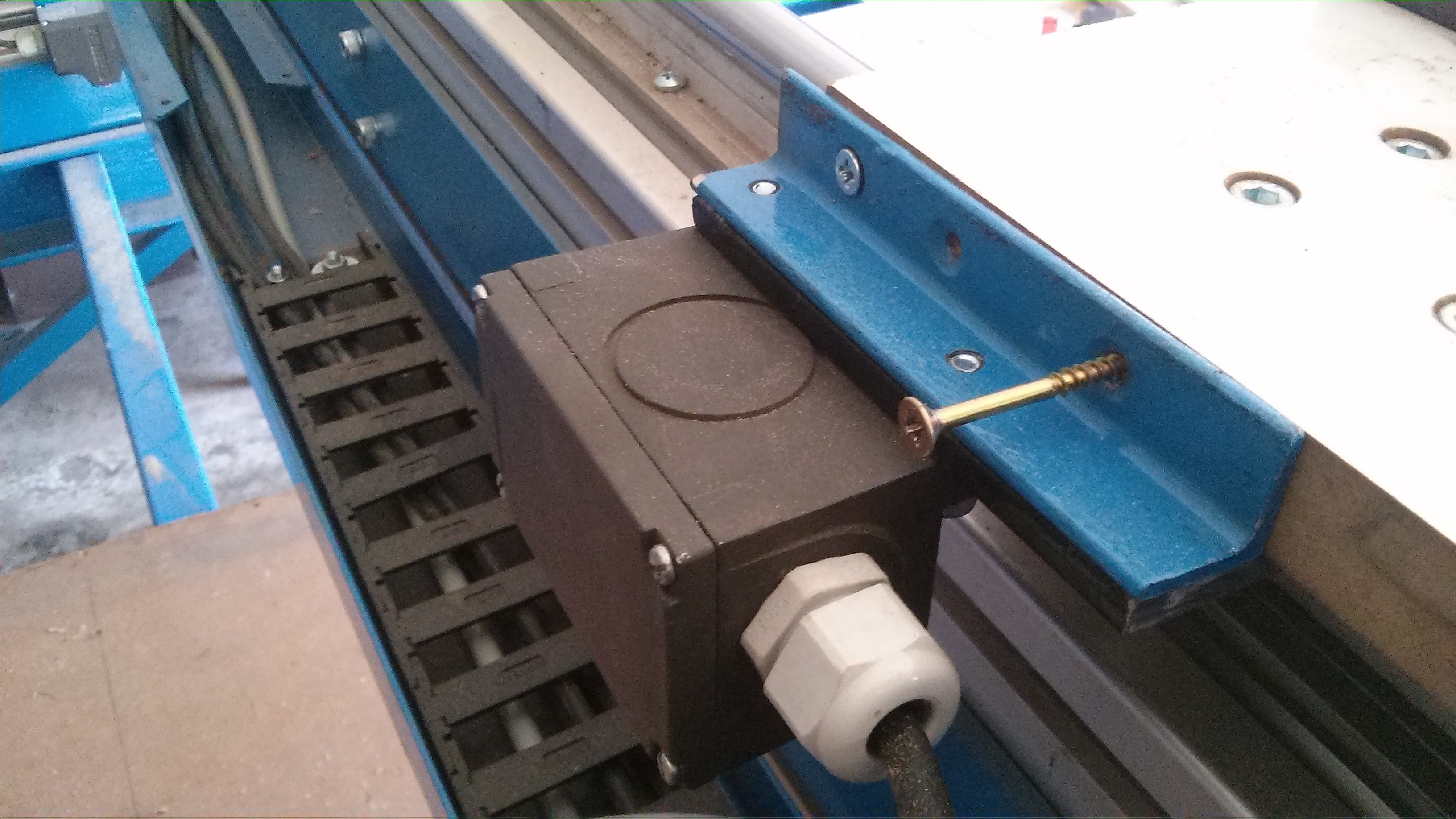

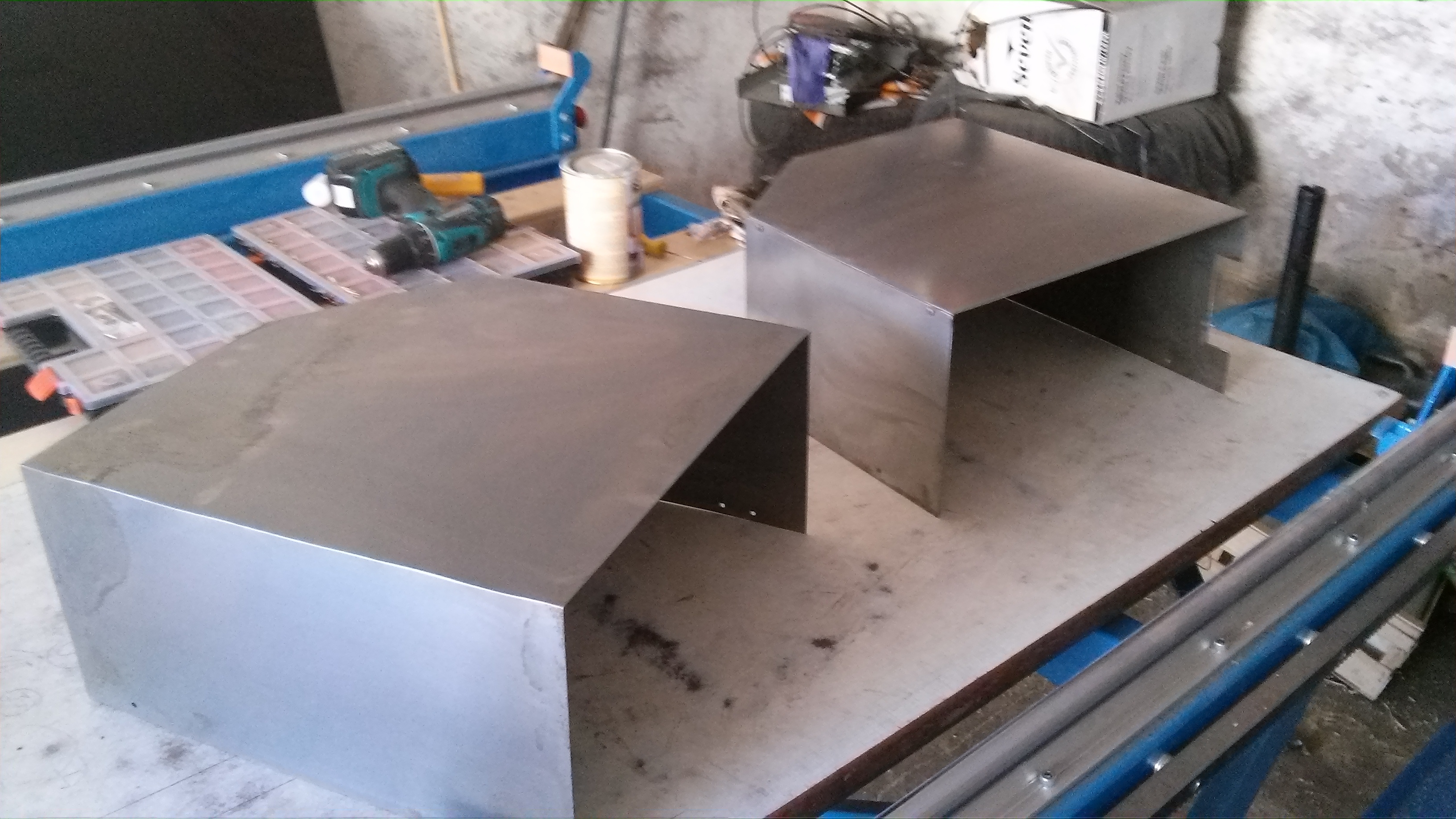

Zamontowałem również obudowy na silniki i napęd.

[ Dodano: 2017-07-30, 07:48 ]

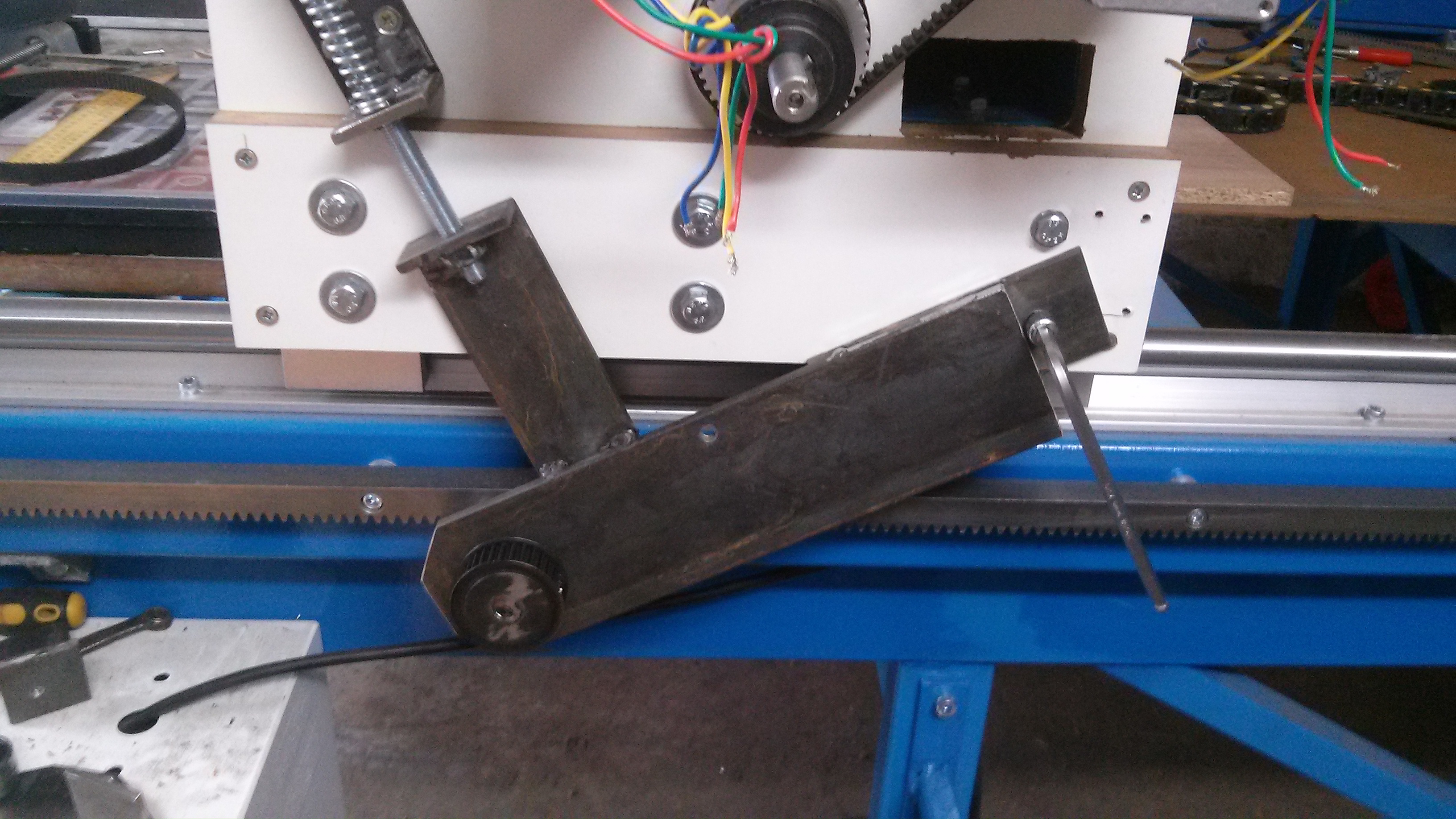

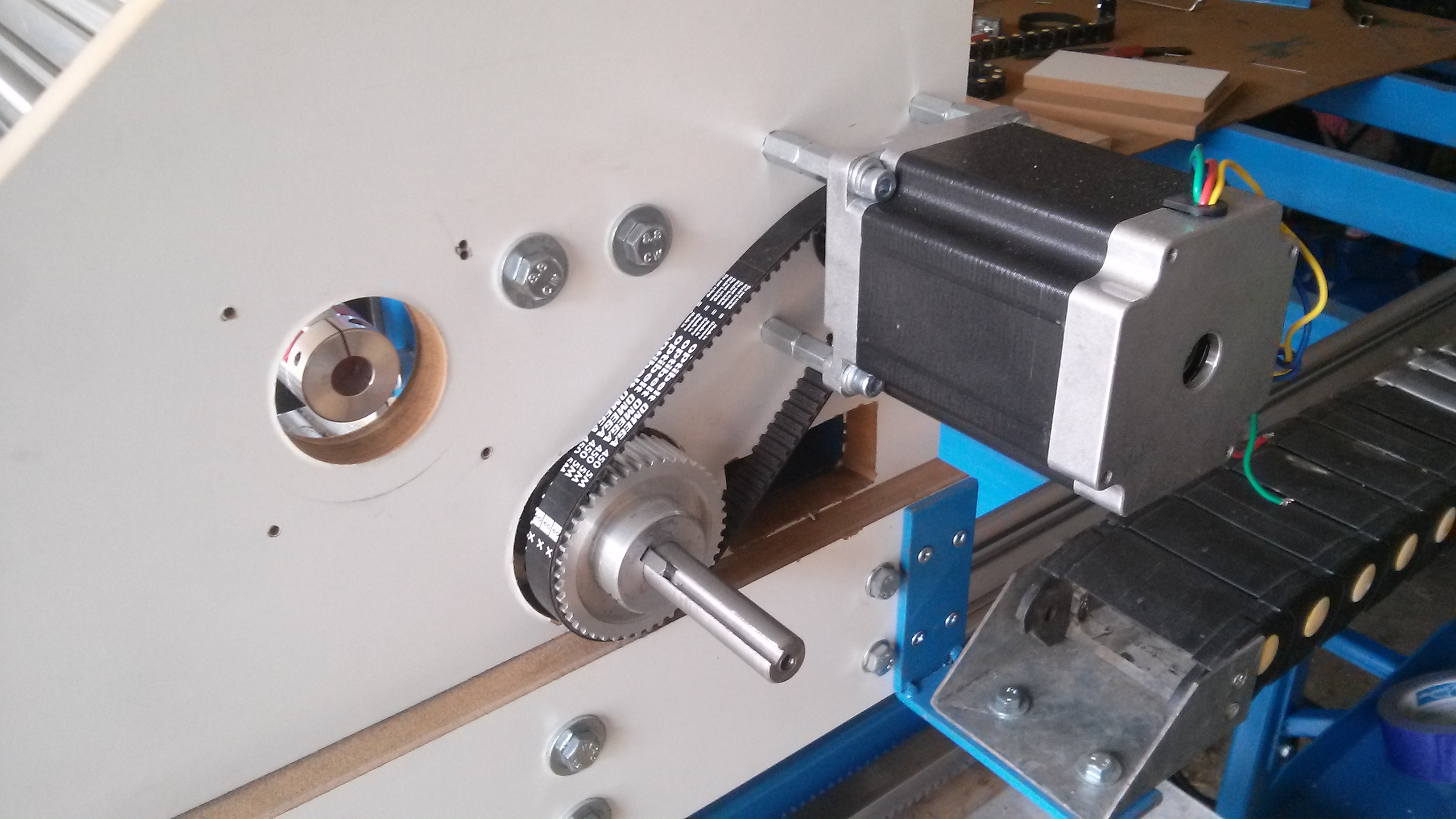

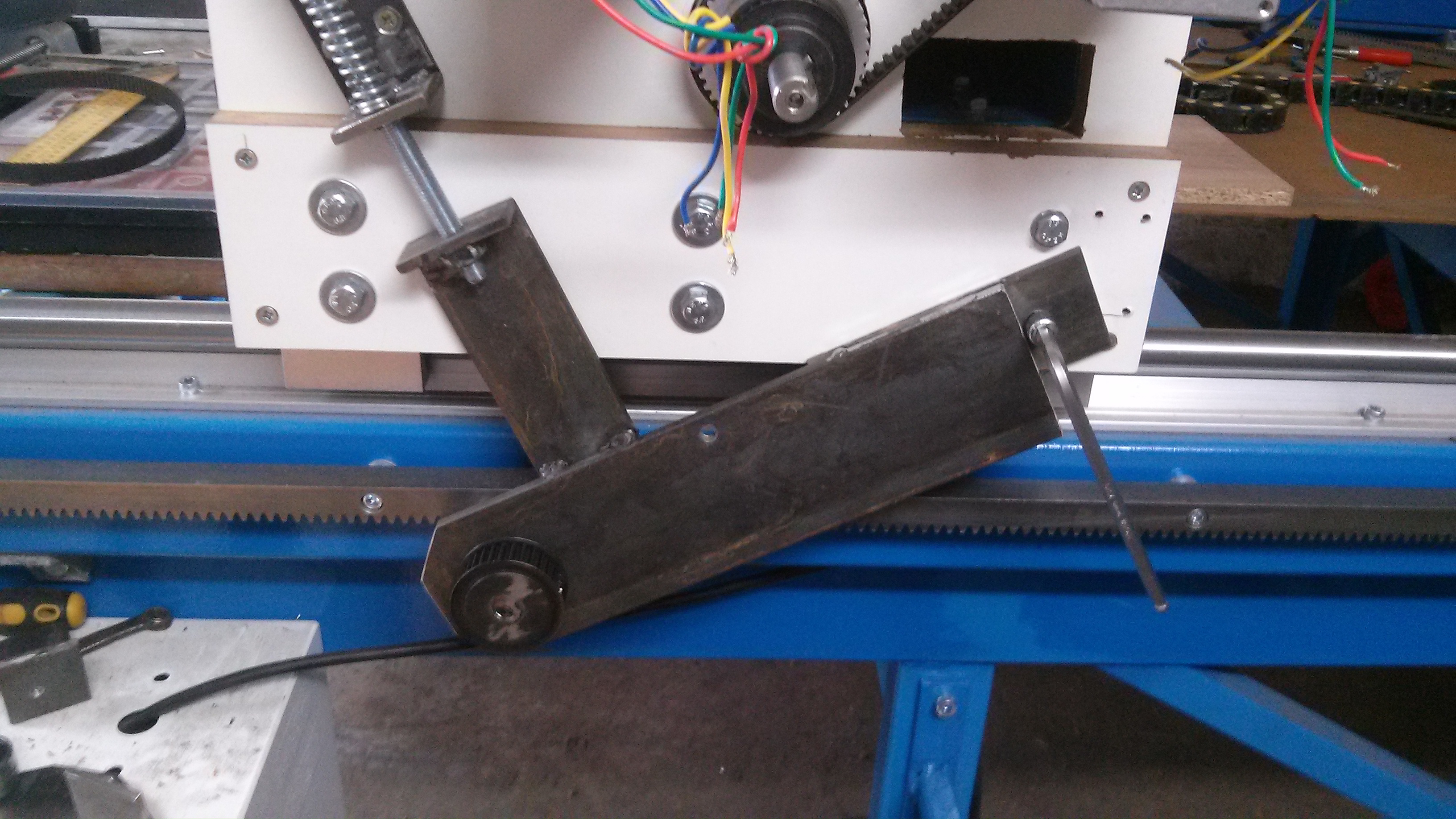

Z napędem bramy było najwięcej problemu. Pierwszy plan wygląda tak. Okazało się że posiada pewne wady, które są w trakcie modernizacji.

I tutaj powstał pierwszy błąd. Pasek na na napędzie napina zębatkę do listwy. Brama jest sztywna jednakże czasem ruch zębatek idzie odczuć na bramie.

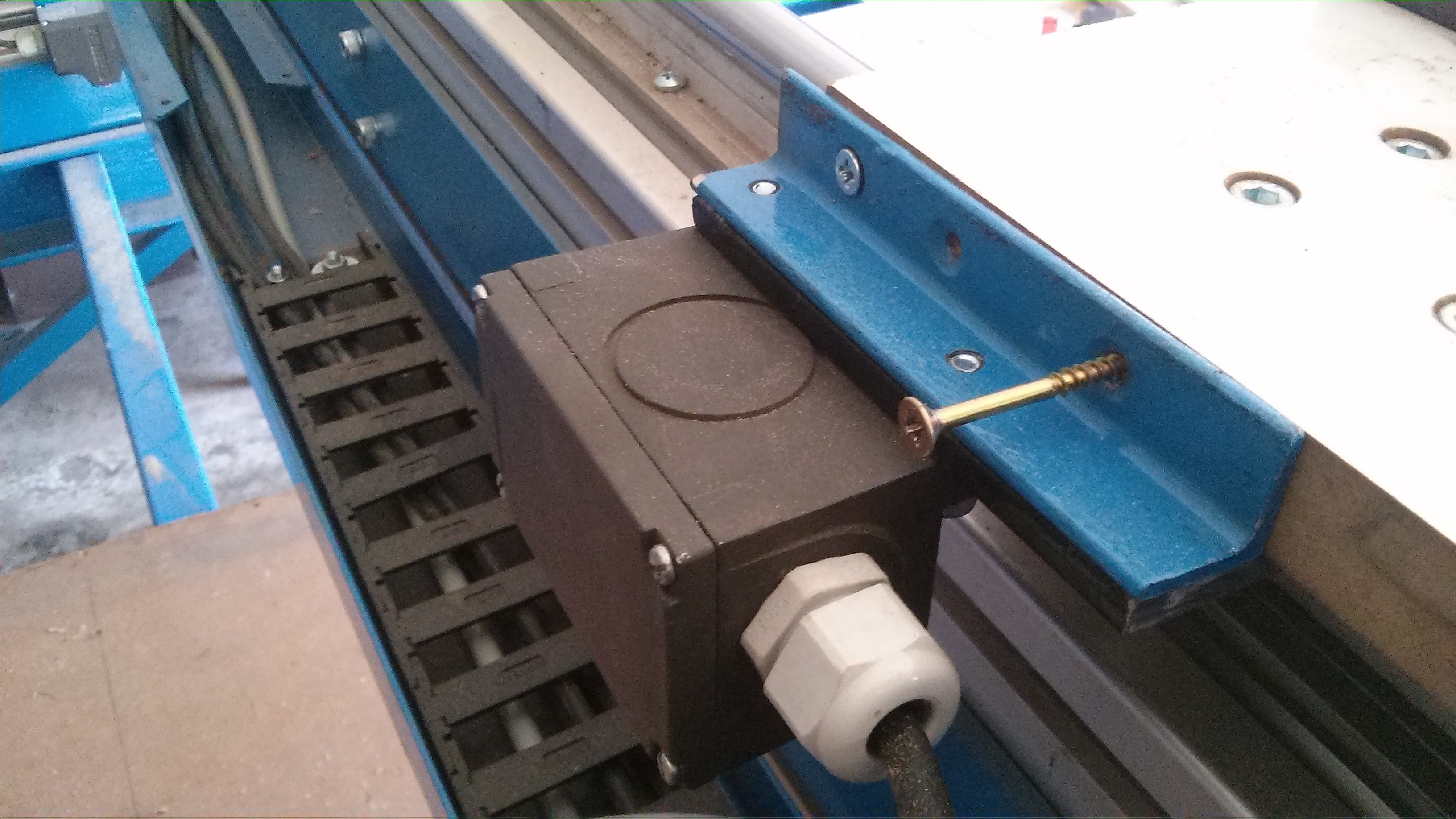

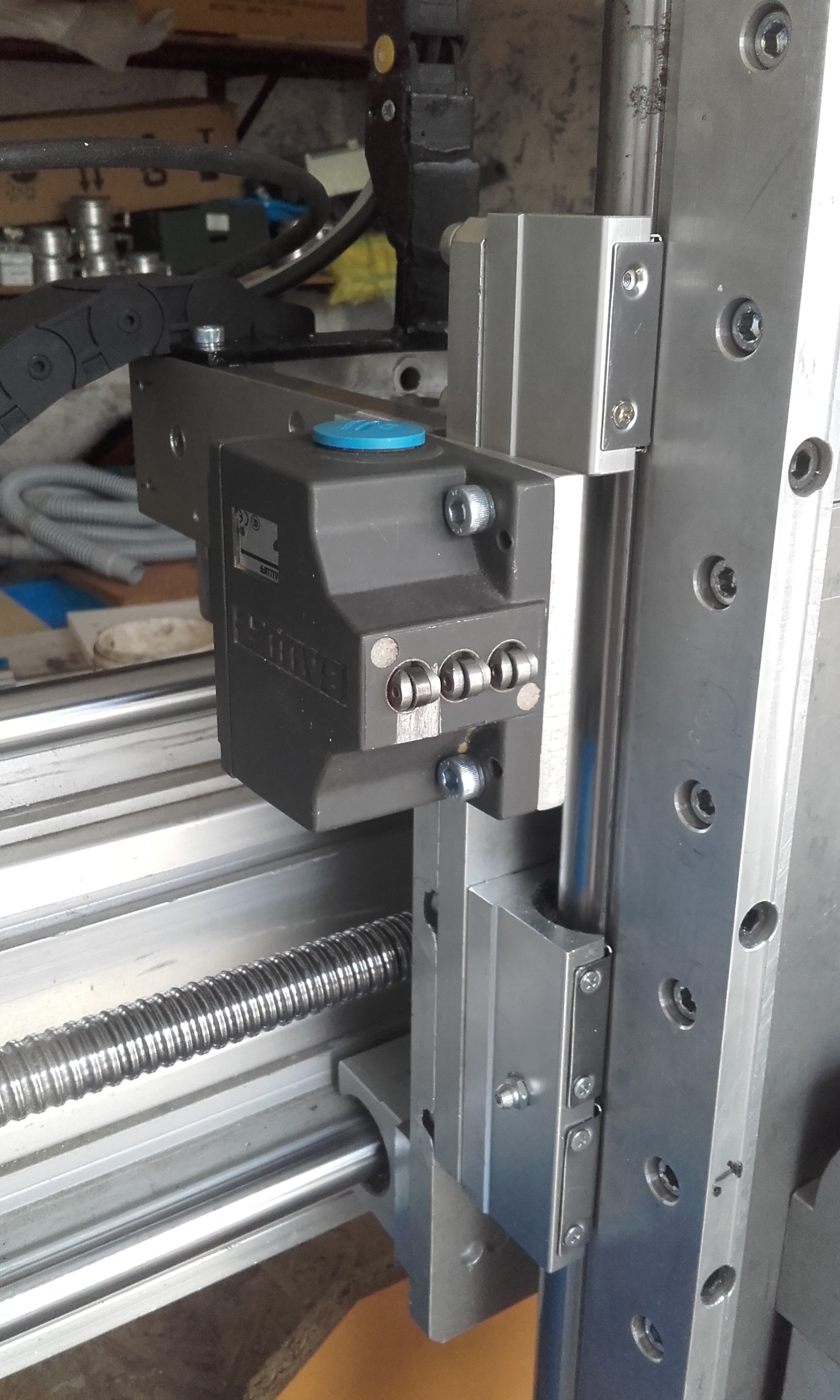

Po napędzie przyszedł czas na krańcówki.

[ Dodano: 2017-07-30, 08:06 ]

Po pierwszym etapie zająłem się przebudowaniem Z-etki. Mój "drewniak" dobrze sobie radził z frezowaniem aluminium.

Przebudowa szła w najlepsze...

Potem zająłem się krańcówkami. Dorobiłem Probing do pomiaru wysokości materiału.

[ Dodano: 2017-07-30, 08:13 ]

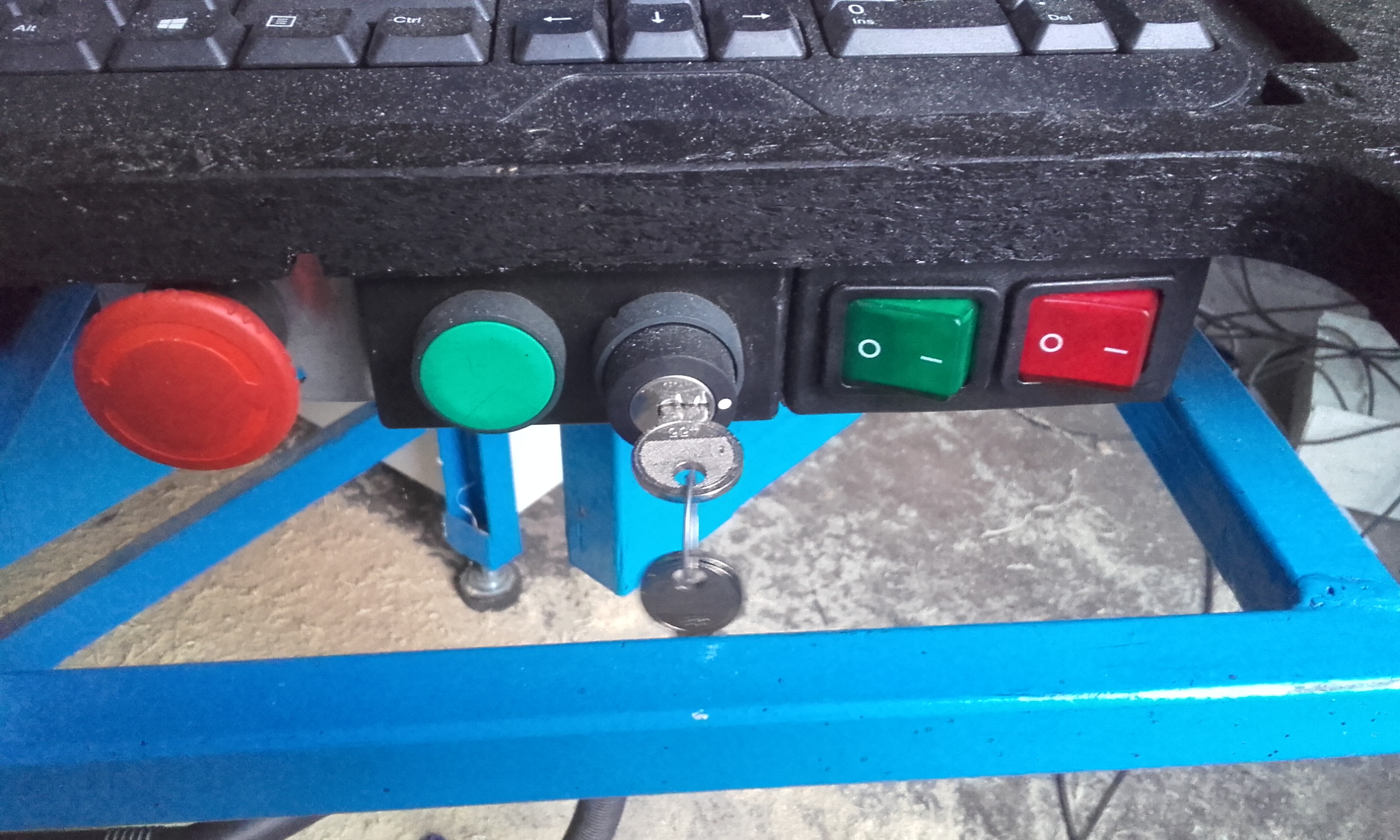

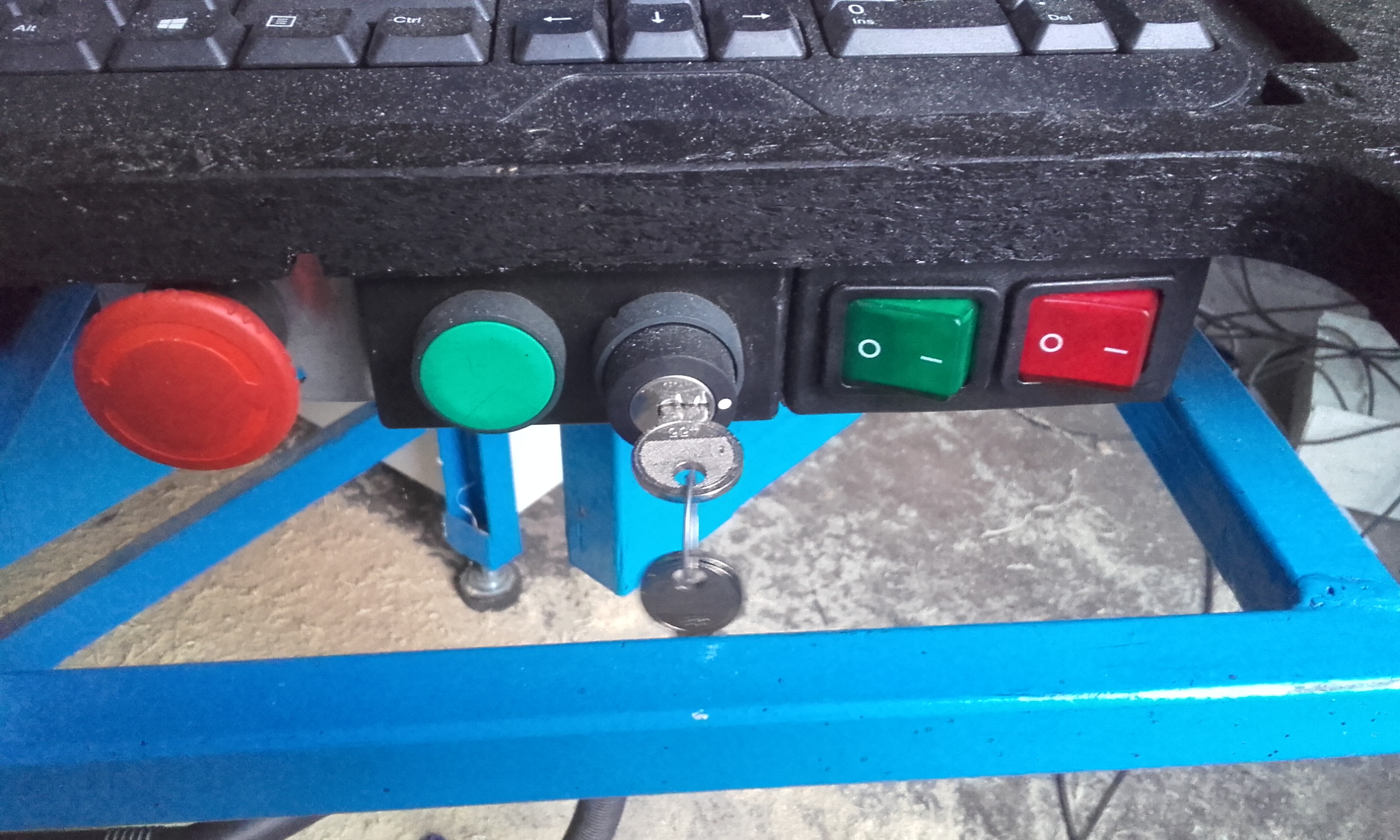

Aby mieć kontrolę nad maszyną postanowiłem zastosować włączniki przy stole od klawiatury.

- Emergency STOP

- włączanie komputera

- Blokada płyty głównej

- Zasilanie komputera

- Zasilanie skrzyni rozdzielczej ( Sterowniki, silniki, płyta główna, Spindel Control ....)

[ Dodano: 2017-07-30, 08:26 ]

Kilka dni zajeło podłączenie Spindel Control, ustawienie automatycznego bazowania osi X, Y, podłączenie wszystkich E-Stopów na brzegach maszyny. Bezpieczeństwo przede wszystkim

Po ukończeniu przyszedł czas na testy.

Maszyna przy ustawionym posuwie 5500mm/min sprawuje się dobrze. Powyżej 6000 silniki zaczynają wariować. Jednakże się okaże z jaką prędkością będzie się frezować materiały. Miałem tylko problem z obliczeniem przełożenia na osi Y (listwy zębate + zębatki) aby parametr wpisać do Mach3. Dzięki pomocy Panu K. Grabowskiemu udało rozwiązać się ten problem. Silniki nie gubią kroków, co miałem wielkie obawy co do tego. Całą elektronikę kupiłem w EBMIA. W sumie 90% wszystkich podzespołów pochodzi od nich. Dzięki ich pomocy udało się rozwiązać wiele problemów powstających podczas budowy frezarki.

Potem wziąłem się za rozdzielnię i z tym był problem bo ze względu na gabaryty, ciężko szło ją "wkomponować" w maszynę i znaleźć miejsce na elektronikę.

Kolejnym krokiem było wykonanie stołu na monitor i klawiaturę. Był jeden warunek - musiał być mobilny do jak największego pola roboczego maszyny. Udało się zrobić konstrukcję przy której mam manewr na cały stół w osi X i połowę w osi Y. Spisuje się doskonale, klawiaturę mam "przy sobie" wraz z monitorem i mogę obchodzić stół podczas pracy maszyny lub odsuwać podczas wkładania płyt.

Taki oto stół zapewniał duże pole robocze.

Kolejnie zabrałem się za boki bramy. A skoro nie generują one naprężeń i służą tylko do mocowania silników to skożystałem z MDF. Czy materiał słaby czy nie, nie widzę różnicy. Spisuje się dobrze.

Napęd bramy, wałek fi 25 został zamontowany w profilu w środku, przez co nie zajmuje miejsca na bramie. Plan inspirowany "Bożeną" użytkownika Alvar4.

Po zakończeniu tego etapu zabrałem się za oś Z. Wiem że MDF jest materiałem nieodpowiednim do tego, jednak zamysł był taki aby w tej konstrukcji wyciąć wszystkie elementy z aluminium potrzebne do budowy nowej osi Z.

Zamontowałem również obudowy na silniki i napęd.

[ Dodano: 2017-07-30, 07:48 ]

Z napędem bramy było najwięcej problemu. Pierwszy plan wygląda tak. Okazało się że posiada pewne wady, które są w trakcie modernizacji.

I tutaj powstał pierwszy błąd. Pasek na na napędzie napina zębatkę do listwy. Brama jest sztywna jednakże czasem ruch zębatek idzie odczuć na bramie.

Po napędzie przyszedł czas na krańcówki.

[ Dodano: 2017-07-30, 08:06 ]

Po pierwszym etapie zająłem się przebudowaniem Z-etki. Mój "drewniak" dobrze sobie radził z frezowaniem aluminium.

Przebudowa szła w najlepsze...

Potem zająłem się krańcówkami. Dorobiłem Probing do pomiaru wysokości materiału.

[ Dodano: 2017-07-30, 08:13 ]

Aby mieć kontrolę nad maszyną postanowiłem zastosować włączniki przy stole od klawiatury.

- Emergency STOP

- włączanie komputera

- Blokada płyty głównej

- Zasilanie komputera

- Zasilanie skrzyni rozdzielczej ( Sterowniki, silniki, płyta główna, Spindel Control ....)

[ Dodano: 2017-07-30, 08:26 ]

Kilka dni zajeło podłączenie Spindel Control, ustawienie automatycznego bazowania osi X, Y, podłączenie wszystkich E-Stopów na brzegach maszyny. Bezpieczeństwo przede wszystkim

Po ukończeniu przyszedł czas na testy.

Maszyna przy ustawionym posuwie 5500mm/min sprawuje się dobrze. Powyżej 6000 silniki zaczynają wariować. Jednakże się okaże z jaką prędkością będzie się frezować materiały. Miałem tylko problem z obliczeniem przełożenia na osi Y (listwy zębate + zębatki) aby parametr wpisać do Mach3. Dzięki pomocy Panu K. Grabowskiemu udało rozwiązać się ten problem. Silniki nie gubią kroków, co miałem wielkie obawy co do tego. Całą elektronikę kupiłem w EBMIA. W sumie 90% wszystkich podzespołów pochodzi od nich. Dzięki ich pomocy udało się rozwiązać wiele problemów powstających podczas budowy frezarki.

-

Lazar15

Autor tematu - Czytelnik forum poziom 2 (min. 20)

- Posty w temacie: 12

- Posty: 22

- Rejestracja: 27 lis 2016, 18:56

- Lokalizacja: Wolsztyn

Prowadnice przymocowane są dobrze do profila. Wszystko mierzone czujnikiem bicia. Profil nie jest tylko przykręcony do ramy ale także punktowo przyspawany przed dokładnym ustawieniu i zabezpieczeniu przez "ściąganiem " po spawaniu. Tolerancja pomiędzy dwoma prowadnicami wynosi 0,1mm (mierzone czujnikiem bicia ).

Co do spawania konstrukcji, wszystko zależy od miejsc i sposobu spawania profili. Rozmawiałem z kilkoma dobrymi spawaczami i powiedzieli mi jak się to "robi" aby zminimalizować odprężenia powstałe po spawaniu, których na pewno nie uniknę.

Rama nie była odprężana, jednak po kilku pomiarach w ciągu 4 miesięcy, wymiary nie zmieniły się. Wiadomo, że odprężenia mogą powstawać nawet po roku.

Poza tym, frezarka do rozkroju MDF, sklejki, pleksy spisuje się wspaniale. Doskonale sobie także radzi z aluminium.

Co do spawania konstrukcji, wszystko zależy od miejsc i sposobu spawania profili. Rozmawiałem z kilkoma dobrymi spawaczami i powiedzieli mi jak się to "robi" aby zminimalizować odprężenia powstałe po spawaniu, których na pewno nie uniknę.

Rama nie była odprężana, jednak po kilku pomiarach w ciągu 4 miesięcy, wymiary nie zmieniły się. Wiadomo, że odprężenia mogą powstawać nawet po roku.

Poza tym, frezarka do rozkroju MDF, sklejki, pleksy spisuje się wspaniale. Doskonale sobie także radzi z aluminium.