Pytanie o jakość cięcia drewna

-

habit_m_

Autor tematu - Specjalista poziom 2 (min. 300)

- Posty w temacie: 4

- Posty: 329

- Rejestracja: 07 lut 2010, 13:07

- Lokalizacja: Toruń

Pytanie o jakość cięcia drewna

Mam pytanie odnośnie jakości cięcia i związaną z tym powierzchni.

Materiał cięty - twarde meranti.

Program cięcia wygenerowany z rysunku dxf przez mach2 z krzywych.

Element cięty - dwa detale różnie ustawione względem siebie tak aby zminimalizować odpad.

Objaw jest następujący, na każdym z dwóch detali choć ustawione są w rozkroju całkowicie odmiennie - dlatego właśnie obstawiam że to zależy od wygenerowanego programu - na obwodzie tych elementów wycinanych - te same powierzchnie za każdym razem są w różnym stanie, ale zawsze tak samo. To znaczy, część ciętych powierzchni jest idealnie ładna, część jest lekko ślizga, część porowata i chropowata a część zupełnie szorstka.

Efekt jest na każdym wykonywanym detalu taki sam, niezależnie, który to jest detal w mocowaniu i rozkroju. Zawsze powierzchnie elementu te same finalnie tak samo wyglądają - lekko może tylko w zależności od ostrości freza.

Dlatego moje pytanie, jak sobie z tym radzić? Ścieżka cięcia została wygenerowana z krzzywych obrazka w mach 2. Acha nie ma to znaczenia z chwilowym obciążeniem freza bo są tam ścieżki po 1 mm zagłębienia, po 2 mm zagłębienia, śieżki z obciążeniem 100 % powierzchni freza oraz ścieżki 50 % powierzchni freza. Zawsze efekt jest taki sam, na każdym tym samym detalu tylko inaczej ustawionym.

maciek

[ Dodano: 2011-08-02, 21:44 ]

minimalna część programu, mam taki, może za dużo po przecinku?

G1 X226.4441 Y90.9455

G1 X228.1713 Y89.4529

G1 X230.9204 Y88.5924

G1 X234.0249 Y88.8452

G1 X258.2061 Y80.9857

G1 X261.2456 Y78.7318

G1 X262.4046 Y79.8985

G1 X263.5243 Y80.7836

G1 X263.1636 Y81.5792

G1 X260.7381 Y81.1508

G1 X258.3939 Y80.9894

G1 X254.3436 Y83.1919

G1 X252.0359 Y83.5601

G1 X250.1233 Y83.9659

G1 X247.5286 Y84.8100

G1 X245.1190 Y85.8806

G1 X242.4306 Y87.2855

Materiał cięty - twarde meranti.

Program cięcia wygenerowany z rysunku dxf przez mach2 z krzywych.

Element cięty - dwa detale różnie ustawione względem siebie tak aby zminimalizować odpad.

Objaw jest następujący, na każdym z dwóch detali choć ustawione są w rozkroju całkowicie odmiennie - dlatego właśnie obstawiam że to zależy od wygenerowanego programu - na obwodzie tych elementów wycinanych - te same powierzchnie za każdym razem są w różnym stanie, ale zawsze tak samo. To znaczy, część ciętych powierzchni jest idealnie ładna, część jest lekko ślizga, część porowata i chropowata a część zupełnie szorstka.

Efekt jest na każdym wykonywanym detalu taki sam, niezależnie, który to jest detal w mocowaniu i rozkroju. Zawsze powierzchnie elementu te same finalnie tak samo wyglądają - lekko może tylko w zależności od ostrości freza.

Dlatego moje pytanie, jak sobie z tym radzić? Ścieżka cięcia została wygenerowana z krzzywych obrazka w mach 2. Acha nie ma to znaczenia z chwilowym obciążeniem freza bo są tam ścieżki po 1 mm zagłębienia, po 2 mm zagłębienia, śieżki z obciążeniem 100 % powierzchni freza oraz ścieżki 50 % powierzchni freza. Zawsze efekt jest taki sam, na każdym tym samym detalu tylko inaczej ustawionym.

maciek

[ Dodano: 2011-08-02, 21:44 ]

minimalna część programu, mam taki, może za dużo po przecinku?

G1 X226.4441 Y90.9455

G1 X228.1713 Y89.4529

G1 X230.9204 Y88.5924

G1 X234.0249 Y88.8452

G1 X258.2061 Y80.9857

G1 X261.2456 Y78.7318

G1 X262.4046 Y79.8985

G1 X263.5243 Y80.7836

G1 X263.1636 Y81.5792

G1 X260.7381 Y81.1508

G1 X258.3939 Y80.9894

G1 X254.3436 Y83.1919

G1 X252.0359 Y83.5601

G1 X250.1233 Y83.9659

G1 X247.5286 Y84.8100

G1 X245.1190 Y85.8806

G1 X242.4306 Y87.2855

Jeśli pomogłem wciśnij "pomógł"

Tagi:

-

habit_m_

Autor tematu - Specjalista poziom 2 (min. 300)

- Posty w temacie: 4

- Posty: 329

- Rejestracja: 07 lut 2010, 13:07

- Lokalizacja: Toruń

Nie nie, pisałem właśnie że to jest niezależne od kierunku.

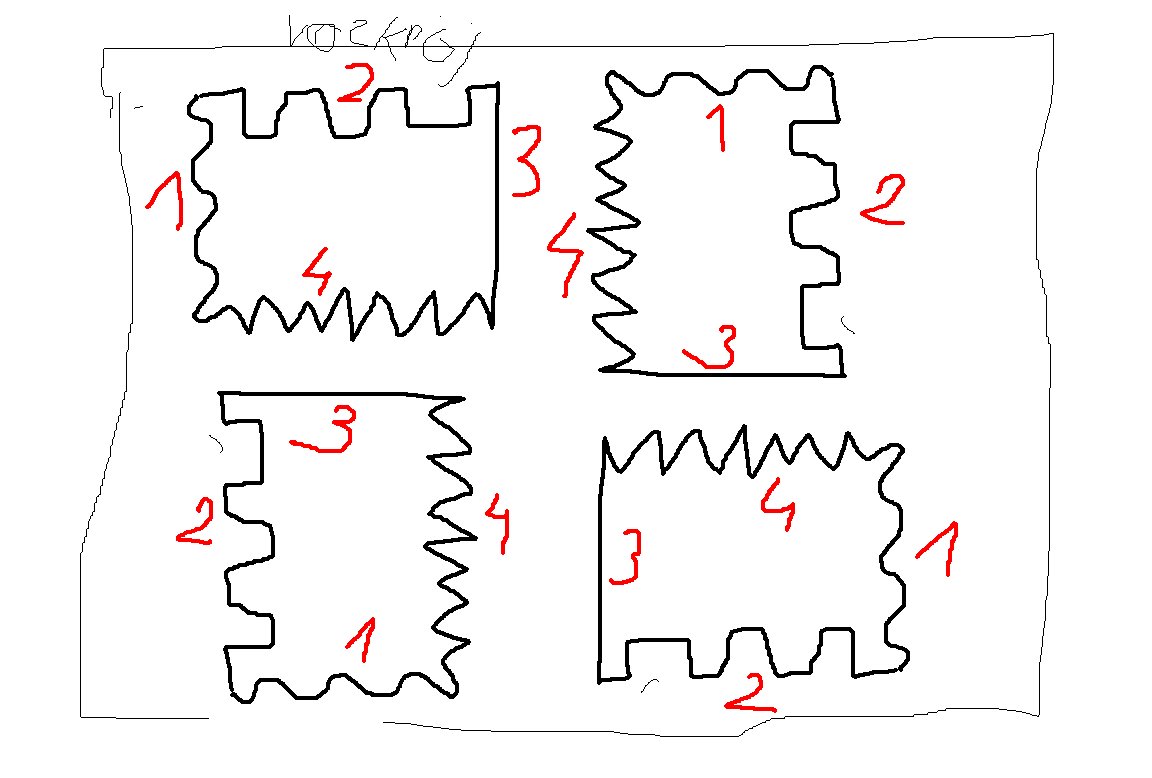

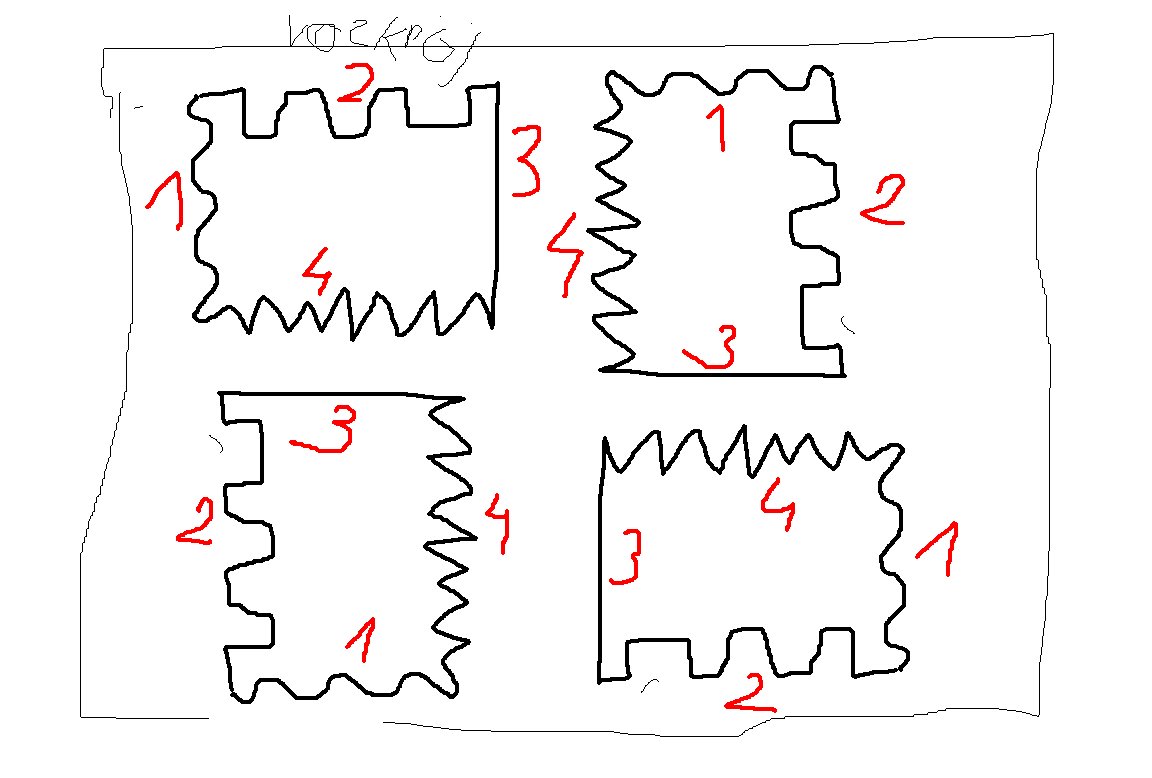

Zrobię schemacik to wyjaśni sprawę.

Zakłóżmy że mamy 4 elementy o powierzchniach o 4 powerzchniach, każdy składa się z jakiejś krzywej. Na rozkroju są one obrócone niezależnie względem materiału. Oczywiście te narysowane powierzchnie są w wielkim uproszczeniu - chodzi o pewne powierzchnie wykonywanego elementu, który wygląda inaczej ale cały utworzony jest z lini krzywych - lub cały jest jedną krzywą.

Kierunek frezowania - cięcie po obwodzie w lewo.

Wracając do przykładu. Po wyfrezowaniu tych 4 elementów, wszystkie powierzchnie 1 będą np. gładkie, wszystkie 2 będą przypalone, 3 będą np. poszarpane, a powierchnie 4 będą pod palcem ząbkowane.

maciek

Zrobię schemacik to wyjaśni sprawę.

Zakłóżmy że mamy 4 elementy o powierzchniach o 4 powerzchniach, każdy składa się z jakiejś krzywej. Na rozkroju są one obrócone niezależnie względem materiału. Oczywiście te narysowane powierzchnie są w wielkim uproszczeniu - chodzi o pewne powierzchnie wykonywanego elementu, który wygląda inaczej ale cały utworzony jest z lini krzywych - lub cały jest jedną krzywą.

Kierunek frezowania - cięcie po obwodzie w lewo.

Wracając do przykładu. Po wyfrezowaniu tych 4 elementów, wszystkie powierzchnie 1 będą np. gładkie, wszystkie 2 będą przypalone, 3 będą np. poszarpane, a powierchnie 4 będą pod palcem ząbkowane.

maciek

Jeśli pomogłem wciśnij "pomógł"

-

Piotr Rakowski

- Lider FORUM (min. 2000)

- Posty w temacie: 1

- Posty: 2173

- Rejestracja: 29 lip 2005, 15:07

- Lokalizacja: Warszawa

- Kontakt:

Przecież oprócz kierunku słojów masz też kierunek skrawania względem słojów. Przeciwległe boki prostokątów, np 2 i 4 są skrawane współbieżenie i przeciwbieżnie, czyli "pod włos" i z włosem. Z "włosem" będziesz miał "gładzenie" powierzchni. pod włos "wyrywanie". Stąd różnice w jakości obróbki.

Druga sprawa to tępy lub niedostosowany frez i za duża prędkość obrotowa wrzeciona w stosunku do posuwu (przypalanie krawędzi).

Być może będziesz musiał zastosować obróbkę, w której jedne krawędzie trzeba obrabiać wolniej, niż inne - żeby całość wyglądała podobnie.

Druga sprawa to tępy lub niedostosowany frez i za duża prędkość obrotowa wrzeciona w stosunku do posuwu (przypalanie krawędzi).

Być może będziesz musiał zastosować obróbkę, w której jedne krawędzie trzeba obrabiać wolniej, niż inne - żeby całość wyglądała podobnie.

Maszyny i oprogramowanie CNC: eduCAD, STEP2CNC, LynxCUT, Styro3D, Tapper, cncCAD, Image2CAM, Turn3D, TERMCUT, LynxNEST (Nesting)

-

habit_m_

Autor tematu - Specjalista poziom 2 (min. 300)

- Posty w temacie: 4

- Posty: 329

- Rejestracja: 07 lut 2010, 13:07

- Lokalizacja: Toruń

No to lipa, a miało być tak prosto  Myślałem że budowa CNC to najtrudniejsza sprawa - haha, ale teraz widzę że jest odwrotnie. Nauczyć się techniki frezowania jest trudniej niż zmajstrować CNC.

Myślałem że budowa CNC to najtrudniejsza sprawa - haha, ale teraz widzę że jest odwrotnie. Nauczyć się techniki frezowania jest trudniej niż zmajstrować CNC.

Rozumiem że do drewna frezy hss to raczej muszę zastąpić frezami z węglików?

maciej

[ Dodano: 2011-08-03, 08:26 ]

Narazie kończę wycinanki, zobaczę jak będą wychodziły reliefy.

Z tymi powierzchniami radzę sobie tak, że staram się tak dobrać parametry aby wyeliminować przypiekanie powierzchni, później minipapierek na bębęnku na dremelka i objazd na około i jest cacy. najbardziej mnie tylko irytują te włoski powstające na samej górnej powierzchi, które muszę usuwać ręcznie papierkiem. Czy to normalne dla drewna?

maciek

Rozumiem że do drewna frezy hss to raczej muszę zastąpić frezami z węglików?

maciej

[ Dodano: 2011-08-03, 08:26 ]

Narazie kończę wycinanki, zobaczę jak będą wychodziły reliefy.

Z tymi powierzchniami radzę sobie tak, że staram się tak dobrać parametry aby wyeliminować przypiekanie powierzchni, później minipapierek na bębęnku na dremelka i objazd na około i jest cacy. najbardziej mnie tylko irytują te włoski powstające na samej górnej powierzchi, które muszę usuwać ręcznie papierkiem. Czy to normalne dla drewna?

maciek

Jeśli pomogłem wciśnij "pomógł"

-

kak

- ELITA FORUM (min. 1000)

- Posty w temacie: 2

- Posty: 1227

- Rejestracja: 21 sie 2008, 17:46

- Lokalizacja: Dania

Jakbys spróbowal wyciac kólko ze sklejki uzywanym frezem to bys zobaczyl jaki "misio" sie z tego robi:-)

Co druga warstwa skleiki jest z wlosem a co druga pod wlos.

Nowym frezem o wiele lepiej.

Jak sie drewno czyms mokrym pózniej posmaruje to i tak wszystkie wlosy deba staja.

Tak czy inaczej bez papieru sciernego sie raczej nie obedzie.

Mozesz spróbowac uzywanym frezem wyfrezowac ksztalt, zostawiajac pare dziesiatych milimetra a reszte nowym frezem.

Ja kupilem taki 1,5mm frez, pisalo ze cos tam "polieren" - nie znam niemieckiego, ale zrozumialem ze "polerujacy". Chyba ma z 6 ostrzy. Jak niz zdejmowalem ostanie 0,2mm, powierzchnia byla na tyle dobra ze nie musialem usuwac wlosków papierem sciernym ze sklejki. A robie drewniany zegar i zebatki do niego. Przerabane je wszystkie czyscic:-)

Co druga warstwa skleiki jest z wlosem a co druga pod wlos.

Nowym frezem o wiele lepiej.

Jak sie drewno czyms mokrym pózniej posmaruje to i tak wszystkie wlosy deba staja.

Tak czy inaczej bez papieru sciernego sie raczej nie obedzie.

Mozesz spróbowac uzywanym frezem wyfrezowac ksztalt, zostawiajac pare dziesiatych milimetra a reszte nowym frezem.

Ja kupilem taki 1,5mm frez, pisalo ze cos tam "polieren" - nie znam niemieckiego, ale zrozumialem ze "polerujacy". Chyba ma z 6 ostrzy. Jak niz zdejmowalem ostanie 0,2mm, powierzchnia byla na tyle dobra ze nie musialem usuwac wlosków papierem sciernym ze sklejki. A robie drewniany zegar i zebatki do niego. Przerabane je wszystkie czyscic:-)

-

habit_m_

Autor tematu - Specjalista poziom 2 (min. 300)

- Posty w temacie: 4

- Posty: 329

- Rejestracja: 07 lut 2010, 13:07

- Lokalizacja: Toruń

Wiem wiem, że włoski stają. Zawsze tak wykańczam przed lakierowaniem. Popierek, zwilżenie, włoski papierek, znów zwilżenie, i drobniejszy papierek. Stolarz mnie nauczył

Sprawę cięcia i przypalania frezika opanowałem wkońcu dziś. Nie wiedziałem, że taki opór stawiają pozostawione wióry w rowku cięcia. Do głębokości cięcia 10 mm to człowiek jest je w stanie wydmuchać (mówię o wycinance) ale jadąc głębiej to te siedzące wióry powodują największe nagrzewanie się frezuna i przypalanie. Co prawda nie miałem przygotowanego programu i strzelałem z pauzy w machu. Ale w głębokości cięcia frezem 6 mm palcowym, powyżej 10 mm(docelowo moja wycinanka ma 20 mm), zatrzymywanie co ścieżkę i ręczne wybranie wiórów z rowka imbusikiem i wydmuchanie, spowodowało że nagle po całej operacji frez jest czysty nieprzypieczony a jakość powierzchni znacząco lepsza

Człowiek się uczy techniki

O zegar też będę opanowywał. A co do czyszczenia ręcznego to najlepiej się miniszlifierka ala dremel spisuje - no ja mam dremela. Bębenki na papierki ścierne i jazda. Rewelacja. Do małych zakamarków używam frezików pilników diamentowych(mówię o dremelu). Kiedyś nawet nim frezowałem to meranti z ręki

Zauważyłem też, ponieważ tanie freziki hss 4 mm za dużo mnie nerów już kosztowały, założyłem hss fenes 6mm, że większy frez powoduje znacząco większy hałas przy cięciu. Miałem na początku 4 ostrzowy profesjonalny dwustronny fres hss i nim do czasu było miodzio. Ale błąd w wygenerowanym programie w machu spowodwał że ściął mi on nakrętkę stalową mocującą płytę i już się zabardzo nienadawał

W związku że wkońcu mam garaż i zanim mi prąd w nim podłączą, zakończyłęm dziś cięcie ostatnich elementów, maszyna zostanie przez ten czas poddana pewnym modyfikacją konstrukcyjnym i poprawką. Może nawet zrobię te przekładnie w celu zwiększenia ilości kroków, bo jakoś zauważyłęm, że im silniki mi się szybciej kręcą tym mniejszy dają hałas. A w obecnych czasach to hałas powoduje największy problem.

Zauważyłem też że znacząco rezonuje mi sama rama stalowa. jak chodzi silnik na suporcie mocowany do aluminiowych elementów to hałas jest znikomy podczas ruchu, natomiast dwa moje silniki mieszczone bezpośrednio do ramy powodują dość spory hałas także.

Jestem oporny co do wtryskiwania w profile pianki, chyba szmat tam nawciskam. Macie koledzy jakieś doświadczenia z tą materią. Pianki się boję ze względu na wilgocenie jej i może w przyszłości jak się trafi na fuhę - wyżarzanie ramy i planowanie powierzchni.

maciek

Sprawę cięcia i przypalania frezika opanowałem wkońcu dziś. Nie wiedziałem, że taki opór stawiają pozostawione wióry w rowku cięcia. Do głębokości cięcia 10 mm to człowiek jest je w stanie wydmuchać (mówię o wycinance) ale jadąc głębiej to te siedzące wióry powodują największe nagrzewanie się frezuna i przypalanie. Co prawda nie miałem przygotowanego programu i strzelałem z pauzy w machu. Ale w głębokości cięcia frezem 6 mm palcowym, powyżej 10 mm(docelowo moja wycinanka ma 20 mm), zatrzymywanie co ścieżkę i ręczne wybranie wiórów z rowka imbusikiem i wydmuchanie, spowodowało że nagle po całej operacji frez jest czysty nieprzypieczony a jakość powierzchni znacząco lepsza

Człowiek się uczy techniki

O zegar też będę opanowywał. A co do czyszczenia ręcznego to najlepiej się miniszlifierka ala dremel spisuje - no ja mam dremela. Bębenki na papierki ścierne i jazda. Rewelacja. Do małych zakamarków używam frezików pilników diamentowych(mówię o dremelu). Kiedyś nawet nim frezowałem to meranti z ręki

Zauważyłem też, ponieważ tanie freziki hss 4 mm za dużo mnie nerów już kosztowały, założyłem hss fenes 6mm, że większy frez powoduje znacząco większy hałas przy cięciu. Miałem na początku 4 ostrzowy profesjonalny dwustronny fres hss i nim do czasu było miodzio. Ale błąd w wygenerowanym programie w machu spowodwał że ściął mi on nakrętkę stalową mocującą płytę i już się zabardzo nienadawał

W związku że wkońcu mam garaż i zanim mi prąd w nim podłączą, zakończyłęm dziś cięcie ostatnich elementów, maszyna zostanie przez ten czas poddana pewnym modyfikacją konstrukcyjnym i poprawką. Może nawet zrobię te przekładnie w celu zwiększenia ilości kroków, bo jakoś zauważyłęm, że im silniki mi się szybciej kręcą tym mniejszy dają hałas. A w obecnych czasach to hałas powoduje największy problem.

Zauważyłem też że znacząco rezonuje mi sama rama stalowa. jak chodzi silnik na suporcie mocowany do aluminiowych elementów to hałas jest znikomy podczas ruchu, natomiast dwa moje silniki mieszczone bezpośrednio do ramy powodują dość spory hałas także.

Jestem oporny co do wtryskiwania w profile pianki, chyba szmat tam nawciskam. Macie koledzy jakieś doświadczenia z tą materią. Pianki się boję ze względu na wilgocenie jej i może w przyszłości jak się trafi na fuhę - wyżarzanie ramy i planowanie powierzchni.

maciek

Jeśli pomogłem wciśnij "pomógł"