Frezarka A4 do tworzyw, PCB i drewna

: 16 lip 2013, 19:43

Witam! Jestem Krzysiek i od pewnego czasu planuję zbudowanie frezarki CNC. Mam dużo hobbystycznych projektów wymagających wykonywania płytek PCB, wycinania elementów z plastiku i plexi, sklejki, balsy itp. Chciałbym frezarką robić właśnie takie rzeczy, a czasem jeszcze wyciąć coś z aluminium*.

Ze względu na brak czasu w roku akademickim, chciałbym zbudować maszynę "raz a dobrze" - dopracować projekt tak bardzo, jak to tylko możliwe, wykorzystać porządne elementy, i zbudować wszystko naprawdę starannie. Chcę po prostu zbudować maszynę, w której mało będzie koniecznych przeróbek, bezawaryjną i ogólnie - na lata

Dlatego właśnie zwracam się do Kolegów z prośbą o konstruktywną krytykę mojego wstępnego projektu i o wsparcie podczas budowy. Przeglądam forum od prawie dwóch lat i wiem, że warto zasięgać u Was porady.

Nie owijając już w bawełnę, oto mój wstępny projekt. Wrzeciono, które ma tam pracować: Kress 1050 FME-1, wersja 5-25 tys.obr/min.

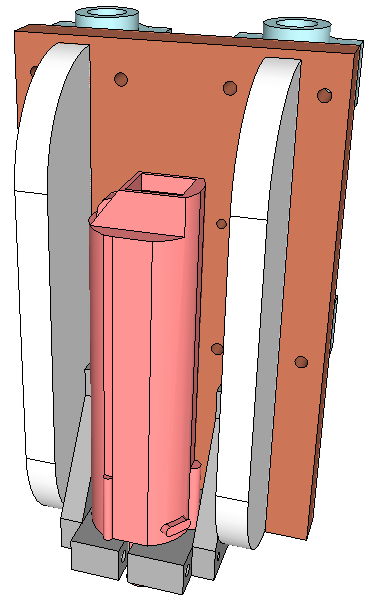

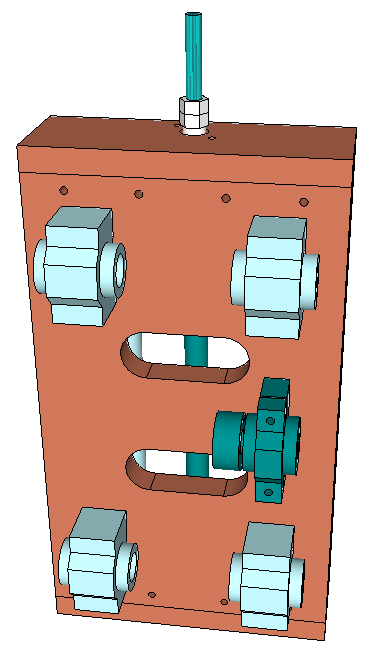

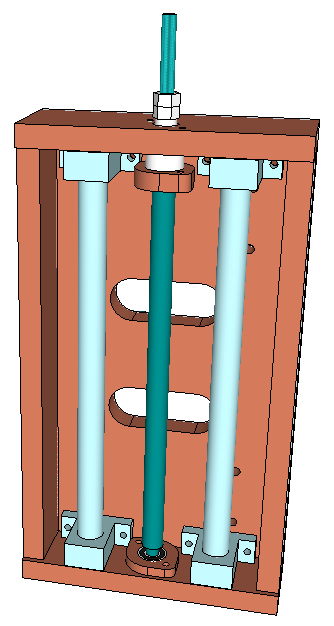

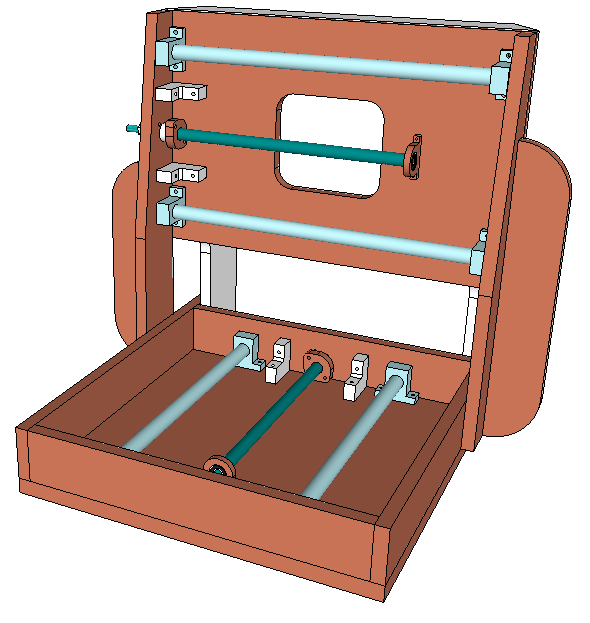

Wózek osi Z - przód:

(elementy oznaczone na biało mam zamiar wyfrezować i dodać po uruchomieniu jako dodatkowe usztywnienia)

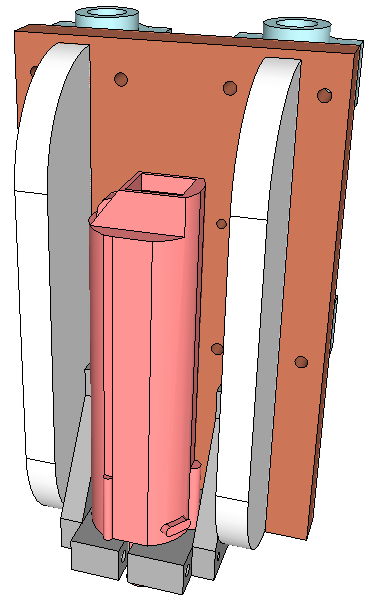

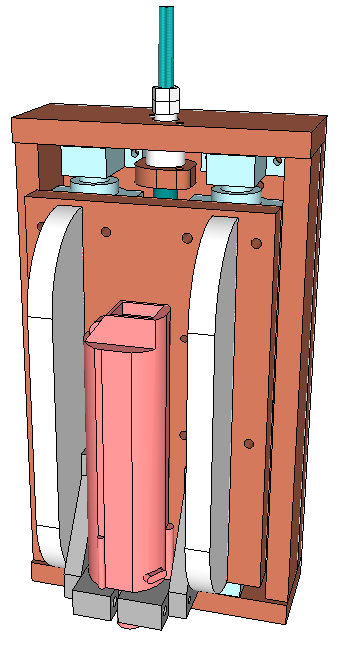

Wózek osi Z - tył:

(łożyska rozsunięte na 12cm w poziomie i 16.8cm w pionie, mierzone w osiach)

(element w środku to 1+1/2 nakrętki mosiężnej, chcę tak zrobić kasowanie luzów)

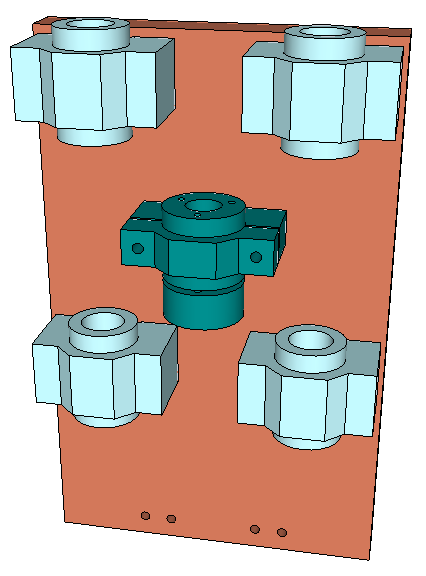

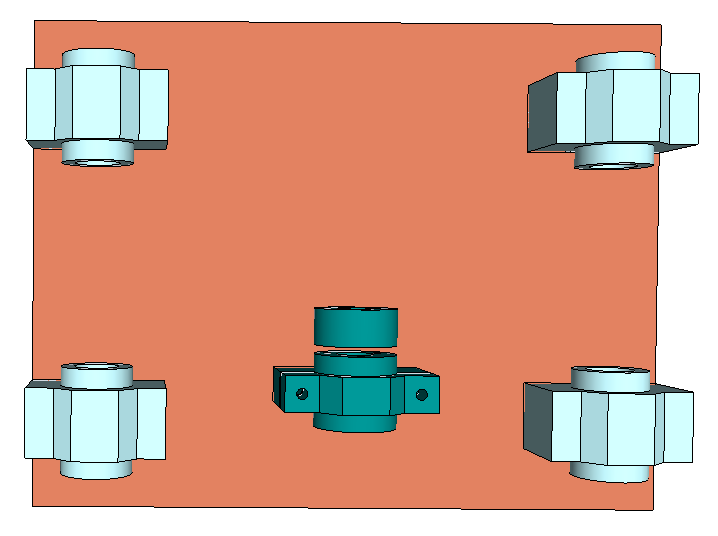

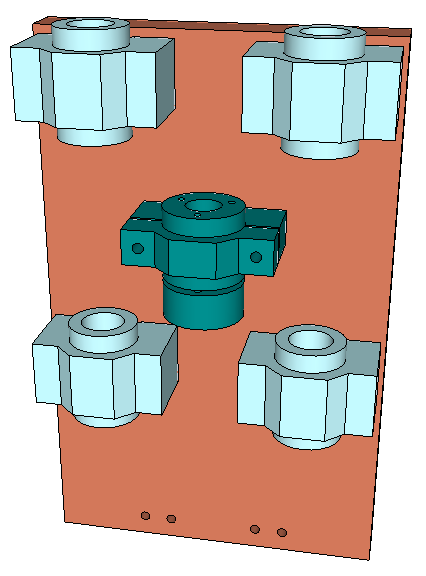

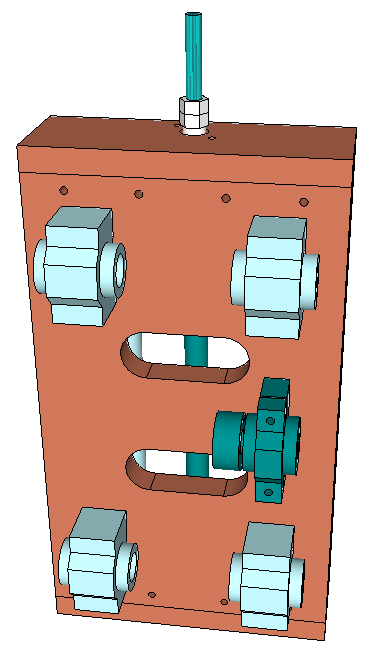

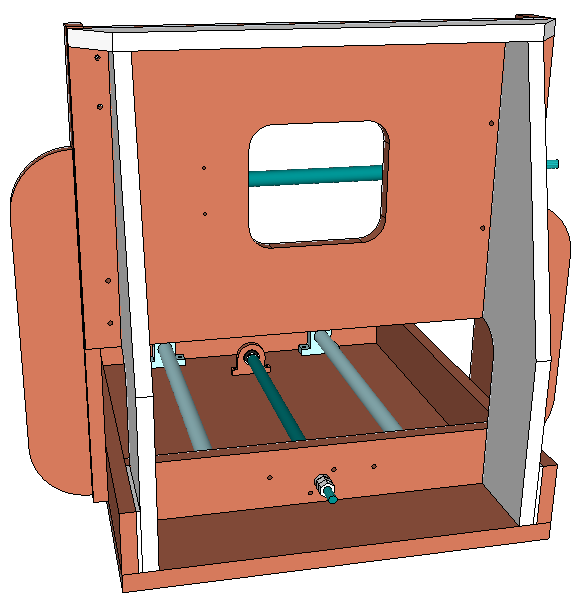

Wózek osi X - przód:

To samo z widocznym wózkiem Z:

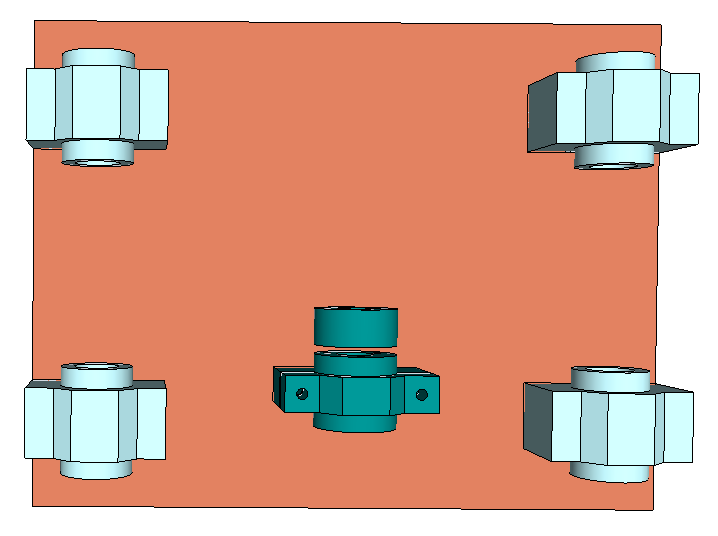

Wózek osi X - tył:

(łożyska rozsunięte na 14.3cm w poziomie i 27cm w pionie)

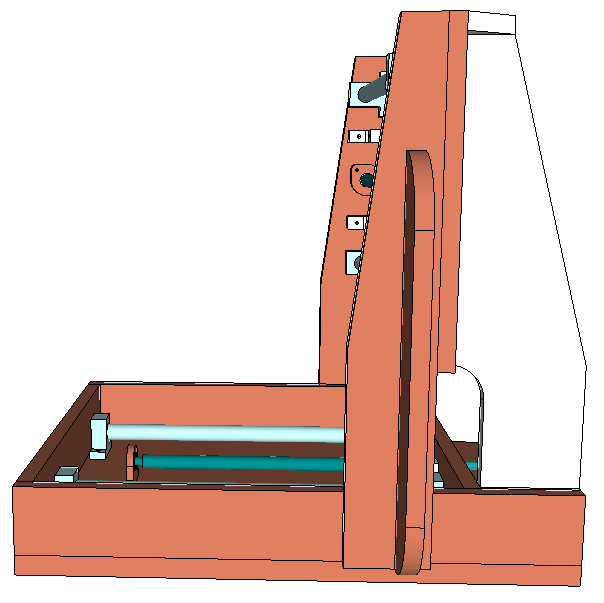

Stół od spodu - ta sama zasada co wózki:

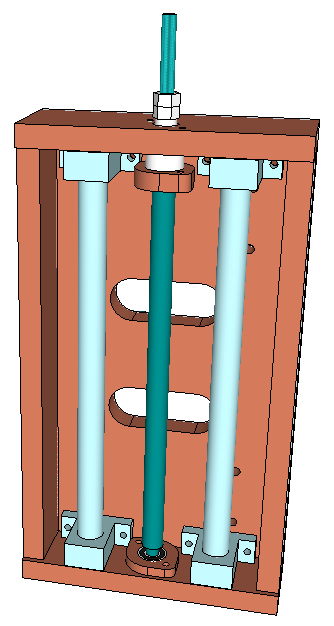

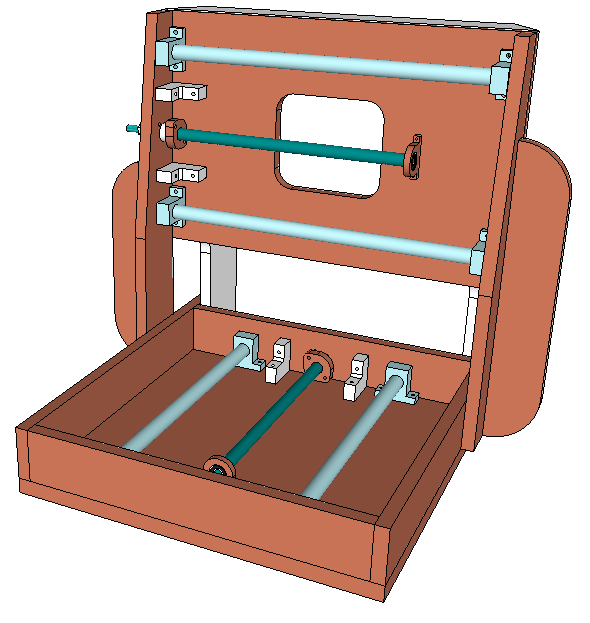

Rama bez zamontowanych wózków - przód:

Rama z tyłu:

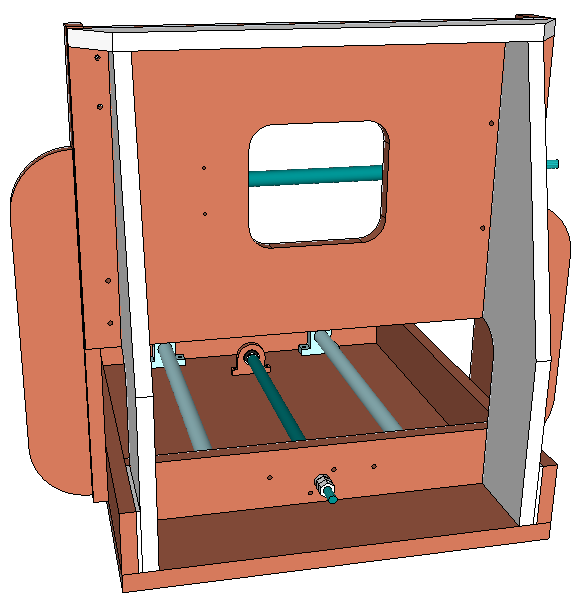

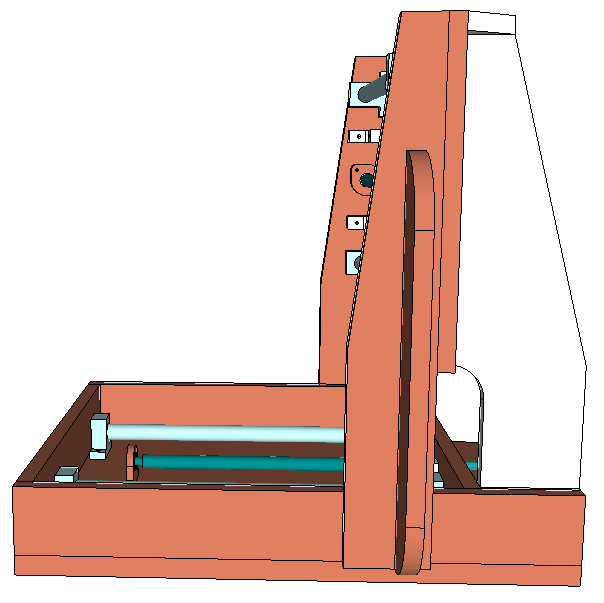

I to samo jeszcze z boku:

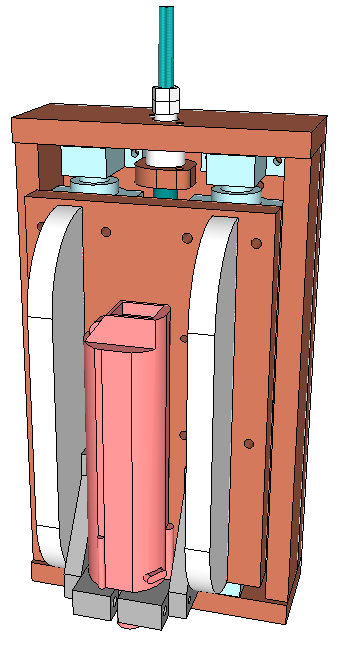

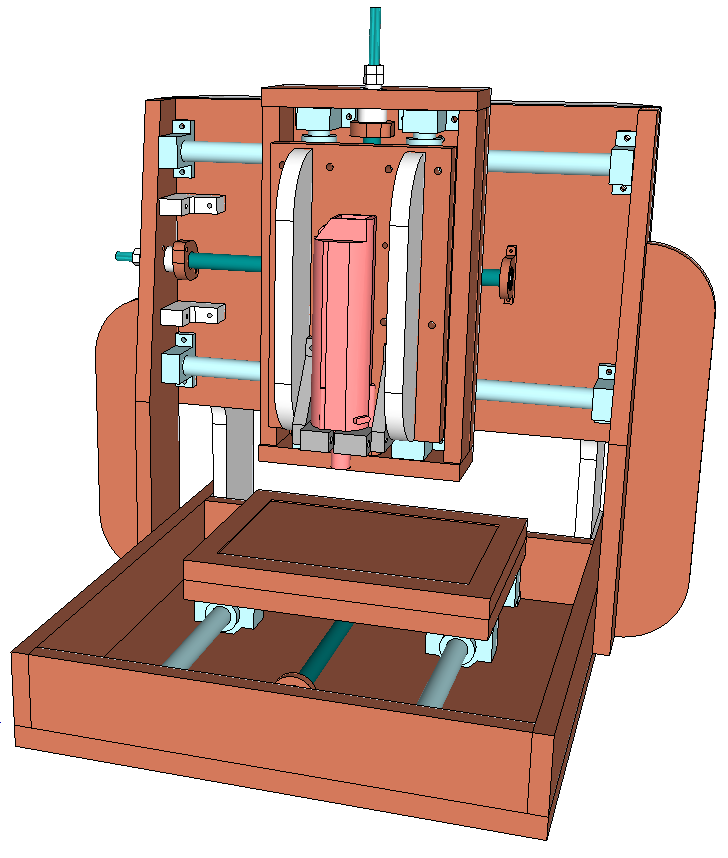

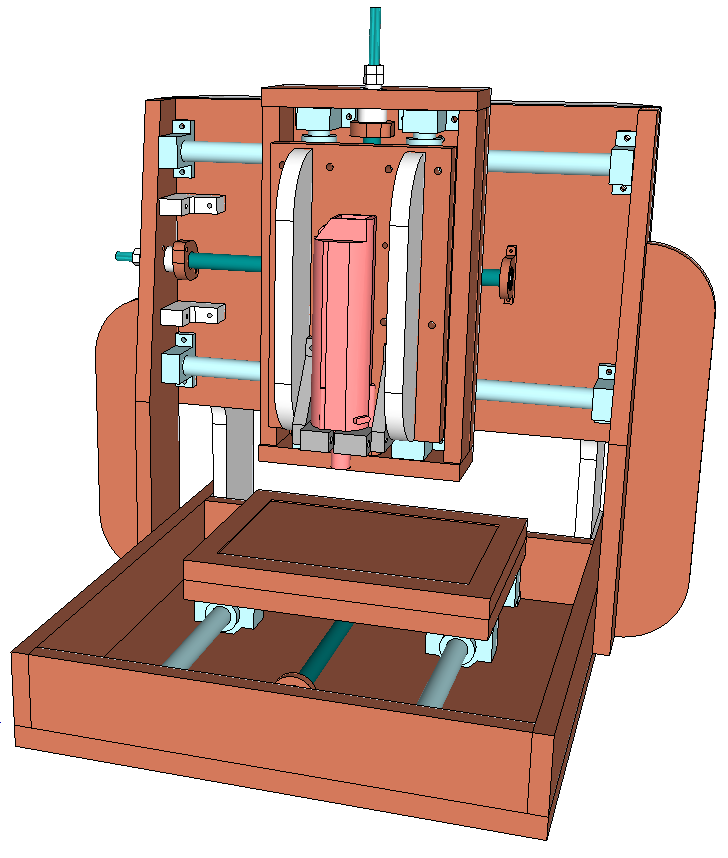

Na koniec jeszcze cała maszyna ze wszystkimi wózkami:

Wszystkie wałki w projekcie są wiszące fi 2.5cm. Śruby TR 20x4. Pole robocze 30x21cm.

Chciałbym zaznaczyć, że wszystko na razie jest tylko projektem i chciałbym poznać wszystkie Wasze uwagi - wolę zmieniać plany niż później maszynę

Od razu mam jeszcze podstawowe pytanie, które mnie nurtuje: jaki materiał zastosować - MDF czy sklejka? Jaka grubość płyt? Jak go łączyć? Wstępnie myślę o MDFie 20mm łączonym na śruby z nakrętkami wałeczkowymi.

Za wszelke komentarze z góry dziękuje i pozdrawiam wszystkich

__________

* Zrezygnowałem z frezowania aluminium - szkoda pieniędzy, zbyt rzadko bym korzystał z takiej możliwości.

Ze względu na brak czasu w roku akademickim, chciałbym zbudować maszynę "raz a dobrze" - dopracować projekt tak bardzo, jak to tylko możliwe, wykorzystać porządne elementy, i zbudować wszystko naprawdę starannie. Chcę po prostu zbudować maszynę, w której mało będzie koniecznych przeróbek, bezawaryjną i ogólnie - na lata

Dlatego właśnie zwracam się do Kolegów z prośbą o konstruktywną krytykę mojego wstępnego projektu i o wsparcie podczas budowy. Przeglądam forum od prawie dwóch lat i wiem, że warto zasięgać u Was porady.

Nie owijając już w bawełnę, oto mój wstępny projekt. Wrzeciono, które ma tam pracować: Kress 1050 FME-1, wersja 5-25 tys.obr/min.

Wózek osi Z - przód:

(elementy oznaczone na biało mam zamiar wyfrezować i dodać po uruchomieniu jako dodatkowe usztywnienia)

Wózek osi Z - tył:

(łożyska rozsunięte na 12cm w poziomie i 16.8cm w pionie, mierzone w osiach)

(element w środku to 1+1/2 nakrętki mosiężnej, chcę tak zrobić kasowanie luzów)

Wózek osi X - przód:

To samo z widocznym wózkiem Z:

Wózek osi X - tył:

(łożyska rozsunięte na 14.3cm w poziomie i 27cm w pionie)

Stół od spodu - ta sama zasada co wózki:

Rama bez zamontowanych wózków - przód:

Rama z tyłu:

I to samo jeszcze z boku:

Na koniec jeszcze cała maszyna ze wszystkimi wózkami:

Wszystkie wałki w projekcie są wiszące fi 2.5cm. Śruby TR 20x4. Pole robocze 30x21cm.

Chciałbym zaznaczyć, że wszystko na razie jest tylko projektem i chciałbym poznać wszystkie Wasze uwagi - wolę zmieniać plany niż później maszynę

Od razu mam jeszcze podstawowe pytanie, które mnie nurtuje: jaki materiał zastosować - MDF czy sklejka? Jaka grubość płyt? Jak go łączyć? Wstępnie myślę o MDFie 20mm łączonym na śruby z nakrętkami wałeczkowymi.

Za wszelke komentarze z góry dziękuje i pozdrawiam wszystkich

__________

* Zrezygnowałem z frezowania aluminium - szkoda pieniędzy, zbyt rzadko bym korzystał z takiej możliwości.