Frezarka do miękkich materiałów - plexi, dibond, PVC spien.

: 04 maja 2013, 02:03

Witam Szanownych forumowiczów.

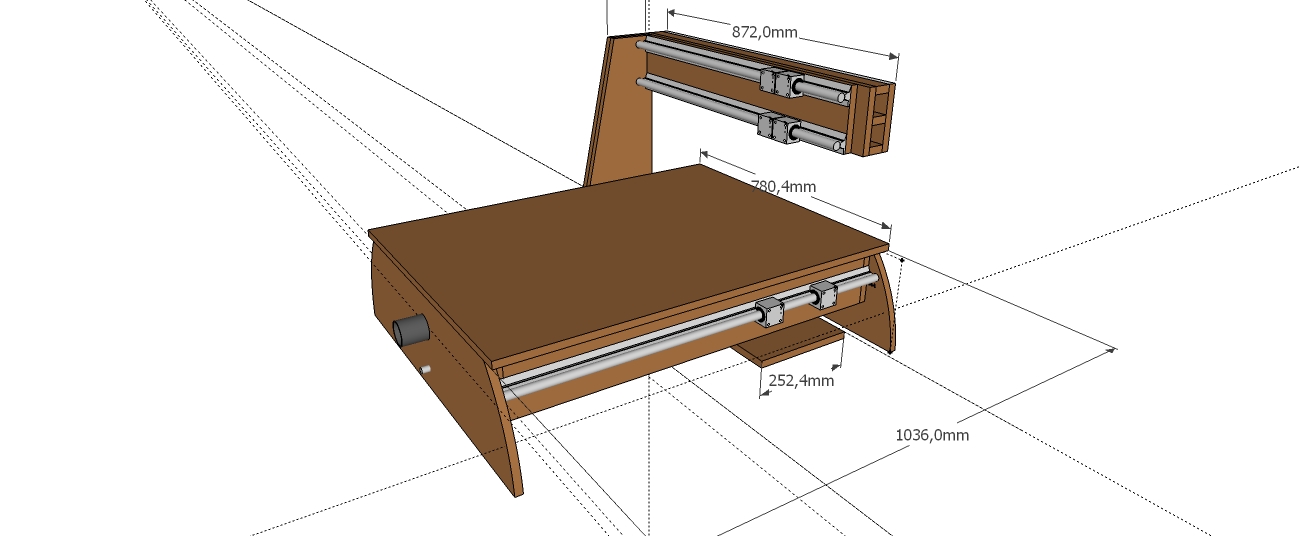

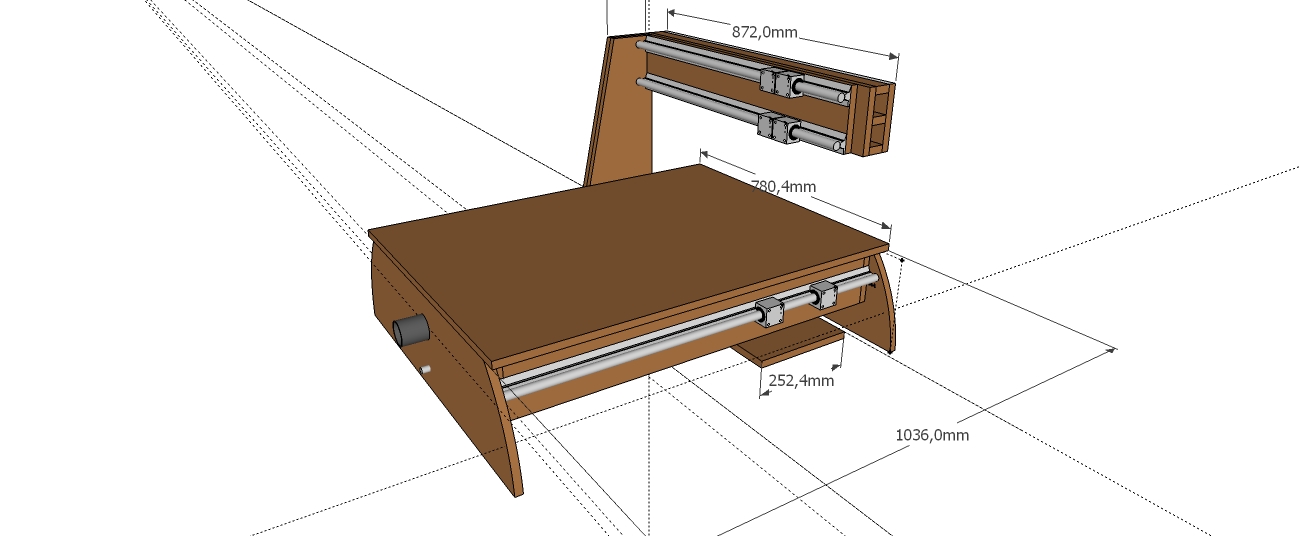

Przyszła kolej i na mnie... Po kilku ostatnich dniach, w których poświęcałem dużo czasu na czytanie działu o frezarkach z drewna, postanowiłem spróbować swoich sił i w wolnym czasie zbudować swoją konstrukcję. Projekt przedstawiam poniżej (wykonany w sketchupie, ale pierwsze dwie godziny w inventorze mnie zniechęciły, dlatego musiałem nauczyć się dziś sketchup'a

Po kilku ostatnich dniach, w których poświęcałem dużo czasu na czytanie działu o frezarkach z drewna, postanowiłem spróbować swoich sił i w wolnym czasie zbudować swoją konstrukcję. Projekt przedstawiam poniżej (wykonany w sketchupie, ale pierwsze dwie godziny w inventorze mnie zniechęciły, dlatego musiałem nauczyć się dziś sketchup'a  ).

).

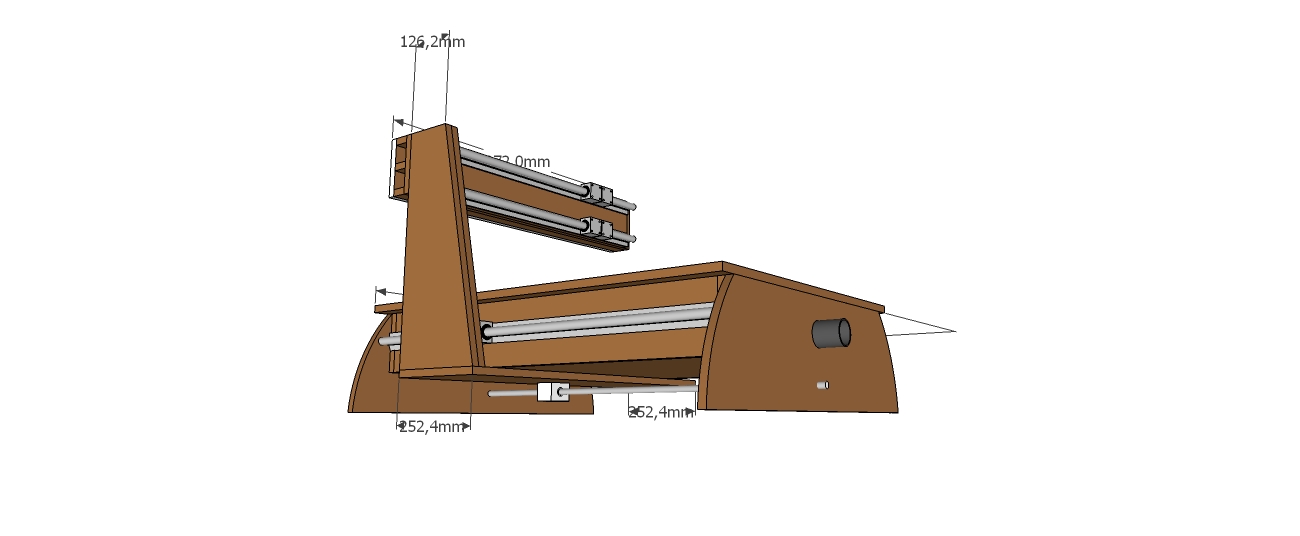

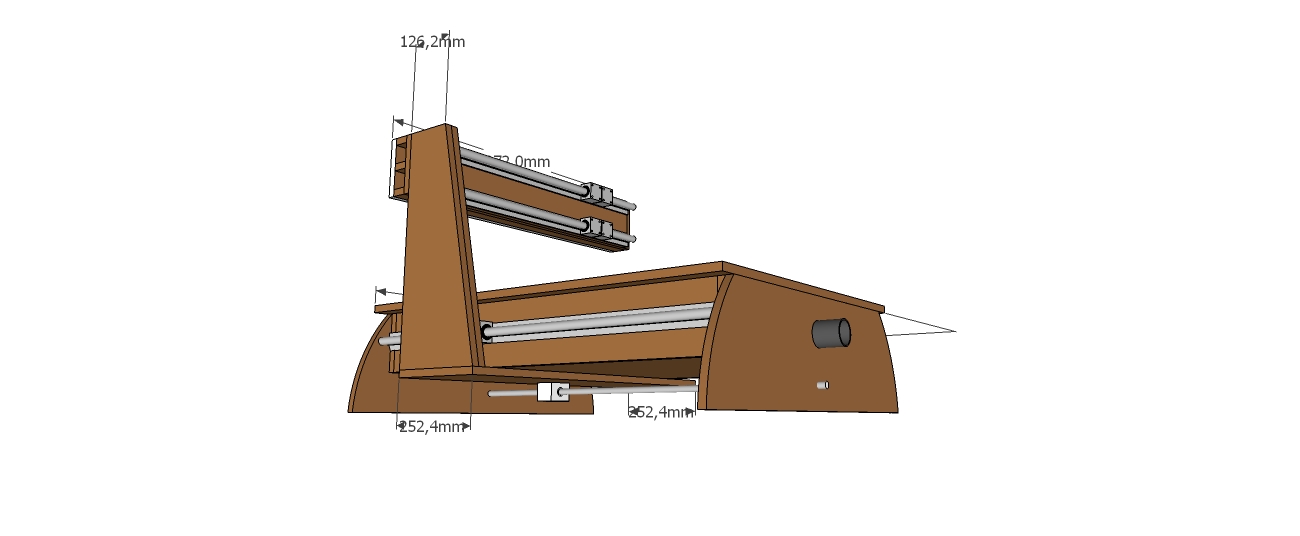

Docelowo całość wykonana ze sklejki 18mm, boki bramy 18+18mm. Pudełko ze stołem użebrowane, tył bramy użebrowany. Podsys stołu realizowany za pomocą odkurzacza warsztatowego Wałki podparte fi20, napęd: śruba kulowa. Pole robocze, jakie chciałbym osiągnąć to min. 700x500mm. Napęd osi Y - także śruba kulowa.

Wałki podparte fi20, napęd: śruba kulowa. Pole robocze, jakie chciałbym osiągnąć to min. 700x500mm. Napęd osi Y - także śruba kulowa.

Na projekcie nie widać osi Z - to jak na razie dla mnie element, który chciałbym zostawić na koniec. Brak też silników, ponieważ ich mocowanie doprojektuję później i w początkowej fazie produkcji frezarki, nie ma to większego znaczenia.

Docelowo maszyna ma pracować w miękkich materiałach, najczęściej PVC spienione 5mm, czasem plexi i dibond. Nie planuję frezowania miękkich metali, jednak jeśli dałoby się je frezować z minimalnym zagłębieniem, to nie miałbym problemu, żeby zostawić odpaloną frezarkę na całą noc

W temat elektroniki nie zagłębiałem się jeszcze w ogóle, lecz pewnie skorzystam z gotowych sterowników + silniki 1,9nm + krańcówki + czujnik wysokości narzędzia.

Nie planuję żadnego budżetu, ponieważ nie mam ciśnienia na szybką realizację. Mogę poczekać, by kupić jakieś lepsze wyposażenie. Całość chciałbym wyprodukować we współpracy ze znajomym stolarzem-hobbystą i znajomym elektronikiem-hobbystą Swój warsztat mam wyposażony dość słabo: kilka wkrętarek, ukośnica, zagłębiarka, kilka wiertarek i dużo śrubek, śrubokrętów... Podstawowe wyposażenie pracowni reklamowej - bo tym zajmuję się na codzień

Swój warsztat mam wyposażony dość słabo: kilka wkrętarek, ukośnica, zagłębiarka, kilka wiertarek i dużo śrubek, śrubokrętów... Podstawowe wyposażenie pracowni reklamowej - bo tym zajmuję się na codzień  Potrzebny do realizacji sprzęt będę dokupował sukcesywnie.

Potrzebny do realizacji sprzęt będę dokupował sukcesywnie.

Chciałbym uzyskać od Was pomoc w formie kilku opinii na temat samego projektu, a zapewne wiele pytań wyniknie przy realizacji. Czy to ma prawo działać?

Jestem pokornym barankiem i każdą krytykę przyjmę z podniesioną głową

Pozdrówka,

Hubert

Przyszła kolej i na mnie...

Docelowo całość wykonana ze sklejki 18mm, boki bramy 18+18mm. Pudełko ze stołem użebrowane, tył bramy użebrowany. Podsys stołu realizowany za pomocą odkurzacza warsztatowego

Na projekcie nie widać osi Z - to jak na razie dla mnie element, który chciałbym zostawić na koniec. Brak też silników, ponieważ ich mocowanie doprojektuję później i w początkowej fazie produkcji frezarki, nie ma to większego znaczenia.

Docelowo maszyna ma pracować w miękkich materiałach, najczęściej PVC spienione 5mm, czasem plexi i dibond. Nie planuję frezowania miękkich metali, jednak jeśli dałoby się je frezować z minimalnym zagłębieniem, to nie miałbym problemu, żeby zostawić odpaloną frezarkę na całą noc

W temat elektroniki nie zagłębiałem się jeszcze w ogóle, lecz pewnie skorzystam z gotowych sterowników + silniki 1,9nm + krańcówki + czujnik wysokości narzędzia.

Nie planuję żadnego budżetu, ponieważ nie mam ciśnienia na szybką realizację. Mogę poczekać, by kupić jakieś lepsze wyposażenie. Całość chciałbym wyprodukować we współpracy ze znajomym stolarzem-hobbystą i znajomym elektronikiem-hobbystą

Chciałbym uzyskać od Was pomoc w formie kilku opinii na temat samego projektu, a zapewne wiele pytań wyniknie przy realizacji. Czy to ma prawo działać?

Jestem pokornym barankiem i każdą krytykę przyjmę z podniesioną głową

Pozdrówka,

Hubert