Desktopowa Frezarka CNC

: 18 sie 2012, 22:01

Witam  !

!

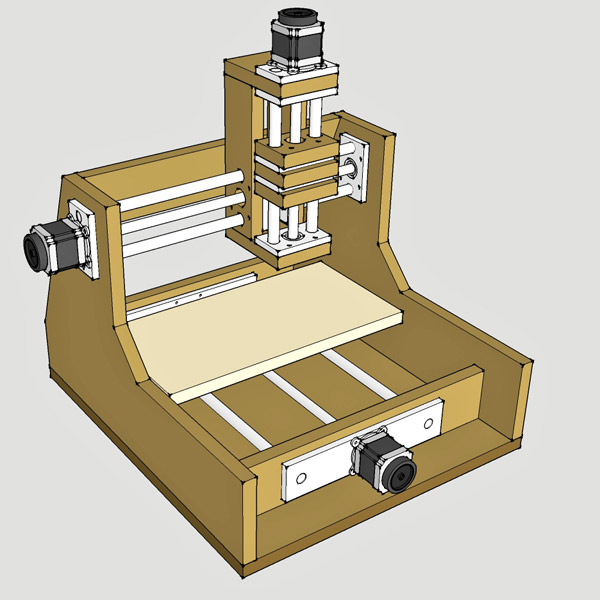

Za mną wiele godzin czytania for, oglądania rysunków technicznych i projektowania. Przede mną wiele godzin wcielania projektu w życie. Jednak zanim utopię niemałą ilość pieniędzy i czasu, chciałbym poradzić się w sprawach konstrukcyjnych.

Założenia dot. maszyny:

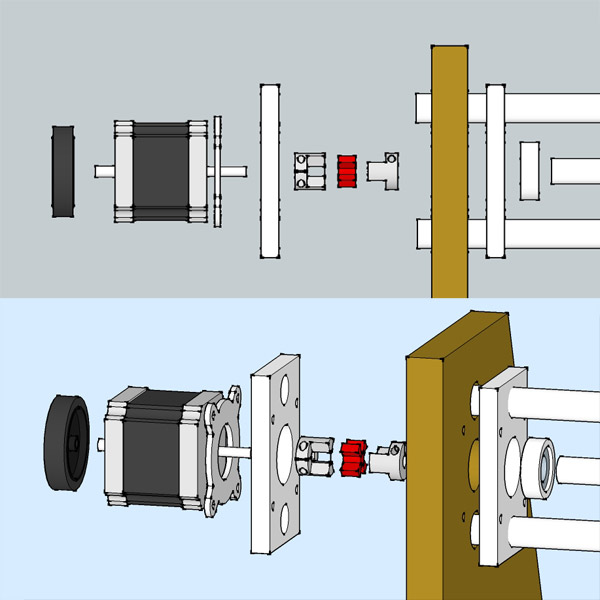

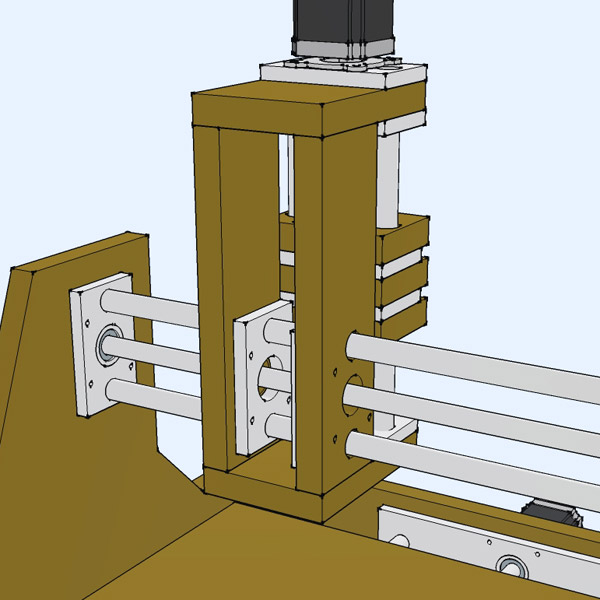

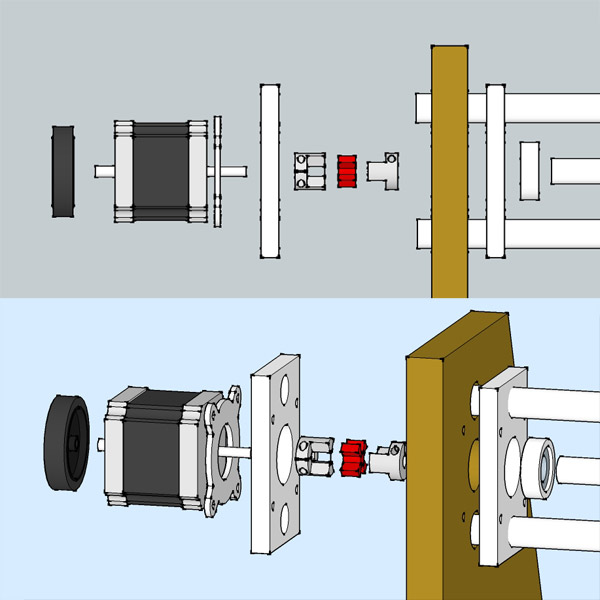

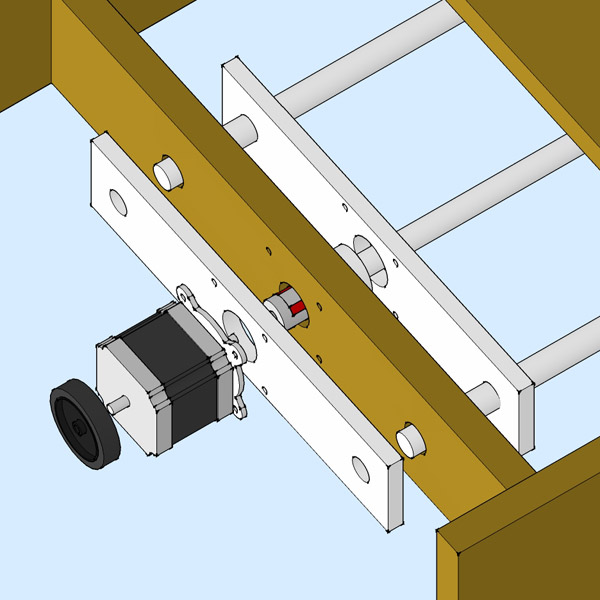

Idea jest prosta - poliamid działa przede wszystkim jako element pozycjonujący wałki, łożysko i silnik. Od strony silnika wałki przechodzą przez obie poliamidowe wstawki i przez sklejkę. Otwór w sklejce jest większy - to miejsce na wstrzyknięcie kleju po zmontowaniu całości - umocni to konstrukcję i powinno dobrze tłumić drgania. Dodatkowy plus to odpowiednie dystansowanie silnika - powstaje idealna przestrzeń na sprzęgło kłowe (20x25mm).

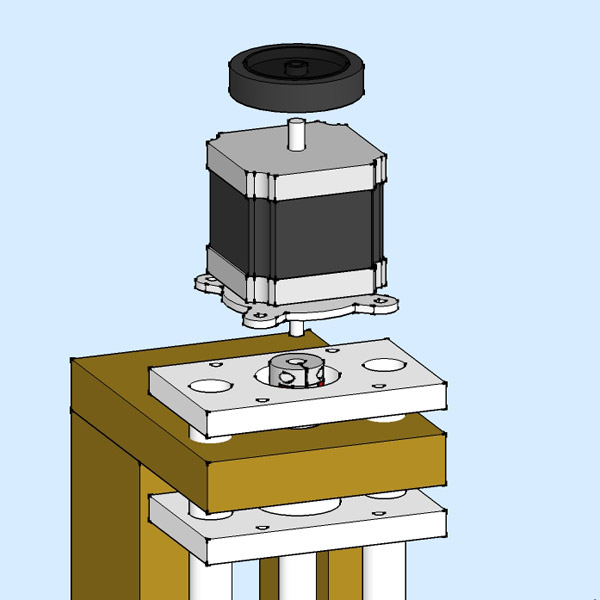

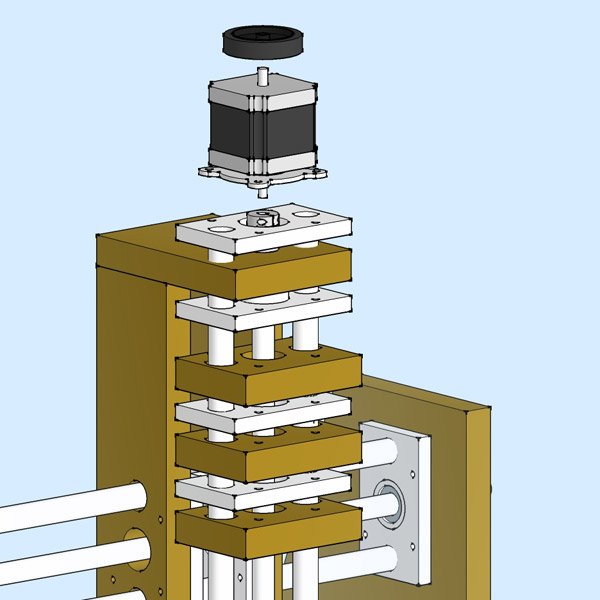

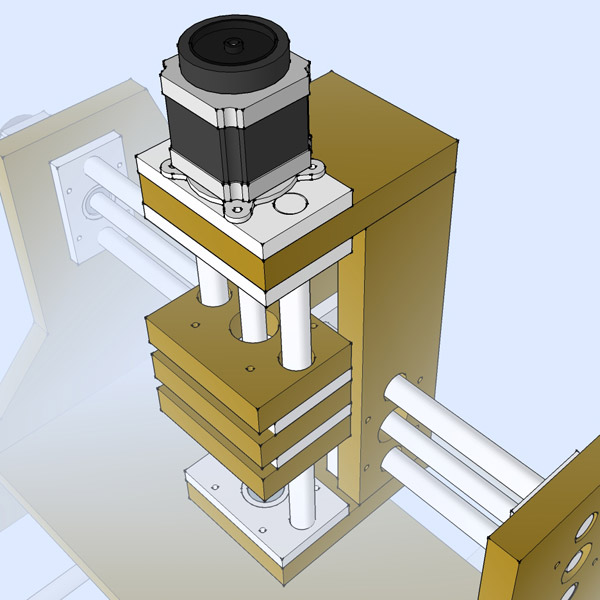

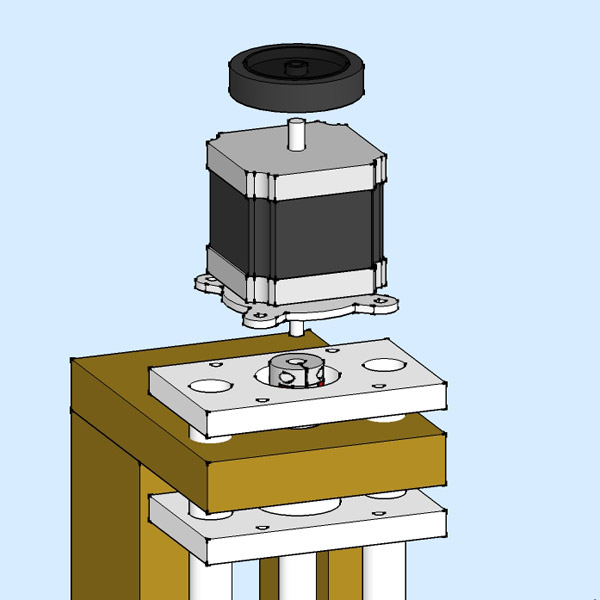

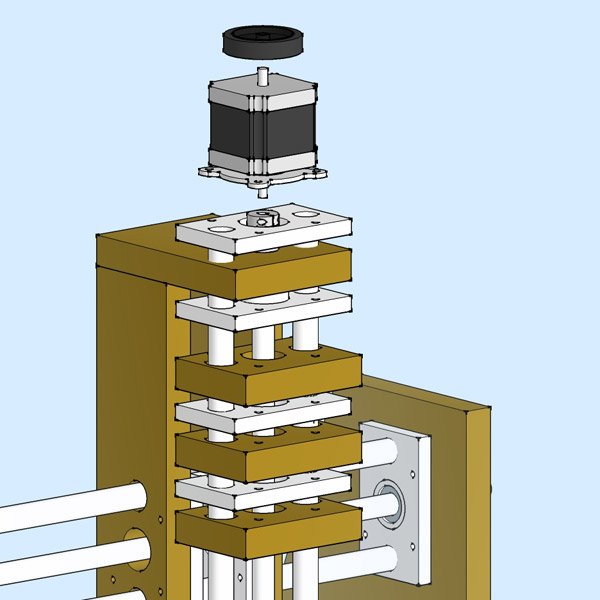

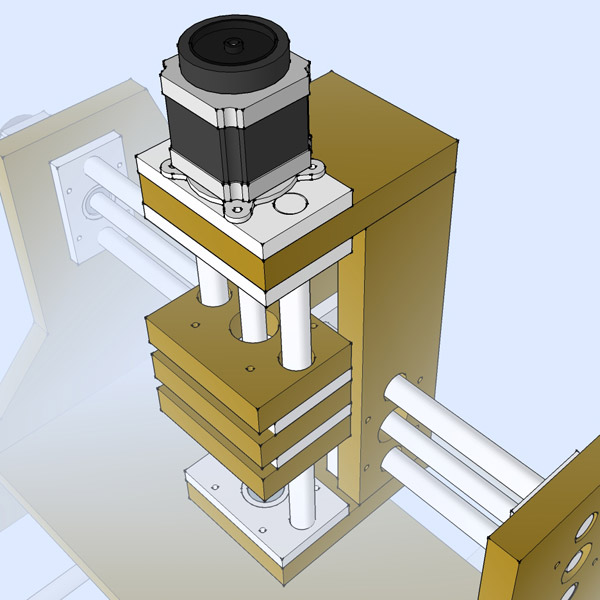

Oś Z

To samo mocowanie wałków i silnika + warstwowa konstrukcja wózka. Wstawki poliamidowe (tutaj pewnie z domieszką śr. smarnego) działają jako łożyska, fragmenty sklejki to elementy nośne.

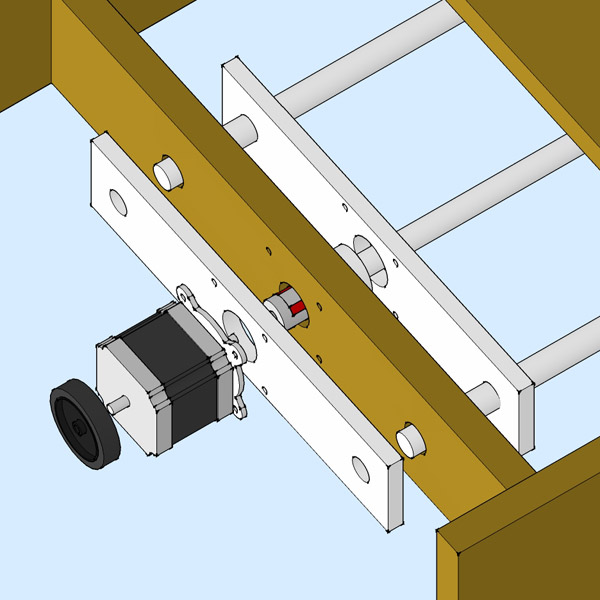

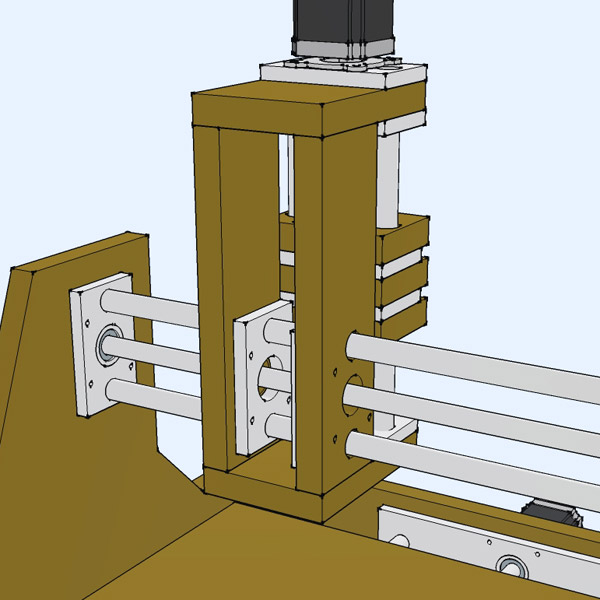

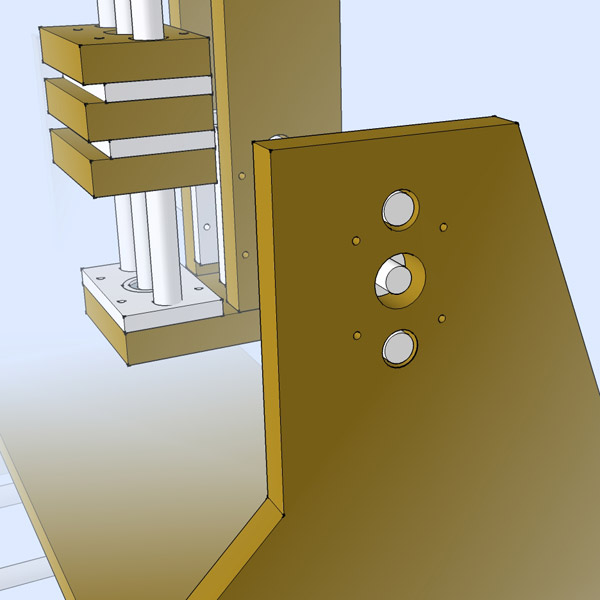

Stół

W tej chwili stół ma mieć możliwość wyjazdu poza obrys konstrukcji. Mocowanie silnika i wałków jak wyżej. Mam problem z zaprojektowaniem łożysk ślizgowych - jako że wałki są rozstawione szerzej, łożyska powinny być raczej jednolite i długie - rozwiązanie z pozostałych osi się nie nadaje.

Uwagi

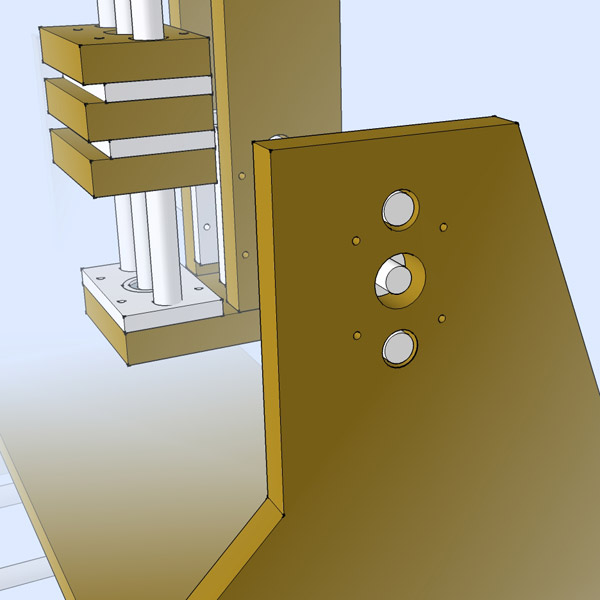

Wstawki poliamidowe zaprojektowałem tak, żeby pasowały w wielu miejscach konstrukcji (nie tworząc osobnych kształtów do różnych osi). Dzięki temu maszyna składa się 10 identycznych płytek 100x60mm i trzech 270x60mm.

Prosiłbym o przejrzenie rysunków i wszelkie rady dot. konstrukcji, zanim oddam elementy do cięcia...

...a skoro o tym mowa:

Zapytanie: Czy któryś z forumowiczów byłby chętny do wykonania wspomnianych wyżej poliamidowych elementów? Prosiłbym o wycenę w tym wątku. Od razu mówię, że materiału nie mam.

Za mną wiele godzin czytania for, oglądania rysunków technicznych i projektowania. Przede mną wiele godzin wcielania projektu w życie. Jednak zanim utopię niemałą ilość pieniędzy i czasu, chciałbym poradzić się w sprawach konstrukcyjnych.

Założenia dot. maszyny:

- • materiały konstrukcyjne: sklejka 20mm, poliamid gr. 10mm, poliamid + olej

• zastosowanie: drewno (cięcie sklejki, frezowanie MDF, nawiercanie drewna liściastego), laminat (PCB), pleksi

• obszar roboczy: nie większy niż 300x300mm

• budżet: minimalny

- • napęd: silniki 0,6Nm + śruby trapezowe 14x4,

• transport: wałki 16mm, łożyska ślizgowe z poliamidu wzbogaconego o olej,

• wrzeciono: stara frezarka Makity (~26tyś. obr.) + tuleje redukcyjne na frezy, ew. Dremel do pracy w pleksi

• frezy: mam dostęp do zużytych frezów dentystycznych (przyszło mi to do głowy na fotelu dentystycznym, jestem ciekaw czy to dobry pomysł)

- • współpraca poliamidu z wałkami (wystarczająco śliski?), wytrzymałość tego materiału,

• w projekcie konstrukcja umożliwia wyjazd stołu poza obrys całej maszyny - nie jestem pewien, czy zależy mi na takim powiększeniu pola roboczego (i czy będzie dość stabilny)

Idea jest prosta - poliamid działa przede wszystkim jako element pozycjonujący wałki, łożysko i silnik. Od strony silnika wałki przechodzą przez obie poliamidowe wstawki i przez sklejkę. Otwór w sklejce jest większy - to miejsce na wstrzyknięcie kleju po zmontowaniu całości - umocni to konstrukcję i powinno dobrze tłumić drgania. Dodatkowy plus to odpowiednie dystansowanie silnika - powstaje idealna przestrzeń na sprzęgło kłowe (20x25mm).

Oś Z

To samo mocowanie wałków i silnika + warstwowa konstrukcja wózka. Wstawki poliamidowe (tutaj pewnie z domieszką śr. smarnego) działają jako łożyska, fragmenty sklejki to elementy nośne.

Stół

W tej chwili stół ma mieć możliwość wyjazdu poza obrys konstrukcji. Mocowanie silnika i wałków jak wyżej. Mam problem z zaprojektowaniem łożysk ślizgowych - jako że wałki są rozstawione szerzej, łożyska powinny być raczej jednolite i długie - rozwiązanie z pozostałych osi się nie nadaje.

Uwagi

Wstawki poliamidowe zaprojektowałem tak, żeby pasowały w wielu miejscach konstrukcji (nie tworząc osobnych kształtów do różnych osi). Dzięki temu maszyna składa się 10 identycznych płytek 100x60mm i trzech 270x60mm.

Prosiłbym o przejrzenie rysunków i wszelkie rady dot. konstrukcji, zanim oddam elementy do cięcia...

...a skoro o tym mowa:

Zapytanie: Czy któryś z forumowiczów byłby chętny do wykonania wspomnianych wyżej poliamidowych elementów? Prosiłbym o wycenę w tym wątku. Od razu mówię, że materiału nie mam.