Moje założenia, potrzeby i nadzieje:

- materiał obrabiany PCB (frezowanie ścieżek oraz wiercenie), tworzywa sztuczne (obudowy), może drewno;

przede wszystkim jednak PCB - metoda termotransferu ("żelazkowa") jest frustrująca przy wykonywaniu

układów z elementami LQFP (mikrokontrolery ARM)

- dokładność i "powtarzalność" frezowania na małym obszarze (10-20mm x 10-20mm) - frezowanie konturów

ścieżek grubości 0,25mm, z odstępem 0,25mm frezem 0,1-0,2mm

- obszar roboczy mniej istotny, wyszło około 600x220x80

- wrzeciono niedużej mocy (proxxon FBS 240/E)

- konstrukcja drewniana

- "mało zakupów" - wykorzystanie tego co mam, część z odzysku - innymi słowy, tanio

- samo zaprojektowanie, składanie i uruchomienie ma dostarczyć satysfakcji wykonania czegoś konkretnego (tj. przydatnego)

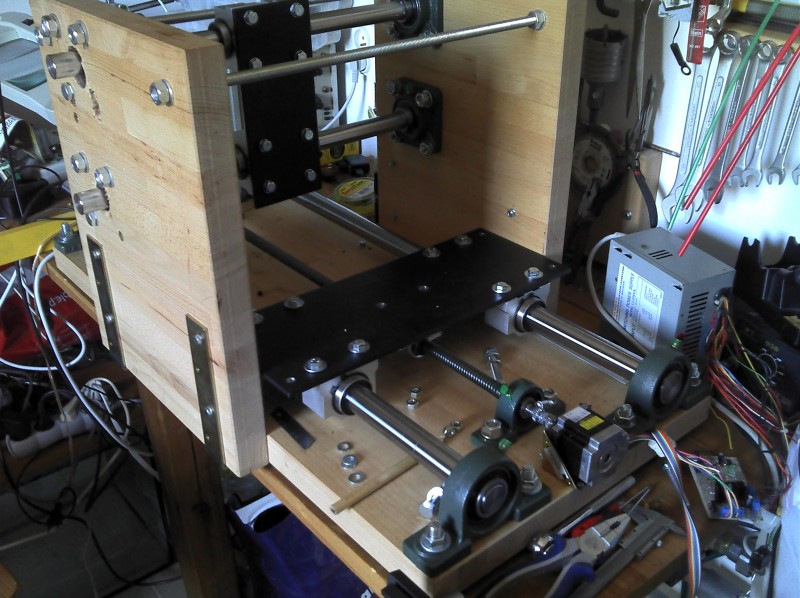

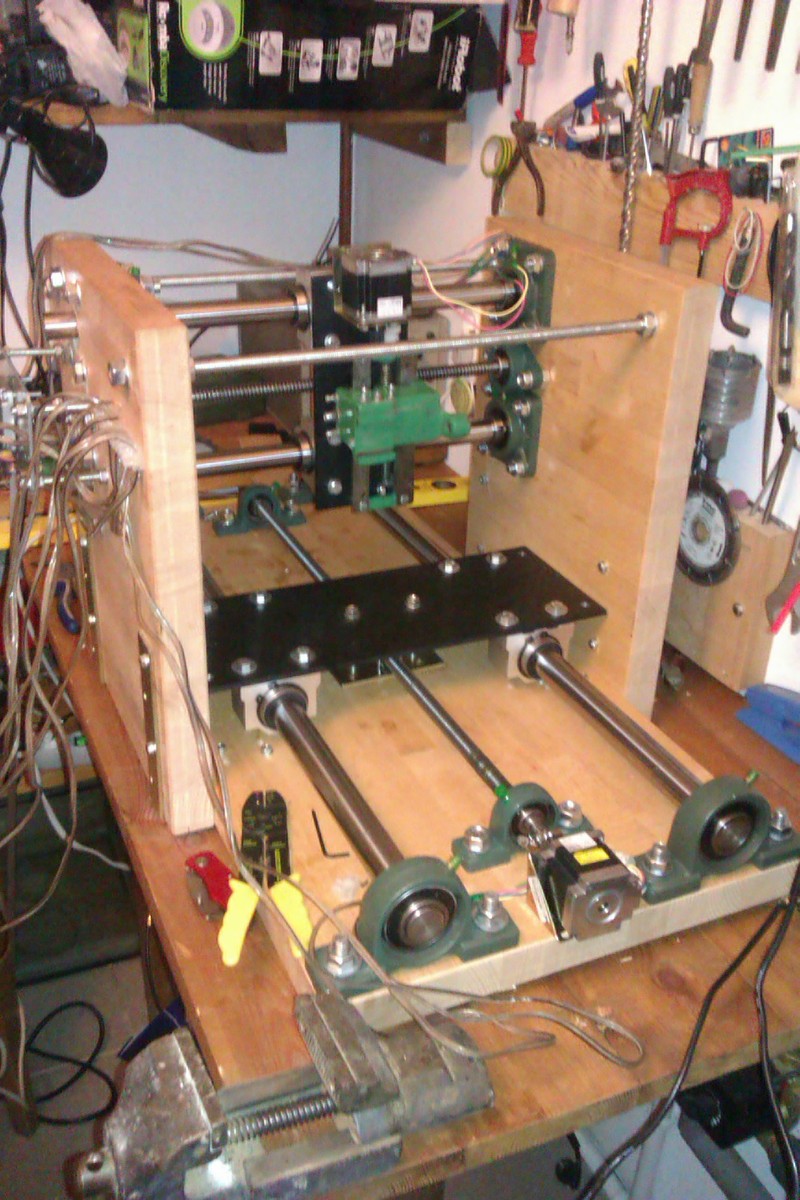

Szkielet powstał na bazie pozostałych po blacie kuchennym desek bukowych, grubości 40mm. Złączyłem je za pomocą kątowników

grubości 4mm, zaś powierzchnie styku skleiłem. Pionowe deski usztywnione 2 prętami gwintowanymi (chyba 12).

Mechanizm osi X (najdłuższa) opiera się na wałkach niepodpartych fi 30, z nałożonymi na nie 4 łożyskami liniowymi. Wałki zamocowane

na łożyskach UCP 206. Wózek osi X to blacha stalowa gr. 6mm, do której przymocowana będzie blacha (również 6mm) zakrywająca całe pole

robocze (wraz ze śrubą i prowadnicami). Śruba napędowa trapezowa 16x4, 1 x nakrętka stalowa.

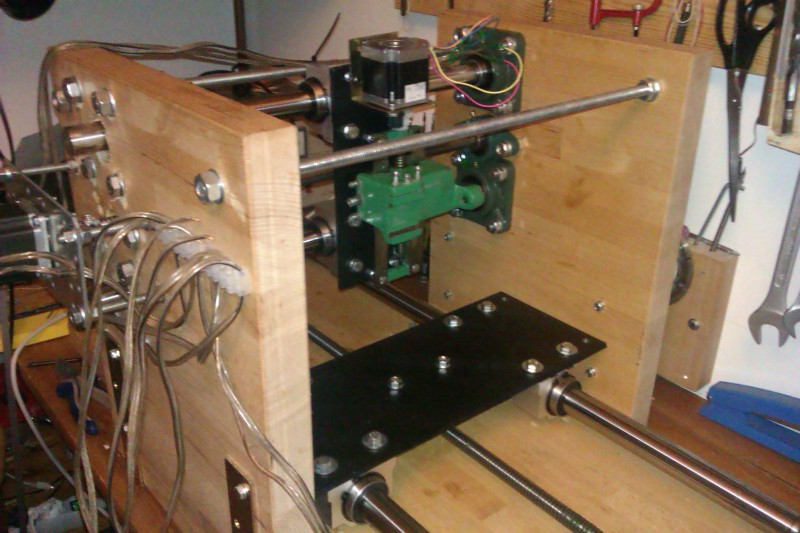

Oś Y to wałki również niepodparte fi 25, 4 łożyska i blacha tej samej grubości. Śruba i nakrętka 14x4.

Oś Z jest z odzysku. Składa się na nią support z tokarki, z którego wykorzystana będzie tylko jedna, najdłuższa oś.

Mocno na wyglądzie całości odbiło się "projektowanie podczas realizacji" - to jest też nauczka na przyszłość. Warto przeznaczyć

wcześniej czas na zaprojektowanie niż później stracić kilka razy więcej na poprawianie

Napęd frezarki wykonany z 3 silników krokowych (z allegro, wylicytowane po 20-kilka zł/szt). Przeniesienie napędu dla osi X i Y to

sprawdzony i przede wszystkim tani wąż

śrubą supportu.

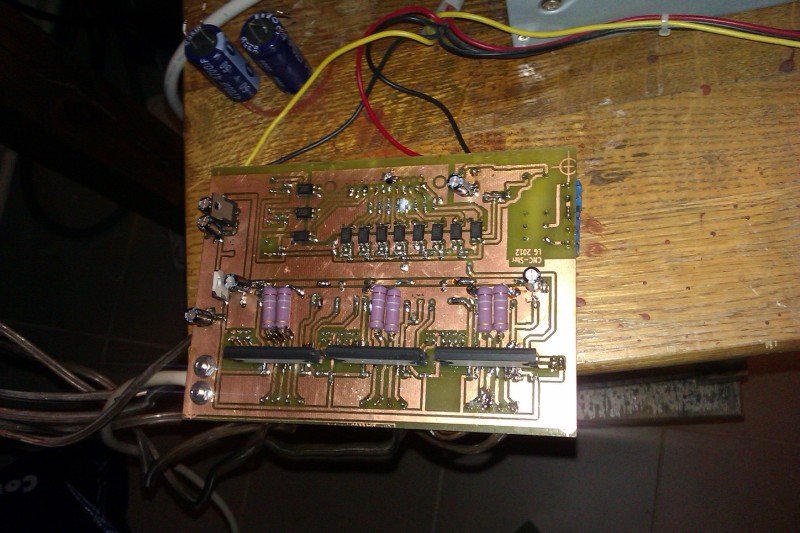

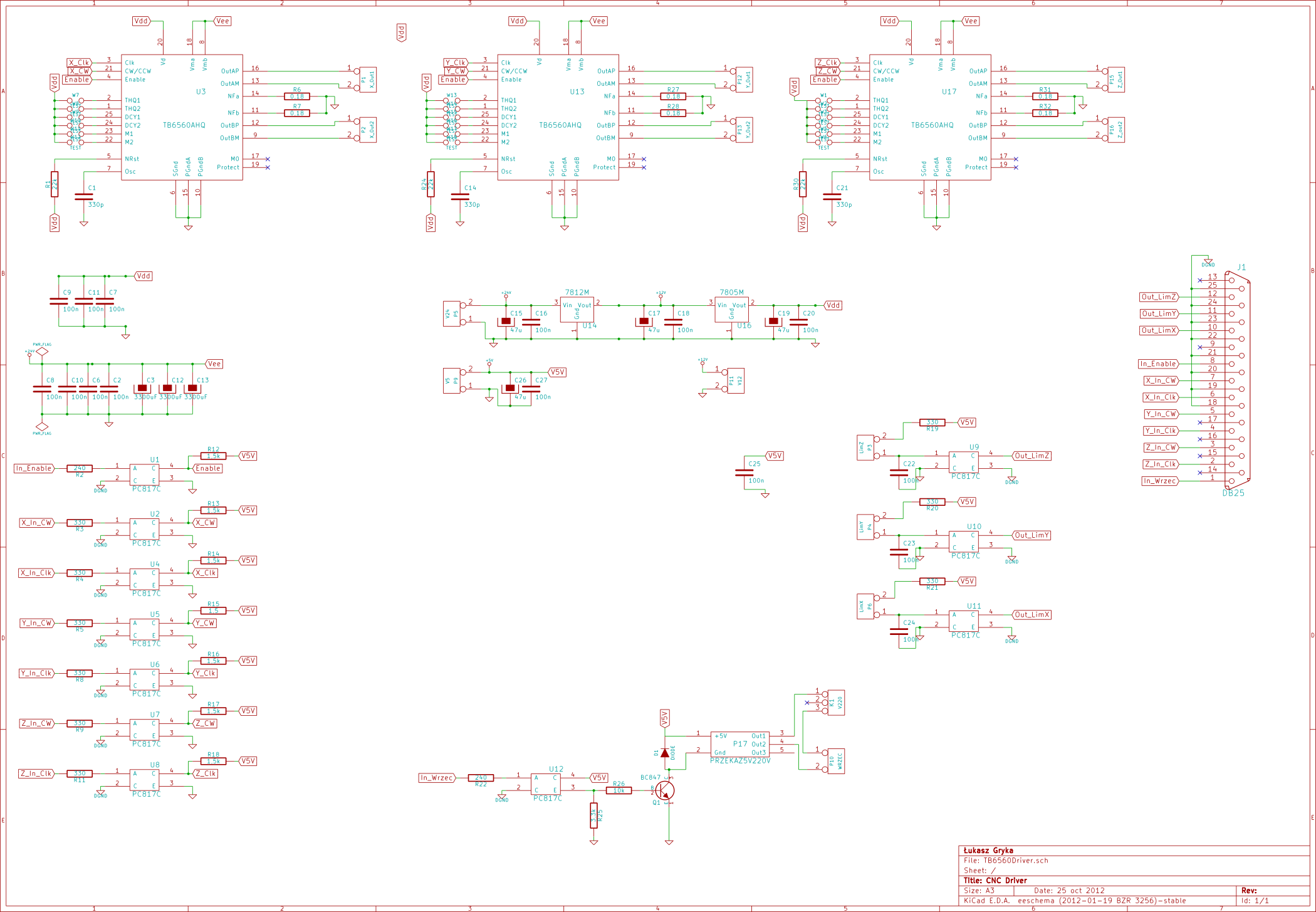

Sterownik rozrysowałem i wykonałem na popularnych układach TB6560. Sterowanie standardowe dla 3 osi (3x CLK/CWCCW, 1x ENABLE), 3xWEJSCIE na

krańcówki i 1XWYJSCIE na wrzeciono. Zasilane na razie z komputerowego ATX'a, co będzie i tak trzeba zmienić - bo dla załączonych, nieruchomych silnikach

włącza się zabezpieczenie prądowe (mimo deklarowanych 14A dla 12V, ale pozostałe linie są nieobciążone).

W sterowniku dopiero po uruchomieniu (i grzaniu TB6560, a na razie radiator nie jest przymocowany) przyszła mi myśl na ograniczenie prądu podczas postoju.

Będzie zrealizowane to zewn. układem opartym na AVR (aby nie prasować kolejnej płytki). Po wczorajszych testach wychodzi mi możliwość próbkowania

3 pinów CLK z częstotliwością 2 MHz (8cykli/16MHz CPU). Czyli o ile port fizycznie sobie poradzi, powinno chodzić.

Do pierwszego, właściwego uruchomienia pozostało wykonanie:

- mocowania do wrzeciona

- zasilacza

- przymocowanie blatu osi X

- obudowy na elektronikę i zasilanie

- krańcówki

Testy jakie do tej pory wykonałem:

- prędkość przesuwu osi X: 31mm/s (może się zmniejszyć z uwagi na to, że testowałem bez blatu roboczego, który jest ciężki)

- prędkość przesuwu osi Y: 31mm/s

- prędkość przesuwu osi Z: 7mm/s (śruba ze skokiem 2mm, przekładnia) - tu będzie jeszcze mniej, jak będzie mocowanie wrzeciona + same wrzeciono.

- dla X/Y przyspieszenie około 100-110 mm/s2.

Luzów na osi X i Y nie wyczułem żadnych (mimo solidnego targania), w supporcie muszę unieruchomić śrubę, ruszającą się wzdłuż osi Z.

To na razie tyle, kolejne postępy będę raportował

Zdjęcia niestety tylko w takiej jakości...

--

Pozdrawiam,

Łukasz Gryka