Strona 1 z 1

Podcięta brama

: 27 gru 2011, 20:48

autor: ursus_arctos

Witam ponownie!

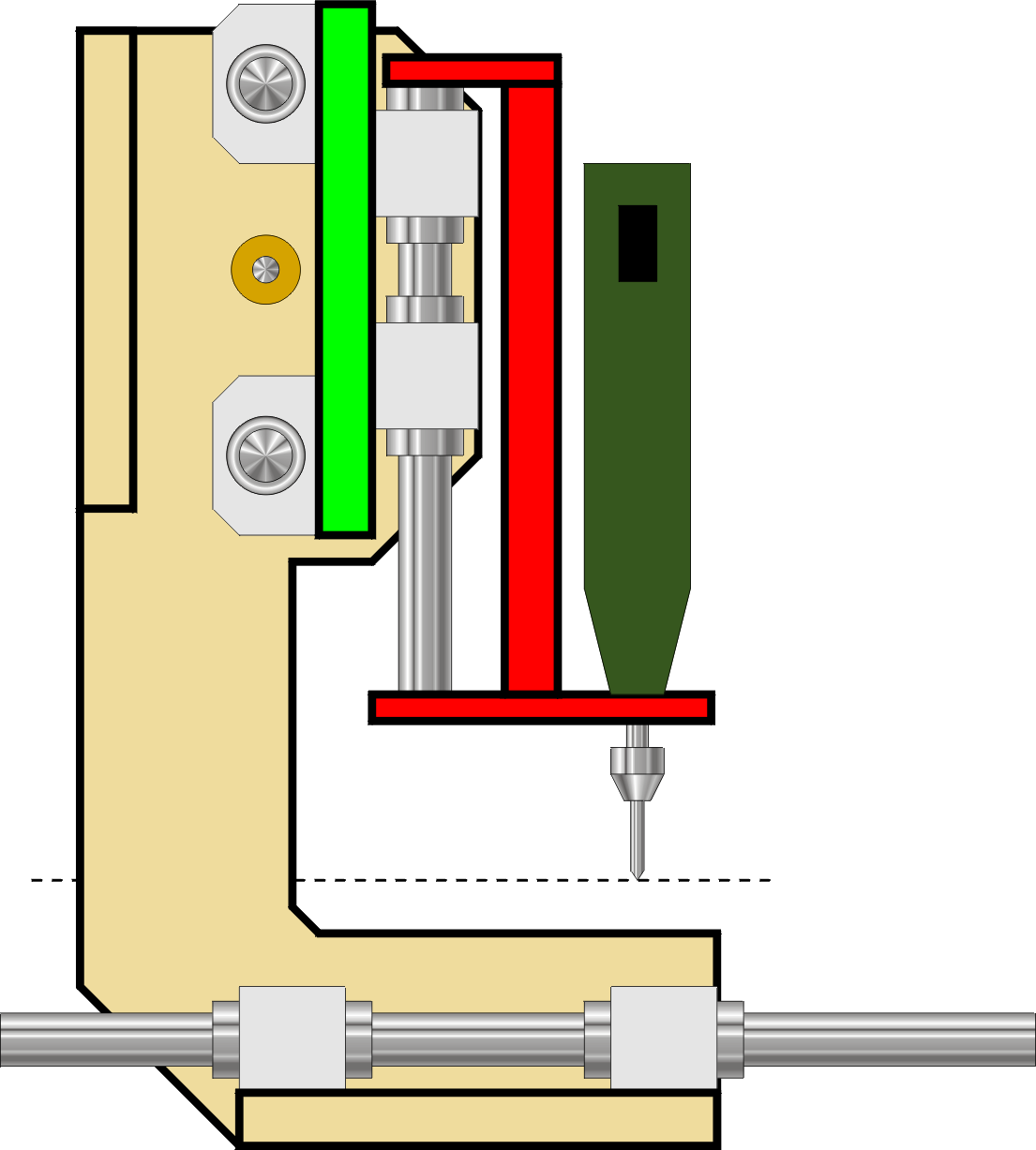

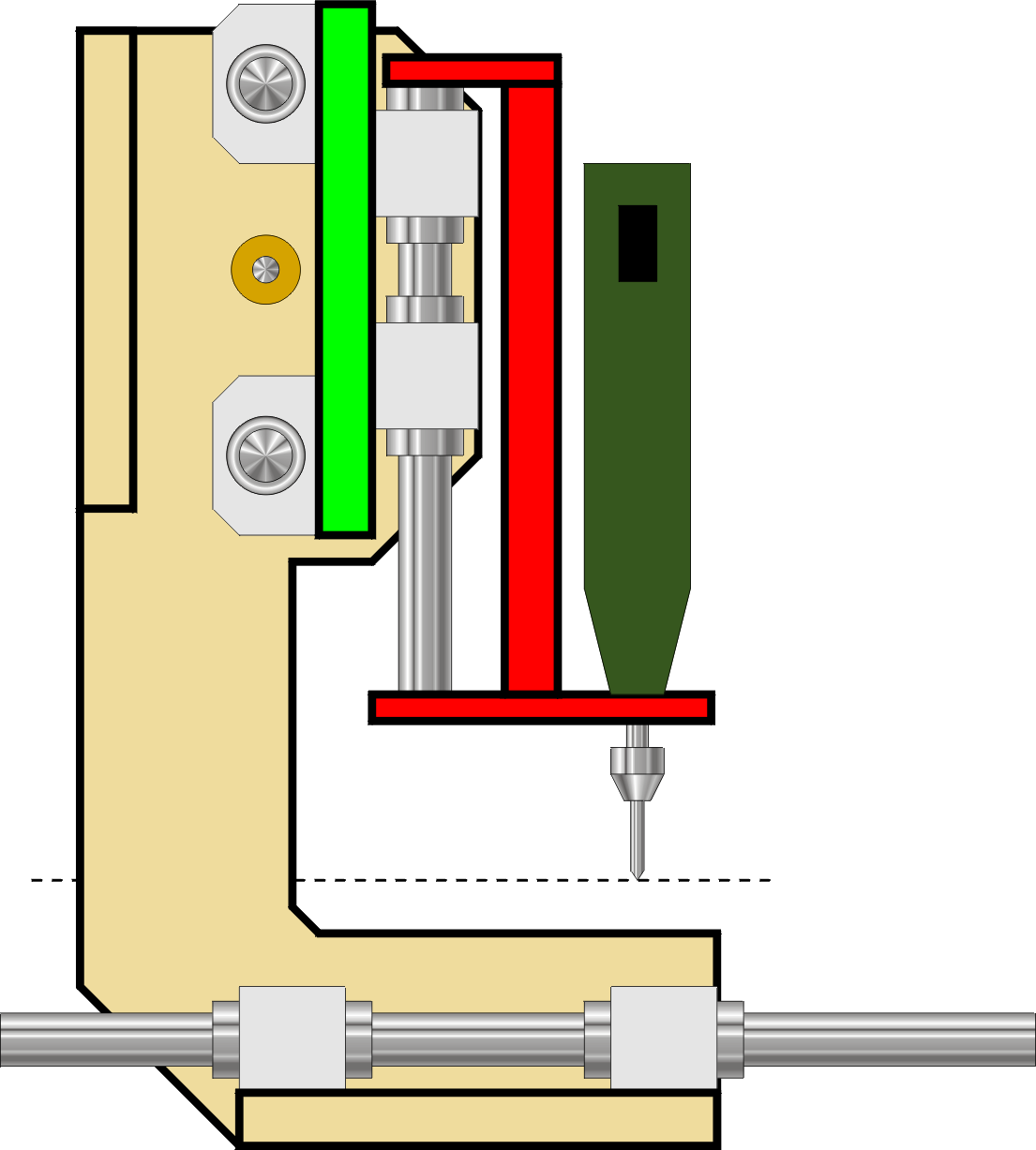

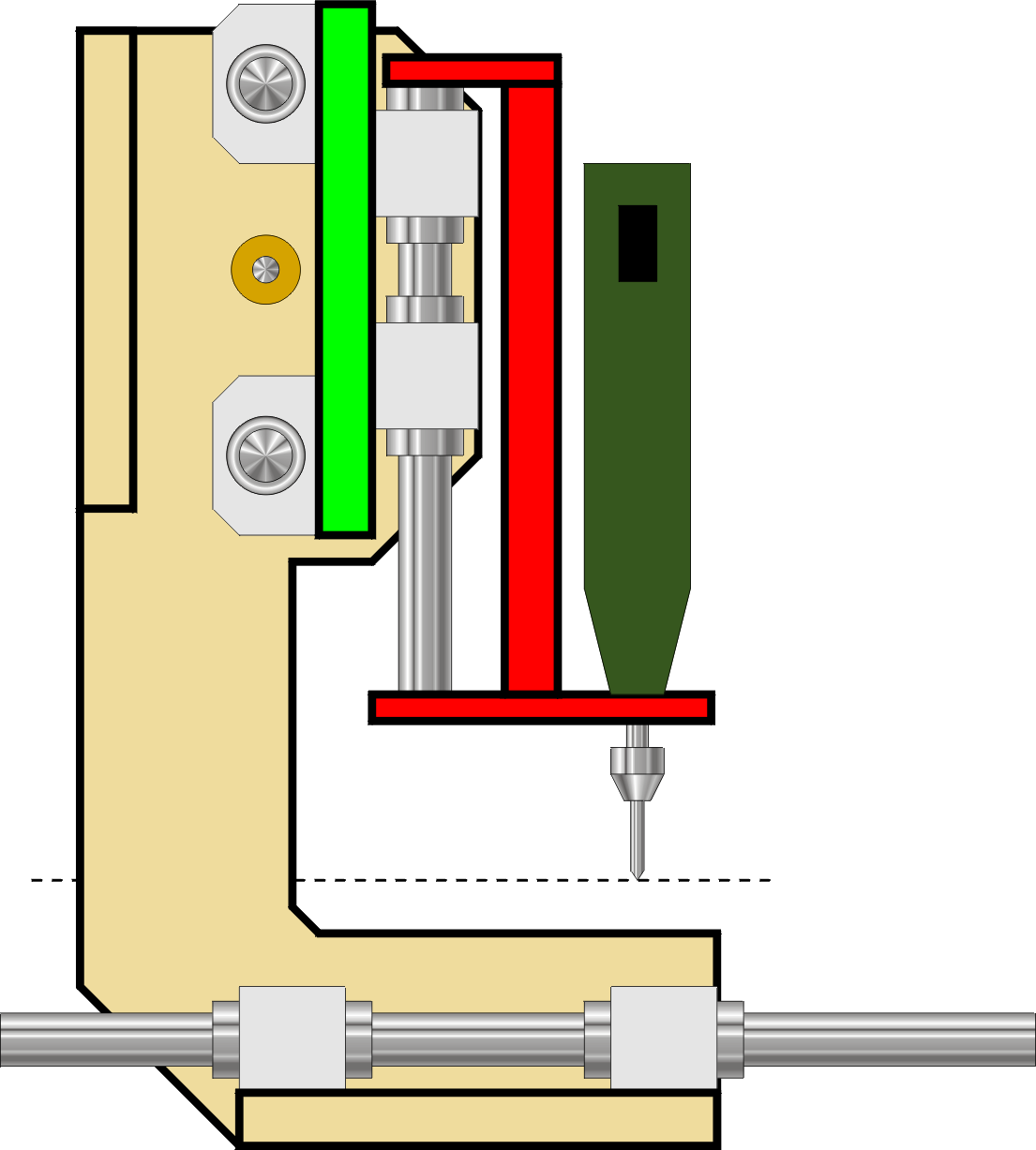

Jak niektórzy już wiedzą, planuję budowę nowej bramy do swojej drewnianej maszynki. Podczas użytkowania wersji dotychczasowej zaobserwowałem potrzebę obróbki materiału nie mieszczącego się pod bramą - w związku z tym nowy projekt bramy zawiera istotne podcięcie - boki bramy są przesunięte do tyłu.

Materiał to podwójna sklejka wodoodporna (razem 36 mm grubości). Czy taki projekt jest sensowny?

: 27 gru 2011, 22:18

autor: Zienek

czy jest sens przesuwać łożyska "do przodu". IMO sztywniej trzymałyby konstrukcję, gdyby były umieszczone bardziej pod kolumną bramy. Im są bardziej z przodu, tym większą robią dźwignię. Czy tak? Czy stoi za tym jakaś inna filozofia?

: 27 gru 2011, 23:26

autor: Zbych07

Jeśli takie specyficzne potrzeby występują u Ciebie sporadycznie, to może lepiej pomyśleć o takiej modyfikacji Z-ki,

żeby w razie potrzeby była możliwość zamocowania wrzeciona w większym oddaleniu od jego typowego położenia ?.

Czasem też rozmyślam o "podciętej konstrukcji".

Te które najbardziej mi się podobają to :

To oczywiście inna kategoria sprzętu, ale powinny bardzo dobrze sprawować się przy

obróbce detali przerastających gabaryty frezarki.

: 27 gru 2011, 23:52

autor: ursus_arctos

@Zienek: łożyska są tak, aby oś wrzeciona znajdowała się nad prostokątem wyznaczonym przez łożyska. Dźwignia w końcu zaczyna się tam, gdzie działa siła - a siła działa na napęd i na frez. Wszystkie ciężkie elementy (wałki osi X i Z, krokówki, wrzeciono) są nad łożyskami.

Co do "wysuwanej" zetki - jest to interesująca koncepcja, chociaż nie wiem, na ile tego typu potrzeby będą u mnie sporadyczne. Już pierwsze, co robiłem na maszynie (nogi do mebla) wymagało modyfikacji projektu, gdyż noga była ułożona w osi ruchu bramy (oznaczenie robocze Y), gdzie jest mniejszy zakres ruchu. W osi X zakres byłby dobry, ale element nie mieścił się. Kolejnym przykładem są elementy modelarskie - balsa jest sprzedawana w pasach 100x10cm - ułożenie w poprzek daje większe pole obróbki, ale trzeba materiał wstępnie przyciąć (zostawiając miejsce na przytwierdzenie do stołu) co zwiększa ilość odpadów - a nierzadko obrabia się półfabrykaty, które są po prostu większe i nie można ich przyciąć. Przesuwanie materiału i ponowny montaż to masa roboty + utrata dokładności. Również elementy do kolejnych maszyn (realistycznie patrząc widzę, że na tej maszynie się nie skończy i pewnie w końcu jakaś metalowa lub betonowa się przytrafi) też będzie lepiej obrabiać z dostępnym większym zakresem ruchu

: 28 gru 2011, 18:42

autor: Dagome

To może przerób całkowicie maszynkę na taką ze stołem krzyżowym?

Podobnie do kolegi

smouki:

: 28 gru 2011, 22:18

autor: ursus_arctos

To nie wchodzi w grę z kilku względów:

1. Zajmowane miejsce. Maszyna z ruchomą bramą jest najmniejszą konfiguracją przy danym polu roboczym, a stoi to-to u mnie na biurku.

2. To oznacza robienie wszystkiego od nowa - tak przynajmniej zostaje system ruchu bramy. Jest to o tyle istotne, że zamocowanie wałków bramy było dość problematyczne, z uwagi na fakt, iż nie dysponuję odpowiednimi narzędziami. Elementy bramy mogę obrobić na obecnej maszynie.

3. Przy maszynie z ruchomym stołem obrabianie dużego elementu jest trudne, gdyż trzeba nie tylko go upchnąć na stole, ale również zapewnić miejsce dla jego ruchu.

Ogólnie, po pewnych przemyśleniach zdecydowałem się, że zrobię taką podciętą bramę (może ew. ciut mniej podciętą, ale co najmniej 10cm). Sklejka w płaszczyźnie laminacji jest bardzo sztywna, powinna się dobrze trzymać nawet na niewielkim słupku z boku a podwójna warstwa powinna zapewnić sensowną sztywność boczną. W razie problemów ze sztywnością, dechy ze starej bramy potnę na przypory do nowej i będzie git.

: 28 gru 2011, 22:31

autor: Zienek

Rozumiem już. Tłumaczę to tak, że łożyska mają większą podatność na luzy niż "cofnięta brama" na "zginanie".