Ploter frezujący do materiałów miękkich...

: 24 paź 2010, 14:40

Witam

Minęło sporo czasu od popełnienia pierwszej maszynki. W trakcie jej budowy zgromadziłem (chyba pod wpływem impulsu , bo, jak patrzę na to co zakupiłem

, bo, jak patrzę na to co zakupiłem  ) kilka wałków, łożysk i innych detali. Jednak przez te miesiące wymagania urosły...

) kilka wałków, łożysk i innych detali. Jednak przez te miesiące wymagania urosły...

Mimo wszystko, żeby materiał się "nie zmarnował" postanowiłem wykonać z tego co mam maszynę "poziom wyżej" od poprzedniej:

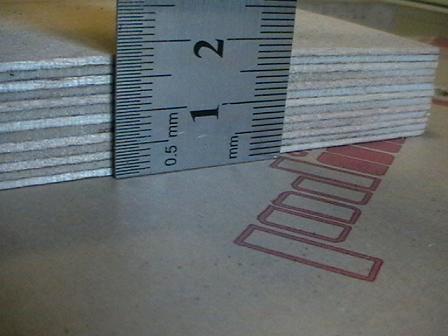

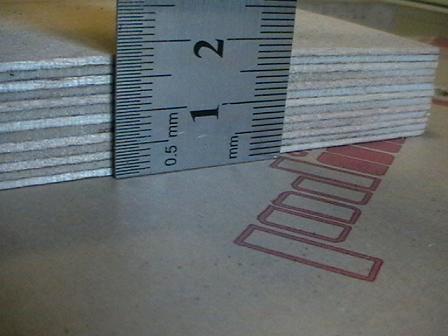

Materiał z jakiego wykonuję konstrukcję to sklejka 18mm

oraz płyta wiórowa 38mm

Założone pole pracy około kartka A4 w Z-ce max 80mm. Materiały jakie miedzy innymi będą obrabiane na maszynie to: drewno, pleksi, plastik i podobne materiały miękkie.

Detale: wałki fi 20, łożyska zamknięte, śruby trapezowe 10x2, nakrętki brązowe po jednej na śrubę, silniki krokowe 1,9Nm 2A, sterowniki 2A, zasilacz 36V, wrzeciono... pewnie Kress FME 800, ale jeszcze się zastanawiam...

Wszystkie cięcia materiału wykonywane są wyrzynarką. Wspomagam się kawałkiem profilu aluminiowego jako prowadnicy:

„Prowadnica” znacznie poprawia jakość cięcia.

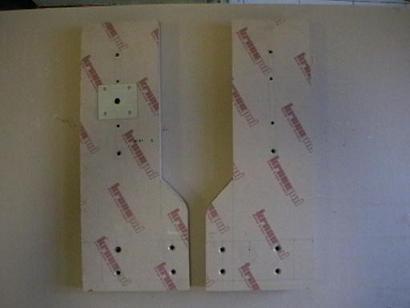

Poniżej dwa identyczne elementy:

Jakość cięcia zadowalająca. Wychodzi „równo” – cokolwiek to znaczy

Komar skrzydła nie wsadzi...

nie wsadzi...

Elementy, które z założenia nigdy nie będą (nie powinny być) rozbierane dodatkowo są sklejane na stałe + wkręty oczywiście.

I pierwsze efekty pracy:

Poniżej próba wywiercenia otworu fi 32 pod łożysko

Niestety, ale wiertło 3-piórowe średnio sobie radzi. Ładnie się wcina w materiał, ale mocno „rozrabia” po drodze... Zwykłe łopatkowe spisało się doskonale.

Minęło sporo czasu od popełnienia pierwszej maszynki. W trakcie jej budowy zgromadziłem (chyba pod wpływem impulsu

Mimo wszystko, żeby materiał się "nie zmarnował" postanowiłem wykonać z tego co mam maszynę "poziom wyżej" od poprzedniej:

Materiał z jakiego wykonuję konstrukcję to sklejka 18mm

oraz płyta wiórowa 38mm

Założone pole pracy około kartka A4 w Z-ce max 80mm. Materiały jakie miedzy innymi będą obrabiane na maszynie to: drewno, pleksi, plastik i podobne materiały miękkie.

Detale: wałki fi 20, łożyska zamknięte, śruby trapezowe 10x2, nakrętki brązowe po jednej na śrubę, silniki krokowe 1,9Nm 2A, sterowniki 2A, zasilacz 36V, wrzeciono... pewnie Kress FME 800, ale jeszcze się zastanawiam...

Wszystkie cięcia materiału wykonywane są wyrzynarką. Wspomagam się kawałkiem profilu aluminiowego jako prowadnicy:

„Prowadnica” znacznie poprawia jakość cięcia.

Poniżej dwa identyczne elementy:

Jakość cięcia zadowalająca. Wychodzi „równo” – cokolwiek to znaczy

Komar skrzydła

Elementy, które z założenia nigdy nie będą (nie powinny być) rozbierane dodatkowo są sklejane na stałe + wkręty oczywiście.

I pierwsze efekty pracy:

Poniżej próba wywiercenia otworu fi 32 pod łożysko

Niestety, ale wiertło 3-piórowe średnio sobie radzi. Ładnie się wcina w materiał, ale mocno „rozrabia” po drodze... Zwykłe łopatkowe spisało się doskonale.