Mam na imię Jarek mieszkam pod Warszawą, jest to mój pierwszy post na forum i pierwsza próba zbudowania plotera, więc proszę o wyrozumiałość i pomoc.

Dodam, że jestem zupełnie zielony w temacie tego typu urządzeń i nigdy nie miałam styczności z takim ploterem cnc.

Przeglądam forum już kilka miesięcy i zdecydowałem się na budowę małego plotera do celów hobbystycznych o gabarytach 1,5m x 1,5m rzeczywisty rozmiar pola roboczego będzie trochę mniejszy, ale muszę się ograniczyć do posiadanego miejsca w piwnicy.

Wymyśliłem sobie że maszynka ma wypalać blachy o grubości od 1 mm do ok. 15mm i frezować w drewnie, co do dokładności obrabianych elementów jaką chciałbym uzyskać to jeszcze nie wiem ale będę się starał o jak najlepsze wyniki.

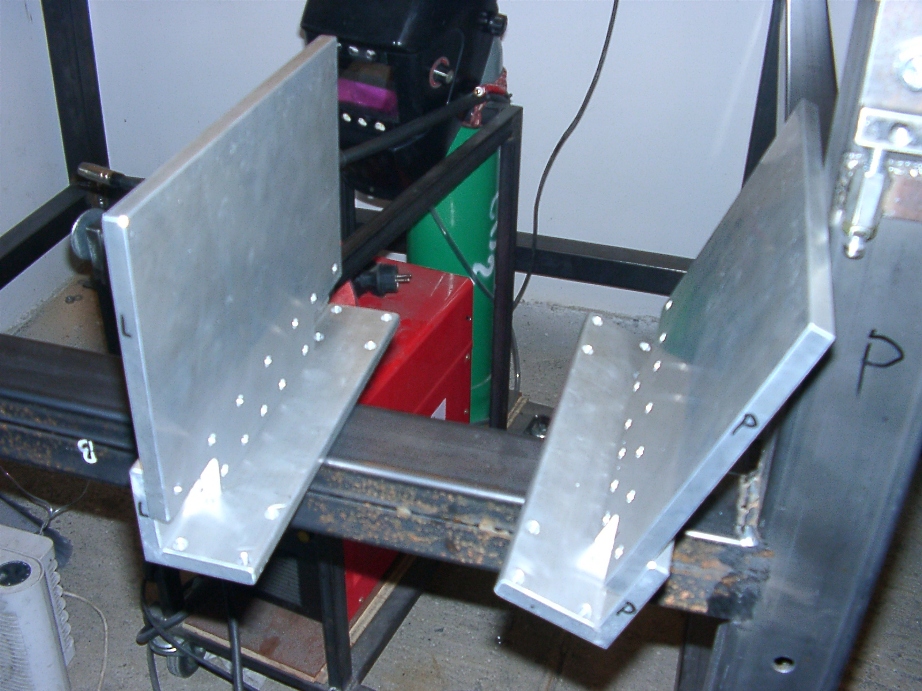

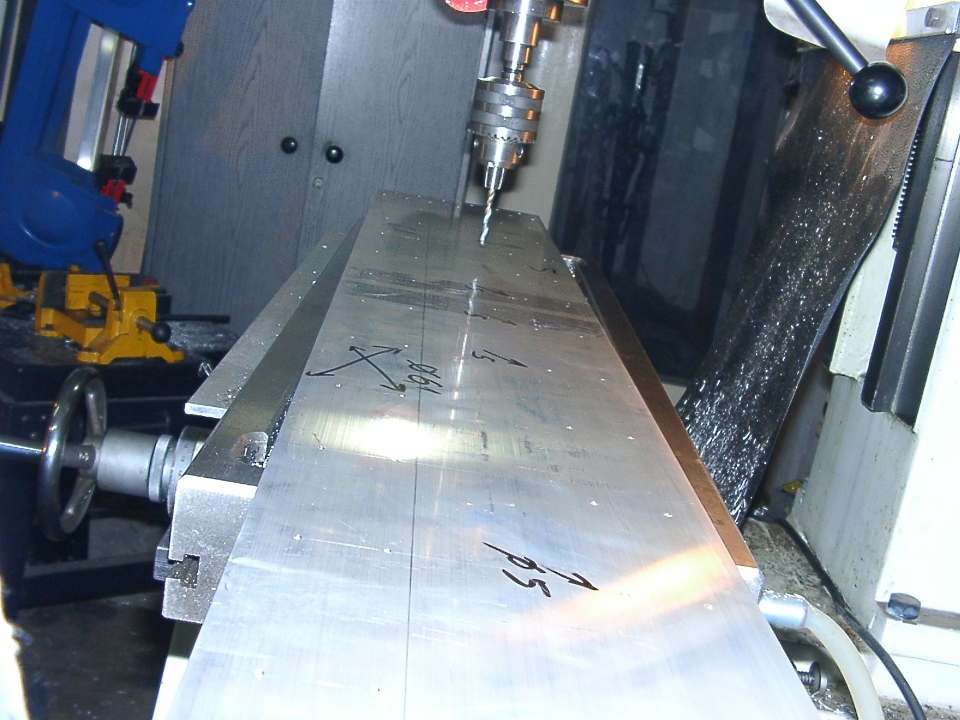

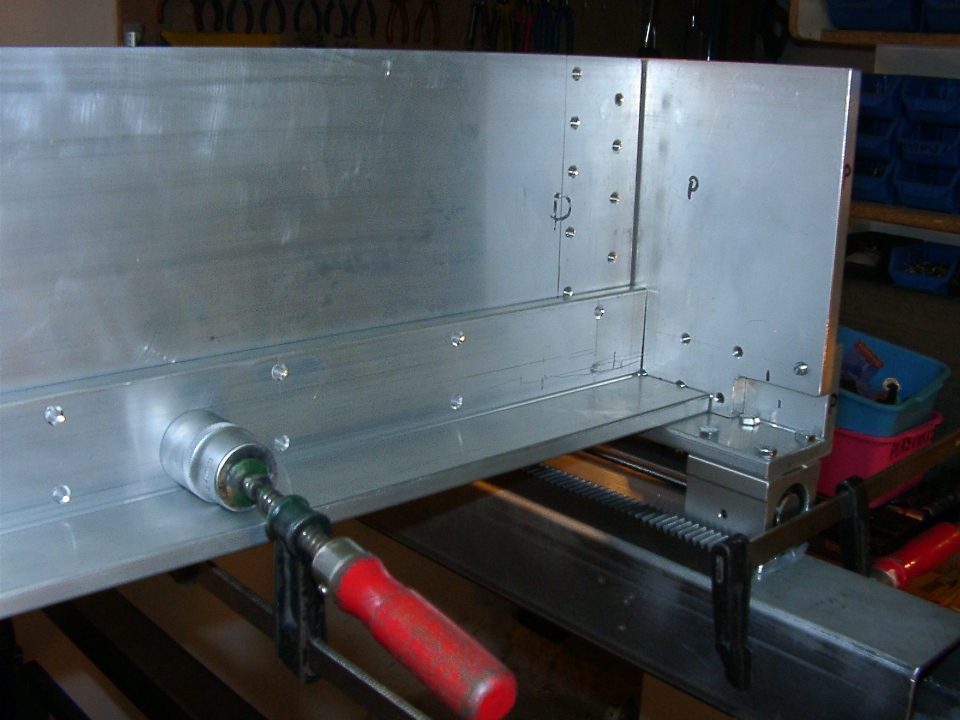

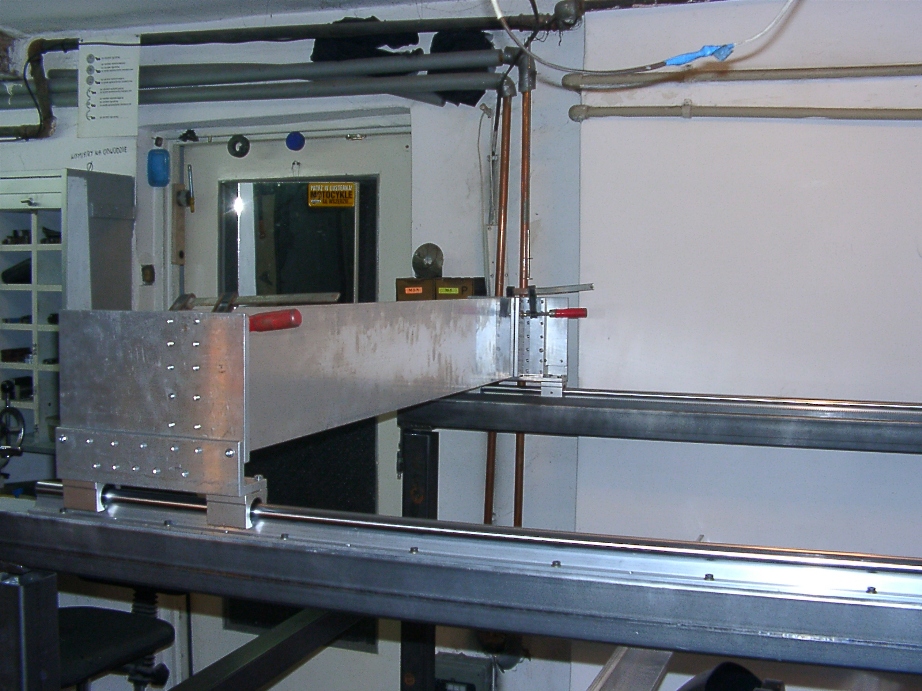

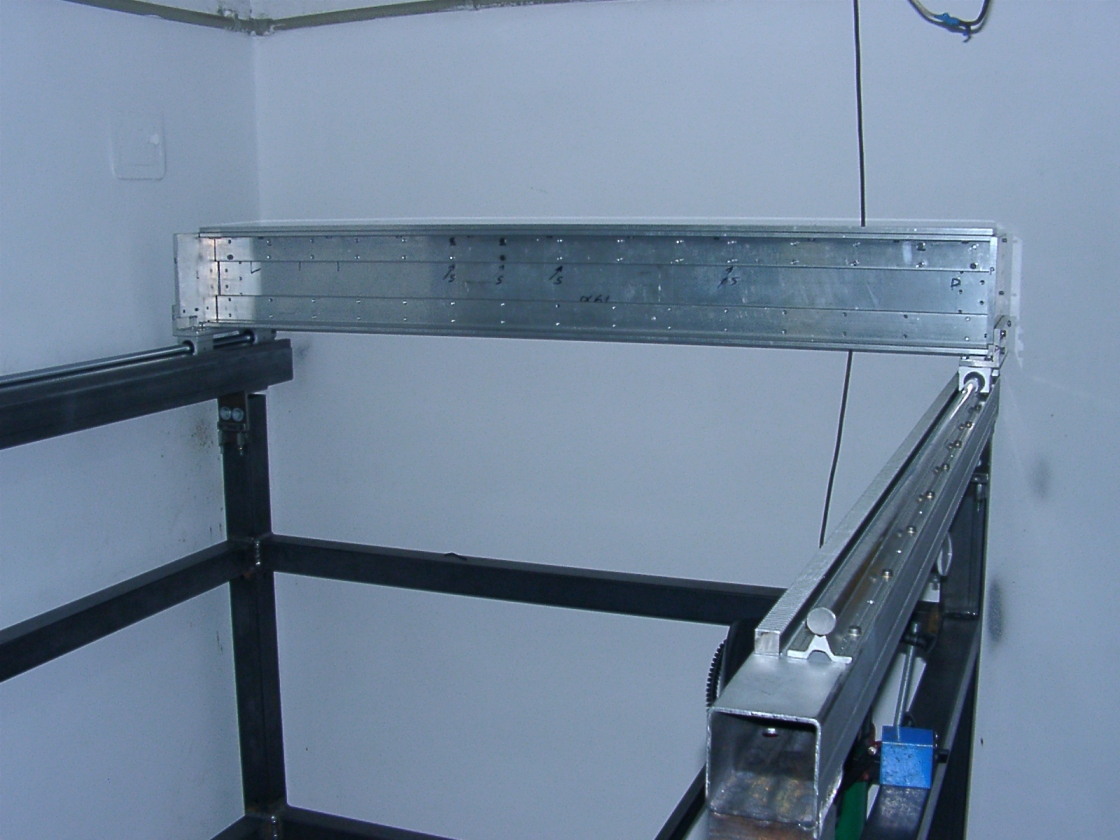

Na razie zbudowałem ramę z profili stalowych 70x70x3 oraz 60x60x3 i zabrałem się za bramę z aluminium głównie kątowniki 60x60x10 i płaskowniki też o gr. 10mm. Na osi x są wałki podparte fi20mm a na y i z będą wałki podparte fi 16mm do napędów bramy x i y będą listwy zębate moduł 1,5mm a zetka będzie na śrubę kulową 16/4 mm

Waga całej bramy będzie miała ok. 50 – 60 kg ale dokładnie jeszcze nie policzyłem.

Wstawiam trochę fotek z przebiegu budowy ramy plotera oraz bramy.

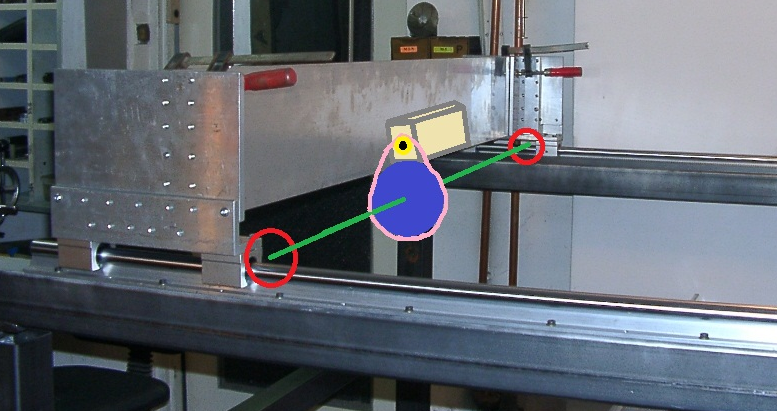

Zrobiłem szkic napędu bramy w osi x

Mam kilka pytań odnośnie tego napędu, jak to powinno wyglądać, jakiej minimalnej średnicy powinien być wałek łączący obie czerwone zębatki żeby była odpowiednia sztywność ? jak dobrać przełożenie pomiędzy silnikiem a zębatkami napędowymi aby można było mieć szybkie przejazdy do wypalania oraz wolne i dokładne przejazdy przy frezowaniu? Wyliczyłem że jeżeli na silniku zębatka będzie miała średnicę 20mm a na środku wałka średnicę 100mm oraz zębatki toczące się po listwach będą miały średnicę 40 mm to na jeden obrót silnika czyli 200kroków brama przesunie się o 25mm, więc jak silnik będzie miał ok. 400 obr/min to wyjdzie prędkość posuwu 10m/min. Wyliczenia te były bez podziału kroku na mikrokroki, bo zastanawiam się czy podział kroku na mikrokroki obniża siłę silnika czy nie ? wyczytałem też że podział kroku wpływa na bardziej płynną pracę silnika i jest to wskazane czy to prawda ?

Proszę o uwagi co sądzicie o mojej konstrukcji oraz o odpowiedzi na moje liczne pytani.

Pozdrawiam wszystkich