Cięcie bl. # 100mm

: 23 gru 2011, 10:00

Witam,

Mam pytanie.

Wczoraj ciąłem blachę:

# 100 mm gat. S355J2+N (czyli stal węglowa).

Cięcie tlenem+propan, dysze typu VVC.

Ciśnienie tlenu tnącego 6.5 bara.

Prędkość 150 mm/min.

Rzadko mi się zdarza ciąć takie grubości zwykle tnę do 60-80 mm.

Otóż wyciąłem 4 haki z czego 2 wyszły idealnie a 2 mocno średnio.

Mocno średnio tzn. zadziory (nadpalenia) na krawędzi cięcia od połowy grubości blachy w dół.

Prędkość dobrałem chyba dobrze 150 mm/min bo pozostałe krawędzie wyszły idealnie.

Otwory Fi 50 mm, które wycinałem wyszły idealnie.

Krawędź cięcia idealnie gładka czyli prędkość dobrana prawidłowo.

Przedmuch idealny, po wyjęciu minimalne ilości szlaki od spodu detalu.

Ale.... w jednym detalu krawędź nadpalona była tak jakby posuw był o wiele za wolny a nie był po pozostałe krawędzie tego detalu wyszły pieknie. Nadpalenia (zęby) od połowy grubości blachy w dół.

W innym detalu inna krawędż się spaprała w ten sam sposób.

Z 4 detali 2 pierwsze wyszły OK, 2 następne mi się nie podobały.

Nie wiem co może byc przyczyną.

Podejrzewam, że coś może być nie tak z ciśnieniem- być może skacze ono podczas cięcia choć tego nie zauważyłem.

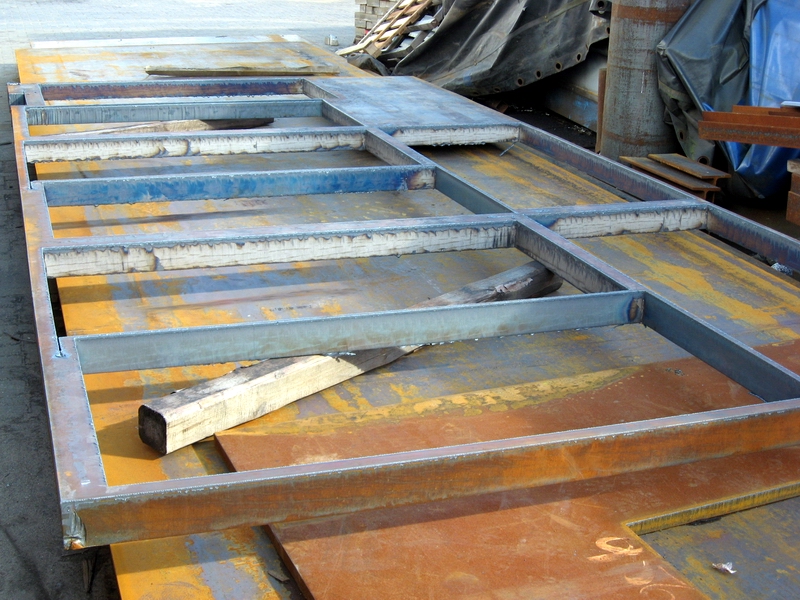

Tłumaczyłem to sobie też odbijaniem płomienia od płaskowników na których leży detal, ale cięcie szło w poprzek nich a nie wzdłuż więc lipa.

Macie jakieś sugestie? Bo podejrzewam, że doświadczenie ma tu kluczowe znaczenia a setki ton pociętych przeze mnie blach do 80 mm jakoś mi w tym przypadku nie pomogły.

Kiedyś borykałem się z nadpaleniem detalu podczas wychodzenia płomienia z obrysu ale z tym sobie poradziłem. Ciąłem blachę # 120 mm i takich jaj nie miałem.

Z góry dzięki za odzew

Mam pytanie.

Wczoraj ciąłem blachę:

# 100 mm gat. S355J2+N (czyli stal węglowa).

Cięcie tlenem+propan, dysze typu VVC.

Ciśnienie tlenu tnącego 6.5 bara.

Prędkość 150 mm/min.

Rzadko mi się zdarza ciąć takie grubości zwykle tnę do 60-80 mm.

Otóż wyciąłem 4 haki z czego 2 wyszły idealnie a 2 mocno średnio.

Mocno średnio tzn. zadziory (nadpalenia) na krawędzi cięcia od połowy grubości blachy w dół.

Prędkość dobrałem chyba dobrze 150 mm/min bo pozostałe krawędzie wyszły idealnie.

Otwory Fi 50 mm, które wycinałem wyszły idealnie.

Krawędź cięcia idealnie gładka czyli prędkość dobrana prawidłowo.

Przedmuch idealny, po wyjęciu minimalne ilości szlaki od spodu detalu.

Ale.... w jednym detalu krawędź nadpalona była tak jakby posuw był o wiele za wolny a nie był po pozostałe krawędzie tego detalu wyszły pieknie. Nadpalenia (zęby) od połowy grubości blachy w dół.

W innym detalu inna krawędż się spaprała w ten sam sposób.

Z 4 detali 2 pierwsze wyszły OK, 2 następne mi się nie podobały.

Nie wiem co może byc przyczyną.

Podejrzewam, że coś może być nie tak z ciśnieniem- być może skacze ono podczas cięcia choć tego nie zauważyłem.

Tłumaczyłem to sobie też odbijaniem płomienia od płaskowników na których leży detal, ale cięcie szło w poprzek nich a nie wzdłuż więc lipa.

Macie jakieś sugestie? Bo podejrzewam, że doświadczenie ma tu kluczowe znaczenia a setki ton pociętych przeze mnie blach do 80 mm jakoś mi w tym przypadku nie pomogły.

Kiedyś borykałem się z nadpaleniem detalu podczas wychodzenia płomienia z obrysu ale z tym sobie poradziłem. Ciąłem blachę # 120 mm i takich jaj nie miałem.

Z góry dzięki za odzew