Palenie dwoma panikami naraz

-

Marcin_FST

Autor tematu - Specjalista poziom 1 (min. 100)

- Posty w temacie: 16

- Posty: 144

- Rejestracja: 20 lut 2009, 19:18

- Lokalizacja: Bydgoszcz

-

cnccad

- Lider FORUM (min. 2000)

- Posty w temacie: 18

- Posty: 3578

- Rejestracja: 24 gru 2006, 11:54

- Lokalizacja: już tylko Mysłowice

- Kontakt:

jaka filozofia ??

płomień na palniku ma być "spokojny" i to jest cała filozofia.

Ustawiasz np. 0,5bar acetylen lub 0,4 propan , 6 bar tlen tnący , tlen podtrzymujący 1,5 bar.

Na palniku kurek z gazem palnym np. acetylen odkręcasz na max. A kurkiem z tlenem do regulujesz płomień i po temacie.

Jak masz układ przegrzewania to robisz to samo z reduktorami do układu przegrzewania ale proporcjonalnie jak do reduktorów pracujących podczas cięcia. Mogą wystąpić różnice , ale to w niczym nie przeszkadza.

Ja obsługiwałem 12 palników i sie zastanawiałem czy nie dało by rady dorzucić jeszcze 4

płomień na palniku ma być "spokojny" i to jest cała filozofia.

Ustawiasz np. 0,5bar acetylen lub 0,4 propan , 6 bar tlen tnący , tlen podtrzymujący 1,5 bar.

Na palniku kurek z gazem palnym np. acetylen odkręcasz na max. A kurkiem z tlenem do regulujesz płomień i po temacie.

Jak masz układ przegrzewania to robisz to samo z reduktorami do układu przegrzewania ale proporcjonalnie jak do reduktorów pracujących podczas cięcia. Mogą wystąpić różnice , ale to w niczym nie przeszkadza.

Ja obsługiwałem 12 palników i sie zastanawiałem czy nie dało by rady dorzucić jeszcze 4

Pozdrawiam robaczki kolorowe :)

-

cnccad

- Lider FORUM (min. 2000)

- Posty w temacie: 18

- Posty: 3578

- Rejestracja: 24 gru 2006, 11:54

- Lokalizacja: już tylko Mysłowice

- Kontakt:

na 12 palnikach przebiłem 55mm .... więc to jest bardzo dużo. Od krawędzi szło na 65mm , ale na jednym przebijałem się na acetylenie przez 700mm. Było ciężko....bardzo ciężko.

wiadomo ...

12 palników ....a dwa tylko dopływy tlenu na wężach fi12mm więc po prostu instalacja nie wydala. po za tym ... i tak było ciężko utrzymać te 12 by się przebijały za pierwszym razem i bez problemów.

Szerokość maszyny 18m długość 55m. Paliłem na niej krótko …1rok. Maszyna … stary messer Cortina robiony pod klienta.

wiadomo ...

12 palników ....a dwa tylko dopływy tlenu na wężach fi12mm więc po prostu instalacja nie wydala. po za tym ... i tak było ciężko utrzymać te 12 by się przebijały za pierwszym razem i bez problemów.

Szerokość maszyny 18m długość 55m. Paliłem na niej krótko …1rok. Maszyna … stary messer Cortina robiony pod klienta.

Pozdrawiam robaczki kolorowe :)

-

cnccad

- Lider FORUM (min. 2000)

- Posty w temacie: 18

- Posty: 3578

- Rejestracja: 24 gru 2006, 11:54

- Lokalizacja: już tylko Mysłowice

- Kontakt:

dzięki.

Gwarantuję że praca była może nie łatwiejsza ale równa obsłudze 4...6 palników.

Elementy duże , a nad wszystkim czuwała automatyka , sprawna automatyka.

Obecnie takich maszyn się już mało produkuje. Do obsługi 1 osoba była przewidziana a do przygotowania 4 osoby. Więc ja tylko miałem samą maszynę , podest gdzie chodziłem i obserwowałem cięcie.

Ale warto coś takiego poćwiczyć.

Plazmy … niestety ale tylko dwie głowice obsługiwałem i to nie jako operator a szkoleniowiec i serwisant.

Zdjęcia umieszczę w galerii , jak odnajdę.

Gwarantuję że praca była może nie łatwiejsza ale równa obsłudze 4...6 palników.

Elementy duże , a nad wszystkim czuwała automatyka , sprawna automatyka.

Obecnie takich maszyn się już mało produkuje. Do obsługi 1 osoba była przewidziana a do przygotowania 4 osoby. Więc ja tylko miałem samą maszynę , podest gdzie chodziłem i obserwowałem cięcie.

Ale warto coś takiego poćwiczyć.

Plazmy … niestety ale tylko dwie głowice obsługiwałem i to nie jako operator a szkoleniowiec i serwisant.

Zdjęcia umieszczę w galerii , jak odnajdę.

Pozdrawiam robaczki kolorowe :)

-

Marcin_FST

Autor tematu - Specjalista poziom 1 (min. 100)

- Posty w temacie: 16

- Posty: 144

- Rejestracja: 20 lut 2009, 19:18

- Lokalizacja: Bydgoszcz

Następna drobnostka mi się dzisiaj nasunęła podczas palenia długich i wąskich detali dwoma palnikami....

Sprawa tyczy się różnicy w wymiarach detali wykonywanych poszczegónymi palnikami...

w tym przypadku kompensacja odpada. Inną rzecz, która miała na to wpływ wyeliminowałem, tzn poprawiłem rozkrój tak, aby palenie detali zaczynało się od strony szczeliny po porzednim cięciu, więc detal cały czas trzymał się blachy najdłuższym bokiem, który był palony na końcu z "wnętrza" materiału.

Zostało kręcenie kurkami na palniku - i tutaj pytanie:

Zakładając, że ilość gazu palnego jest stała, to co daje dodawanie tlenu względem rozmiaru szczeliny? Im więcej tlenu, tym większa/mniejsza szczelina?

Sprawa tyczy się różnicy w wymiarach detali wykonywanych poszczegónymi palnikami...

w tym przypadku kompensacja odpada. Inną rzecz, która miała na to wpływ wyeliminowałem, tzn poprawiłem rozkrój tak, aby palenie detali zaczynało się od strony szczeliny po porzednim cięciu, więc detal cały czas trzymał się blachy najdłuższym bokiem, który był palony na końcu z "wnętrza" materiału.

Zostało kręcenie kurkami na palniku - i tutaj pytanie:

Zakładając, że ilość gazu palnego jest stała, to co daje dodawanie tlenu względem rozmiaru szczeliny? Im więcej tlenu, tym większa/mniejsza szczelina?

-

cnccad

- Lider FORUM (min. 2000)

- Posty w temacie: 18

- Posty: 3578

- Rejestracja: 24 gru 2006, 11:54

- Lokalizacja: już tylko Mysłowice

- Kontakt:

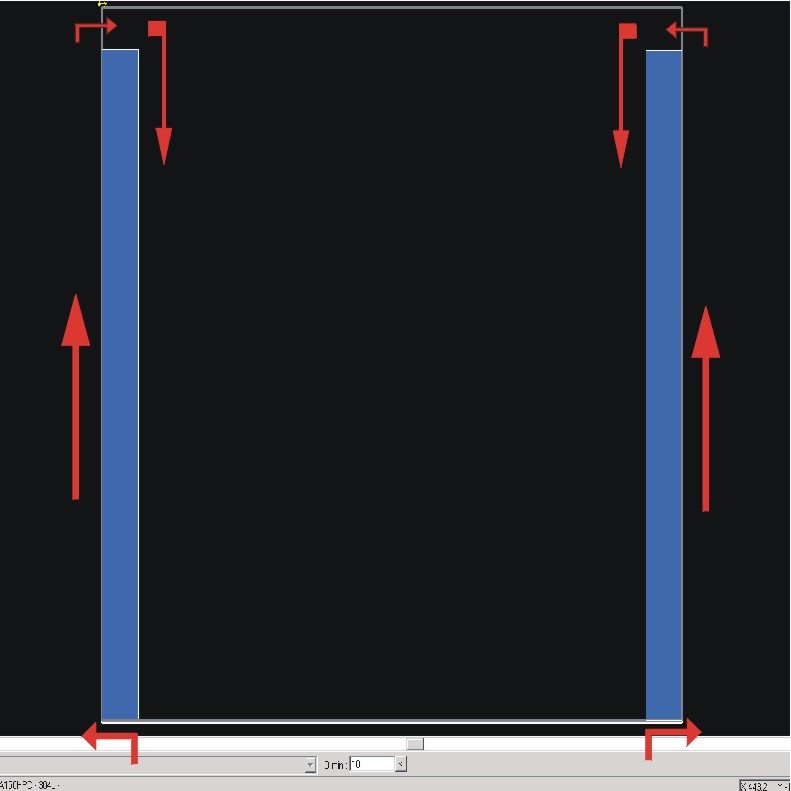

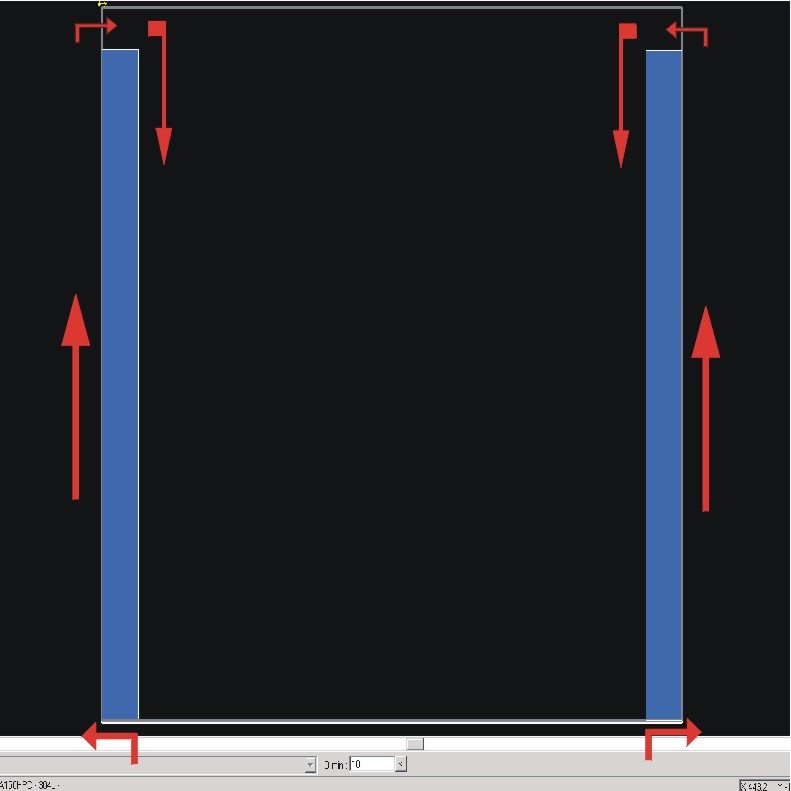

Poniżej jak ja to robiłem jak ciąłem długie pasy ( 12m ) na dwa palniki.

Oczywiście jak stal przychodziła prosto z huty a nie była odprężona lub była słabo odprężona to przy wewnętrznych krawędziach robiłem mostki co np. 1m ….

Tu oczywiście było palenie z CNC.

Jak szło palenie prostoliniowe to paliłem na 4 palniki po prostu wzdłuż i to też zależało czy stal była odprężona czy nie … jak nie to się wpalałem i robiłem mostki co 2m … 3m . Jak tak to ciąłem od brzegu.

Kręcenie tlenem … co daje ??

Daje to że robisz płomień bardziej agresywny lub ustawiasz go spokojniejszy. ( ma to wpływ na trwałość dysz )

A co do szczeliny to ma to taki wpływ że może ale nie musi się ona powiększać.

Dlaczego tak ??

Zależy to od konstrukcji dyszy. Tlen z dyszy jest wydmuchiwany i zwiększając jego ilość to po prostu on musi gdzieś uciec i ucieka dyszą nie tylko w postaci płomienia ale także w postaci gazu pod ciśnieniem wypychający nie dużo ale zawsze coś materiał cięty.

I wówczas zwiększa się szczelina cięcia. Nie są to duże ilości … rzędu dziesiątych milimetra ale również to się ma też do grubości stali. Im grubsza tym mniejsza szczelina po zwiększeniu ciśnienia.

Ale to jest ciężkie do ocenienia jaka dysza jak się Zachowie. Wszystko zależy od kąta wylotowego gazu ( nie mówimy o tlenie tnącym ).

Odpowiedni kąt wylotowy jest jednym z kilku elementów do uzyskania dużych szybkości cięcia i dobrej jakości krawędzi.

Stąd się wziął przedrostek w nazwach dysz u niektórych producentów jak:

„mach xxx ” ... "mach3s" ... "nozzle mach xxx" ... "turbo mach xxx " ... itd

Oczywiście jak stal przychodziła prosto z huty a nie była odprężona lub była słabo odprężona to przy wewnętrznych krawędziach robiłem mostki co np. 1m ….

Tu oczywiście było palenie z CNC.

Jak szło palenie prostoliniowe to paliłem na 4 palniki po prostu wzdłuż i to też zależało czy stal była odprężona czy nie … jak nie to się wpalałem i robiłem mostki co 2m … 3m . Jak tak to ciąłem od brzegu.

Kręcenie tlenem … co daje ??

Daje to że robisz płomień bardziej agresywny lub ustawiasz go spokojniejszy. ( ma to wpływ na trwałość dysz )

A co do szczeliny to ma to taki wpływ że może ale nie musi się ona powiększać.

Dlaczego tak ??

Zależy to od konstrukcji dyszy. Tlen z dyszy jest wydmuchiwany i zwiększając jego ilość to po prostu on musi gdzieś uciec i ucieka dyszą nie tylko w postaci płomienia ale także w postaci gazu pod ciśnieniem wypychający nie dużo ale zawsze coś materiał cięty.

I wówczas zwiększa się szczelina cięcia. Nie są to duże ilości … rzędu dziesiątych milimetra ale również to się ma też do grubości stali. Im grubsza tym mniejsza szczelina po zwiększeniu ciśnienia.

Ale to jest ciężkie do ocenienia jaka dysza jak się Zachowie. Wszystko zależy od kąta wylotowego gazu ( nie mówimy o tlenie tnącym ).

Odpowiedni kąt wylotowy jest jednym z kilku elementów do uzyskania dużych szybkości cięcia i dobrej jakości krawędzi.

Stąd się wziął przedrostek w nazwach dysz u niektórych producentów jak:

„mach xxx ” ... "mach3s" ... "nozzle mach xxx" ... "turbo mach xxx " ... itd

Pozdrawiam robaczki kolorowe :)

-

Marcin_FST

Autor tematu - Specjalista poziom 1 (min. 100)

- Posty w temacie: 16

- Posty: 144

- Rejestracja: 20 lut 2009, 19:18

- Lokalizacja: Bydgoszcz

Czy był materiał odprężany czy nie, to nie wiem.cnccad pisze:Oczywiście jak stal przychodziła prosto z huty a nie była odprężona lub była słabo odprężona to przy wewnętrznych krawędziach robiłem mostki co np. 1m ….

Mostków jeszcze nie robiłem, detale które robiłem praktycznie nie przekraczają rozmiarów 400x400, więc (chyba) nie ma takiej potrzeby. Te kawałki co teraz paliłem, miały długość 950. A paliłem to dlatego, że zostaliśmy przywarci do muru brakiem odpowiedniego płaskownika.

Muszę kiedyś spróbować jak robi się te mostki w FC.

O to to właśnie jest, Rzbieżność niewielka, właściwie pomijalna, ale zaciekawło mnie dlaczego tak jest.cnccad pisze:A co do szczeliny to ma to taki wpływ że może ale nie musi się ona powiększać.

Dlaczego tak ??

Zależy to od konstrukcji dyszy. Tlen z dyszy jest wydmuchiwany i zwiększając jego ilość to po prostu on musi gdzieś uciec i ucieka dyszą nie tylko w postaci płomienia ale także w postaci gazu pod ciśnieniem wypychający nie dużo ale zawsze coś materiał cięty.

I wówczas zwiększa się szczelina cięcia. Nie są to duże ilości … rzędu dziesiątych milimetra ale również to się ma też do grubości stali. Im grubsza tym mniejsza szczelina po zwiększeniu ciśnienia.

-

cnccad

- Lider FORUM (min. 2000)

- Posty w temacie: 18

- Posty: 3578

- Rejestracja: 24 gru 2006, 11:54

- Lokalizacja: już tylko Mysłowice

- Kontakt:

są odpowiednie normy ISO dla tolerancji cięcia i nie powinno się powoływać na nie w ofertach sprzedaży maszyn.

Bo bardzo często sprzedając kiepskiej jakości maszynę jak .np Eckert powołują się na taką normę handlowcy.

A gdy przyjdzie co do czego to sprytnie się z tego wykręcają powołując się na pozycjonowanie narzędzia w maszynie. I tu właśnie chodzi o te dziesiąte milimetra.

Ostatnio słyszałem handlowca właśnie z Eckerta … ma „gadane” ale jak zadałem mu dwa pytania to gość „umarł” w butach.

Więc osoby nie mające pojęcia o maszynach , lub minimalne są przegrani na starcie z takim gadańcem. Potrafi zamieszać równo w tolerancjach cięcia dla ISO ale tak naprawdę jest zielony z cięcia gazowego , plazmowego itd.

A tak naprawdę kupujący nie jest w stanie zmierzyć tego co oferują sprzedający

A tak naprawdę kupujący nie jest w stanie zmierzyć tego co oferują sprzedający

Sorry… odbiegłem od tematu

Bo bardzo często sprzedając kiepskiej jakości maszynę jak .np Eckert powołują się na taką normę handlowcy.

A gdy przyjdzie co do czego to sprytnie się z tego wykręcają powołując się na pozycjonowanie narzędzia w maszynie. I tu właśnie chodzi o te dziesiąte milimetra.

Ostatnio słyszałem handlowca właśnie z Eckerta … ma „gadane” ale jak zadałem mu dwa pytania to gość „umarł” w butach.

Więc osoby nie mające pojęcia o maszynach , lub minimalne są przegrani na starcie z takim gadańcem. Potrafi zamieszać równo w tolerancjach cięcia dla ISO ale tak naprawdę jest zielony z cięcia gazowego , plazmowego itd.

Sorry… odbiegłem od tematu

Pozdrawiam robaczki kolorowe :)