Tokarka CNC XYZ + oś C, obrotowe narzędzia, uchwyt 125

: 07 paź 2012, 17:30

Witam,

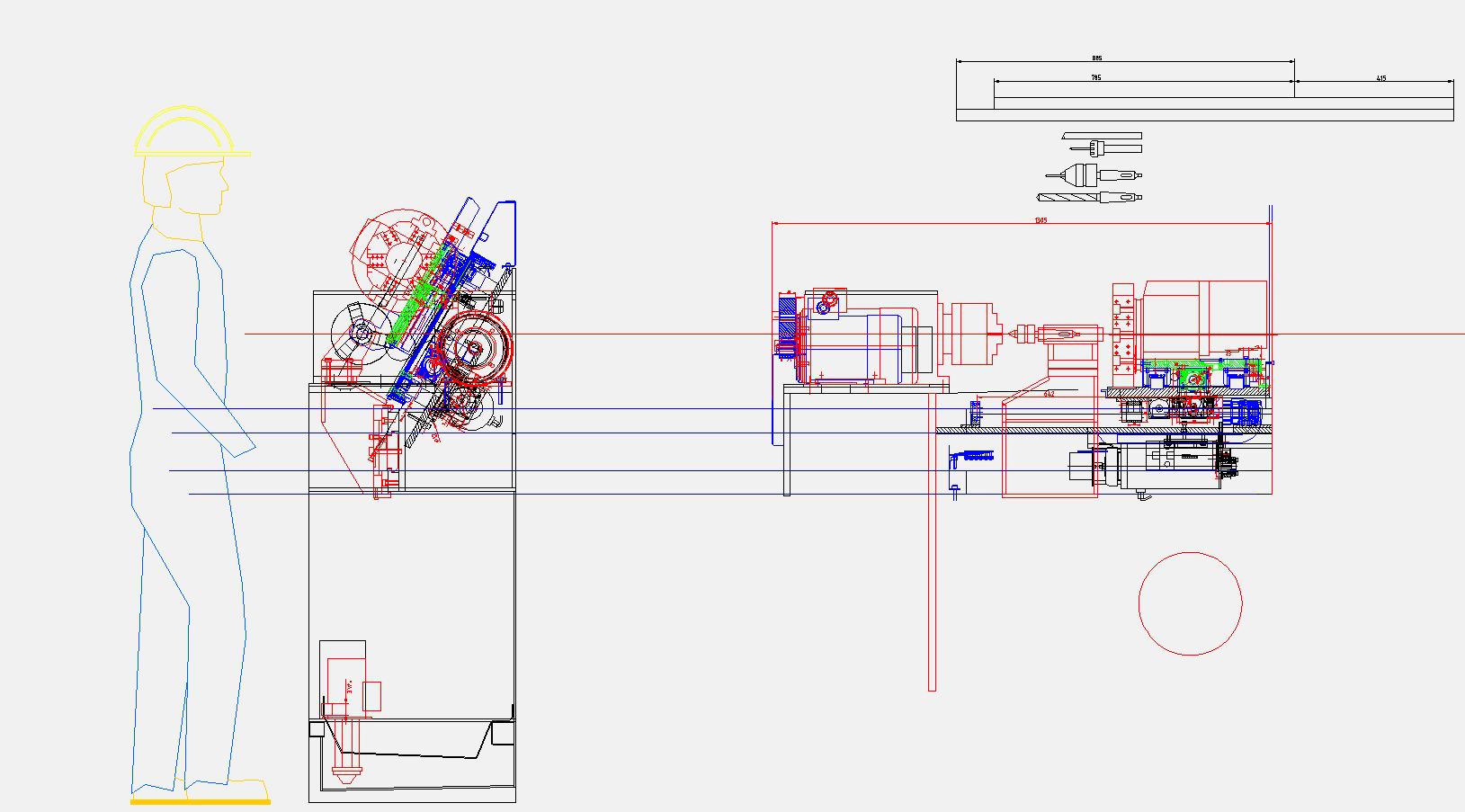

Po zaprojektowaniu mechaniki dla pomarańczowej ( https://www.cnc.info.pl/topics60/stalow ... t36663.htm ), od dłuższego czasu myślałem nad budową sympatycznej tokarki do celów hobbystycznych. Jako, że ostatnio od czasu, do czasu mam trochę do czynienia z Okumą LC 30, na niej wzorowałem ogólny układ korpusu. A teraz trochę założeń wstępnych:

- obróbka stali do fi ok. 200,dlugość ok. 300mm , gwintowanie, wiercenie, frezowanie z wykorzystaniem osi C i Y,

- uchwyt 125, wrzeciono chłodzone olejem, napęd - serwo DC 1,8kW, 4000 rpm, przekładnia na pasku zębatym,

- 8 pozycyjna głowica z obrotowymi narzędziami - ER11 fi max. 8mm, moc napędu ok. 500W

- zakres ruchu osi X; Y; Z - 150; 80; 280 mm - prowadnice liniowe NSK LW27

- oś C - na początek indeksowana,

- oś Z - serwo DC 360 W, śruba kulowa fi15x20 skok, napęd bezpośredni,

- oś X - serwo DC 186 W, śruba jak wyżej, przekładnia na pasku

- oś Y - serwo DC 186 W, trapezówka ?? przekładnia na pasku

- konik - prowadnice THK RSR 15WVM

- korpus spawany z blachy stalowej grubości 8mm,

- masa ok. 300 - 350 kg

- gabaryty ramy (długość x szerokość) - 880 x 500 mm,

- sterowanie -CSMIO/IP-M plus pewnie DG2S-16035...

Główne ograniczenia konstrukcji to gabaryty - korpus musi zmieścić się na 3 osiowe centrum obróbcze, do którego mam dostęp a później do pieca oraz posiadany zestaw prowadnic.

oraz posiadany zestaw prowadnic.

W planach są także pełne osłony przeciwwiórowe głowicę oraz sterowanie zostawię sobie na deser...

głowicę oraz sterowanie zostawię sobie na deser...

Jako, że przez ostatnie kilkanaście miesięcy wydałem już na ten cel 4,5 tys (- głównie prowadnice, śruby kulowe, serwa, uchwyt, oraz agregat do chłodzenia oleju), jest pewność, że temat nie umrze śmiercią naturalną.. taką przynajmniej mam nadzieję

Jednak aby dokończyć projekt, pozostał mi jeszcze jeden główny problem do rozwiązania - którą wersję osi Y wybrać - skośną czy klasyczną ?

Obydwie mają swoje zalety i wady, jednak pewną niewiadomą jest dla mnie to jak Mach poradzi sobie ze składaniem ruchów osi X i Y (w wersji ze skośną osią Y) ?

Będę wdzięczny za wszelkie rady i krytyczne uwagi, tym bardziej, że projekt jest na razie w wersji mocno wstępnej wirtualnej

Po zaprojektowaniu mechaniki dla pomarańczowej ( https://www.cnc.info.pl/topics60/stalow ... t36663.htm ), od dłuższego czasu myślałem nad budową sympatycznej tokarki do celów hobbystycznych. Jako, że ostatnio od czasu, do czasu mam trochę do czynienia z Okumą LC 30, na niej wzorowałem ogólny układ korpusu. A teraz trochę założeń wstępnych:

- obróbka stali do fi ok. 200,dlugość ok. 300mm , gwintowanie, wiercenie, frezowanie z wykorzystaniem osi C i Y,

- uchwyt 125, wrzeciono chłodzone olejem, napęd - serwo DC 1,8kW, 4000 rpm, przekładnia na pasku zębatym,

- 8 pozycyjna głowica z obrotowymi narzędziami - ER11 fi max. 8mm, moc napędu ok. 500W

- zakres ruchu osi X; Y; Z - 150; 80; 280 mm - prowadnice liniowe NSK LW27

- oś C - na początek indeksowana,

- oś Z - serwo DC 360 W, śruba kulowa fi15x20 skok, napęd bezpośredni,

- oś X - serwo DC 186 W, śruba jak wyżej, przekładnia na pasku

- oś Y - serwo DC 186 W, trapezówka ?? przekładnia na pasku

- konik - prowadnice THK RSR 15WVM

- korpus spawany z blachy stalowej grubości 8mm,

- masa ok. 300 - 350 kg

- gabaryty ramy (długość x szerokość) - 880 x 500 mm,

- sterowanie -CSMIO/IP-M plus pewnie DG2S-16035...

Główne ograniczenia konstrukcji to gabaryty - korpus musi zmieścić się na 3 osiowe centrum obróbcze, do którego mam dostęp a później do pieca

W planach są także pełne osłony przeciwwiórowe

Jako, że przez ostatnie kilkanaście miesięcy wydałem już na ten cel 4,5 tys (- głównie prowadnice, śruby kulowe, serwa, uchwyt, oraz agregat do chłodzenia oleju), jest pewność, że temat nie umrze śmiercią naturalną.. taką przynajmniej mam nadzieję

Jednak aby dokończyć projekt, pozostał mi jeszcze jeden główny problem do rozwiązania - którą wersję osi Y wybrać - skośną czy klasyczną ?

Obydwie mają swoje zalety i wady, jednak pewną niewiadomą jest dla mnie to jak Mach poradzi sobie ze składaniem ruchów osi X i Y (w wersji ze skośną osią Y) ?

Będę wdzięczny za wszelkie rady i krytyczne uwagi, tym bardziej, że projekt jest na razie w wersji mocno wstępnej wirtualnej