W 2020 ruszyłem z projektem zbudowania w domowych warunkach minitokarki inspirowany chińskimi produktami w tej kategorii. Przez "domowe warunki" chodzi o to że mój warsztat to półtora metrowy odcinek szafy ze stołem, szafką i półkami gdzie trzymam narzędzia itp. duperele w sześćdziesięcioro metrowym mieszkaniu w bloku na drugim piętrze. Najbardziej zaawansowanymi narzędziami jakie posiadam to wiertarka stołowa z Lidla i "drewniak" cnc. Nie posiadam spawarki ani przecinarki do metali itp. itd.

Celem jest sama budowa tokarki, to co i jak da się na tym obrabiać zobaczymy na koniec i będzie służyć do oceny przydatności projektu.

Założenia techniczne na tą chwile:

-uchwyt tokarski 100mm

-silnik 0,75kW z falownikiem wektorowym

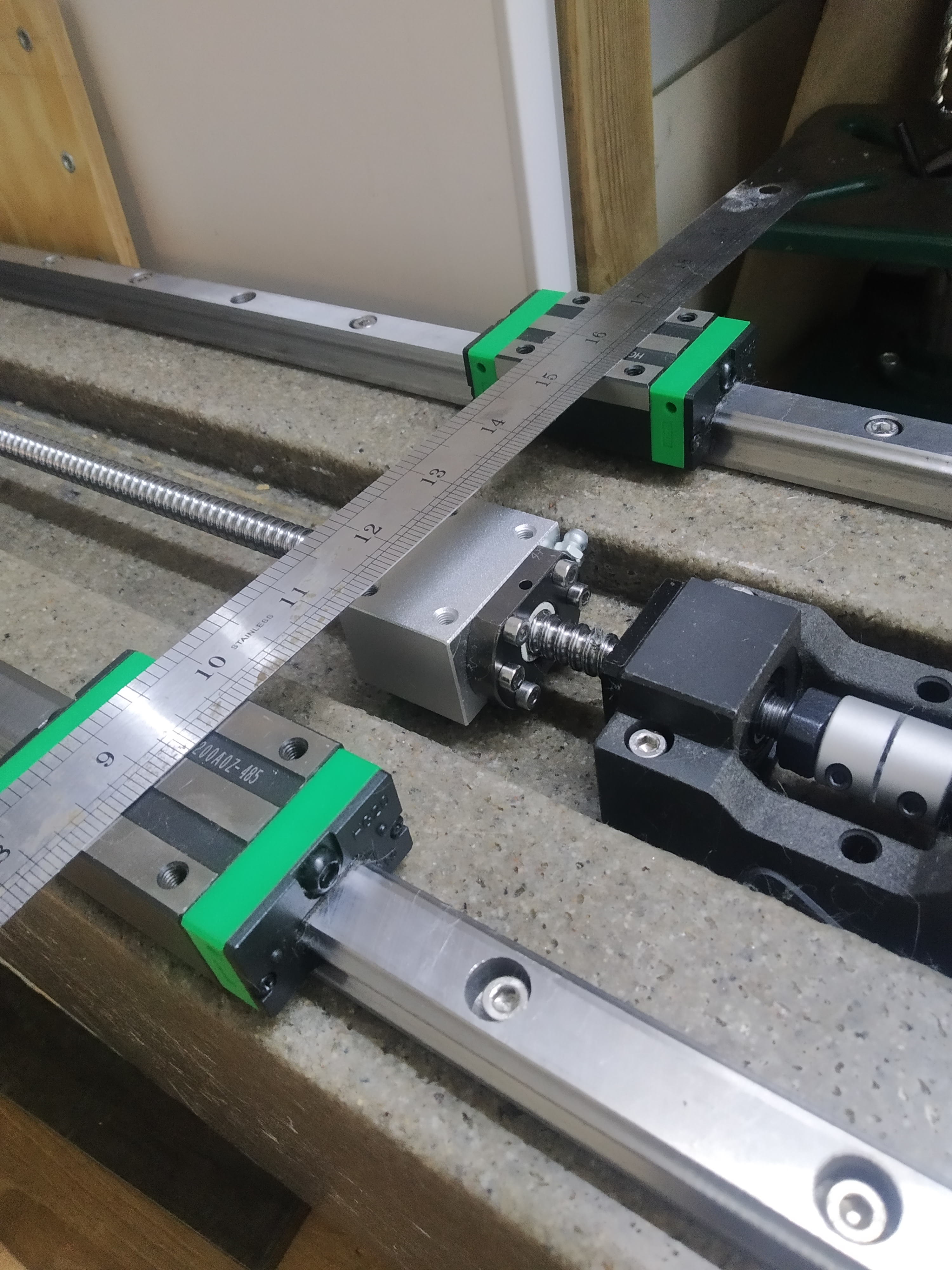

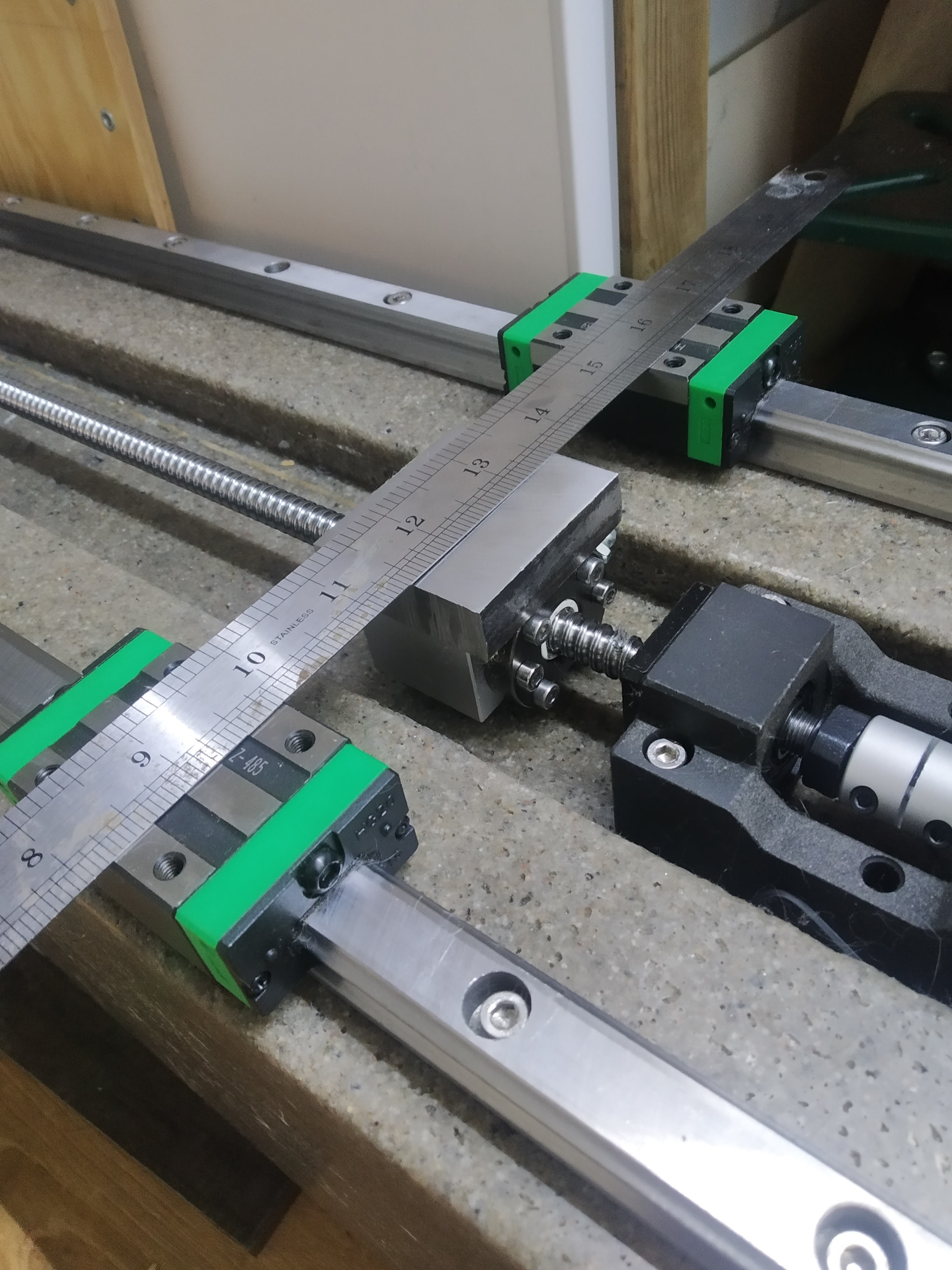

-łoże będzie się składało z chińskich prowadnic MGN20 i odlewu epoksygranitowego o wymiarach 1000x230x190mm z zatopionym wewnątrz odlewu (20mm pod powierzchnią) szkieletem zbudowanym z kwadratowych prętów stalowych 20x20 skręconych śrubami w kształt prostopadłościanu o wymiarach 990x200x150mm do którego, po przewierceniu i nagwintowaniu, będą mocowane elementy

-wrzeciennik również będzie odlewem z zatopionymi płytami aluminiowymi lub stalowymi w których będą łożyska

-napęd będzie się składał z chińskich śrub kulowych 1204 wraz z silnikami krokowymi 2.2Nm o dwustronnej osi aby można było również manualnie kręcić

-sterowanie manualne i po przez enkodery, w przyszłości pewnie jakaś forma prostego cnc, ale to już będzie zabawa jak sama tokarka będzie skończona

Tyle wstępu, teraz konkrety. Wykonałem właśnie odlew podstawy, użyłem do tego najtańszej żywicy epoksydowej jakią znalazłem, tj. EPO 652 z utwardzaczem IDAR. Żywica stanowi 12% ogólnej masy, reszta, czyli 88% masy to mieszanka płukanych piasków kwarcowych o różnych granulacjach w proporcji wagowej:

55% 0,8-1,2mm

15% 0,4-0,8mm

30% 0,1-0,4mm

Proporcje piasków znalazłem w opracowaniu naukowym na stronie jakiejś uczelni wyższej, a ilość żywicy to rezultat moich prób. 10-11% była zbyt suchych jak dla mnie i bez porządnego wibrowania całości lepiej było dać te 12%. Do środka trafił skręcany stalowy szkielet do którego po nawierceniu i nagwintowaniu będę mocował resztę elementów.

Zrobiłem prosty stół do od wibrowania z 150 watowej szlifierki stołowej, ale okazała się za słaba w miarę dosypywaniu piasku z żywicą (może za lekkie obciążniki dałem), więc musiałem głównie wszystko ubijać ręcznie. Formę przed zalaniem potraktowałem silikonem w spreju, niestety nie spełnił pokładanych w nim nadziei i w większości żywica przywarła do formy. Wiec aktualnie czeka mnie praca z dłutem i młotkiem, aczkolwiek są miejsca gdzie płyta wiórowa, która robi za formę, odchodzi całymi płatami, wiec coś tam niby dało. Rezultat na zdjęciu:

Fajnie widać na boku postęp prac. Ogólnie całość zasypywałem na osiem razy. Pierwsze 2-3 warstwy poszły nawet spoko, działało tam jedynie wibrowanie z lekkim ręcznym uklepywaniem. Później pomyślałem że robota idzie mi za wolno (cały czas miałem ustawiony stoper) i że pod koniec zasypywania pierwsze warstwy będą już twardnieć. W związku z tym postanowiłem przyspieszyć. Kolejne 2-3 warstwy słabiej uklepywałem i w połowie się zorientowałem że wibracje już nic nie dają. Przez to środek wyszedł najgorzej. Ostatnie warstwy za to wyszły najlepiej, poświęcałem więcej uwagi i siły na tym razem porządne ubijanie jednocześnie zwalniając z robotą bez wibrowania.

Rezultat wyszedł bardzo fajnie, wedle moich wyliczeń powstał kloc o wadze 85 kilogramów. Na najbliższe wolne chwile będę pozbywał się reszty formy. O kolejnych krokach będę pisał jak już je wykonam. Kiedy to będzie, nie wiem, ale jednak taki "potykacz" w mieszkaniu raczej będzie przypominał o sobie i nie da się dłużej projektu przeciągać.