Tokarka CNC XYZ + oś C, obrotowe narzędzia, uchwyt 125

-

Ciowiec

Autor tematu - Specjalista poziom 2 (min. 300)

- Posty w temacie: 15

- Posty: 372

- Rejestracja: 03 wrz 2006, 13:50

- Lokalizacja: polska

Wszystko fajnie, tylko gdzie ja znajdę płaskownik 80x40 ?

a tak poza tym to na moje oko dodając materiał, podnosimy sztywność, a nie na odwrót..przynajmniej tak mnie kiedyś uczyli...

Fakt, mogłyby mieć grubszą ściankę, no ale...tylko takie były...nie wiem, może odwiedzę okoliczne złomy w poszukiwaniu czegoś o grubszej ściance, chociaż budżet na maszynkę w tym miesiącu już wyczerpany

Niedługo powinien się pojawić kurier z chłodnicą oleju

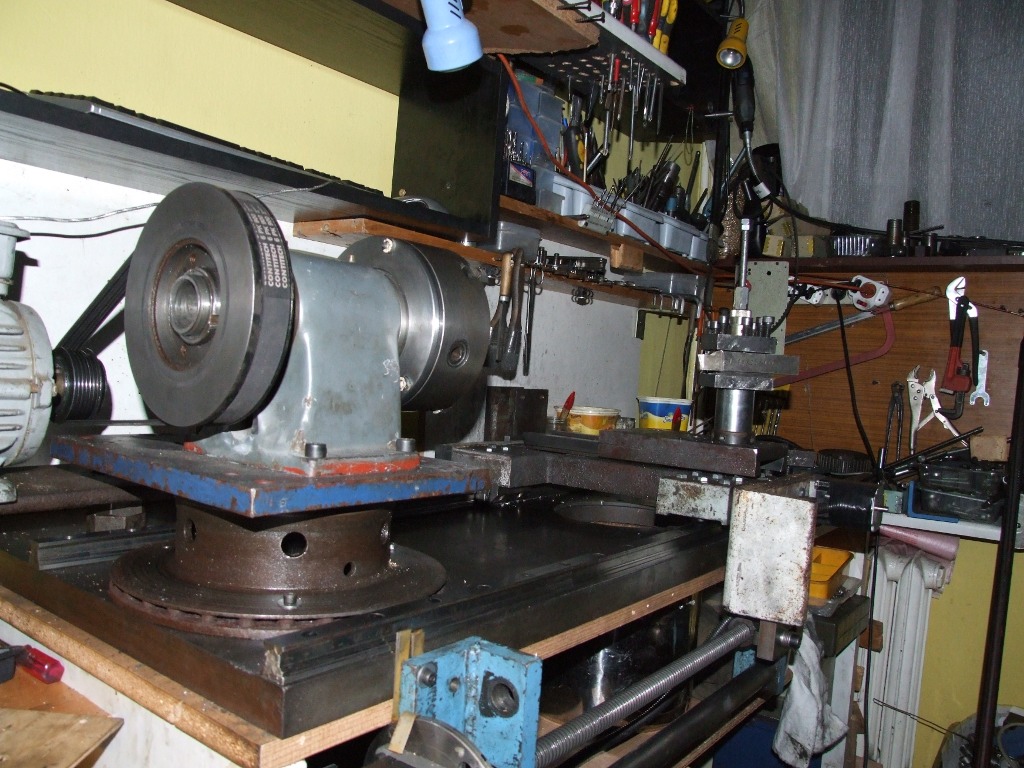

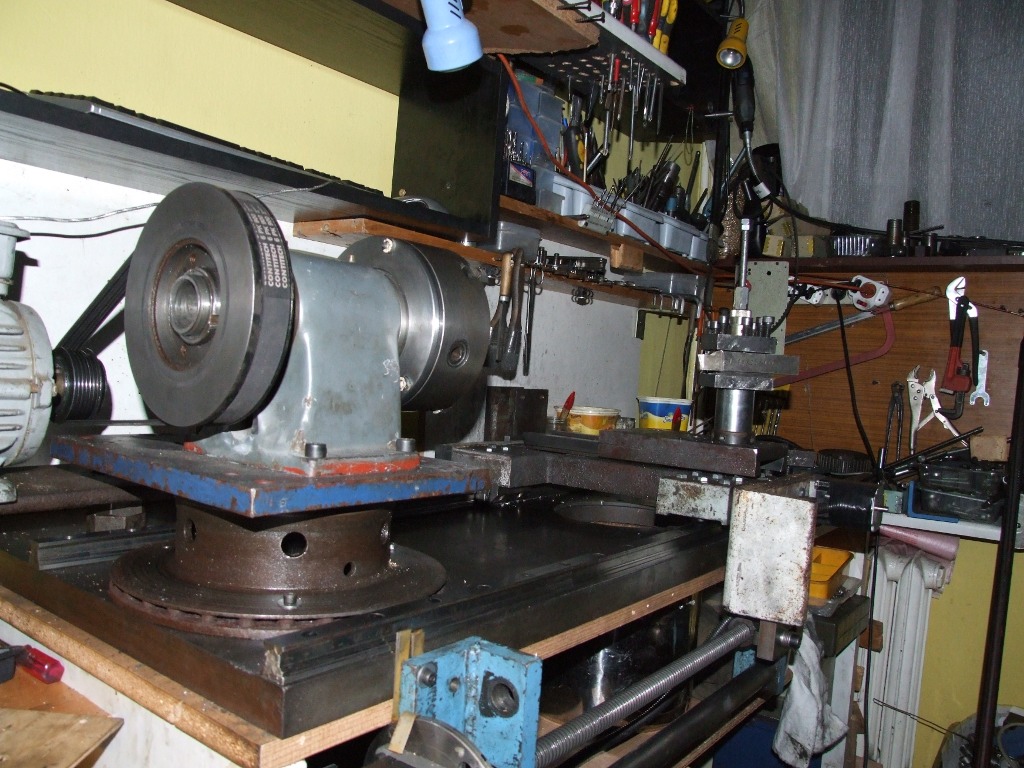

w ogóle, to chyba najlepiej byłoby to wszystko przykręcić do tej płyty stalowej, na której to stoi na zdjęciach LOL tylko niestety maszynka nie może być zbyt ciężka

a tak poza tym to na moje oko dodając materiał, podnosimy sztywność, a nie na odwrót..przynajmniej tak mnie kiedyś uczyli...

Fakt, mogłyby mieć grubszą ściankę, no ale...tylko takie były...nie wiem, może odwiedzę okoliczne złomy w poszukiwaniu czegoś o grubszej ściance, chociaż budżet na maszynkę w tym miesiącu już wyczerpany

Niedługo powinien się pojawić kurier z chłodnicą oleju

w ogóle, to chyba najlepiej byłoby to wszystko przykręcić do tej płyty stalowej, na której to stoi na zdjęciach LOL tylko niestety maszynka nie może być zbyt ciężka

-

MlKl

- Lider FORUM (min. 2000)

- Posty w temacie: 7

- Posty: 3705

- Rejestracja: 15 sie 2010, 13:44

- Lokalizacja: Błonie

- Kontakt:

Poszukaj na złomie np wideł od widlaka. Albo utnij na plazmie z blachy #40. Ja swoją tokarkę zrobiłem na płycie żeliwnej 30 mm - ale ona nigdy nie będzie robić grubym wiórem.

Masz rację - całość ci się pewnie i usztywni, ino co z tego, jak pod wpływem sił skrawania będą ustępować te wiotkie profile, do których poprzykręcasz prowadnice i wrzeciennik?

Słowem - naspawasz się, a efekt nie będzie zadowalający. To już lepiej po prostu wszystko przykręcać wprost do tego profilu 200x200x10

Masz rację - całość ci się pewnie i usztywni, ino co z tego, jak pod wpływem sił skrawania będą ustępować te wiotkie profile, do których poprzykręcasz prowadnice i wrzeciennik?

Słowem - naspawasz się, a efekt nie będzie zadowalający. To już lepiej po prostu wszystko przykręcać wprost do tego profilu 200x200x10

-

syntetyczny

- Lider FORUM (min. 2000)

- Posty w temacie: 1

- Posty: 2692

- Rejestracja: 08 gru 2009, 22:33

- Lokalizacja: Elbląg

- Kontakt:

-

Ciowiec

Autor tematu - Specjalista poziom 2 (min. 300)

- Posty w temacie: 15

- Posty: 372

- Rejestracja: 03 wrz 2006, 13:50

- Lokalizacja: polska

Ok, przekonaliście mnie  Pod prowadnicę zetki przyspawam tylko same płaskowniki 80x10 bez profili..będzie trochę zabawy ze zmieszczeniem nakrętki kulowej na wysokość, no ale jak trzeba to trzeba

Pod prowadnicę zetki przyspawam tylko same płaskowniki 80x10 bez profili..będzie trochę zabawy ze zmieszczeniem nakrętki kulowej na wysokość, no ale jak trzeba to trzeba

Wypełnienie brałem pod uwagę, ale jedynie zwykłym piaskiem tak, żeby w razie czego do transportu można było łatwo się go pozbyć z maszyny...

Wypełnienie brałem pod uwagę, ale jedynie zwykłym piaskiem tak, żeby w razie czego do transportu można było łatwo się go pozbyć z maszyny...

-

MlKl

- Lider FORUM (min. 2000)

- Posty w temacie: 7

- Posty: 3705

- Rejestracja: 15 sie 2010, 13:44

- Lokalizacja: Błonie

- Kontakt:

Dopóki nie zobaczyłem, jak pod wpływem sił skrawania gną się wałki fi 30 mm, przy silniczku 0,75 kW, też sądziłem, że mam sztywną maszynkę.

Te profile pod wrzeciennik i konik też wyrzuć, albo zastąp czymś solidniejszym. Mój wrzeciennik dziś stoi na tarczy hamulcowej od jakiegoś dostawczaka - o wiele solidniejszej, niż te twoje profile. Nie wpada w jakieś przesadne wibracje, ale nadal nie do końca jestem zadowolony z uzyskiwanej powierzchni. Silnik 1,1 kW napędzany falownikiem 0,75 kW przy przełożeniu 1 do 2,5 pozwala obrabiać stal zdejmując po milimetrze ze średnicy.

Te profile pod wrzeciennik i konik też wyrzuć, albo zastąp czymś solidniejszym. Mój wrzeciennik dziś stoi na tarczy hamulcowej od jakiegoś dostawczaka - o wiele solidniejszej, niż te twoje profile. Nie wpada w jakieś przesadne wibracje, ale nadal nie do końca jestem zadowolony z uzyskiwanej powierzchni. Silnik 1,1 kW napędzany falownikiem 0,75 kW przy przełożeniu 1 do 2,5 pozwala obrabiać stal zdejmując po milimetrze ze średnicy.

-

qqaz

- Lider FORUM (min. 2000)

- Posty w temacie: 6

- Posty: 2412

- Rejestracja: 28 sty 2007, 16:12

- Lokalizacja: Łódź

Metody są różne ale sugeruję aby najpierw narysować tokarkę a dopiero później obudowywać ją odpowiednią ramą - będzie łatwiej. Kolejność odwrotna może skończyć się konstrukcją całkowicie nieudaną lub zawierającą "kompromisy"(cytat z filara tego forum)

Rezygnacja z blach z lasera na rzecz jednego gotowego profilu (raptem jednego kawałka!!!) przynosi więcej strat niż korzyści.

Otwarty prostokątny przekrój wygięty z blachy nawet 10mm gnie się tak samo jak płaska blacha o tej grubości.

Planujesz obróbkę na "trójosiowym centrum" - czyli na zwykłej frezarce. Zaprojektuj korpus tak aby był dostęp do wszystkich powierzchni bez konieczności przemocowania - szczególnie prowadnice suportu i konika. Teraz tego nie obrobisz a naprawianie przy montażu równoległości tych baz jest prawie niewykonalne - będziesz skrobał a i tak zawsze kilka setek ucieknie gdy przykręcisz prowadnice.

No i wybieg dla narzędzia przy frezowaniu- a dodatkowo jeszcze musi się zmieścić pinola frezarki.

A może korpus dzielony tak aby główne bazy wyszły zarówno z frezarki albo strugarki, albo , gdy coś poprawić, to Ci przeszlifują? Bo będzie wybieg.

Rezygnacja z blach z lasera na rzecz jednego gotowego profilu (raptem jednego kawałka!!!) przynosi więcej strat niż korzyści.

Otwarty prostokątny przekrój wygięty z blachy nawet 10mm gnie się tak samo jak płaska blacha o tej grubości.

Planujesz obróbkę na "trójosiowym centrum" - czyli na zwykłej frezarce. Zaprojektuj korpus tak aby był dostęp do wszystkich powierzchni bez konieczności przemocowania - szczególnie prowadnice suportu i konika. Teraz tego nie obrobisz a naprawianie przy montażu równoległości tych baz jest prawie niewykonalne - będziesz skrobał a i tak zawsze kilka setek ucieknie gdy przykręcisz prowadnice.

No i wybieg dla narzędzia przy frezowaniu- a dodatkowo jeszcze musi się zmieścić pinola frezarki.

A może korpus dzielony tak aby główne bazy wyszły zarówno z frezarki albo strugarki, albo , gdy coś poprawić, to Ci przeszlifują? Bo będzie wybieg.

-

Ciowiec

Autor tematu - Specjalista poziom 2 (min. 300)

- Posty w temacie: 15

- Posty: 372

- Rejestracja: 03 wrz 2006, 13:50

- Lokalizacja: polska

Przecież mam zamknięty kwadratowy 200x200, więc nie wiem do czego się odnosi ta uwaga. A konretnie to 2 kawałki profilu dł. 680 i 500 - będą zespawane ze sobą na kształt litery L, co chyba widać na zdjęciach. Profil ten zdobyłem za 50 zł, a arkusz blachy 10 plus koszt cięcia laserem, transport, wyszedłby pewnie z 1000 zł. Nie mówiąc już, że byłoby tam wielokrotnie więcej spawów, a zatem i potencjalnych miejsc odkształceń.qqaz pisze:Otwarty prostokątny przekrój wygięty z blachy nawet 10mm gnie się tak samo jak płaska blacha o tej grubości.

Pierwsza rzecz, o której pomyślałem przy projektowaniu, to możliwość obróbki korpusu z jednego zamocowania na maszynie,którą mam do dyspozycji. Narzędzia też są odpowiednie.qqaz pisze:Zaprojektuj korpus tak aby był dostęp do wszystkich powierzchni bez konieczności przemocowania - szczególnie prowadnice suportu i konika.

Obrobię. Będzie dokumentacja fotograficznaqqaz pisze:Teraz tego nie obrobisz

A jeśli chodzi o sztywność, to sam też się bawiłem czujnikiem zegarowym z podziałką 0,001 mm i doskonale wiem jak wiotkie są niektóre zdawałoby się masywne na pierwszy rzut oka elementy konstrukcyjne. Poza tym, to wyjaśniłem już wcześniej, że ten projekt będzie kompromisowy jeśli chodzi o masę, sztywność i koszty.

Czasem niestety trzeba projekt dostosować do materiałów jakie się posiadaqqaz pisze:Metody są różne ale sugeruję aby najpierw narysować tokarkę a dopiero później obudowywać ją odpowiednią ramą

MlKl, jakie wymiary i grubość ma płyta, która jest korpusem w Twojej Tokarce ?