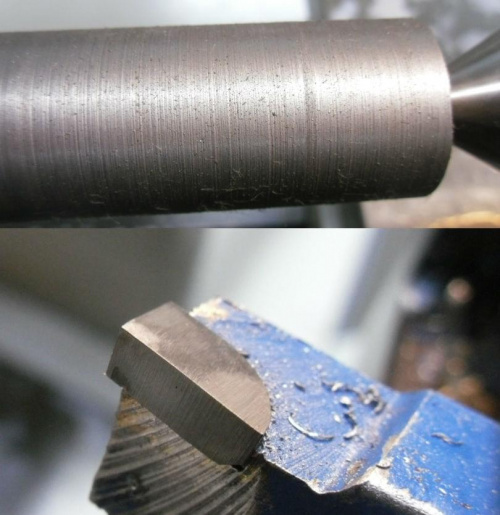

Wizualne różnice w jakości powierzchni.

-

ak47

- Specjalista poziom 3 (min. 600)

- Posty w temacie: 1

- Posty: 957

- Rejestracja: 22 lis 2013, 12:54

- Lokalizacja: Tomaszów Mazowiecki

wygląd na narost, tam gdzie jest błyszczące narost jest mały, aż w końcu zbiera się go tyle, że zaczyna matowić powierzchnię, w którymś momencie się urywa i znów skrawa ostrze dopóki się narostu nie nazbiera na powrót. Choć tam gdzie błyszczy powierzchnia też nie jest jednolita, tak jakby brakowało obrotów.

Tagi:

-

RomanJ4

- Lider FORUM (min. 2000)

- Posty w temacie: 5

- Posty: 12096

- Rejestracja: 17 mar 2009, 08:55

- Lokalizacja: Skępe

Dokładnie tak.

Analizujac np to zdjecie

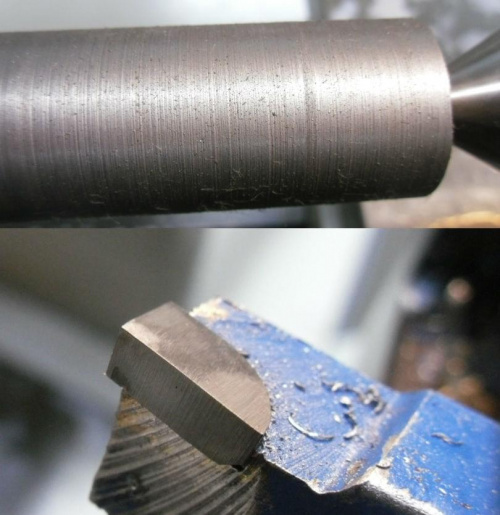

z porysowaną powierzchnią, pełną niesymetrycznie rozmieszczonych zadziorków, można wysnuć wniosek, że odpowiedzialnymi za taki stan są powstające narosty, które zerwane w końcu z ostrza przylegają do powierzchni tworząc owe charakterystyczne zadziorki. winowajcę widać poniżej - wnioski (o jego geometrii) wyciągnijcie sami.

Dokładnie ten proces: powstawania, odrywania i przyklejania do powierzchni detalu widać na przytaczanym wyżej filmie z procesu skrawania przez ostrze

[youtube][/youtube]

Zwróćcie uwagę na tytuł: "Mild steel.. 30 degree rake angle.. HSS tool"

Analizujac np to zdjecie

z porysowaną powierzchnią, pełną niesymetrycznie rozmieszczonych zadziorków, można wysnuć wniosek, że odpowiedzialnymi za taki stan są powstające narosty, które zerwane w końcu z ostrza przylegają do powierzchni tworząc owe charakterystyczne zadziorki. winowajcę widać poniżej - wnioski (o jego geometrii) wyciągnijcie sami.

Dokładnie ten proces: powstawania, odrywania i przyklejania do powierzchni detalu widać na przytaczanym wyżej filmie z procesu skrawania przez ostrze

[youtube][/youtube]

Zwróćcie uwagę na tytuł: "Mild steel.. 30 degree rake angle.. HSS tool"

pozdrawiam,

Roman

Roman

-

Yorgus100

- Sympatyk forum poziom 2 (min. 50)

- Posty w temacie: 3

- Posty: 69

- Rejestracja: 19 maja 2013, 12:45

- Lokalizacja: suwałki

To co jest przedstawione wyzej to ewidentnie tępy nóż.Ja jednak będę twierdził iż kolega zakładający temat ma problem z luzami.Może wystarczy dociągnąć kompensatory.Tak jak przedstawił Roman stronę wcześniej luz jest na suporcie poprzecznym i tam trzeba dociągnąć kompesator(klin jak kto woli) o ile w jego tokarce coś takiego jest,a zakładam ,że tak.

-

Yorgus100

- Sympatyk forum poziom 2 (min. 50)

- Posty w temacie: 3

- Posty: 69

- Rejestracja: 19 maja 2013, 12:45

- Lokalizacja: suwałki

Wziąłeś za mały wiór wykończający.Wiór 0.25 to moim zdaniem trochę mało.Pozatym potwierdza się ,że masz za mało sztywną maszynę.Spróbuj dociagnąć kompensatory,wez większy wiór np 0.5mm i zmniejsz obroty do 500.Nóż przestanie drgać.Ogólnie jeśli bedzie dalej taki problem próbuj obrotami(zmiejszać),zmień geometrię noża(nie rób zadnych promieni lub fazek,zrób do wykończenia na ostro), zwiększ posuw.To powinno wystarczyć.Jak nie do do uzyskania ładnej powierzchni użyj papieru ściernego,oczywiscie zachowaj naddatek na zeszlifowanie do pożądanego wymiaru.Pozdrawiam!

-

RomanJ4

- Lider FORUM (min. 2000)

- Posty w temacie: 5

- Posty: 12096

- Rejestracja: 17 mar 2009, 08:55

- Lokalizacja: Skępe

Dopełniając temat dla szukających w nim w przyszłości odpowiedzi na pytanie dlaczego powierzchnia wychodzi nędznie pomimo malej głębokości skrawania, przytoczę tu ciekawy filmik o skrawaniu stali w mikroskali przez pojedyncze ostrze (ziarno), paralelne do procesu toczenia.

Można zauważyć wpływ kształtowania się wióra w zależności od głębokości skrawania, widać także dlaczego wychodzi gorsza powierzchnia przy zbyt małej głębokości (w por. do końca filmu), i związane z tym implikowanie narostów w powierzchnię.

[youtube][/youtube]

Można zauważyć wpływ kształtowania się wióra w zależności od głębokości skrawania, widać także dlaczego wychodzi gorsza powierzchnia przy zbyt małej głębokości (w por. do końca filmu), i związane z tym implikowanie narostów w powierzchnię.

[youtube][/youtube]

pozdrawiam,

Roman

Roman