Wymagasz niemożliwego.

Przede wszystkim nie ma możliwości zgubienia mikrokroku. Zgubić można tylko cały krok, w Twoim przypadku jest to 0.02 mm.

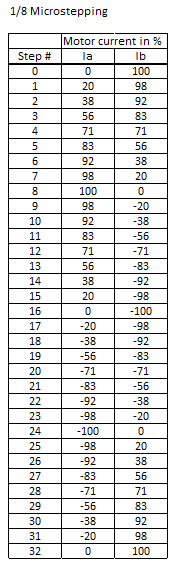

Każdy krok jest podzielony na mikrokroki, w tym wypadku 16 po 0.0025 mm. To jest rozdzielczość, ale nie dokładność. Pozycja mikrokroków jest utrzymywana przez odpowiednio dobrane prądy dwóch cewek. Jest to w zasadzie wartość analogowa, a zależność niekoniecznie liniowa. Bardzo zależy od sterownika.

Tutaj jest dobry artykuł o tym

Teraz o tym, co to jest zgubienie kroku. Jeśli silnik ma moment hamujący np. 2Nm, to po przyłożeniu większego, następuje jego przekręcenie i jest to nieodwracalne. Jak siła ustąpi, to silnik pozostanie w zmienionej pozycji.

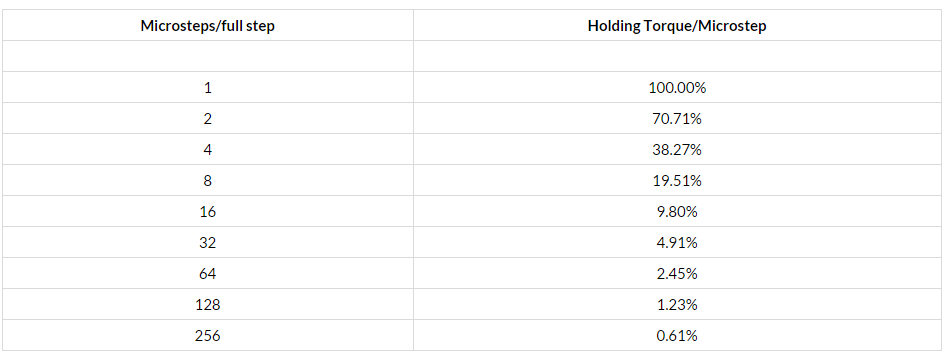

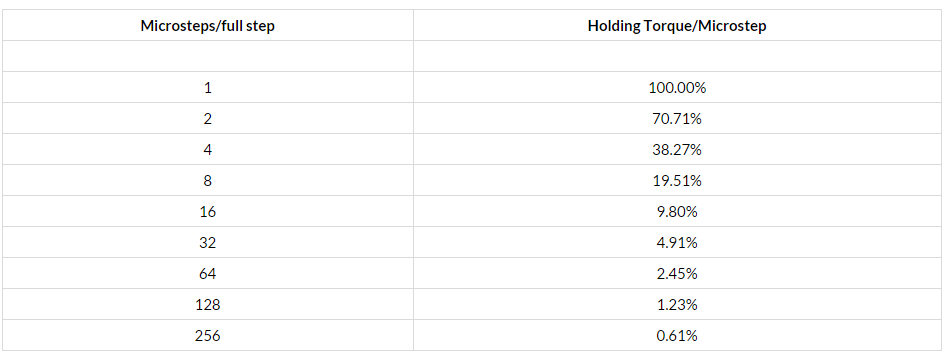

Ale jest też zależność momentu od ustawionego mikrokroku, w którym bardzo mocno moment spada. Jest ona przez wielu ludzi negowana, bo nie rozumieją czego dotyczy.

Dla mikrokroku 16, moment wynosi zaledwie 9,8% maksymalnego. Po przyłożeniu takiego momentu, następuje skręcenie osi o wartość jednego mikrokroku. Jak będzie to 20% momentu, to silnik obróci się o 1/8 kroku. Ale po ustaniu obciążenia, silnik wróci do pierwotnej pozycji. Dopiero, gdy przekręcimy oś o więcej niż pełny krok, nastąpi trwałe zgubienie kroku.

Do czego jest zatem ta tabela? A właśnie do oszacowania dokładności. Jeśli oczekujesz dokładności 2.5 mikrona, to masz do dyspozycji niecałe 10% momentu silnika.

Tak więc, nie ma możliwości zgubienia mikrokroku, po prostu nie został on wysłany przez elektronikę. A dlaczego? Może to być problem zaokrągleń i niezależnie od zadanego odcinka błąd nie powinien przekroczyć jednego mikrokroku.

Jeśli po zadaniu 0.01 mm, oś przesuwa się o 3 mikrokroki, to po kolejnym na pewno przesunie się o 4 itd.

Zadając po kolei 100x0.01 uzyskasz to samo co jednorazowo 1 mm.

A już zupełnie inną kwestią jest oczekiwanie dokładności 1 mikrona, gdy rozdzielczość wynosi 2.5 mikrona. A gdzie luzy? A nieliniowość wykonania śruby? Nawet drobna zmiana obciążenia spowoduje większe błędy.