Strona 1 z 2

Stempel i matryca

: 12 lis 2013, 13:17

autor: stoper17

Witam wszystkich,

muszę zaprojektować swoją wypraskę do szkoły (bez określonego poziomu trudności) razem z wykonaniem stempla i matrycy w SW. Jeśli chodzi o 1 szt. nie ma problemu, natomiast mam problem ze zrobieniem przy jednym wyrzucie 2 wyprasek. Problem z określeniem linii neutralnych i powierzchni ;( (dodaje zdjęcie swojej bryły jako przykład)

Czy mógłby ktoś podpowiedzieć w którym kierunku iść?? I zastanawiam się jeszcze nad kanałami wtrysku, które rozprowadzą ciekły materiał.

Proszę o radę

Pozdrawiam

: 12 lis 2013, 17:17

autor: SACZI

Ty formę wtryskową robisz ...

Ja zwykle robię tak:

- rozdzielam detal na stempla i matrycę, czyli to co Ty zrobiłeś;

- stempla/matrycę na formę wielogniazdową składam z dwóch stempelków wykonanych w poprzednim punkcie. Metoda dowolna, uzależniona od programu, w którym rysujesz formę

- kanały doprowadzające i punkt wtrysku są uzależnione od rodzaju materiału i geometrii wypraski. Temat na dłuższą dyskusję.

: 14 lis 2013, 08:37

autor: stoper17

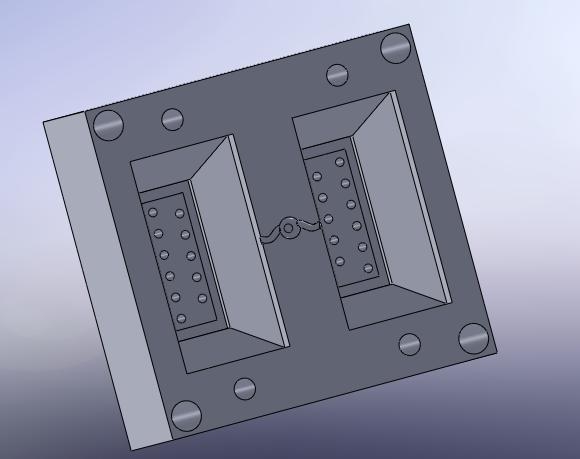

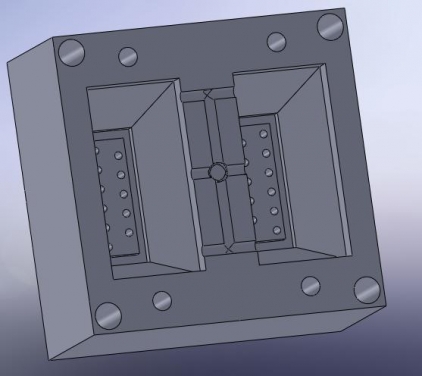

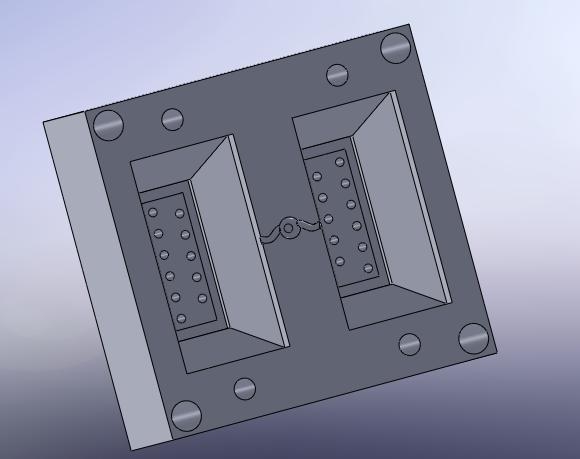

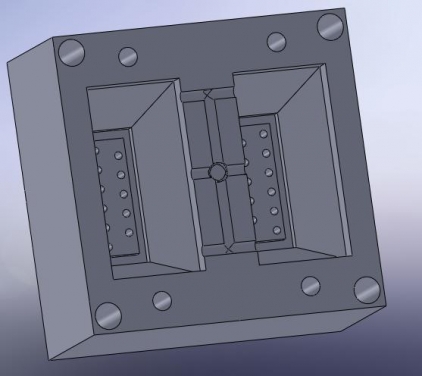

Mniej więcej dostosowałem się do instrukcji i wyszło mniej więcej tak

Nie bardzo wiem jak teraz dobrać rozmiar otworu do wtrysku, i jak poprawnie zaprojektować rozprowadzenie ciekłego materiału po formie. Czy to co zrobiłem może być zakceptowane? Materiał mam na myśli ABS.

: 14 lis 2013, 09:00

autor: bildder

To co zrobiłeś jest nieakceptowalne bo nie masz na ten temat żadnej wiedzy - nie chodzi o złośliwość tylko o fakt, że projektowanie form to skomplikowana sprawa. Kup sobie książkę H. Zawistowskiego i poczytaj na początek.

Po co w ogóle robić takie ćwiczenia, skoro nie ma i nie będzie mieć nic wspólnego z rzeczywistością??? Zaczynasz od zrobienia gniazda/skrzynki a nie masz jeszcze wypraski?

Zobacz sobie przykładowe

wideo 32, jak się tworzy gniazdo formujące w SolidWorks, a do analizy wtrysku pobierz

darmowy Simpoe.

Żeby projektować wypraski a później formy trzeba lata doświadczeń, a i to nieraz powstają wciągi w miejscach niespodziewanych, więc musisz się jeszcze wiele nauczyć. Ciekaw jestem, czy Twój nauczyciel chociaż raz w życiu zaprojektował formę???

: 14 lis 2013, 16:20

autor: stoper17

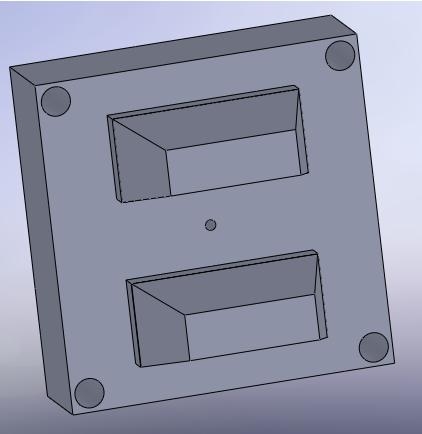

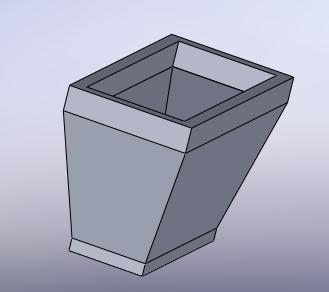

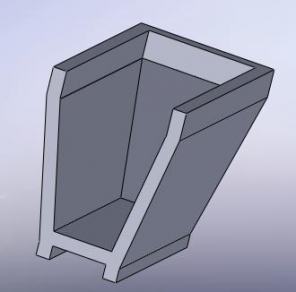

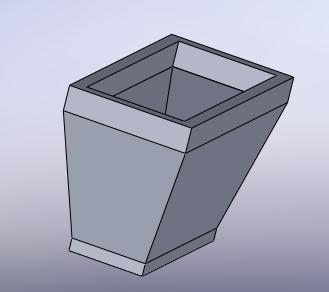

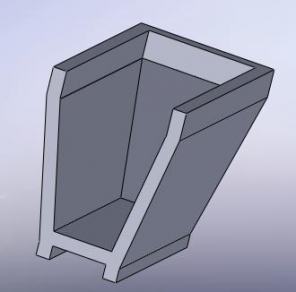

Wypraska dowolna, może to być i kwadrat. Zrobiłem ala doniczkę ( jak widać na ostatnich załącznikach) otwory na wypychacze i na wtrysk to moja interpretacja (wiem że źle zaprojektowane), natomiast sam stempel (nie wiem czy nie pomyliłem z matrycą) wykonana m.in. na podstawie filmiku ( neutralne linie, powierzchnia itp. uwzględniony skurcz 0.5% (czyli detal powiększony)

Z chęcią kupił bym tą książeczkę, tylko na alledrogo brak,a w księgarniach nakład wyczerpany.

Może jakieś inne propozycje co do autorów??? Na pewno da mi to dużo

: 14 lis 2013, 18:36

autor: SACZI

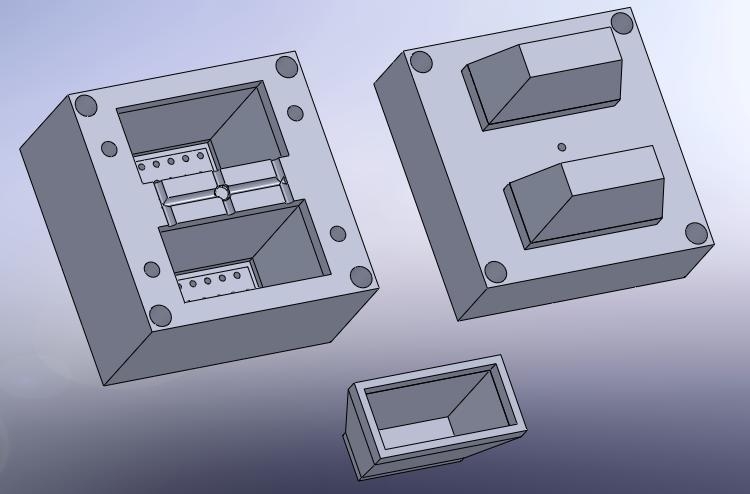

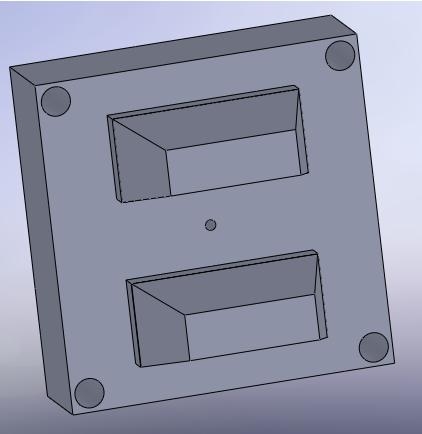

Podział i częśći formujące już masz i zrobiłeś to dobrze.

Pokaż jeszcze stemple.

Tak na szybko:

1. Części formujące możesz zrobić w oprawie lub z całości

Ile gniazd przewidujesz?

Pokazaną na zdjęciu matrycę podziel na pojedyncze części, które umieścisz w oprawie - dla dwóch gniazd.

Dla 4 gniazd, wstawiasz w oprawę 2 stemle i matryce pokazane na obrazku.

Możesz części formujące robić również z całości, czyli w taki sposób, jak tomasz teraz zaprojektowane.

Zapoznaj się z katalogami 3G FCPK Bytów. Generują one kompletne skrzynki ze wszystkimi normaliami. Dla SolidWorksa w formacie natywnym,czyli są edytowalne.

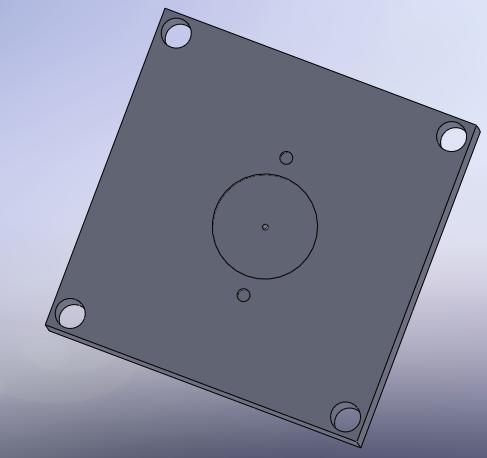

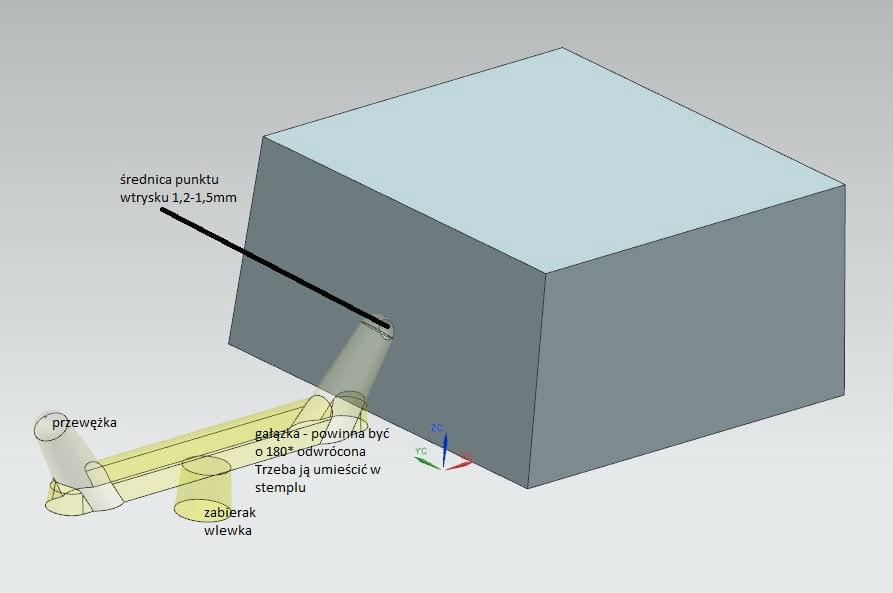

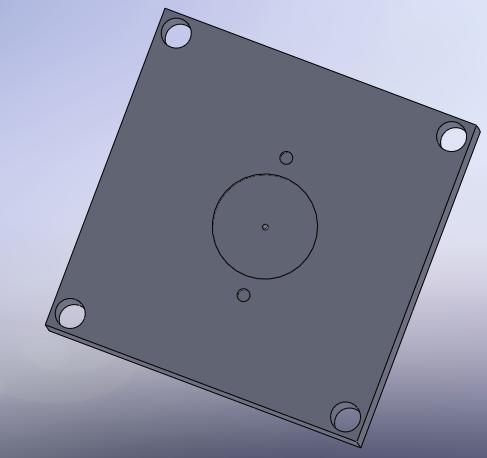

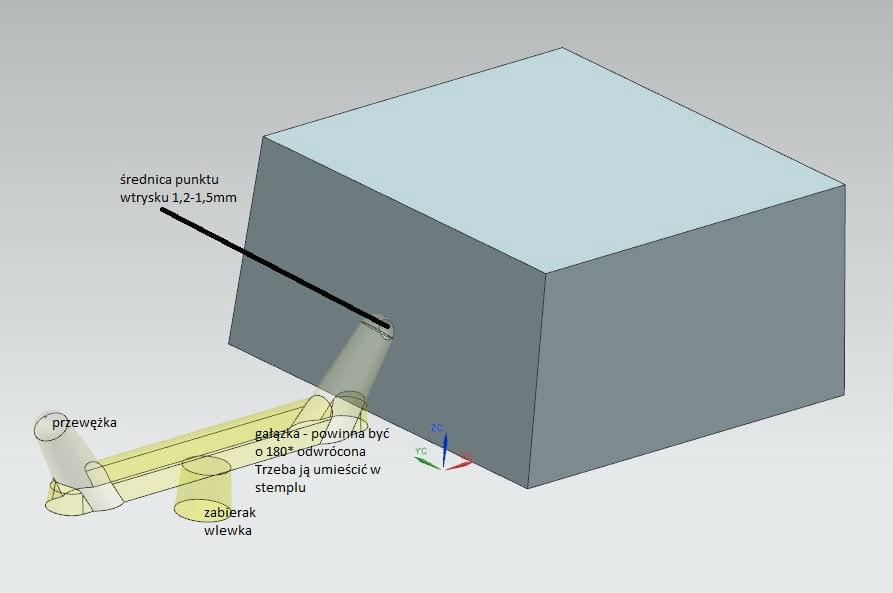

2. Punkt wtrysku.

Zasada jest taka, że umieszcza się do w najgrubszym miejscu wypraski. Kanały doprowadzające tworzywo umieszcza się w części stemplowej.

Przewężka powinna mieć średnicę od 50 do 70% średniej grubości ścianki wypraski.

Kanały doprowadzające tworzywo wykonaj wg schematu grubość wypraski + 0,5mm. To wartość minimalna. Jeżeli występują trudności w wypełnianiu gniazd lub pojawiają się jakieś niepożądane zjawiska typu problemy z dociskiem, wtedy kanały się pogrubia. Działasz tutaj na oszczędność materiału.

Kanały proste, nie jak teraz zrobiłeśw kształcie "wąsa".

Samą przewężka dla ABS'u wykonaj jako tunelową.

Minimalna odległość gniazd - 30mm.

: 14 lis 2013, 21:07

autor: bildder

SACZI pisze:Podział i częśći formujące już masz i zrobiłeś to dobrze.

A jak przepraszam wygląda detal, dla którego owa forma powstaje??? Jaką ma grubość?

Bo ja tu widzę połowę gniazda formującego i tyle.

Saczi - zapominasz chyba, że to projekt ucznia i prawdopodobnie chodzi wyłącznie o pokazanie matrycy i stempla a nie całej skrzynki z wszystkimi mechanizmami, wypychaczami i może kanałami chłodzącymi. Bo później ktoś zapyta, a czemu 70%, a czemu 30mm i co? - zonk.

Oczywiście FCPK to dobry wybór ale jest mnóstwo innych komponentów, często w formatach SW. meusburger itp.

: 14 lis 2013, 21:25

autor: stoper17

Super sprawa z tymi katalogami

skupie się na poprawie wymiarów płyt później.

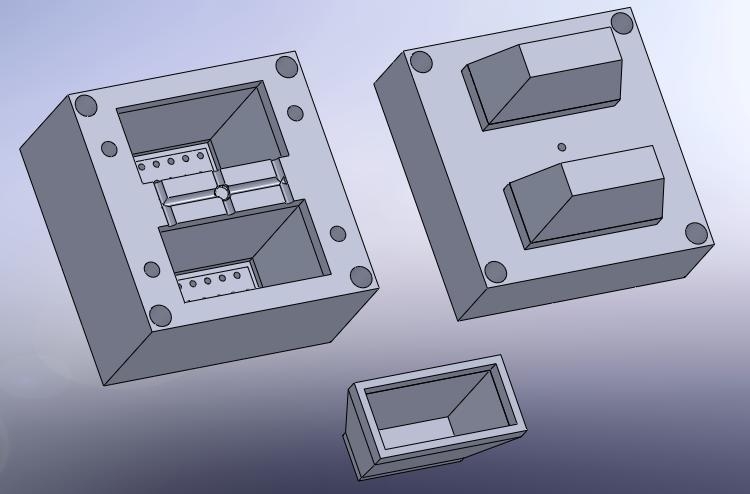

Planuje zrobić 2 gniazda które nie będą w oprawie tylko w całości

Ścianki mojej wypraski mają 5mm, czyli kanały doprowadzające powinny mieć 5,5 mm, a zwężka na wejściu 2,5mm na wyjściu 5 mm????

i poprawione (choć nie wiem czy nie przedobrzone)

I detal

: 14 lis 2013, 21:35

autor: bildder

Tylko, że na końcach ściany nie mają pochyleń. Jest w SolidWorks narzędzie na karcie Oceń - analiza pochylenia, wszystkie ściany powinny mieć wymagane minimalne pochylenie, które wynosi od powiedzmy 0,5 do 2, 3 stopni - zależnie od użytego materiału i wysokości ścian.

No i przydałoby się dodać promienie, ponieważ te części formujące ktoś musi wyfrezować...

A co do kanałów, no to właśnie to tego służą narzędzia analizy wtrysku, donice zazwyczaj mają jeden punk od spodu. No i przydałby się zamek, żeby się powierzchnie na płasko nie łączyły.

: 14 lis 2013, 21:46

autor: SACZI

stoper17, widzę, że się rozkręcasz i całkiem dobrze Ci idzie

Po pierwsze, detale z tworzyw sztucznych robi się maksymalnie cienkie. 2,5mm to dla ABS praktyczne maksimum. Zmień grubość ścianki, a SW powinien Ci przegenerować formę.

Średnica przewężki - dla 2,5mm zrób fi1,2-1,4mm.

Zastosuj 1 punkt wtrysku na detal, jak na zdjęciu:

Masz niestety wredny typ detalu i punkt wtrysku musisz umieścić w matrycy. Jest to trudne, bo często bywają problemy przy usuwaniu takiego wlewka.