Frezarka z solidną podstawą

-

rockykon

Autor tematu - Specjalista poziom 3 (min. 600)

- Posty w temacie: 7

- Posty: 919

- Rejestracja: 13 maja 2005, 22:24

- Lokalizacja: Wawa

Frezarka z solidną podstawą

Moja aktualna frezarka, z tego co było pod ręka, sprawuje się b.dobrze, ale przydała by się większa i sztywniejsza.

budowę kolejnej zaczynam od solidnej podstawy. Płyty traserskiej 750 x 500, masa ok 100 kg

Główne założenia:

- max pole robocze i możliwie duża sztywność

- sterownie DC + UHU

- oczywiście prowadnice i śruby toczne,

- jedyne sensowne rozwiązanie przy takiej podstawie to ruchoma brama,

- dwa niezależne napędy do bramy ( 2 x śruba, serwo i sterownik)

Na początek mam kilka dylematów... wzdłuż której krawędzi zrobić przejazd bramy..

- wzdłuż długiej krawędzi, rama będzie miała przejazd ok 500 mm a pole robocze będzie 300x500, max max szerokość detalu który włożę pod bramę to ok 300 mm

-wzdłuż krótkiej krawędzi - brama będzie miała przejazd ok 300 mm a pole robocze ok 300x600, max max szerokość detalu który włożę pod bramę to ok 600 mm

-mam jeszcze pomysł zrobić przejazd wzdłuż długiej krawędzi, ale prowadnice zamocować na kancie stołu - pionowo, (nie wiem tylko jak dokładnie są one obrabiane), mógłbym mieć wtedy pole ok 450 x 550. (max szerokość detalu ok 450mm) Takie rozwiązanie zdecydowanie komplikuje budowę, nie wiem jak ucierpi na tym sztywność, będzie kłopot z zamocowaniem śrub i silników.

Prośba o opinie kolegów, a może jest jeszcze jakiś sposób na lepsze wykorzystanie płyty ?

budowę kolejnej zaczynam od solidnej podstawy. Płyty traserskiej 750 x 500, masa ok 100 kg

Główne założenia:

- max pole robocze i możliwie duża sztywność

- sterownie DC + UHU

- oczywiście prowadnice i śruby toczne,

- jedyne sensowne rozwiązanie przy takiej podstawie to ruchoma brama,

- dwa niezależne napędy do bramy ( 2 x śruba, serwo i sterownik)

Na początek mam kilka dylematów... wzdłuż której krawędzi zrobić przejazd bramy..

- wzdłuż długiej krawędzi, rama będzie miała przejazd ok 500 mm a pole robocze będzie 300x500, max max szerokość detalu który włożę pod bramę to ok 300 mm

-wzdłuż krótkiej krawędzi - brama będzie miała przejazd ok 300 mm a pole robocze ok 300x600, max max szerokość detalu który włożę pod bramę to ok 600 mm

-mam jeszcze pomysł zrobić przejazd wzdłuż długiej krawędzi, ale prowadnice zamocować na kancie stołu - pionowo, (nie wiem tylko jak dokładnie są one obrabiane), mógłbym mieć wtedy pole ok 450 x 550. (max szerokość detalu ok 450mm) Takie rozwiązanie zdecydowanie komplikuje budowę, nie wiem jak ucierpi na tym sztywność, będzie kłopot z zamocowaniem śrub i silników.

Prośba o opinie kolegów, a może jest jeszcze jakiś sposób na lepsze wykorzystanie płyty ?

- Załączniki

-

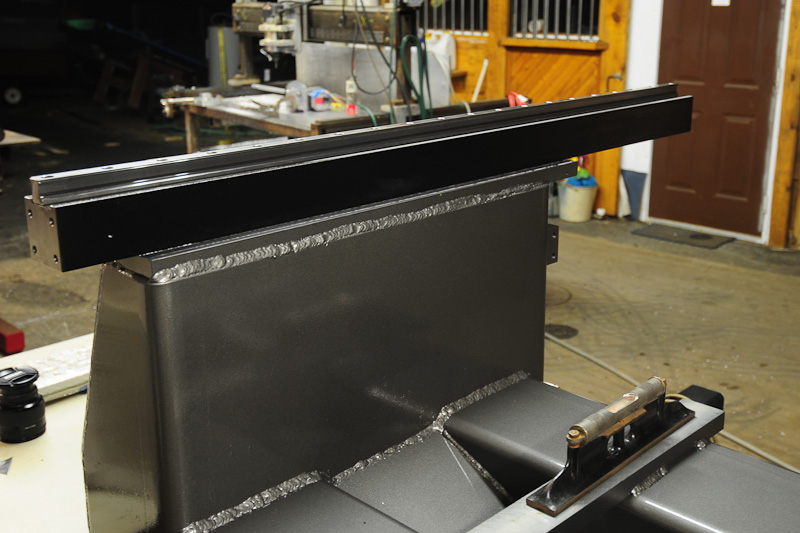

- płyta od spodu, żeberka

- bottom.jpg (95.74 KiB) Przejrzano 2015 razy

-

- blat

- top.jpg (78.72 KiB) Przejrzano 2017 razy

-

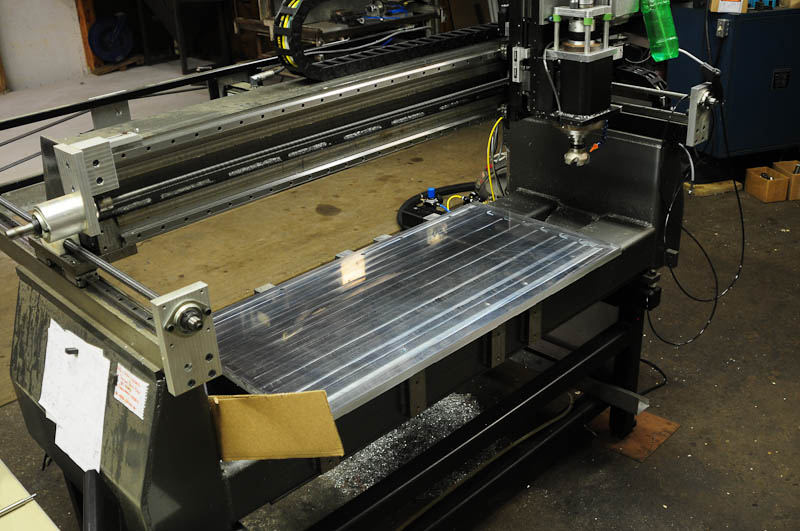

- przymiarki prowadnic i śrubek

- prowadnice.jpg (94.93 KiB) Przejrzano 2155 razy

Tagi:

-

251mz

- Moderator

-

Lider FORUM (min. 2000)

- Posty w temacie: 1

- Posty: 4478

- Rejestracja: 27 sie 2004, 21:59

- Lokalizacja: Polska

Myślałem o takim rowiązaniu kiedyś .rockykon pisze:budowę kolejnej zaczynam od solidnej podstawy. Płyty traserskiej 750 x 500, masa ok 100 kg

Jedno mnie tylko martwi.

Płyta taka nie jest jakość specjalnie gruba i żebra również grube nie są.

Jak zamierzasz ją zamontować?

Rozumiem ,że latający stół odpada ze względu właśnie na konstrukcje płyty.

Jeśli zamierzasz ją przymocować w tych 3ch grubszych punktach to wydaje mi się ,że to mocowanie może być też trochę słabe...

-

rockykon

Autor tematu - Specjalista poziom 3 (min. 600)

- Posty w temacie: 7

- Posty: 919

- Rejestracja: 13 maja 2005, 22:24

- Lokalizacja: Wawa

O mocowanie się nie martwię, to zostawiam sobie na koniec, ostatecznie nie będę nigdzie mocował, będzie stał na tych nogach, albo dorobię solidniejsze 4 nogi.

Płyta grubości 30 mm żebra kolejne 100mm, waga ok 100 kg .. nie wydaje mi się to licha konstrukcja.

latający stół bardzo ograniczy mi powierzchnie i dochodzi problem stołu, który tu mam już pięknie płaski, skrobany..

Płyta grubości 30 mm żebra kolejne 100mm, waga ok 100 kg .. nie wydaje mi się to licha konstrukcja.

latający stół bardzo ograniczy mi powierzchnie i dochodzi problem stołu, który tu mam już pięknie płaski, skrobany..

-

Zbych07

- ELITA FORUM (min. 1000)

- Posty w temacie: 5

- Posty: 1479

- Rejestracja: 21 cze 2006, 23:26

- Lokalizacja: Pruszków

Takie mocowanie prowadnic niewątpliwie zwiększy nieco pole pracy maszyny ale to - w mojej ocenie - jedyny zysk, strat natomiast sporo:rockykon pisze:Zdecydowałem że prowadnice będą przymocowane pionowo do dłuższej krawędzi płyty, niestety okazało sie że krawędzie rozjeżdżają sie o prawie 1mm, muszę więc ofrezowac krawędzie...

Zna ktoś firmę w okolicach wawy która mi to ofrezuje z jednego zamocowania ?

- tracimy największy atut użycia płyty traserskiej - dobrą geometrię;

- może to obniżyć sztywność maszyny;

- komplikuje konstrukcję.

Osobiście prowadnice dałbym wzdłuż krótszych krawędzi :

- na takiej maszynce wygodniej będzie mocować materiał obrabiany;

Pole pracy wzdłuż krótkich krawędzi wycisnął bym nieco większe podobnie jak zrobił to aviator w swojej ostatniej wersji projektu : ---> Link ( na dole strony )

Co do firmy w okolicach W-wy, może zapytaj Kamara - gdzieś w Pruszkowie szlifowali mu łoże sporej tokarki - powinni mieć taki sprzęt jakiego potrzebujesz.

-

rockykon

Autor tematu - Specjalista poziom 3 (min. 600)

- Posty w temacie: 7

- Posty: 919

- Rejestracja: 13 maja 2005, 22:24

- Lokalizacja: Wawa

Dokładnie tak planuje, i mam nadzieje nie stracić nic na "dokładności" płyty.

Poza tym, jak już mam "idealna powierzchnie" płyty, to zawsze mogę się do niej bazować i niwelować wszelkie niedokładności.

[ Dodano: 2013-04-08, 15:26 ]

Poza tym, jak już mam "idealna powierzchnie" płyty, to zawsze mogę się do niej bazować i niwelować wszelkie niedokładności.

[ Dodano: 2013-04-08, 15:26 ]

wtedy mam pole robocze max 300 mm, a to mało ....Osobiście prowadnice dałbym wzdłuż krótszych krawędzi :

- na takiej maszynce wygodniej będzie mocować materiał obrabiany;

-

Zbych07

- ELITA FORUM (min. 1000)

- Posty w temacie: 5

- Posty: 1479

- Rejestracja: 21 cze 2006, 23:26

- Lokalizacja: Pruszków

rockykon pisze: [ Dodano: 2013-04-08, 15:26 ]wtedy mam pole robocze max 300 mm, a to mało ....Osobiście prowadnice dałbym wzdłuż krótszych krawędzi :

- na takiej maszynce wygodniej będzie mocować materiał obrabiany;

Jeśli prowadnice damy o długości krótszej krawędzi, istotnie będzie to tylko 300 mm

jednak jeżeli prowadnice damy dłuższe, oczywiście solidnie podparte to możemy spokojnie z 300 zrobić 500

Ja nawet pozwoliłbym żeby wrzeciono w pozycji "z przodu maszynki" wyjeżdżało poza jej stół - można tam zrobić miejsce na mocowanie detali,

których na stole położyć nie możemy

lub bliżej rozwiązania widocznego w 34 sek filmu : ---> Link

-

rockykon

Autor tematu - Specjalista poziom 3 (min. 600)

- Posty w temacie: 7

- Posty: 919

- Rejestracja: 13 maja 2005, 22:24

- Lokalizacja: Wawa

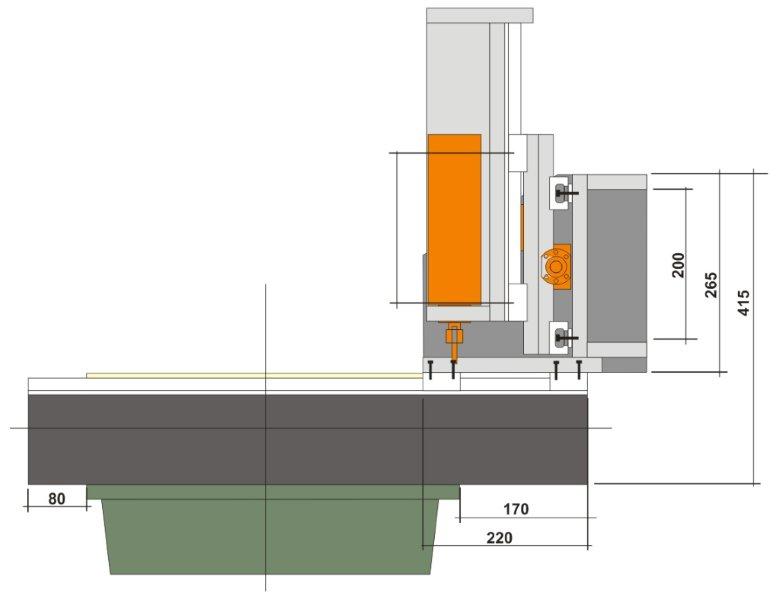

Troszkę mi kol Zbych namieszał .... Porysowałem chwile i wyszło mi cos takiego ...

Boki odlewane z żeliwa, waga ok 40 kg, wysokość 250 mm, trzeba by jeszcze Z'ke wrysować ..

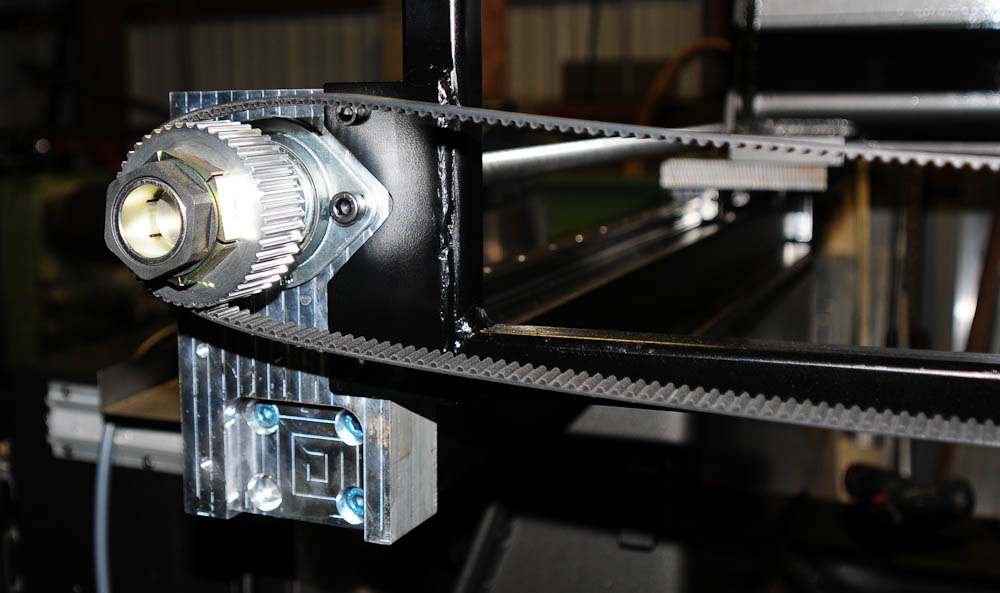

Mam jeszcze dylemat jak rozwiązać napęd na bramie.

Pasowały by mi tam 2 śrub, i 2 serwa, problem tylko co jak jedno serwo nie zadziała .. chwila i wszystko się pognie.

Mam pomysł, żeby zrobić napęd do każdej śruby, ale mimo to połączyć je paskiem, wtedy mimo awarii nie powinno sie nic poważnego stać, pasek sie napręży i pociągnie..

Jednego serwa nie chcę dawać ze względu na luzy i wibracje na pasku, miałby obwodu ok 1,5 m.

Boki odlewane z żeliwa, waga ok 40 kg, wysokość 250 mm, trzeba by jeszcze Z'ke wrysować ..

Mam jeszcze dylemat jak rozwiązać napęd na bramie.

Pasowały by mi tam 2 śrub, i 2 serwa, problem tylko co jak jedno serwo nie zadziała .. chwila i wszystko się pognie.

Mam pomysł, żeby zrobić napęd do każdej śruby, ale mimo to połączyć je paskiem, wtedy mimo awarii nie powinno sie nic poważnego stać, pasek sie napręży i pociągnie..

Jednego serwa nie chcę dawać ze względu na luzy i wibracje na pasku, miałby obwodu ok 1,5 m.

- Załączniki

-

- foto 1 small.JPG (13.94 KiB) Przejrzano 2013 razy

-

Zbych07

- ELITA FORUM (min. 1000)

- Posty w temacie: 5

- Posty: 1479

- Rejestracja: 21 cze 2006, 23:26

- Lokalizacja: Pruszków

rockykon pisze:Troszkę mi kol Zbych namieszał ....

Cekawy pomysł - dwa serwa + zabezpiczenie przez połaczenie paskiem śrób.

Długi pasek można zamienić na dwa krótkie, tak zrobiono w tej maszynce której fotki już wrzuciłem.

Oto jej wygląd z tyłu:

Jest tam jak widać zamocowane koło pośrednie.

Tyle czy taka komplikacja konstrukcji się opłaca

Inna możliwość to ....

Dać jedno srwo zainstalowane na ... centralnej części belki ( osi X )

dać dwa paski, jeden skierowany na lewo drugi na prawo i napędzać... nie sruby tylko nakrętki

Też nieco komplikowane.

Znowu namieszałem ?