odlew kolektora dolotowego z aluminium - dobór techniki

: 30 cze 2017, 22:27

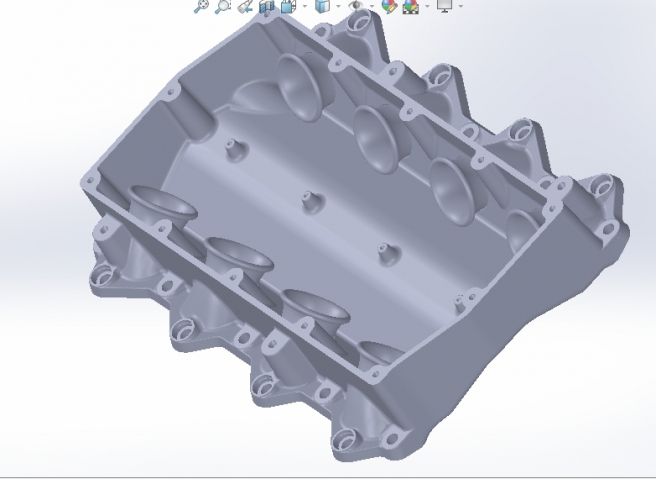

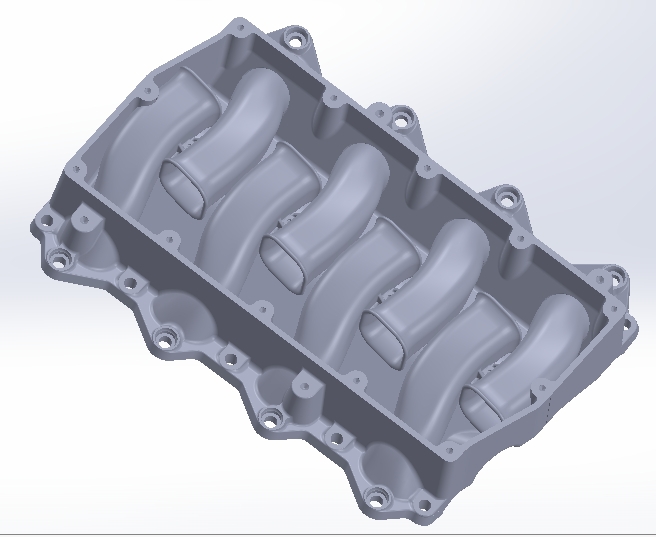

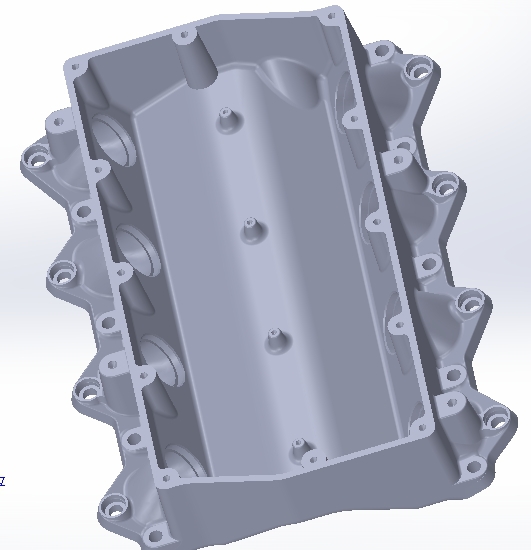

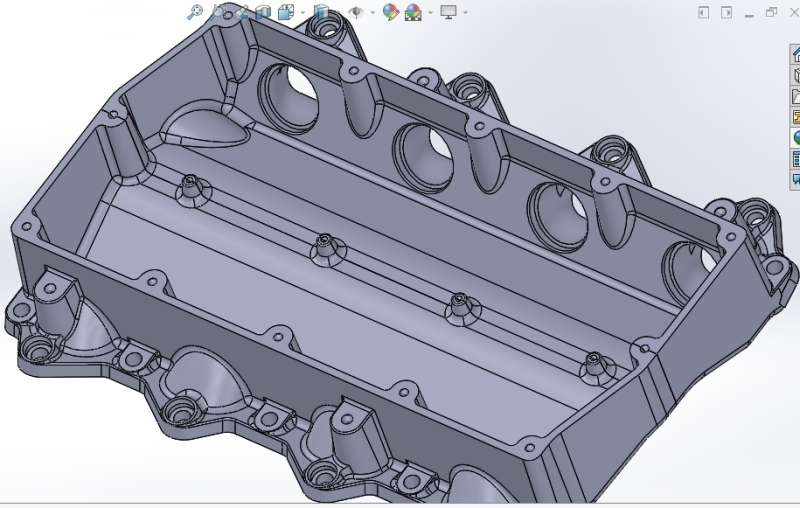

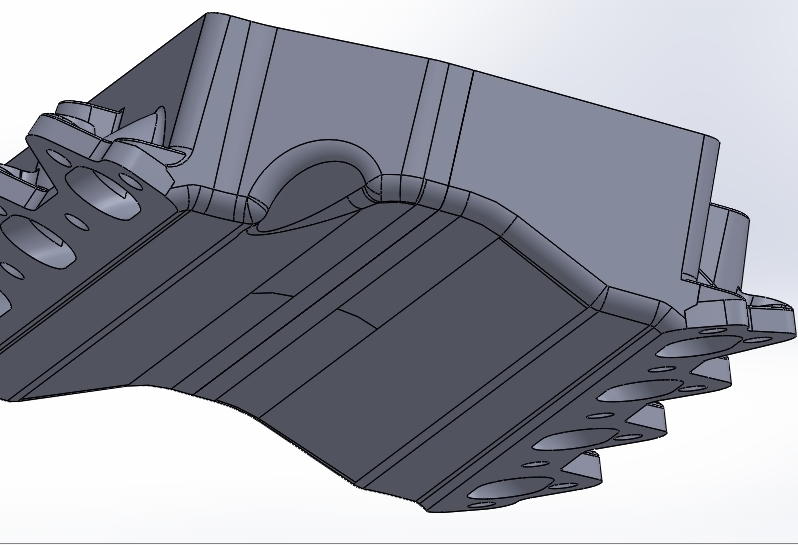

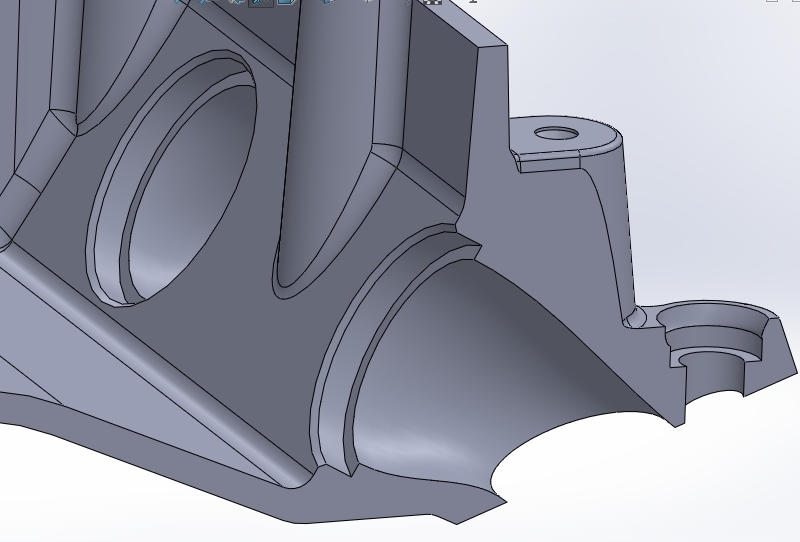

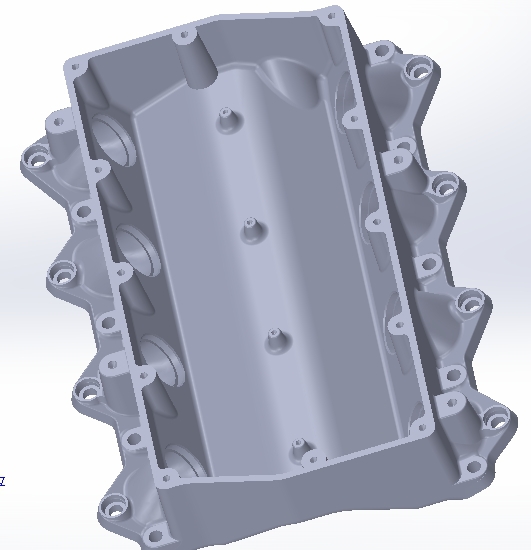

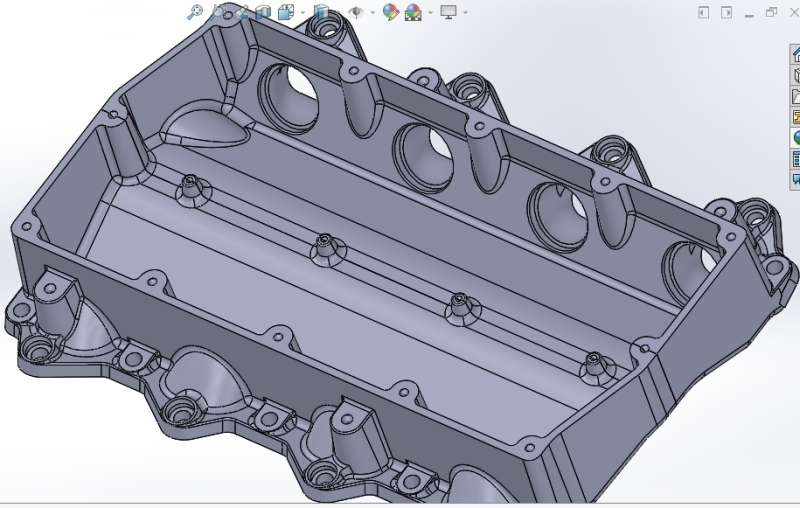

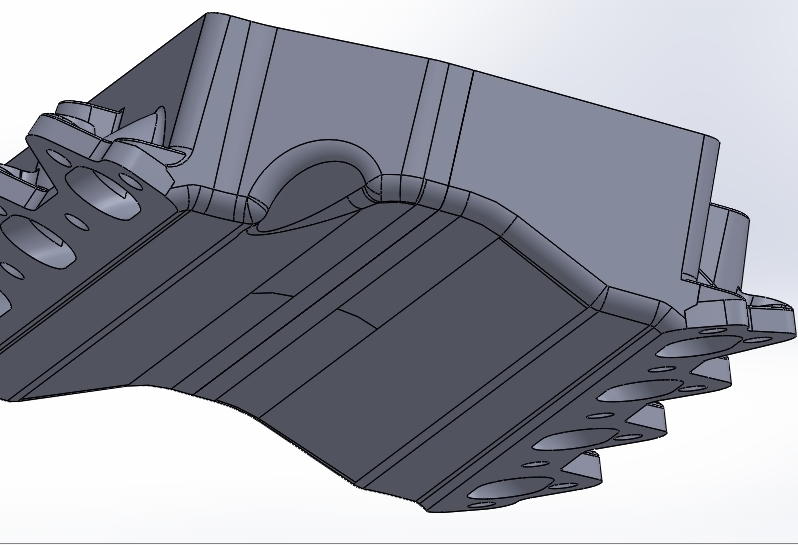

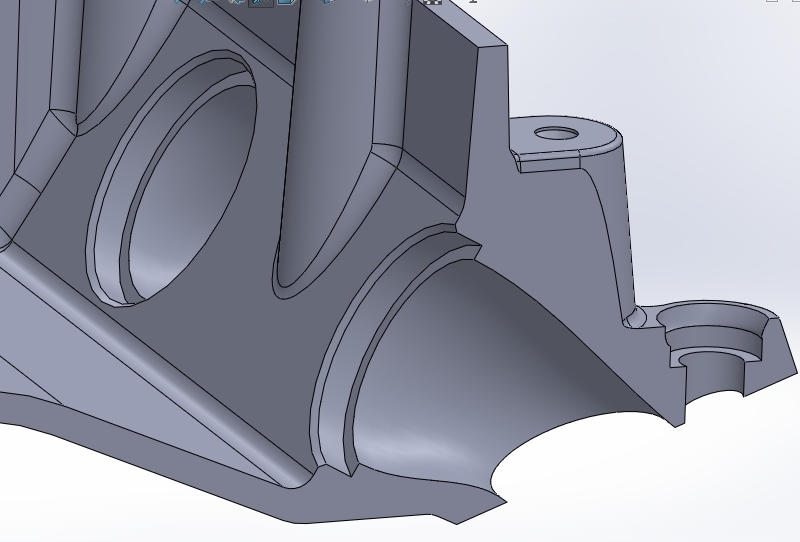

Witam zainteresowanych tematem  Robię przymiarki do wykonania CNC kolektora dolotowego z aluminium PA11. Projekt wykonałem w SolidWorks. Koszt CNC miażdży przeciętnego pasjonata, więc pomyślałem o powieleniu pomysłu w kilku/ kilkunastu sztukach i sprzedaż, aby nakłady się zwróciły. Próbuję zgłębić podstawy wiedzy z zakresu odlewnictwa i dobrać metodę odlewu. Rozsądnie byłoby to oddać w ręce doświadczonej odlewni. Wymiary kolektora to 417x305x79 mm, waga ok. 4,8 kg, objętość 1700cm3. Pochylenie ścian 3% lub większe. Grubość ścian od 5 mm do ok 33. Zrzuty poniżej

Robię przymiarki do wykonania CNC kolektora dolotowego z aluminium PA11. Projekt wykonałem w SolidWorks. Koszt CNC miażdży przeciętnego pasjonata, więc pomyślałem o powieleniu pomysłu w kilku/ kilkunastu sztukach i sprzedaż, aby nakłady się zwróciły. Próbuję zgłębić podstawy wiedzy z zakresu odlewnictwa i dobrać metodę odlewu. Rozsądnie byłoby to oddać w ręce doświadczonej odlewni. Wymiary kolektora to 417x305x79 mm, waga ok. 4,8 kg, objętość 1700cm3. Pochylenie ścian 3% lub większe. Grubość ścian od 5 mm do ok 33. Zrzuty poniżej

Pojawiły się liczne dylematy. Zacznę od techniki odlewu. Może ktoś z Was pomoże

1. metoda grawitacyjna w formie piaskowej. Do zrealizowania w moim mieście. Muszę wykonać model CNC w styrodurze, drewnie lub innym materiale i dostarczyć do pracowni odlewniczej. Problem jaki ja, laik widzę to podział formy piaskowej. Nie będzie to jedna płaszczyzna. Chyba lepiej byłoby od razu drukować 3D z płaszczyzną podziału (naturalną ?)

2. metoda traconego wosku. Brat jubiler korzysta, więc mniej więcej łyknąłem temat. Problem to rozmiary. Waga produktu na styk dla tej techniki ale większość odlewni w kraju, jakie znalazłem akceptuje wymiary do ok 300mm. W okolicy tego nie zrobię

3. metoda traconego styropianu (w uproszczeniu). Po rozmowie z inż technicznym z lokalnej odlewni wydaje się najrealniejsza do wykonania. Wprawdzie nie wykonują tą techniką, ale jak im dostarczę model piankowy to pomyślą nad odlaniem w piasku fornierskim, bez wcześniejszego pokrywania materiałami ceramicznymi, mączka kwarcową i wypalania. Wypalać miałby bezpośrednio stop alu. Ponoć dużą uwagę trzeba przyłożyć do odgazowania formy i ustaleniu miejsc wlewu/przelewu. Zastanawiam się nad wykonaniem masywnej formy do spienienia styropianu z laminatów epoksydowych, ale obawiam się dużych sił rozprężnych. Czy spienianie styropianu mógłbym zastąpić jakaś pianką dwuskładnikową, która rozprężałaby się pod wpływem reaktora chemicznego, a nie pary wodnej ?

Proszę o poradę. Założenia to jak najtańsza technika mająca uzasadnienie w niewielkiej serii. Człowiek z odlewni dopiero podjął analizowanie tematu i odpowiedzi jeszcze nie mam. Chciałbym to odlać w siluminie, choć on zaproponował inny stop o dosyć dobrej lejności i przyzwoitych parametrach wytrzymałościowych (nazwy nie pamiętam).

Pojawiły się liczne dylematy. Zacznę od techniki odlewu. Może ktoś z Was pomoże

1. metoda grawitacyjna w formie piaskowej. Do zrealizowania w moim mieście. Muszę wykonać model CNC w styrodurze, drewnie lub innym materiale i dostarczyć do pracowni odlewniczej. Problem jaki ja, laik widzę to podział formy piaskowej. Nie będzie to jedna płaszczyzna. Chyba lepiej byłoby od razu drukować 3D z płaszczyzną podziału (naturalną ?)

2. metoda traconego wosku. Brat jubiler korzysta, więc mniej więcej łyknąłem temat. Problem to rozmiary. Waga produktu na styk dla tej techniki ale większość odlewni w kraju, jakie znalazłem akceptuje wymiary do ok 300mm. W okolicy tego nie zrobię

3. metoda traconego styropianu (w uproszczeniu). Po rozmowie z inż technicznym z lokalnej odlewni wydaje się najrealniejsza do wykonania. Wprawdzie nie wykonują tą techniką, ale jak im dostarczę model piankowy to pomyślą nad odlaniem w piasku fornierskim, bez wcześniejszego pokrywania materiałami ceramicznymi, mączka kwarcową i wypalania. Wypalać miałby bezpośrednio stop alu. Ponoć dużą uwagę trzeba przyłożyć do odgazowania formy i ustaleniu miejsc wlewu/przelewu. Zastanawiam się nad wykonaniem masywnej formy do spienienia styropianu z laminatów epoksydowych, ale obawiam się dużych sił rozprężnych. Czy spienianie styropianu mógłbym zastąpić jakaś pianką dwuskładnikową, która rozprężałaby się pod wpływem reaktora chemicznego, a nie pary wodnej ?

Proszę o poradę. Założenia to jak najtańsza technika mająca uzasadnienie w niewielkiej serii. Człowiek z odlewni dopiero podjął analizowanie tematu i odpowiedzi jeszcze nie mam. Chciałbym to odlać w siluminie, choć on zaproponował inny stop o dosyć dobrej lejności i przyzwoitych parametrach wytrzymałościowych (nazwy nie pamiętam).