Robiąc pierwszą frezarkę ze sklejki, największym problemem był brak tokarki - ciąć można piłą, kątówką, podszlifować pilnikiem, ale centryczne zebranie materiału bez tokarki jest zgoła niemożliwe. No chyba, że jak niektórzy proponują ułożyskować śrubę, napędzać wiertarką i zbierać szlifierką lub pilnikiem. Jednak takie coś nie zapewni specjalnej dokładności.

Frezareczka ze sklejki po ukończeniu również przeszła kilka modyfikacji: łożyskowanie śrub, sprzęgła zamiast gumowych wężyków, śruby trapezowe zamiast szpilek M12. I tak pracuje sobie dzielnie od roku strugając w sklejce i pleksi.

Od jakiegoś czasu bawię się w dorabianie elementów drewnianych, meble, ramki itp. Często elementy toczone zamawiałem u innych.

Na szczęście kilka spraw i interesów pozwoliło mi nabyć nową chińską tokareczkę do metalu. Po usunięciu luzów i innych bolączek wieku dziecięcego radzi sobie całkiem całkiem.

Chyba dlatego rozochocony, pewnego dnia pomyślałem o zrobieniu tokarki do drewna i tworzyw (nie wiem czy na metal nie będzie zbyt wiotka).

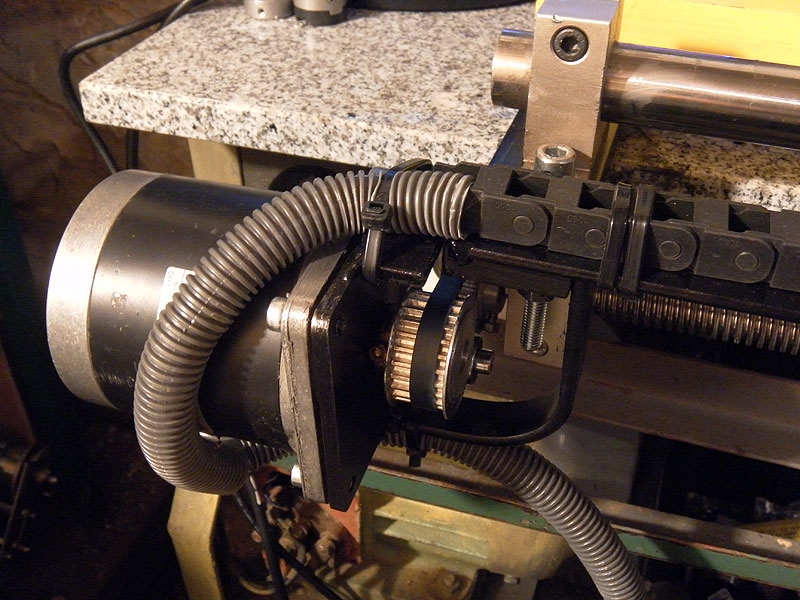

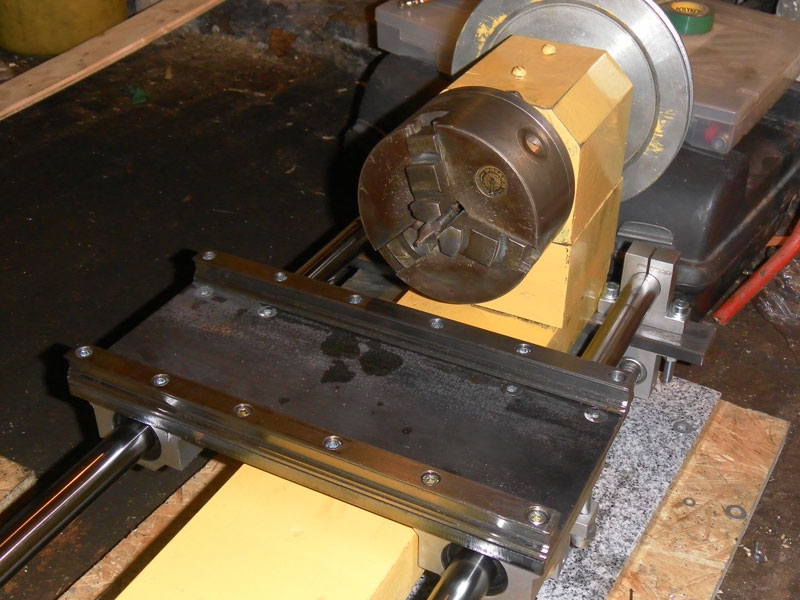

Wrzeciono zrobione przez znajomego, trzy łożyska, przelot 16mm, uchwyt 125, bicie 0,01 - mniejsze niż w nowej chince.

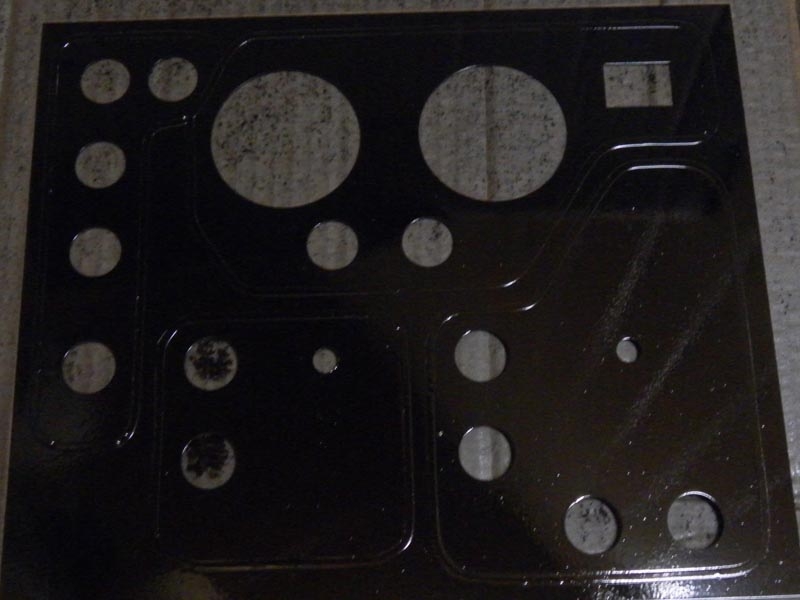

Podstawa to parapet granitowy 30mmx1200x300

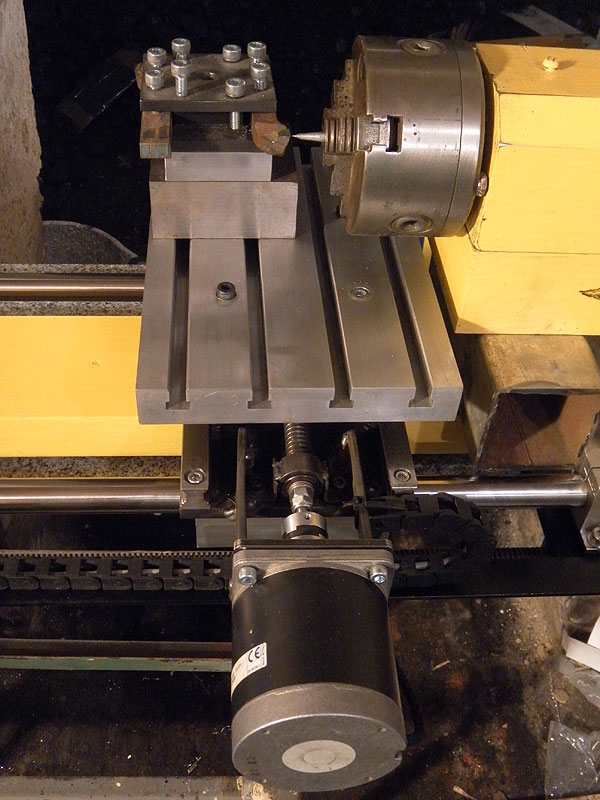

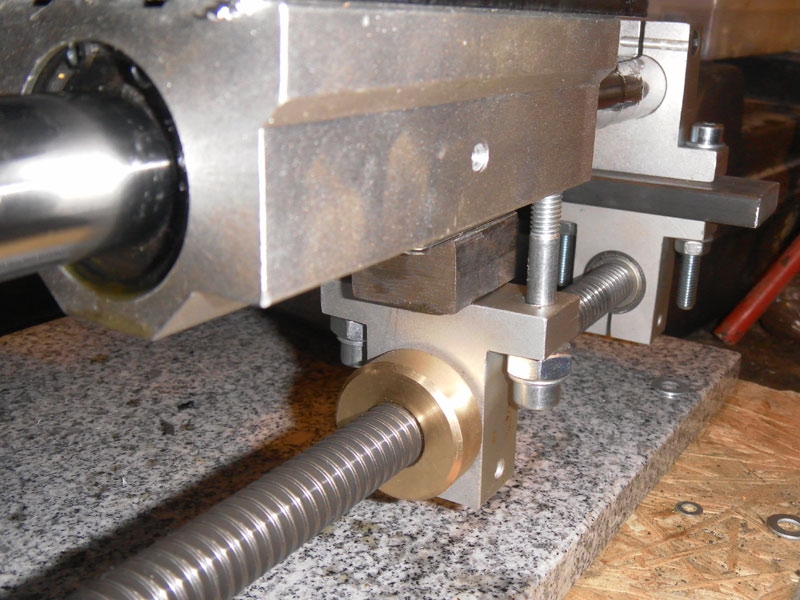

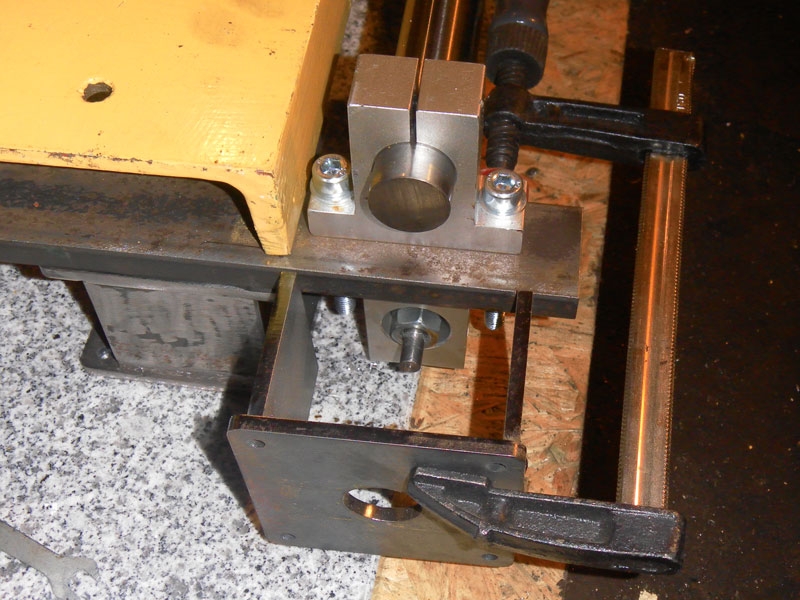

Śruba pociągowa 18x4. Z wydawaną kasą musiałem się liczyć, bo założony budżet nie był zbyt bogaty, a na dodatek rozłożony w czasie. Dlatego zamiast kupować bloki łożyskowe, postanowiłem wykorzystać wsporniki wałków fi25, roztoczone pod łożyska fi28.

To samo zrobione zostało z nakrętką trapezową, została stoczona na odcinku 20mm na średnicę 25 również pod uchwyt wspornika.

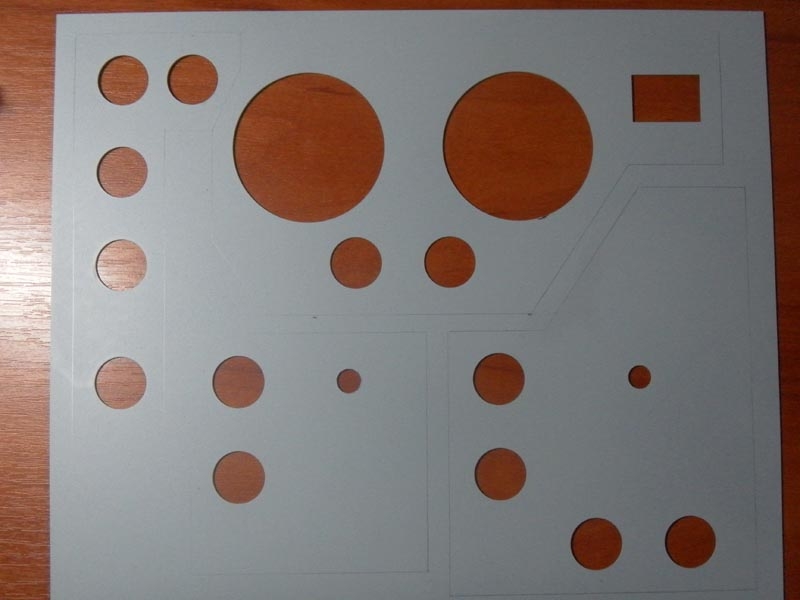

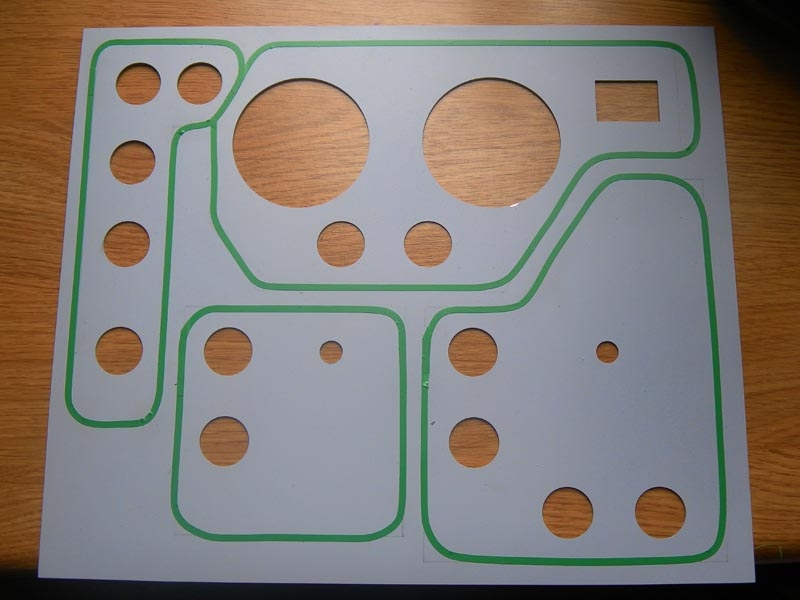

Wałki mają 25mm i 1000mm długości, łożyska liniowe przedłużane, a na nich płyta suportu wypalana na laserze.

Na płycie przefrezowane miejsca pod prowadnice liniowe, które zostały przykręcone śrubami M6, do wózków liniowych zostanie przykręcona kolejna płyta również z lasera. Grubość płyt to 10mm i mam nadzieję, że wystarczy - ewentualnie zamówię jeszcze po jednej i skręcę razem.

Średnica toczenia jakiej potrzebuję to 100mm, w tej wersji będę miał więcej, ale zastanawiam się nad inną dłuższą płytą, rozsunięciem łożysk liniowych i można by przy tej samej średnicy założyć dwa imaki (toczenie i cięcie)

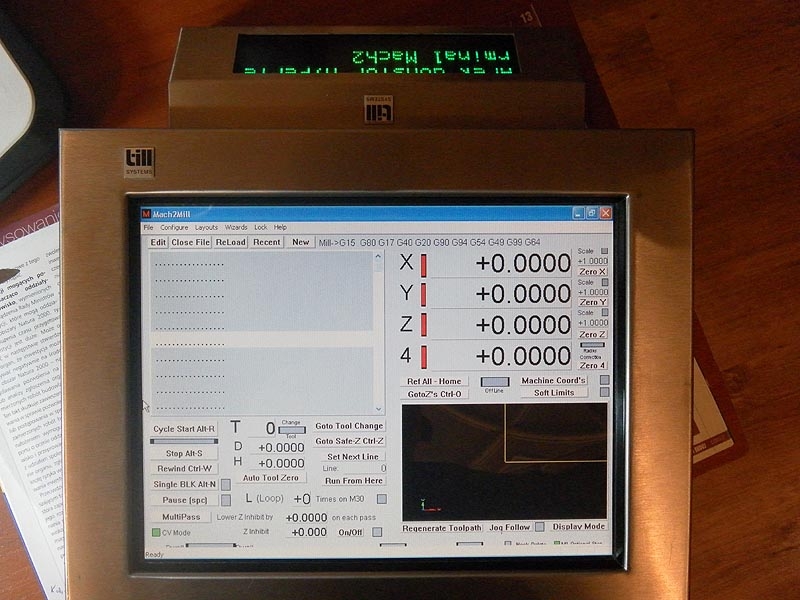

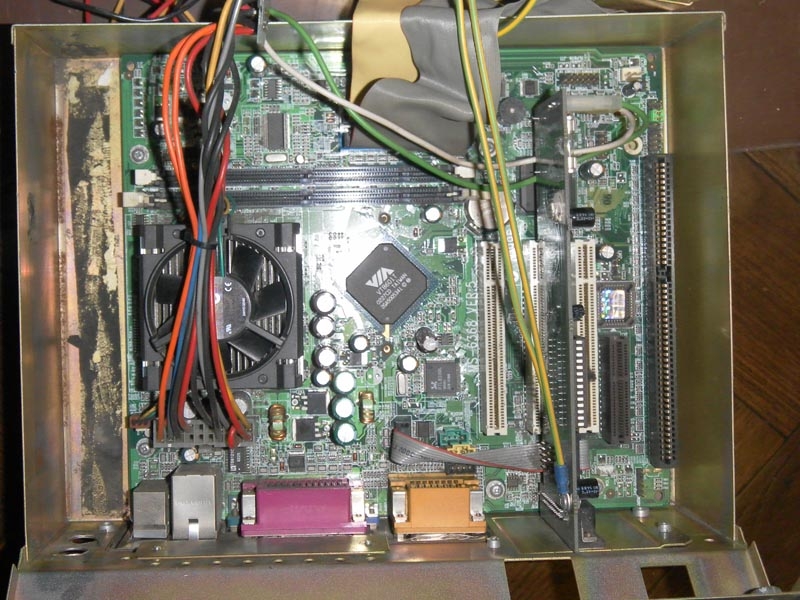

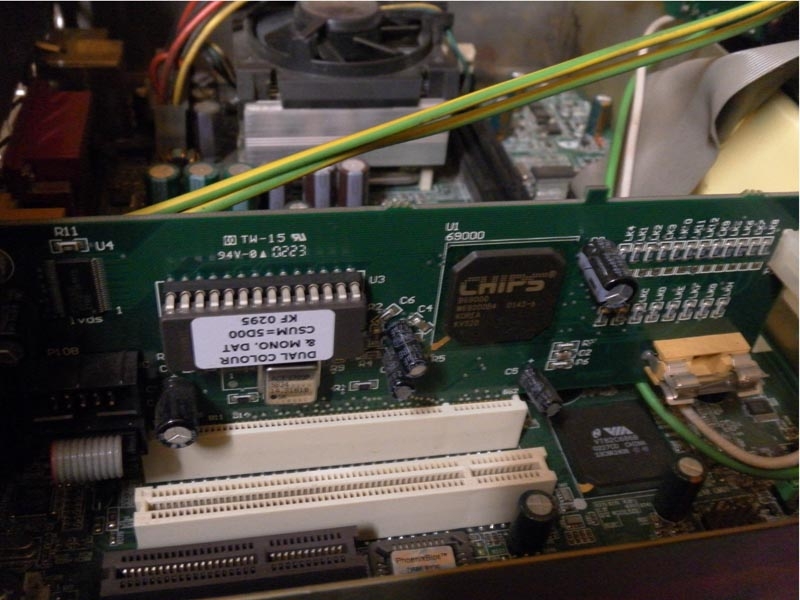

Silniki mam dwa po 6Nm, sterowanie z PC z LinuxemCNC (zainstalowane i skonfigurowane dzięki postom Kamara, Mikiego i TuxCNC, czapki z głów przed ich wiedzą), płyta główna 4 osie, dodatkowo układ sterowania falownikiem, sterowniki 2x MDC860. Zasilanie póki co mam podłączony 24V 16A (silniki są po 6A), ale jeśli trzeba będzie to mogę założyć 70V.

Mocowanie silników wypalone również na laserze:

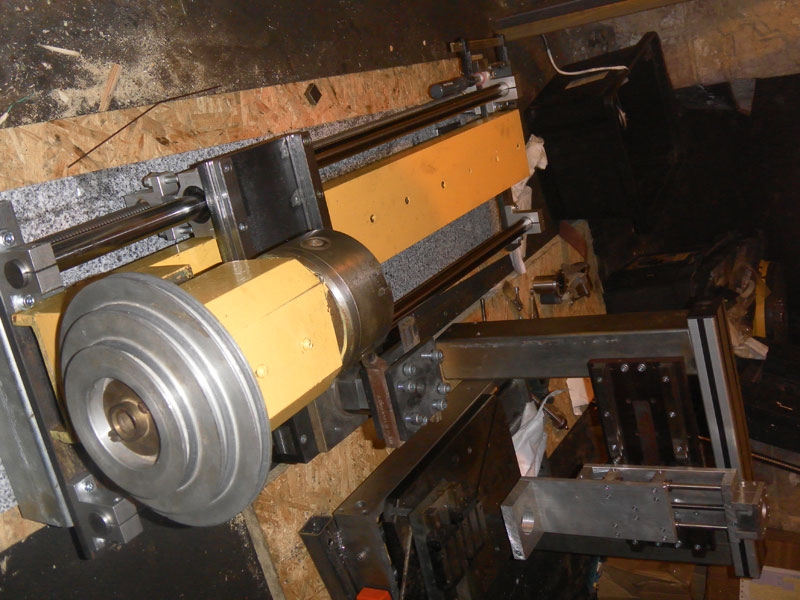

No i chyba to by było z grubsza tyle, całość prezentuje się tak:

Napędzana będzie silnikiem 3X220 1,1kW przez falownik LG. Na silniku i na wrzecionie mam koła na trzy paski klinowe, doświadczalnie zobaczę które będą najlepsze, czy większa prędkość, czy większy moment - ale w sumie to zawsze można zmienić w razie potrzeby.

Zdjęcia nie są specjalnej jakości, ale udało mi się wreszcie wysprzątać piwnicę i teraz tutaj znajduje się warsztat

Stolik pod tokarkę, co prawda prowizoryczny, ale jest - wszystko poukładane do testów, na razie jeszcze nie poskręcane. Tak z ciekawości na suport ustawiony w pozycji środkowej położyłem wiadro z 20kG żelastwa - na czujniku zegarowym ugięcie w okolicach 0,15, przy wałkach o długości metra. Tak więc na razie bez niemiłych niespodzianek.

Od razu uprzedzając rady, że lepiej było na wałkach podpartych - odpowiadam, wiem - może kiedyś. Na razie obecna sztywność musi wystarczyć.