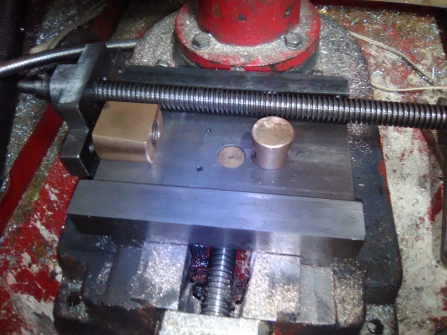

Jest to przerobiona frezarko wiertarka "Zośka" zostało w niej wszystko wymienione, został tylko oryginalny korpus, jeszcze trochę poprzerabiany...

Powymieniałem te chińskie miały (nakrętki), na nowe śruby trapezowe i nakrętki z brązu...

Mam założone dwa wrzeciona, jedno to jest mokry chińczyk (do fi 8 mam tulejkę) a drugie to jest wrzeciono wolnoobrotowe z morsem 2.

Muszę przyznać ze maszyna na prawdę mnie zaskoczyła, bo wcześniej tylko obrabiałem aluminium tym chińczykiem, ewentualnie lizałem stał po dyszce, a tutaj na wolnoobrotowym wrzecionie, normalnie mogłem podziałać w stali.

Ja pamiętam ze dużo ludzi się tutaj rzucało, jak ktoś prezentował jakiś mały ploterek i mówił ze on jest do stali. Ja sam też pracuje na wielkich centrach obróbczych i oczywiście wiem na czym polega, seryjna obróbka stali...

Ale w moim przypadku, czas nie gra roli, maszyna ma mały pobór i może sobie jechać dłużej, zwłaszcza ze i tak, robię tylko po 1 sztuce, danego elementu...

Ostatnio nawet wierciłem na niej otwór fi 16 gdzieś tak na 100 mm głęboki i dało się

Ale o co mi chodzi, tu jest wiadomo stolik krzyżowy na jaskółkach z listwami dociskającymi, listwy ten stół trzymają, jak się frezowało aluminium frezem fi 2 mm na 0,1 mm głębokości, skokiem 30% to ten frez nie ciągnął stołu i można było wycisnąć bardzo dobrą dokładność kasując luzy programowo...

Jeżeli chodzi o większe frezy i inny materiał, no to wiadomo że pociągnie frez...

No i teraz w sumie nie wiem co mam robić, bo tak :

Oglądałem śruby kulowe, widzę ze staniało to, sprawdzałem w chinach, to zestawy np nakrętka dla śruby fi 20 z 200 mm odcinkiem śruby kosztuje tylko 25 dolarów, dlatego mógłbym teoretycznie powymieniać wszystkie te śruby na kulowe.

Pierwszy problem : na X nie wejdzie mi nakrętka z flanszą, widziałem bez ale jakaś firma polska zażyczyła sobie za nią 800 zł a i tak pewnie z aliexpressu zamawiają czy coś... postaram się jeszcze pogrzebać, ale chce wiedzieć, czy w razie czego można tą flanszę jakoś zdemontować, albo usunąć mechanicznie ?

Druga sprawa to, wytrzymałość tych śrub, przy trapezówkach fi 20x4 prędzej stanie silnik 3Nm niż śruba zdeformuje nakrętkę, może się po prostu nakrętka przetrzeć przy większych prędkościach, jednak Ja ponad 360 mm/min nie mam potrzeby frezować...

Przyznam się ze niczego nie liczyłem, wszystko robiłem intuicyjnie, ale przełożenie na tych trapezówkach jest bardzo duże, może być kolumna wiertarki mocno zaciśnięta na wale, a jak się frez zablokuje, to spokojnie ją przesunie stolik, to samo z małymi frezami, spokojnie można na niej złamać frez lub wiertło fi 6 - 8 mm na pół i silniki nie staną

Dużo osób wybiera śrubę kulową ze względu na szybkość, jednak te śruby mają inną budowę i nie przenoszą takich obciążeń...

W związku z tym nie wiem, jaki powinien być ekwiwalent śruby kulowej dla śruby trapezowej ?

Na upartego, jakby się dało skasować tą flanszę to powinienem ja zmieścić do stołu, tylko nie wiem czy się taka sama średnica śrub kulowych (20x5) wytrzyma takie obciążenia...

Poza tym jak tam jest z tą dokładnością ? Ja mówię o tych najtańszych śrubach, nie jakiś markowych, bo bym musiał wydać majątek, niby są bez luzowe, a czytałem gdzieś ze mimo wszystko mają luzy, jest ktoś wstanie podać wartość ?

Mnie się udało uzyskać na X z nakrętką kontrującą 0,02 mm i byłem na prawdę bardzo zadowolony, ale jeszcze muszę to dopracować, bo po oraniu w stali na chama rozluzowałem sobie to...

Prosiłbym, aby się wypowiedzieli ludzie doświadczenia, którzy mają praktyczne pojęcie o tym... Ja najchętniej bym się rzucił na te śruby kulowe, ale trochę się boje... nie jestem pewny... czy to wszystko będzie takie piękne... dlatego bardzo proszę o poradę.

Wrzucam zdjęcia, na zakończenie... chciałem sprawdzić granicę, mam mały silnik założony na wrzecionie wolnoobrotowym bo zaledwie 0,75 kW, ale można normalnie przejechać kanał 1 mm całym frezem np fi 14 bez problemu, na zdjęciach frez fi 18 8 ostrzowy zbierał bokiem, na 3 mm głęboki, a na bok mi się udało nawet podjeść pod połowę średnicy freza, ale HSS...