relaxxis pisze:mc2kwacz

Twój zestaw jest z servo, a nie serwokrokowe i troszkę skomplikowany i na Piko.

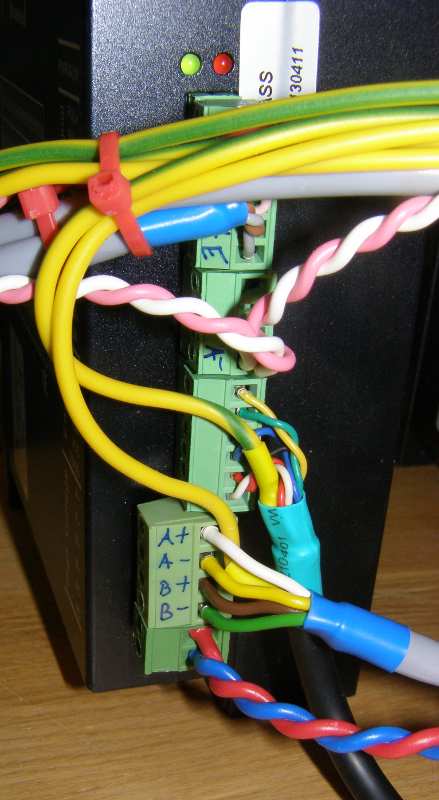

Ja mam krokowce M542 Leadschine pod Mach 3

Chciałbym większe pole 1900x1500 i wykorzystać posiadane sterowania pod M542, ale nie dadzą rady, więc pomyślałem o serwokorokowcach Leadschine i tak sobie kombinuję jak coś takiego zrobić... mechanika to nie problem. obawiam się elektroniki, bo nie znam się, i konfiguracji pod Mach3. Dlatego pytałem o twoje sterowanie.

Brak jest na forum chociaż jednego opisu frezarki CNC ze sterowaniem w 100% servo hybrydowym , najlepiej Leadschine.

Ależ dokładnie moje sterowanie jest na serwach z silnikami krokowymi. Czasami zwanych hybrydowymi.

Nie wiem czemu, ale jest pewna grupa ludzi, którzy namnażają nazwy nie rozumiejąc istoty zagadnienia. I jeszcze się czasami kłócą między sobą, jak czasami na temat rodzajów napędów na 4 koła w samochodach, albo do jakiej kategorii zalicza się jakiś samochód

SERWO, poprawnie

serwomechanizm, to taki mechanizm w automatyce, który ma wbudowany mechanizm pomiaru błędu położenia i kompensacji tego błędu (tzw UCHYBU). Reszta konstrukcji nie wpływa na to czy coś jest serwem czy nie. NIE MA LEPSZYCH I GORSZYCH serwomechanizmów, w szczególności nie ma czegoś takiego jak nibyserwo, półserwo albo serwo częściowe. Rodzaj użytego mechanizmu wykonawczego (silnika) ma wpływ na właściwości wyjściowe ale nie na zasadę działania. Tak samo mechanizm pomiarowy, jeden z wieeeelu możliwych nie wpływa na zasadę działania systemu. Enkoder jest tylko jednym z możliwych rozwiązań. Dowolny jest także sposób zadawania położenia. System krok/kierunek stał się popularny dopiero wraz z rozwojem techniki cyfrowej. I wcale nie jest to metoda optymalna w bardzo wielu przypadkach. Jest optymalna w prostych (i tanich) sterowaniach, prostych w konstrukcji.

Zmierzam do tego, że serwo z silnikiem krokowym nie jet w żadnym stopniu gorszym serwem od takiego z silnikiem AC. Ani upośledzone. Wręcz przeciwnie - serwo z silnikiem krokowym jest lepsze do względnie wolnych maszyn, gdyż zwykle nie wymaga stosowania przekładni (szkodliwe luzy) i bardzo tanie jest uzyskanie dużego momentu trzymającego. Konsekwencją braku przekładni jest też możliwość w miarę bezpiecznego połączenia silnika i GŁÓWNEGO enkodera w jednym klocku, co także jest nieporównanie tańsze od innych rozwiązań (zwykle wystarczające, choć gorsze).

Jedna uwaga - rozwinięcie poprzedniej wypowiedzi.

W przypadku napędów na silnikach krokowych nie należy używać sygnału ENABLE co celów innych niż

zatrzymanie awaryjne. Zatrzymanie silników krokowych przez enable skutkuje utratą kontroli nad położeniem osi +/- 1 pełen cykl krokowy (zależnie od inteligencji drivera). W przypadku silników 200-krokowych jest to 1/50 obrotu. Dlatego użycie ENABLE wymaga wykonania ponownej jazdy referencyjnej. Ten temat był już kiedyś omawiany.