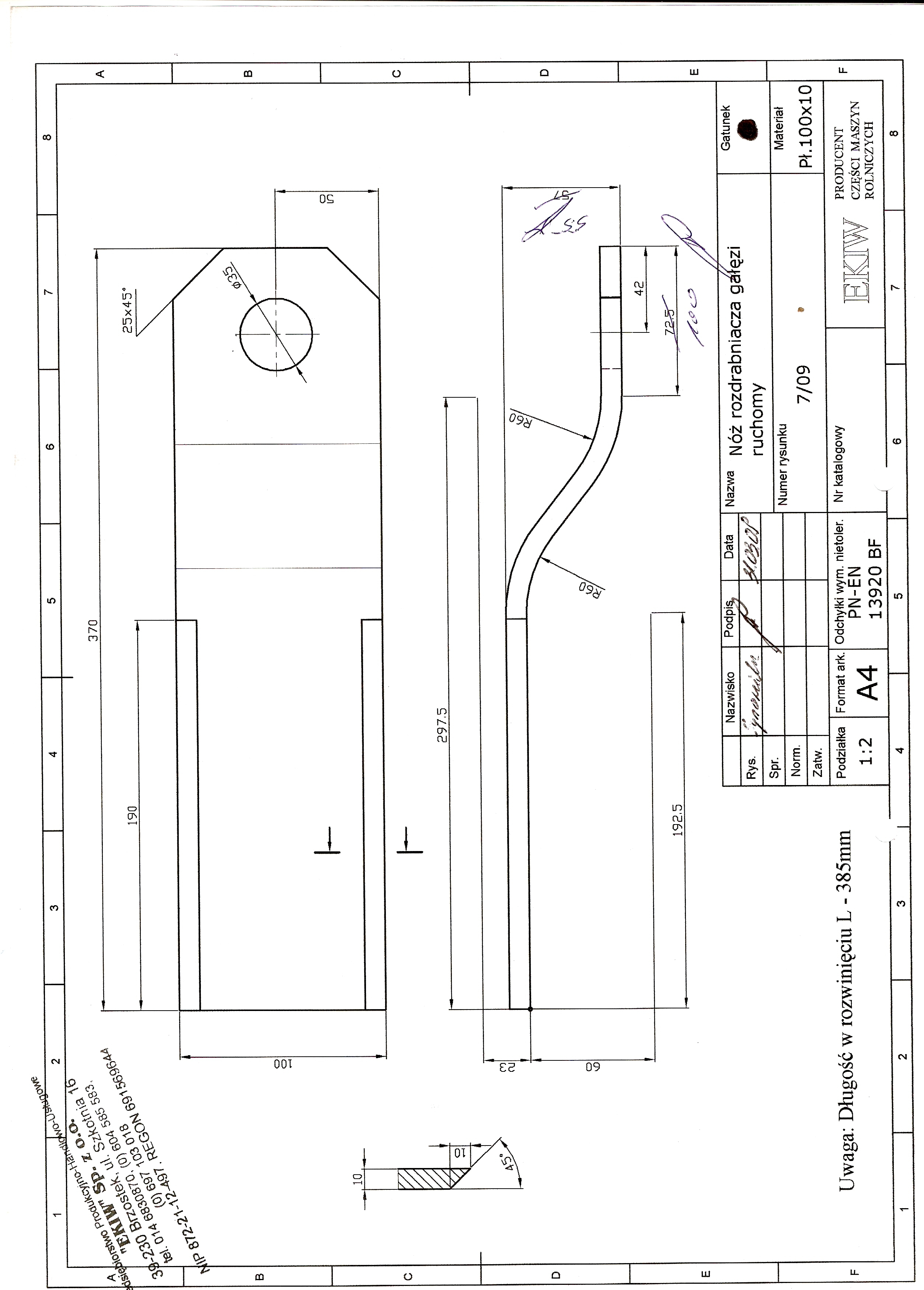

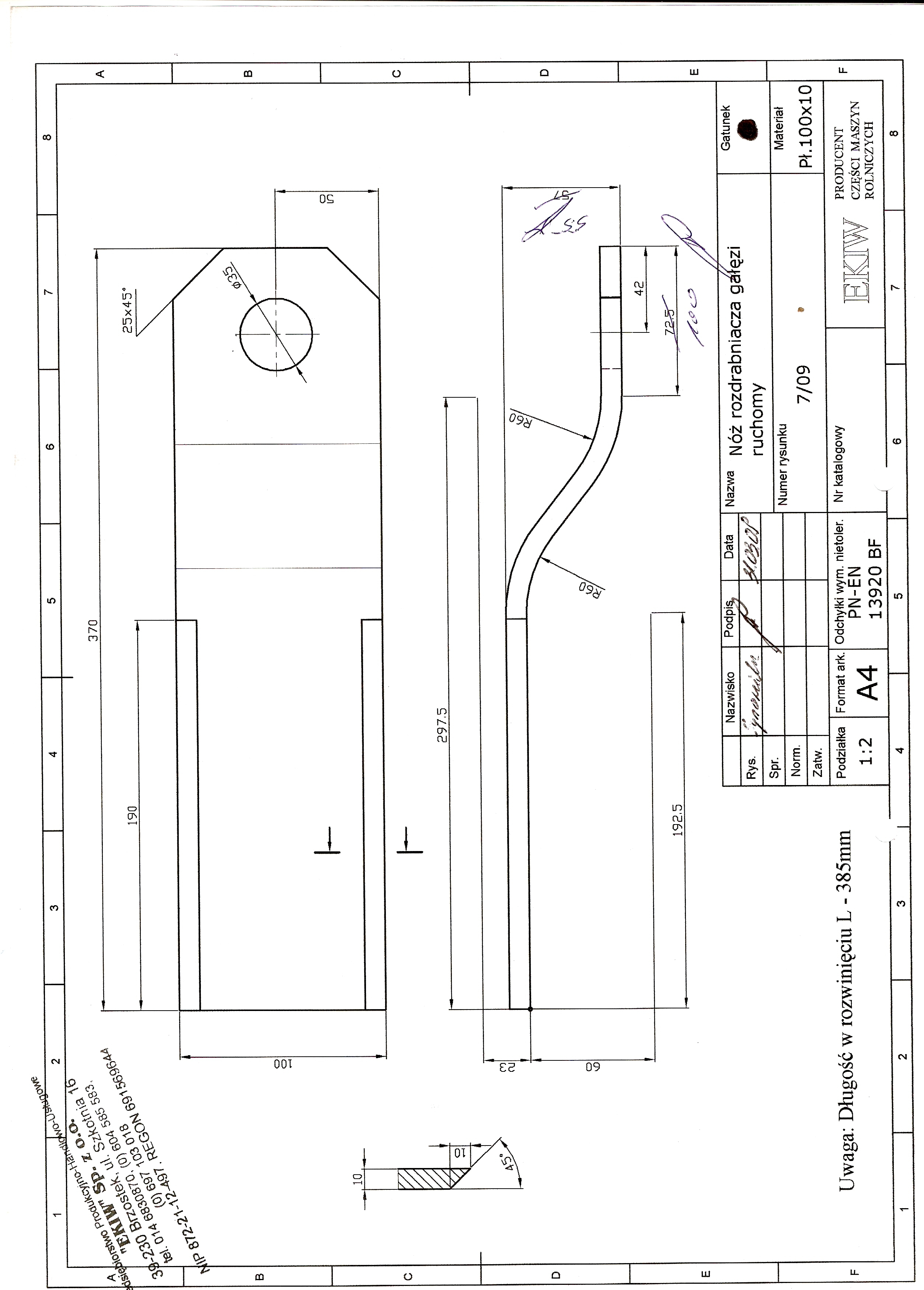

Projekt wykrojnika części: nóż rozdrabniacza grubość 10mm

: 17 lut 2014, 10:51

Witam,

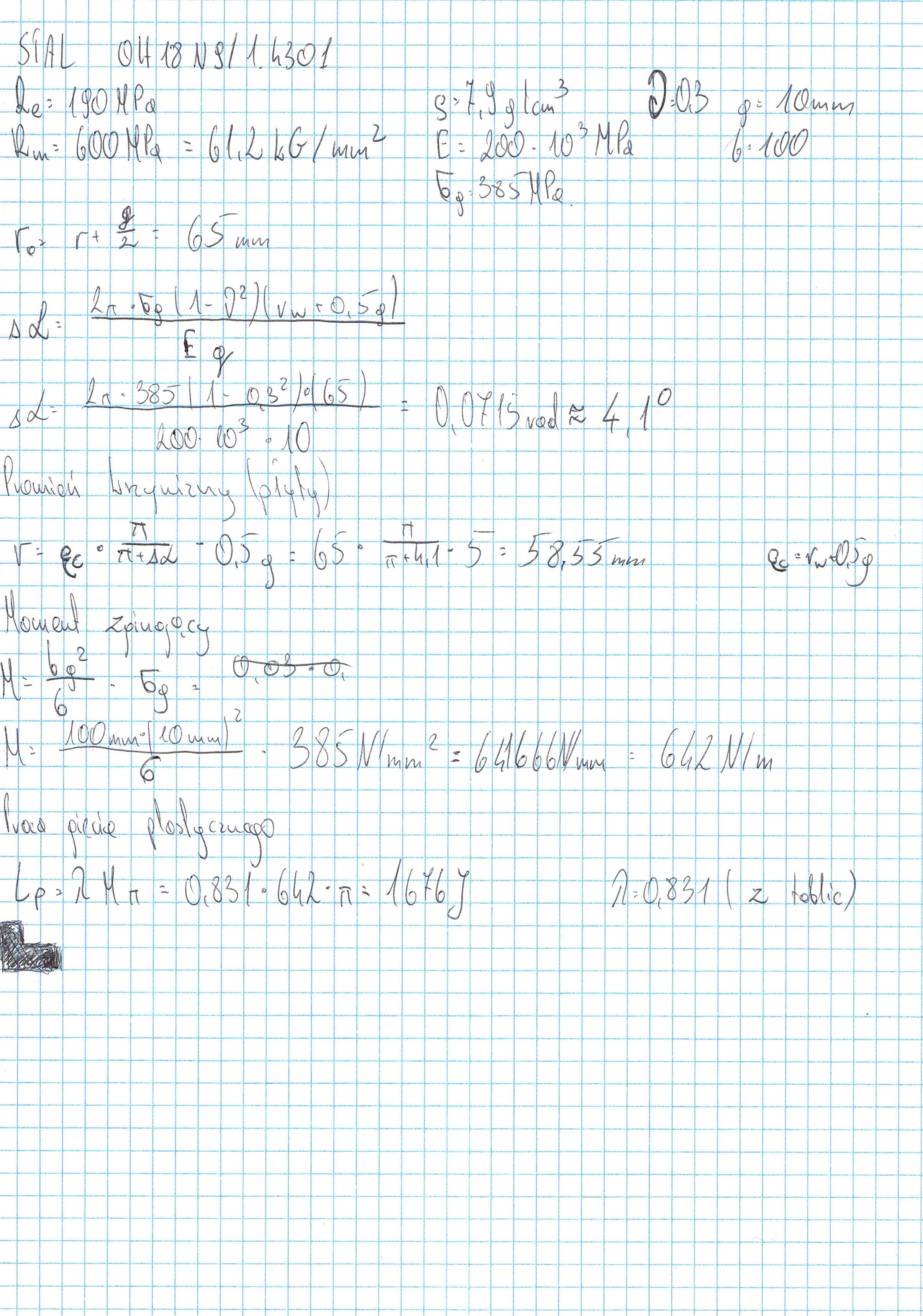

Chcę zaprojektować wykrojnik do pewnej części. To ma być sam projekt tak wstępnie mam kilka problemów pytań i wątpliwości. Przejrzałem kilka wątków związanych z wykrojnikami i chciałbym najpierw posłuchać sugestii użytkowników. Zapoznałem się też po troszku z literaturą np. Marciniak, Konstrukcja wykrojników czy też aktualnie poszukuję Album konstrukcji tłoczników- Edward Markiewicz, Feliks Wajda. Na uczelni doktor nie wiele chce mi pomóc a ma chłop łeb jak sklep albo może i chce ale ja pierwszy raz mam do czynienia z takim tematem jak wykrojnik i czasami nie możemy się dogadać. Załączę rysunek wykonawczy pozyskany od pewnej firmy bez większych problemów i teraz będę chciał zrobić do tego przyrząd. Dużego problemu przysparza mi samo to że materiał ma 10mm grubości i będzie potrzebna duża siła którą już raz liczyłem ale dziś jeszcze będę liczył od podstaw. Z innych wątków poczytałem na temat luzów i różnych problemów, cieszyłbym się gdyby pomógł ktoś ogarnięty w temacie bo ja szczerze przyznając wykrojnika na oczy nie widziałem.

Chcę zaprojektować wykrojnik do pewnej części. To ma być sam projekt tak wstępnie mam kilka problemów pytań i wątpliwości. Przejrzałem kilka wątków związanych z wykrojnikami i chciałbym najpierw posłuchać sugestii użytkowników. Zapoznałem się też po troszku z literaturą np. Marciniak, Konstrukcja wykrojników czy też aktualnie poszukuję Album konstrukcji tłoczników- Edward Markiewicz, Feliks Wajda. Na uczelni doktor nie wiele chce mi pomóc a ma chłop łeb jak sklep albo może i chce ale ja pierwszy raz mam do czynienia z takim tematem jak wykrojnik i czasami nie możemy się dogadać. Załączę rysunek wykonawczy pozyskany od pewnej firmy bez większych problemów i teraz będę chciał zrobić do tego przyrząd. Dużego problemu przysparza mi samo to że materiał ma 10mm grubości i będzie potrzebna duża siła którą już raz liczyłem ale dziś jeszcze będę liczył od podstaw. Z innych wątków poczytałem na temat luzów i różnych problemów, cieszyłbym się gdyby pomógł ktoś ogarnięty w temacie bo ja szczerze przyznając wykrojnika na oczy nie widziałem.