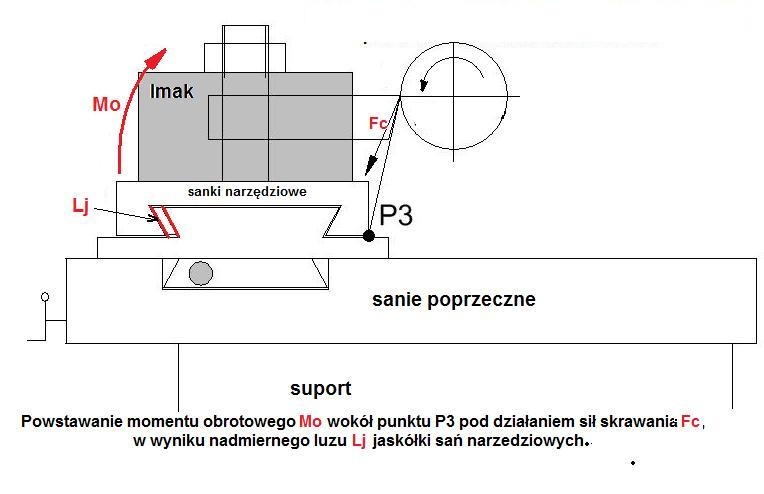

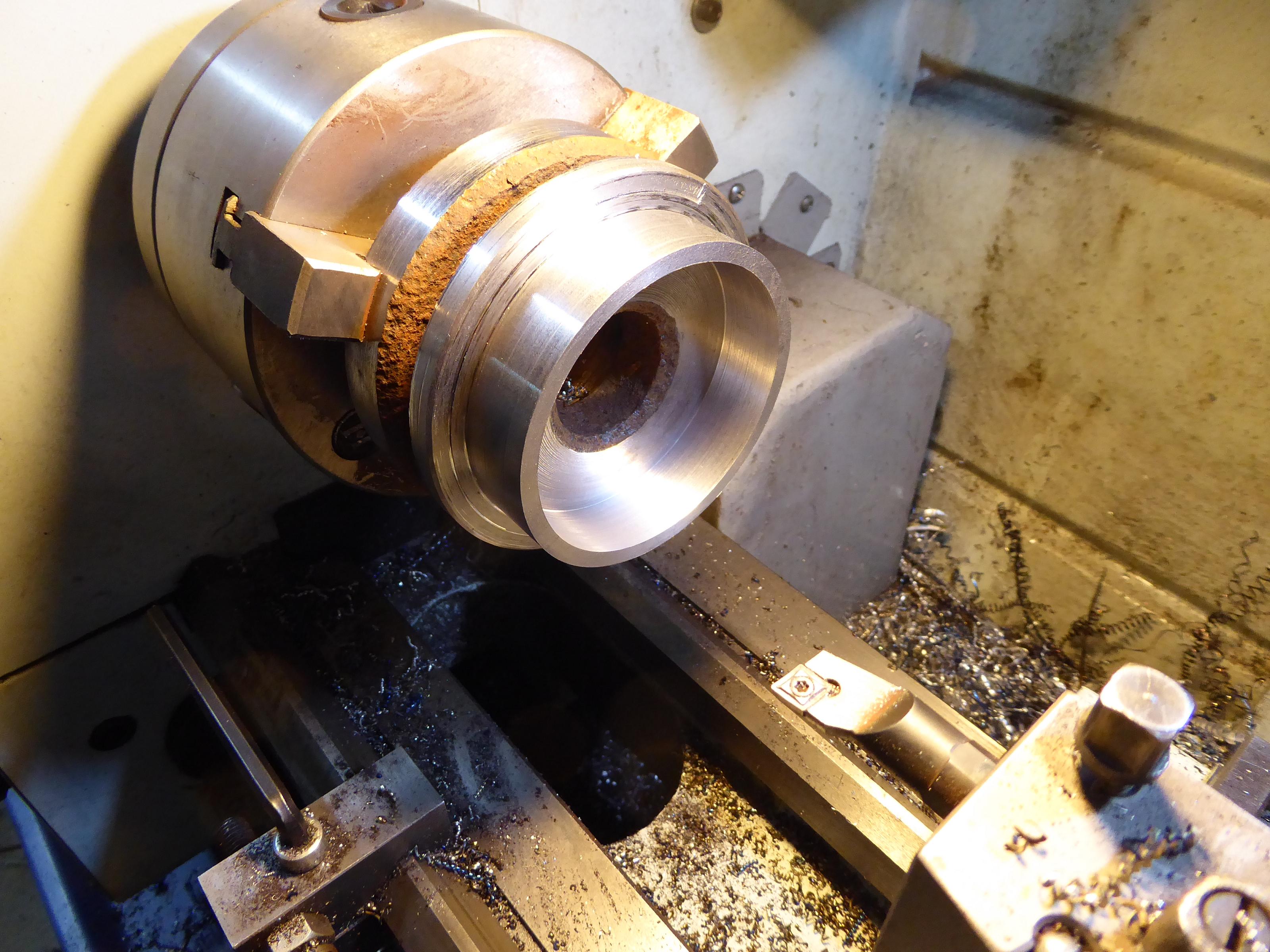

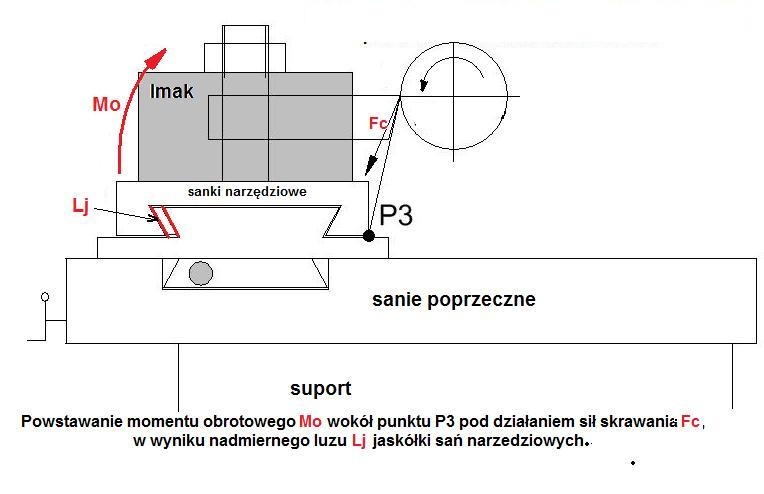

Cięcie nożem to jest zawsze test dla tokarki, wychodzą wtedy nadmierne luzy lub zużycie łożysk wrzeciona z jednej strony, a luzy na jaskółkach sanek poprzecznych, narzędziowych czy na nakrętkach śrub z drugiej strony. I jeśli te nie są doprowadzone do właściwych wielkości, to nawet najlepszy przecinak nie pomoże - będą mniejsze lub większe drgania , w skrajnych przypadkach nawet uniemożliwiające cięcie.

Oczywiście zakładając, że materiał jest właściwie do swojej smukłości (czyli możliwie krótko) zamocowany, a nóż nie nadmiernie szeroki.

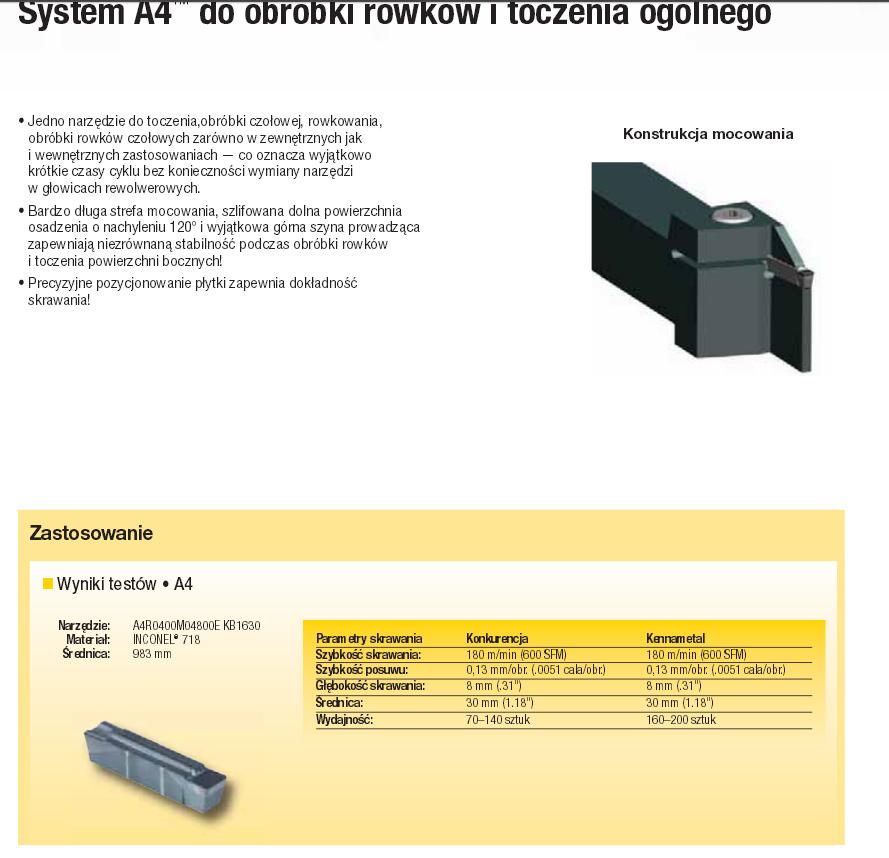

Podobne jak opisałeś detale dobrze mi się tnie listwami SECO (może też być Pafana, Dolfamex, Iscar, Mitsubishi, Vertex, itd...)

https://www.e-darmet.pl/listwa-do-przec ... 53408.html

https://www.e-darmet.pl/listwa-do-przec ... 53408.html (

https://www.e-darmet.pl/przecinanie-cat-306.html )

http://www.pafana.pl/15119.php

na płytki LFM..

https://narzedziomis.pl/plytka-lfmx-3n- ... donit.html

https://narzedziomis.pl/plytka-lfmx-3n- ... donit.html , są dostępne szerokości od 2 - 5mm(

https://narzedziomis.pl/category/plytki ... weglikow/2)

mocowane w imaku w oprawce PTN

Płytki są popularne i niedrogie, pasują do listew do wielu producentów, są dość odporne na udary, łatwo się je wymienia, trzeba tylko odpowiednio szybko kręcić korbą sanek poprzecznych - niestety często spotykany błąd operatorów którzy "boja się" docisnąć nóz do materiału w czasie przecinania zbyt wolno kręcąc korbą, co skutkuje generowaniem szkodliwych drgań, produkcją "igiełek" zamiast równego wstęgowego, ładnie spływającego z powierzchni natarcia płytki wióra, który nie zapycha powstałego w materiale rowka jeszcze bardziej zaburzając proces cięcia.

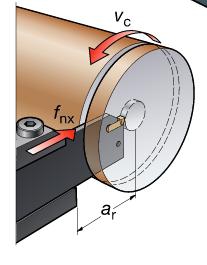

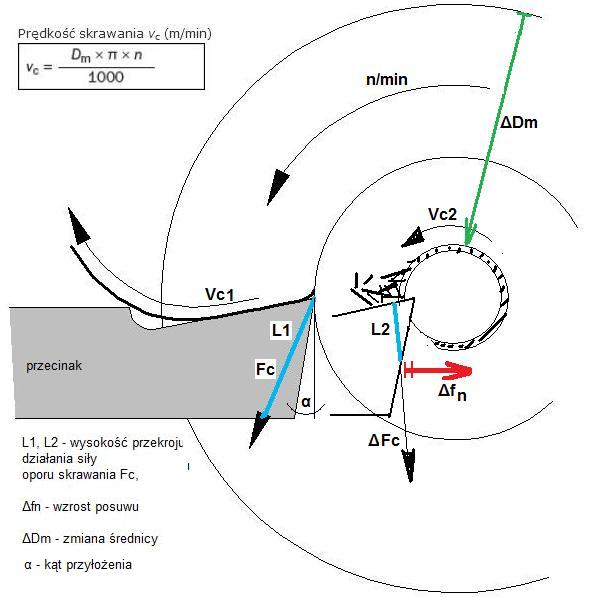

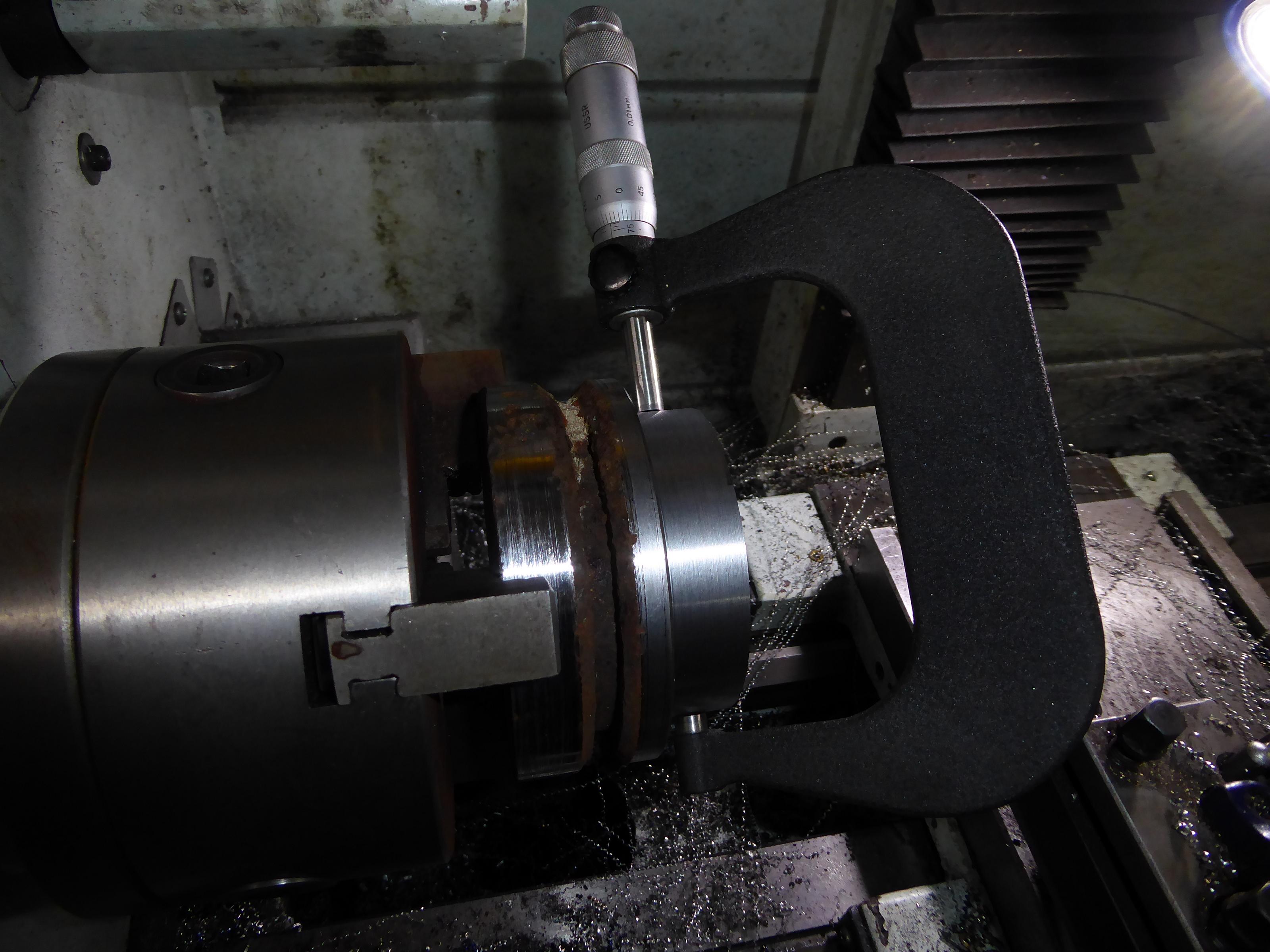

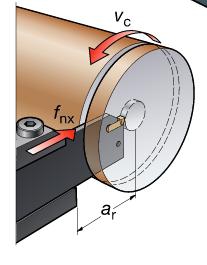

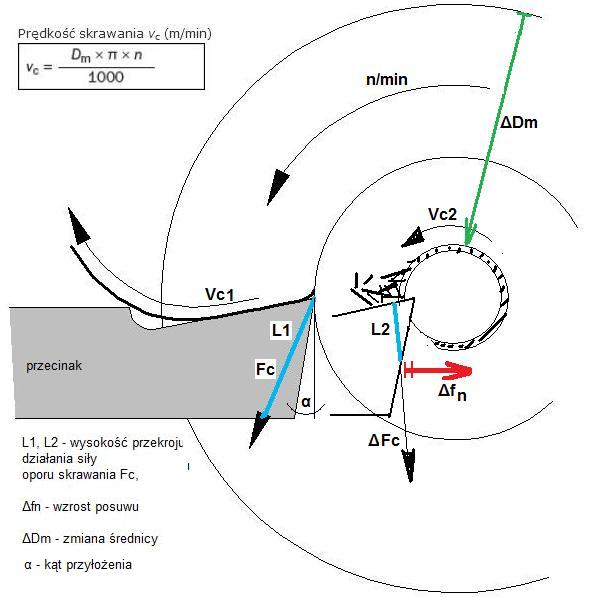

Pod koniec cięcia, kiedy maleje średnica, maleje też prędkość cięcia

Vc, a ostrze zaczyna "wypychać' cienką ściankę materiału do wnętrza rury, posuw

fn

należy proporcjonalnie z czuciem zmniejszać, bo inaczej zacznie rosnąć relatywna głębokość skrawania

ap, a w ostatniej fazie cięcia może nastąpić nagły "skok" (

Δfn) do przodu w momencie przebicia.

http://pfmrc.eu/index.php/topic/60403-f ... y-romanj4/

http://pfmrc.eu/index.php/topic/60403-f ... y-romanj4/

Ten niepożądany z punktu widzenia procesu skrawania, bo zwiększający gwałtownie głębokość skrawania

ap "skok" jest tym większy, im większy jest luz nakrętki na śrubie sanek poprzecznych, oraz sprężystość ciętego materiału.

W skrajnym przypadku może się wtedy na powierzchni natarcia ostrza noża spiętrzyć nabiegający nieprzecięty jeszcze gruby materiał, powodując nawet jego urwanie. Podobnie przy cięciu pełnego materiału.

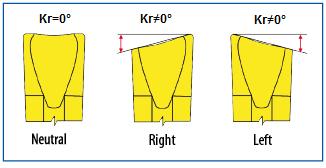

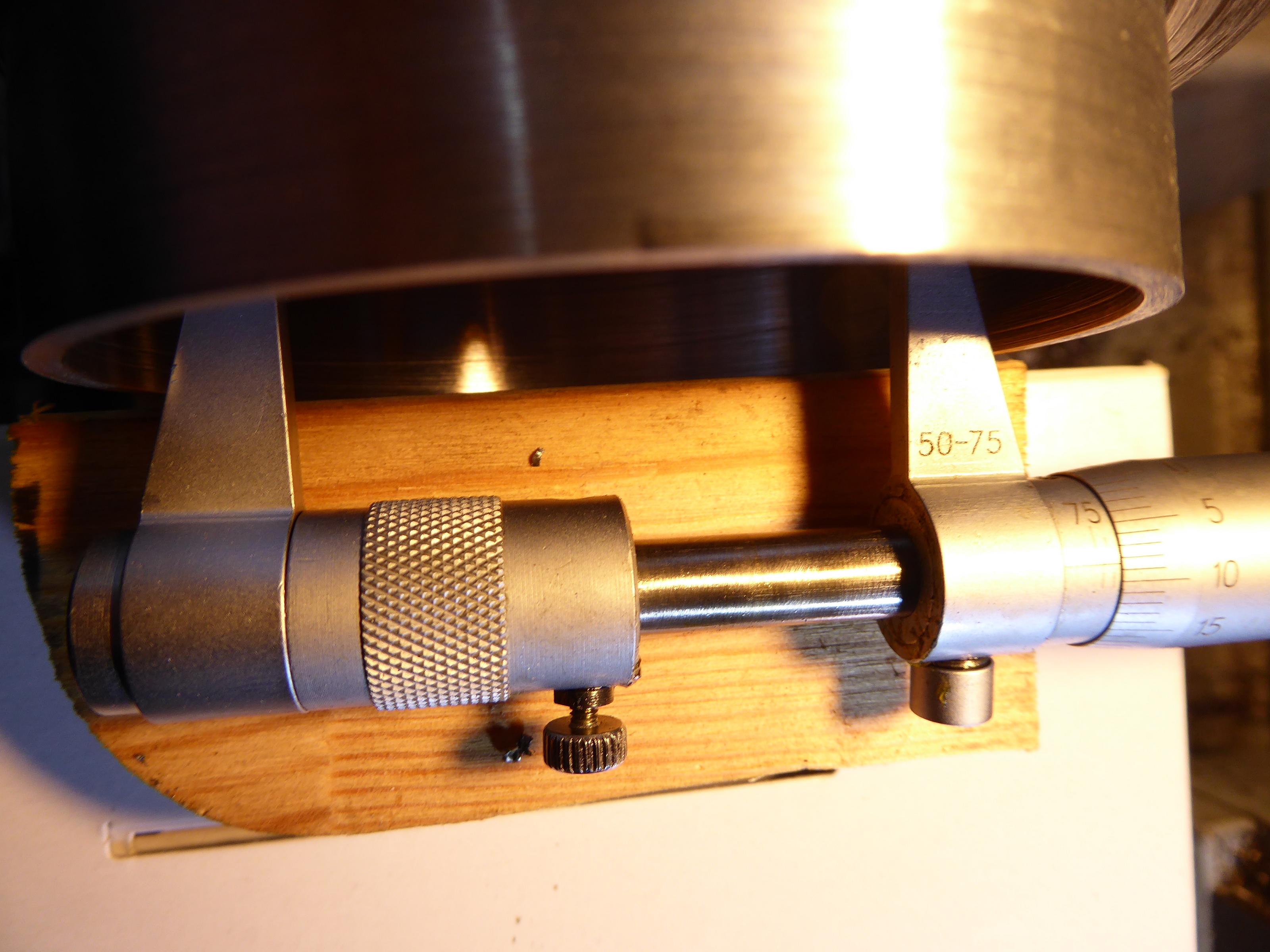

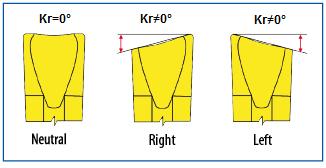

Zastosowanie nieco skośnej powierzchni przyłożenia

Kr ≠ 0 przecinaka znacznie redukuje wypychanie materiału przy docinaniu rury, oraz zmniejsza średnice oberwania czopu (przy przecinaniu pełnego materiału)

Oczywiście zbyt mocno naciskać kręcąc też nie można, bo zwiększymy nadmierne opory ciecia, co grozi uszkodzeniem przecinaka, trzeba tu zachować pewien kompromis którego niestety trzeba się "organoleptycznie" nauczyć (po prostu dużo tnąc).

Właśnie dlatego że trzeba odpowiednio mocno "dociskać" ostrze do materiału przy cięciu, maszyna musi być przyzwoicie wyregulowana, by ograniczyć do minimum możliwość generowania drgań podczas cięcia. Przy dostatecznie sztywnym układzie drgania nie wystąpią wcale a będzie tylko słychać "szum" tarcia wióra o nóż .

Stosowanie chłodzenia lub przynajmniej smarowania noża podczas cięcia znacznie zmniejsza opory ciecia(głownie tarcia i adhezji zimniejszego wióra do noża), przez co i redukcja drgań jest większa, czasem całkowita, dlatego warto je stosować nawet jak nie jest zbytnio potrzebne.