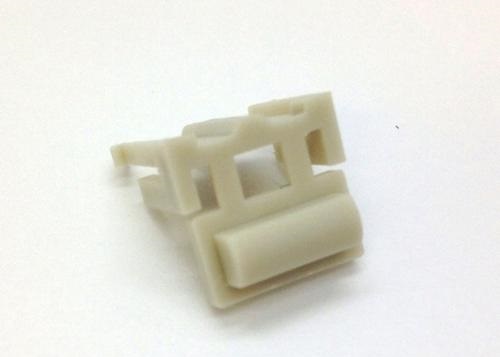

Tak wygląda przycisk:

Próbowałem z żywicą FC55 i FC52. Nie wyszło dobrze z żadną. FC55 ma za krótki czas życia, ale dobre parametry fizyczne (jest w miare twarda i sprężysta). FC52 natomiat ma dłuższy czas życia, ale pęka na przewężeniach podczas testów. Obie się zapowietrzają.

Forma jest dwu-częściowa, z silikonu MM922.

Mam pompę próżniową i komorę, niestety nie daje to zbyt dużo, wygląda na to, że żywica szybciej sieciuje jeśli odpowietrzam ją w komorze (ciepło z żywicy nie ma gdzie uciec - bo jest próżnia).

Macie jakieś pomysły, patenty na takie małe odlewy? Może po prostu mam złe żywice do tego zadania? Gdzieś czytałem, że takie małe rzeczy najlepiej odlewać w komorach ciśnieniowych - jak to wygląda?

Pozdrawiam