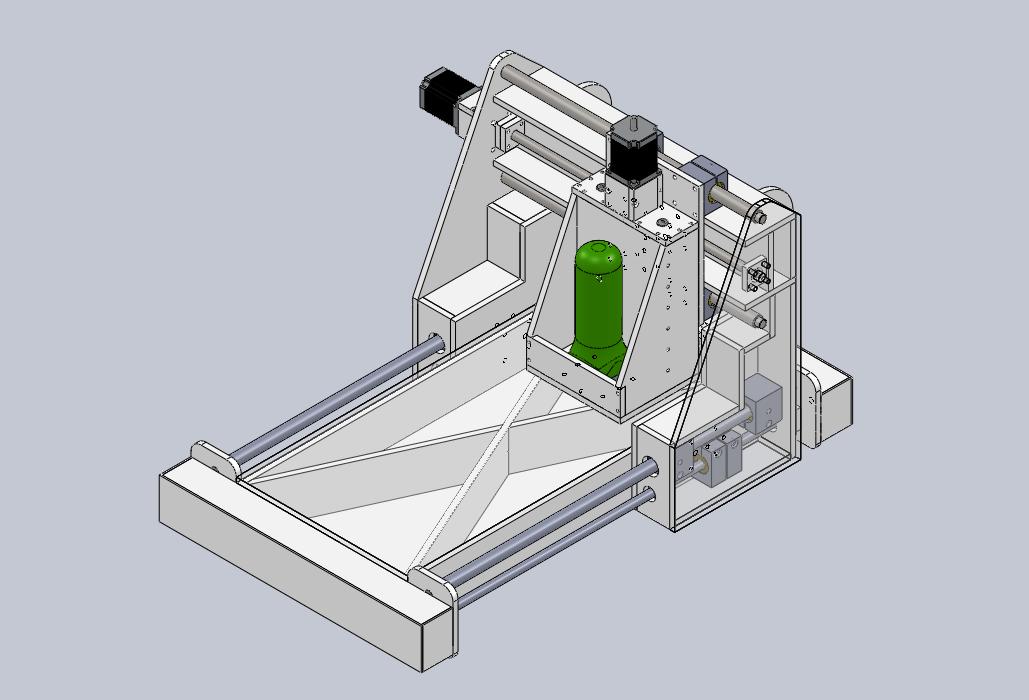

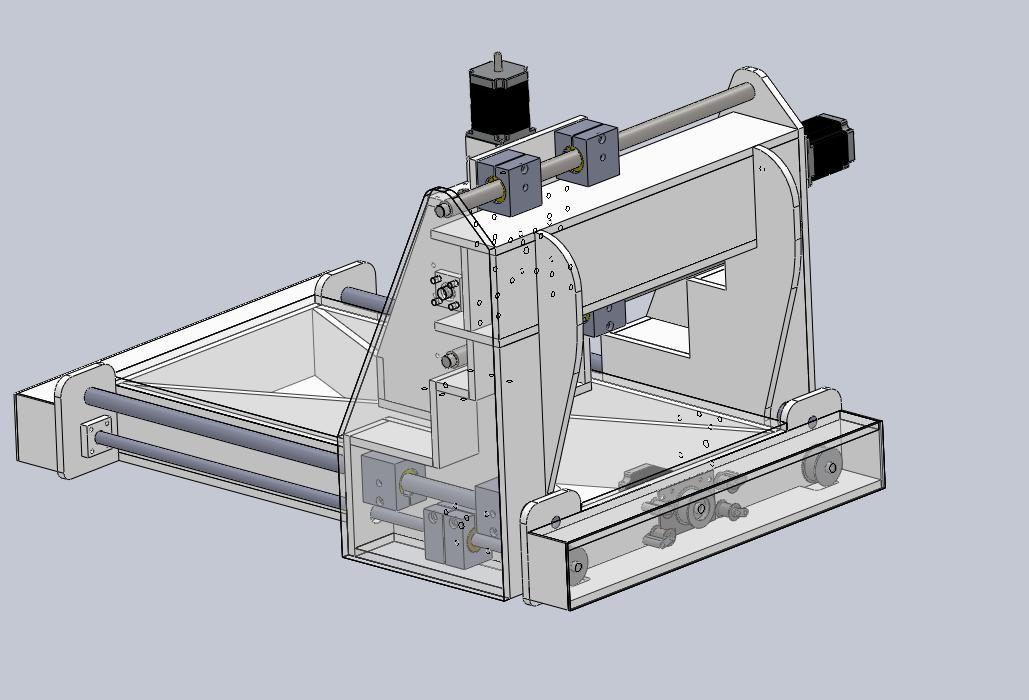

przedstawiam poniżej maszynkę którą wykonam na pracę dyplomową. Całość będzie wykonana z pleksi 10mm. Konstrukcja będzie całkowicie skręcana, elementy wycięte laserem (zależy mi na ładnej powierzchni krawędzi). Polo robocze X300 Y420 Z100.

Pewne obawy na pierwszy rzut oka mogą wzbudzać dwie rzeczy:

1. Obsada łożysk jest wykonana z pleksi - ponieważ będzie to służyło na uczelni bardziej jako działający model dydaktyczny, ewentualnie jakieś proste grawerowanie czy frezowanie w drewnie, wydaje mi się, że wystarczą takie obudowy. Zależało mi, żeby było wszystko w maszynie ładnie widać, wszystkie napędy, dlatego zdecydowałem się wykonać maszynkę z bezbarwnej pleksi. Nie wykluczone, że może i odrazu zrobię aluminiowe, bo w sumie obudowy łożysk liniowych i nakrętek także wykonam z aluminium.

2. Nie podparte wałki - zważywszy na to że maszyna będzie skręcana z płyt pleksi, a jak wiadomo płyty te do najprostszych nie należą ciężko by mi było ustawić wałki równolegle oraz by nie były przekoszone. Konstrukcja bramy myślę, że będzie ważyła w granicy 10kg, także wałki ø20 na długości 20mm (oś Y) wystarczą. Poza tym już mam łożyska liniowe 20mm

Wszystkie osie będą napędzane silnikami 1.9Nm poprzez śuby Tr14x4. Na każdej śrubie będą po dwie nakrętki w celu kasowania luzu. Łożyska liniowe będą w obudowach, które zapewnią regulację napięcia. Co do sterowania, to zrobię dwa sterowniki: jeden na L297+2xl6203 z poprawionym półkrokiem i sterownik oparty o układ TB6560AHQ. Zobaczę który będzie lepszy (czyt. wystarczający

PS: Poszukuję osoby/firmy która wycięłaby mi elementy laserem z pleksi 10mm. Łącznie wszystko powinno się zmieścić na 1m^2. Czekam na odpowiedzi i pozdrawiam

Robert