Potrzebuję wykonać formę do wyoblania, mocowaną za pomocą zabieraka na wyoblarce o rozstawie śrub jak na rysunku poniżej (obrys formy czerwoną linią). Forma powinna być wykonana ze stali (wystarczy np. S235), jednak z racji jej gabarytów, z góry założyłem, że będzie to bardzo kosztowne. Masa formy nie powinna przekroczyć 50 kg, z tego względu materiał z jej wnętrza powinien być wybrany (do grubości ścianki 5-10 mm). Wykonanie formy z żeliwnego odlewu wymaga wykonania modelu, a całość po odlaniu dalszej obróbki, spawania, toczenia, itd. - koszt raczej nie będzie niższy.

W Stanach takie formy wykonuje się również z twardego klonu kanadyjskiego:

http://earlgpowell.blogspot.com/2010/11 ... ndrel.html

Przeglądając forum znalazłem informację o lignofolu - materiale, którego wytrzymałość i twardość najprawdopodobniej będą wystarczające (materiał wyoblany to aluminium).

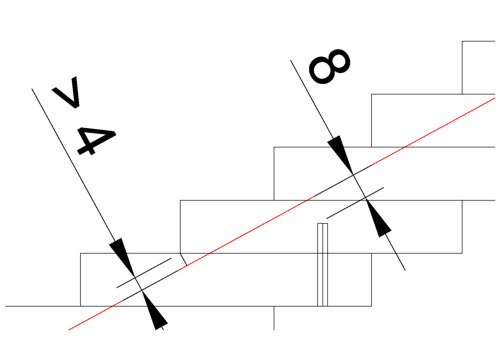

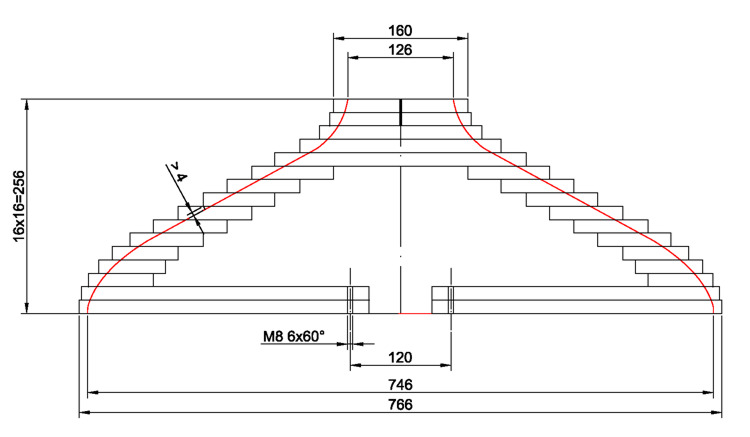

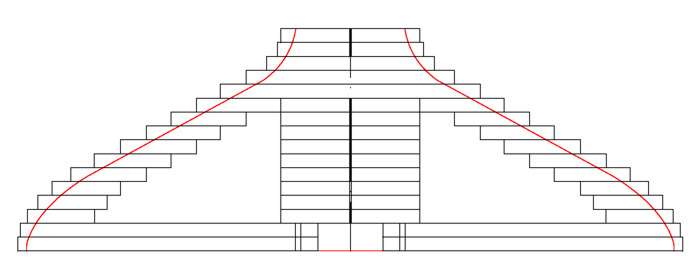

Producent (z miejscowości Pisz) posiada na stanie formatki 150x100 cm o grubości 16 mm. Pocięcie materiału na pierścienie i złożenie z 16 warstw pozwoli na otrzymanie bryły jak na rysunkach poniżej (wariant drugi zakłada wzmocnienie poprzez środkowy trzpień). Koszt materiału to jakieś 550 zł plus koszty transportu.

Przyjmując powyższe założenia pojawia się szereg pytań:

- jaka metoda cięcia lignofolu będzie najodpowiedniejsza (najkorzystniejsza również cenowo), długość krawędzi wycinanych pierścieni to ok. 30 m;

- czy materiał będzie się dał bezproblemowo poskręcać przy pomocy wkrętów (uniwersalne SpaX 3x25mm), po uprzednim wykonaniu otworów w pierścieniach? Osoby wykonujące takie formy z drewna, bądź sklejki, łączą je wyłącznie poprzez klejenie - stąd wątpliwości... Skręcenie wydaje się prostsze i trwalsze, ale może są jakieś ograniczenia, z których nie zdaję sobie sprawy;

- jeśli z jakiś powodów skręcanie warstw odpada, jaki klej będzie najlepszy;

- w zasadzie najważniejsza kwestia - czy materiał daje się bezproblemowo toczyć, ile powinien wynosić naddatek na skrawanie (aktualnie jest to co najmniej 4 mm)?

Kluczowe wymiary to górna i dolna średnia - 126 i 746 mm, poza nimi, wystarczy dokładność plus minus 1 mm.

Proszę o sugestie, propozycje innych rozwiązań, również wykonawców posiadających możliwość przyjęcia takiego zlecenia (konkretne oferty na PM): tokarzy, ślusarzy (sensowne cenowo propozycje wykonania formy stalowej, żeliwnej), osoby posiadające plotery tnące. Mieszkam w pobliżu Katowic, najchętniej zlecę pocięcie materiału komuś z okolic (bądź mającemu możliwość odebrania materiału od producenta), następnie samemu złożę formę i przygotuję ją do wytoczenia.