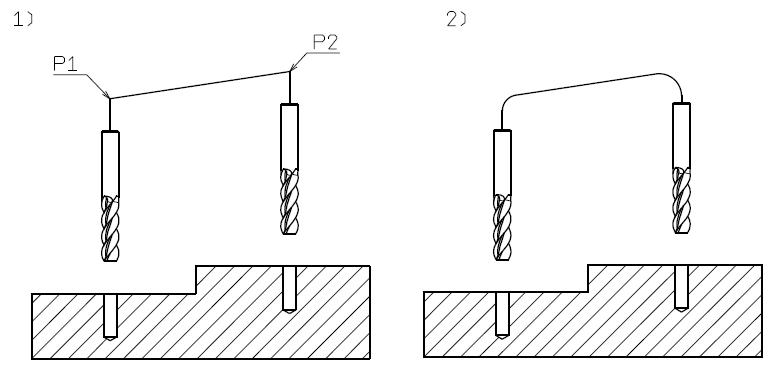

Swoją przygodę z CNC zaczynam od pracy przejściowej dot optymalizacji ścieżki narzędzia. Moim celem jest zwiększenie szybkości obróbki poprzez skrócenie czasów międzyoperacyjnych (patrz załącznone zdjęcie).

Chciałbym napisać konwerter, który tak poprawi G-kod by narzędzie w punktach P1 i P2 nie zatrzymywało się, lecz ładnie po tak-jakby splajnie (jak na rysunku 2)) wchodziło w operację wiercenia drugiego otworu.

Od dwóch dni przeszukuję to forum w poszukiwaniu wskazówek jak to się za to zabrać jednak nic nie znalazłem. Jako dane wejściowe mam maksymalne wartości prędkości, przysp i zrywu dla każdej osi maszyny, a także posuw roboczy wiercenia. Na wyjściu - chce uzyskać zoptymalizowaną ścieżkę narzędzia.

Bardzo proszę o wszelką pomoc i wskazówki.

Pozdrawiam