PDF --->

http://www.mech.utah.edu/~bamberg/resea ... Design.pdf

Doktorat pochodzi z jednej z najbardziej prestizowych uczelni technicznych swiata (

MIT) i przedstawia budowe 5-osiowej maszyny do produkcji frezow, itp:

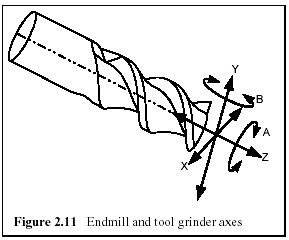

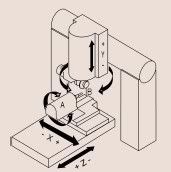

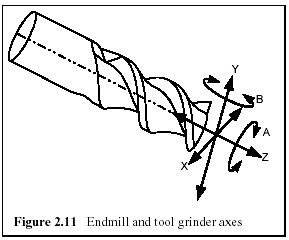

Uklad osi:

Uklad osi:

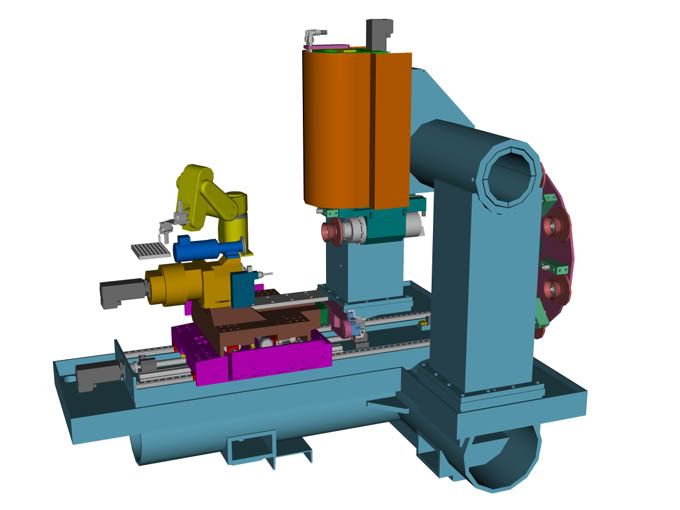

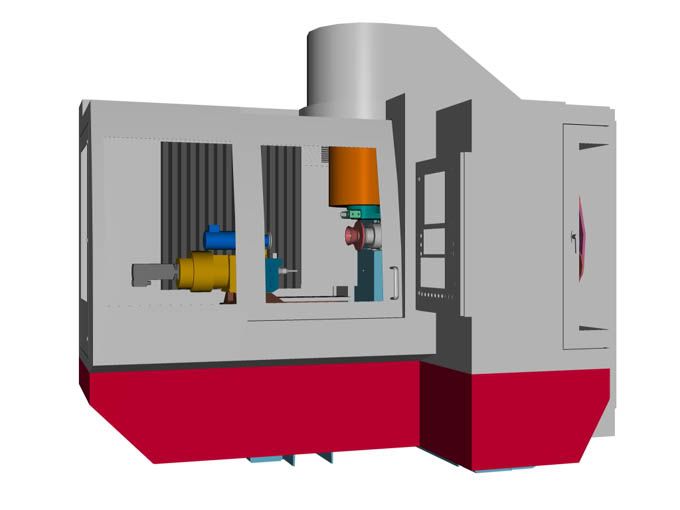

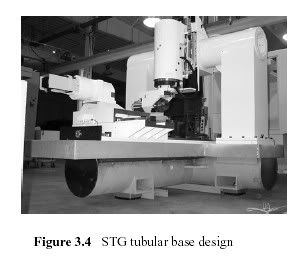

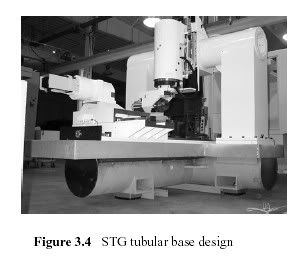

Waga maszyny 9300kg; wrzeciono 20kW 10.000 obr, maksymalna srednica tarczy szlifierskiej 200mm

sterowanie NUM, linialy Heidenhain, magazyn narzedzi plus robot do podawania materialu

Pdf z reszta informacji

http://www.star-su.com/pages_blocks_v3/ ... ks/STG.PDF

Z pracy doktorskiej powstaje komercyjny produkt oferowany przez firme Star Cutter (maszyna zostala pokazana na targach w roku 2000). Porownanie projektowanej maszyny z modelem wczesniejszym (ATG) oraz konkurencyjnymi maszynami:

* * *

* * *

Aby skrocic czas produkcji uzyto systemow

CAD i

FEA http://pl.wikipedia.org/wiki/Metoda_ele ... %84czonych oraz konstrukcje spawana z ogolnie dostepnych profili stalowych. Profile zostaly wytlumione za pomoca tzw warstwy lepkosprezystej- zalanie calosci betonem nie wchodzilo w rachube ze wzgledu na wage. Przyklady uzycia betonu, warstwy lepkosprezystej i systemu rury dzielonej:

Material wytlumiajacy:

* * *

* * *

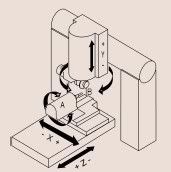

Ze wzgledu na ksztalt obrabianych przedmiotow maszyna bedzie posiadala 2 osie obrotowe i 3 liniowe. Firma zazyczyla sobie aby uzyto niektore komponenty z obecnego modelu- m.in. sterowanie oraz podzespoly obrotowych osi.

Osie maszyny zostaly wyznaczone po przeanalizowaniu co i jak bedzie na tej maszynie obrabiane:

Maksymalny rozmiar obrabianego materialu 200mm x 400mm.

Posuw osi:

(zakladajac rozmiar tarczy szlifierskiej 150mm)

X- 350mm

Y- 275mm

Z- 700mm

Istotnym czynnikiem bylo polozenie osi obrotowych wzgledem siebie. Os A bedzie sie poruszac wzdluz osi wykonywanego freza, os B musi miec mozliwosc obrotu 120 stopni aby nacinac ostrza freza.

* * *

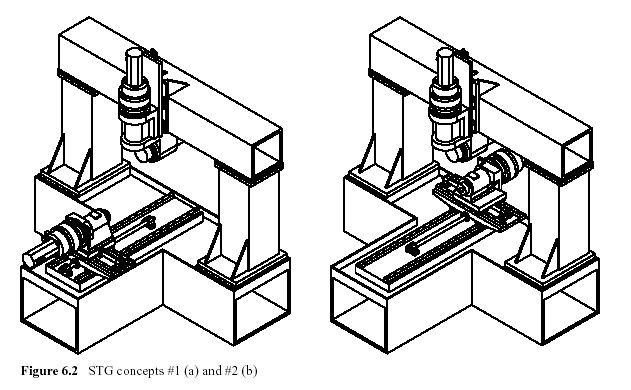

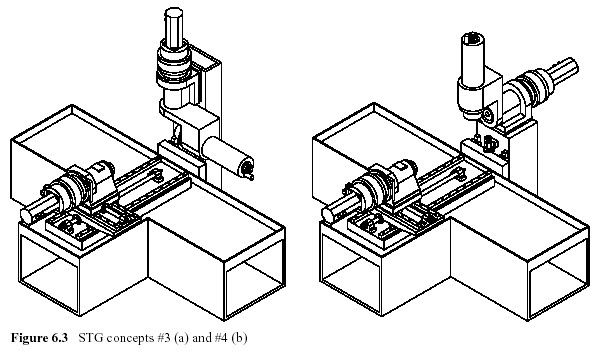

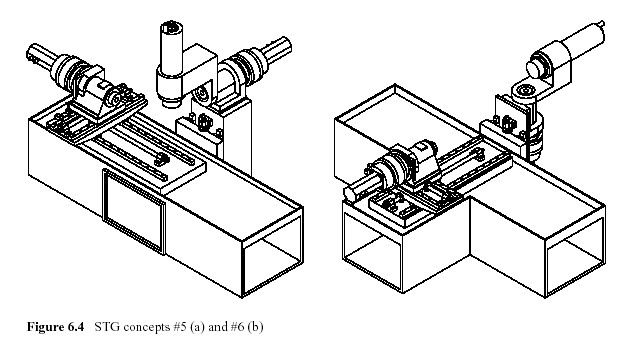

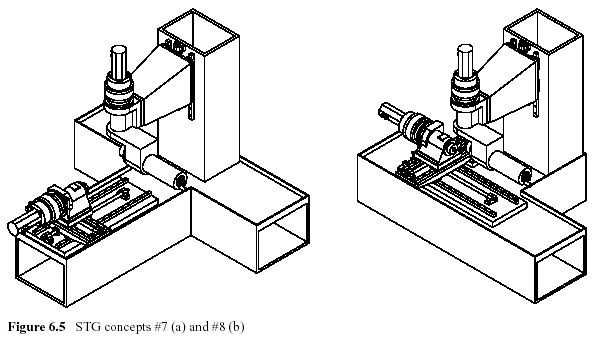

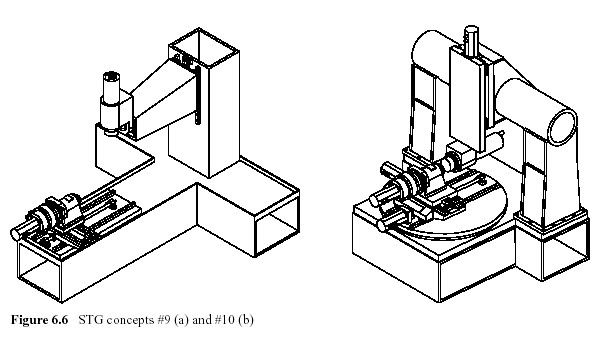

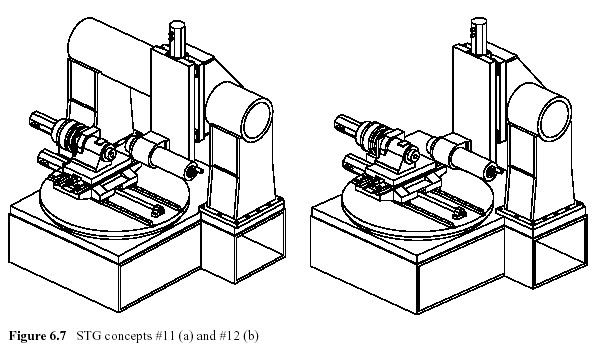

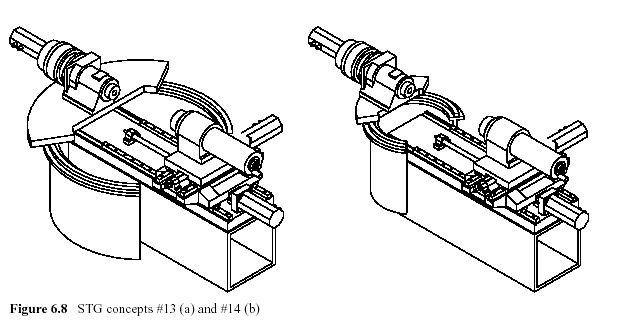

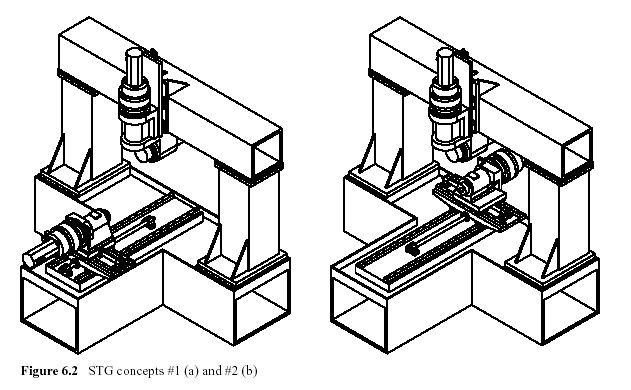

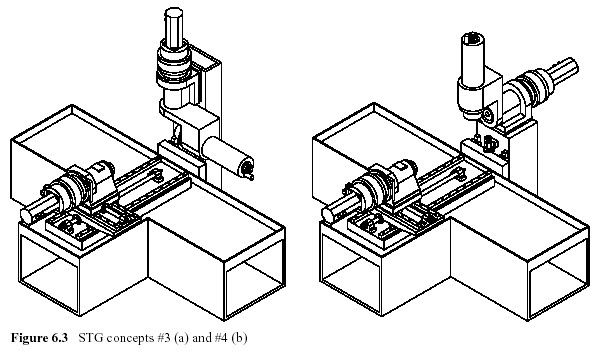

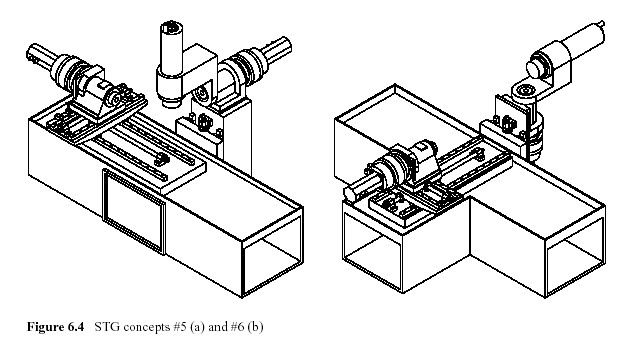

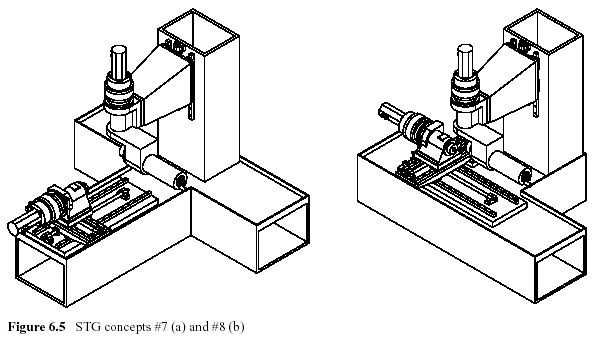

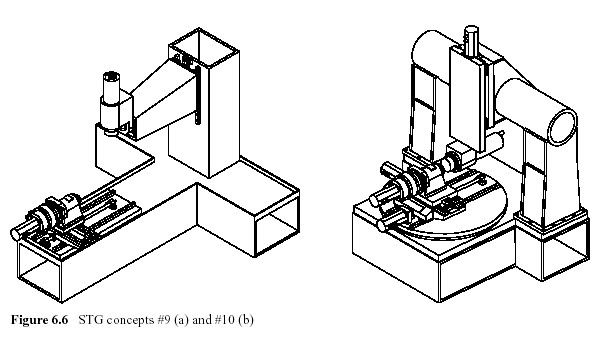

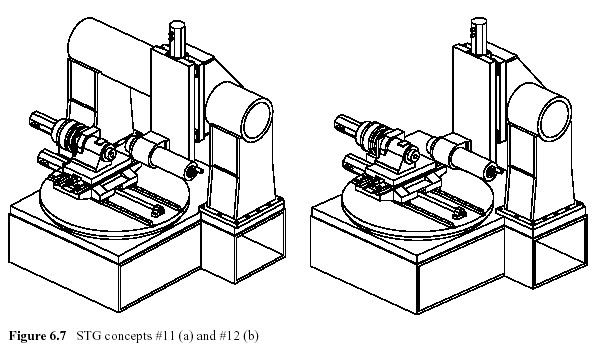

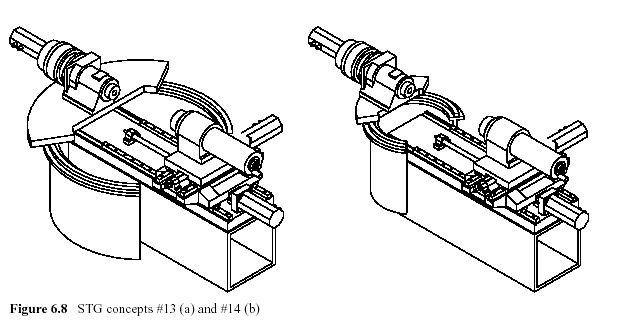

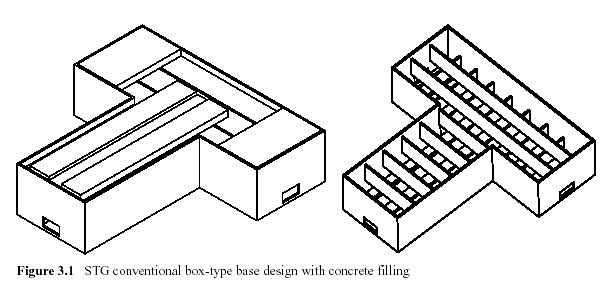

Na wstepie powstalo kilka szkicow:

W pierwszej rundzie wyeliminowano szkice 3,4,5,9 ze wzgledu na ograniczenia ruchu osi obrotowych A,B.

Druga runda polegala na inspekcji wizualnej. Porownane sa szkice 1,2 oraz czy latwo da sie dosiegnac obrabiany przedmiot. Tutaj zostaje wyeliminowany szkic 2 gdzie operator maszyny musialby siegac pod wrzeciono. Po lewej stronie wrzeciona jest tez duza nie wykorzystana przestrzen.

* * *

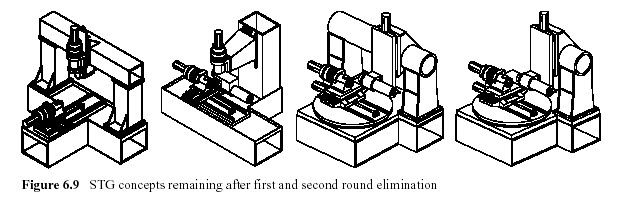

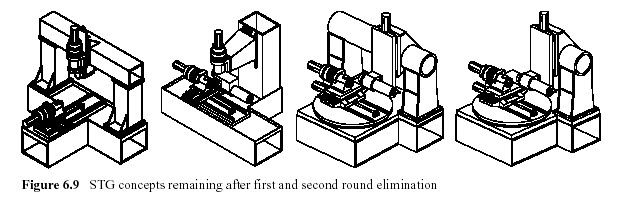

Po przeanalizowaniu wszystkich mozliwosci pozostaly 4 szkice:

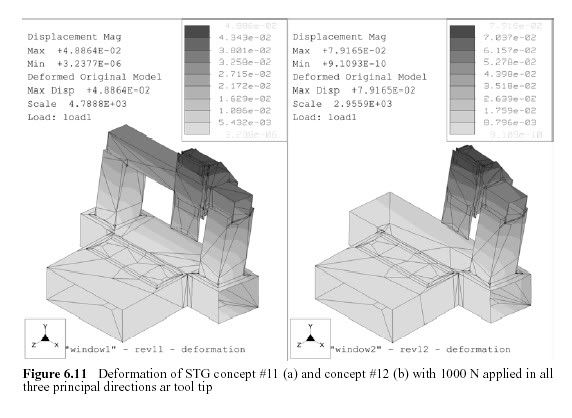

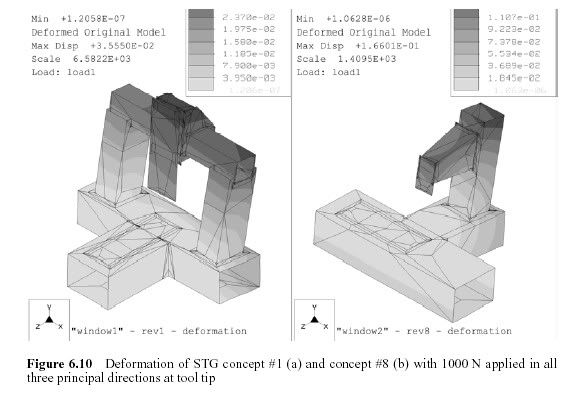

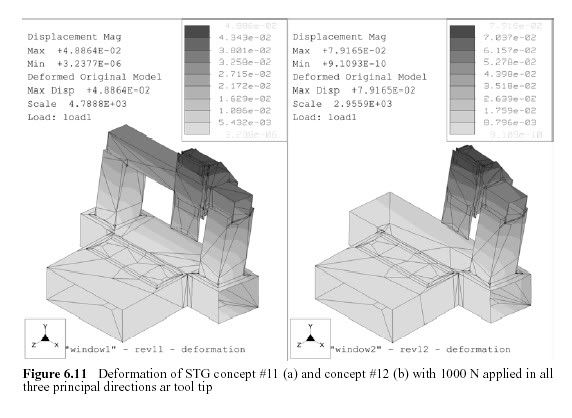

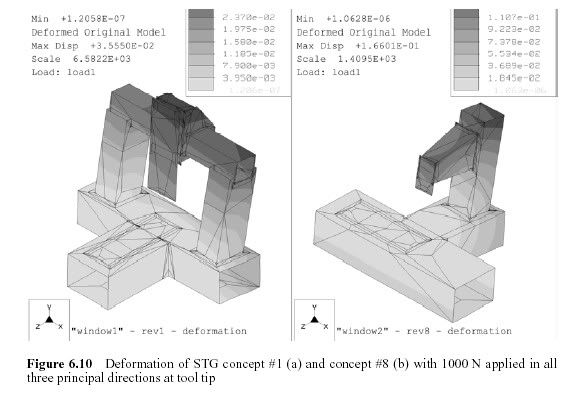

Kolejna runda eliminacji odbywa sie za pomoca FEA, czyli metody elementow skonczonych. Oprogramowanie symuluje odksztalcenia konstrukcji przy sile 1000N na ostrzu narzedzia- w 3 kierunkach (osie Z,X zostaly tu usuniete bo nie roznia sie pomiedzy modelami)

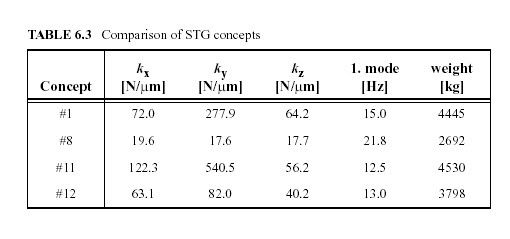

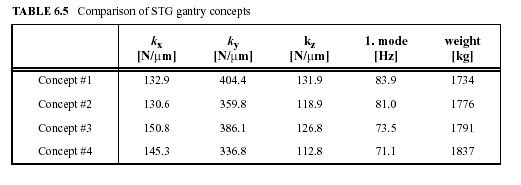

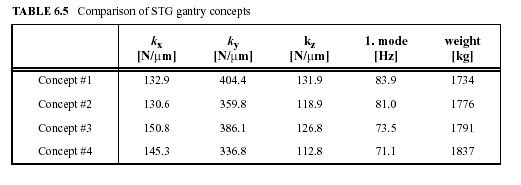

Rezultatem jest tabela pokazujaca odksztalcenia, czestotliwosc modalna i wage:

(Sztywnosc maszyny mierzona jest w jednostkach N/um)

Analiza FEA pokazuje szkic 11 oraz 1 jako dwa najlepsze rozwiazania. Szkic 12 daje sobie rowniez niezle rade, mimo ze nie ma tam pelnej bramy. Szkic 8 wypada bardzo slabo. Momenty skrecajace osi Y oraz momenty dzialajace na lozyska liniowe powoduja powazne bledy. Aby zblizyc sie do konstrukcji 1, 11, 12 nalezaloby tu dramatycznie wzmocnic pion i korpus osi oraz zastosowac duzo wieksze lozyska liniowe (obecne nie wytrzymuja momentow).

Ostatnia runda eliminacji odbywa sie podczas dyskusji zespolowej. Szkice 11,12 zostaja wyeliminowane ze wzgledu na stoly wymagajace specjalistycznych lozysk liniowych. Wybrany zostaje

szkic 1.

* * *

Warto dodac ze wszystkie powyzsze obliczenia powstaja przy uzyciu bibliotek standardowych podzespolow, czyli profile stalowe, sruby napedowe, lozyska liniowe- wszystko jest wprowadzone do oprogramowania i uwzglednione w obliczeniach. Testy sa robione na kompletnej konstrukcji- z lozyskami liniowymi, srubami itp- mimo ze nie widac ich na powyzszych rysunkach.

Autor zaznacza rowniez ze na poczatku bierze pod uwage wszystkie mozliwe rozwiazania, nawet te nie zdajace egzaminu. Argument jest taki ze nawet te zle rozwiazania po przekonfigurowaniu moga przyniesc pozytywny rezultat. Jest to rowniez zalezne od tego czy podejscie jest ewolucyjne czy rewolucyjne- przy ewolucyjnym pracuje sie nad udoskonaleniem poprzedniego modelu maszyny i uzywa doswiadczenia nabytego w przeszlosci. Podejscie rewolucyjne polega na rozpoczeciu od zera i testowaniu nowych rozwiazan, niekoniecznie siegajac do poprzednich rozwiazan.

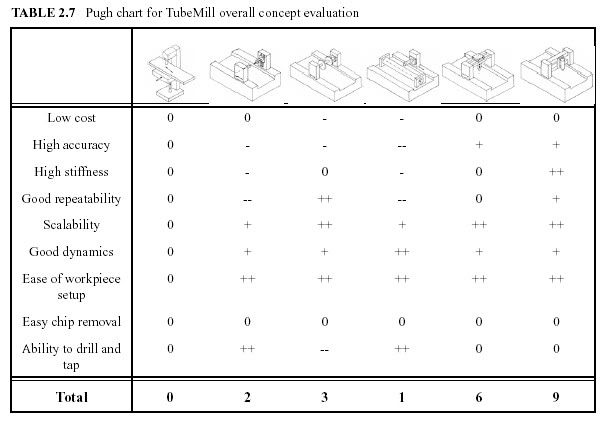

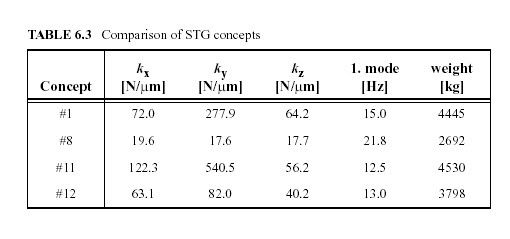

Powroce jeszcze do ksztalu i elementow maszyny. Autor wskazuje tutaj uzycie modyfikowanych arkuszy kalkulacyjnych, ktore sa powszechnie uzywane przy projektowaniu maszyn. Arkusz taki (

Pugh chart) krzyzuje poszczegolne modele z ewentualnymi wymogami typu koszt, precyzja, latwosc obslugi, itp. Uzytkownik zaznacza plusy i minusy poszczegolnych rozwiazan i na koncu sumuje punkty i w ten sposob wybiera najodpowiedniejsze rozwiazanie.

Przed rozpoczeciem projektu autor nakresla ogolne zalozenia:

- Powtarzalnosc:

wnikliwa analiza i obliczenia prowadza do powtarzalnych rezultatow, niezaleznie od tego czy przy projekcie beda pracowaly te same osoby co oryginalnie. Poleganie na intuicji nie przyniesie tutaj powtarzalnych rezultatow.

- Unikanie metnych, dwuznacznych sytuacji:

Wyrazanie sie w liczbach pozwala na unikniecie dwuznacznosci. Dotyczy to wszystkich istotnych kwestii: sztywnosci maszyny, wagi, czestotliwosci modalnej, itp.

- Rzetelne porownanie konstrukcji znaczaco od siebie odbiegajacych ksztaltem:

Intuicja w miare zdaje egzamin przy porownaniu zblizonych do siebie konstrukcji, czego nie mozna powiedziec o sytuacji gdzie te modele sa calkiem inne.

- Analizowanie modelu zanim powstanie fizyczna konstrukcja:

Fizyczna konstrukcja zdecydowanie wskaze ewentualne problemy i wyzwania, gdzie analiza modelu komputerowego daje te rezultaty przed powstaniem konstrukcji.

* * *

Powrot do maszyny.

Autor decyduje sie na uzycie profili stalowych, w argumentach podaje koszt, wage i krotszy czas produkcji. Jako negatywy podaje wysoki koszt przy masowej produkcji, potrzebe obrobki cieplnej w celu uzyskania struktury zblizonej do stanu rownowagi termodynamicznej, oraz brak tlumienia wibracji, tym samym wymog stosowania osobnych metod (np warstwy lepkosprezyste).

Rozpatrywane opcje:

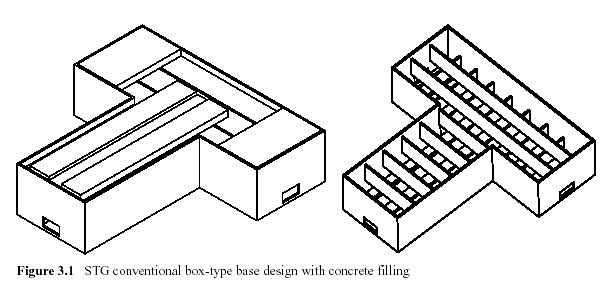

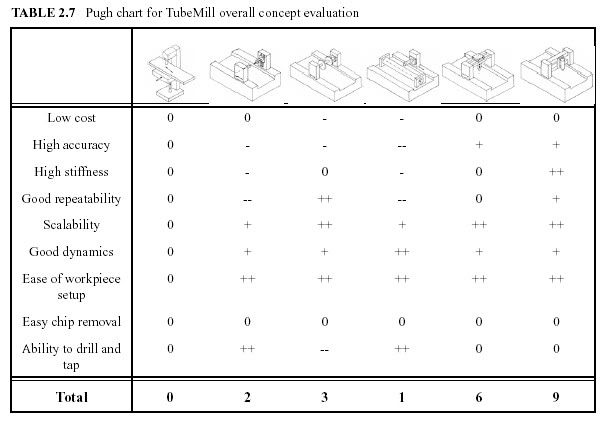

Otwarta skrzynia spawana z plyt stalowych, z zebrami. Dol pozostaje otwarty, potem zalany betonem:

Podobna skrzynia, zamiast zeber wystepuja poprzeczki owiniete w material tlumiacy wibracje. Calosc jest na koncu zalana zywica:

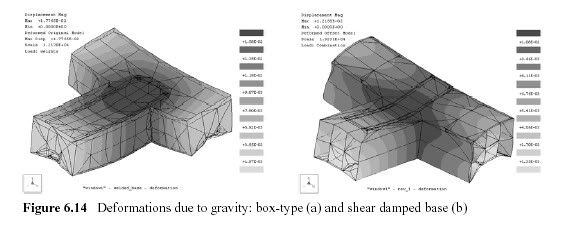

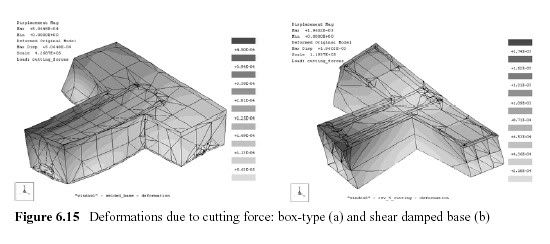

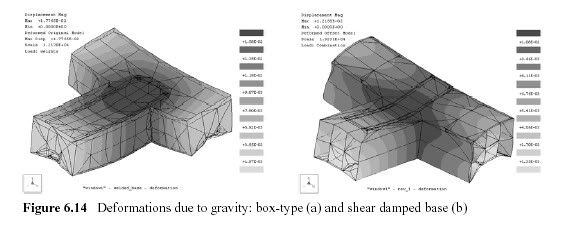

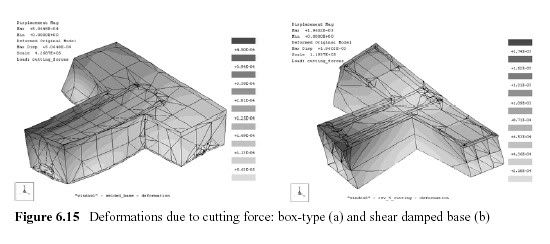

Obie metody testowane sa metoda elementu skonczonego. Ugiecie pod wplywem masy wlasnej: skrzynia z betonem 18um, druga skrzynia 12um

Pod obciazeniem sil skrawania: skrzynia z betonem 0.5um, druga skrzynia 1.9um

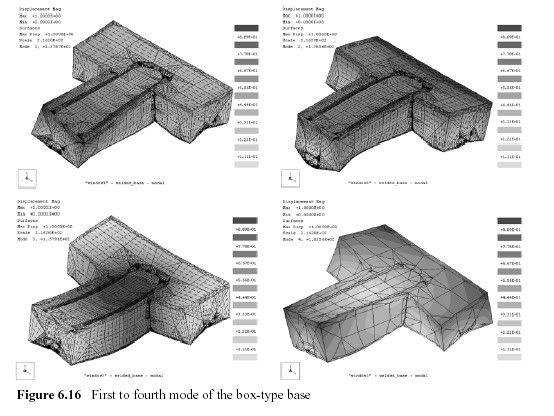

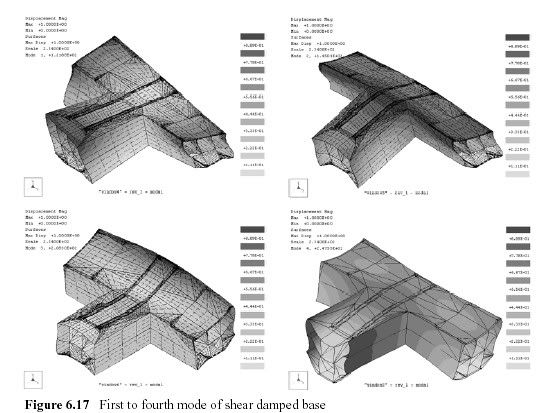

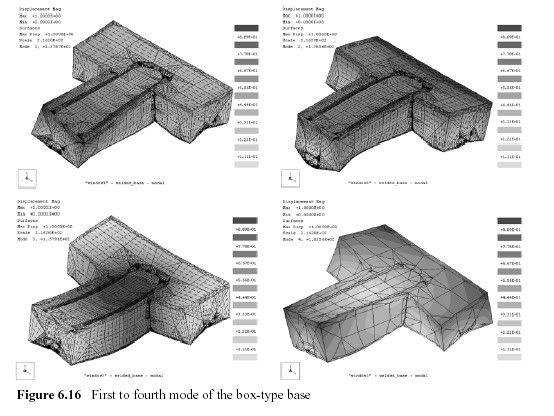

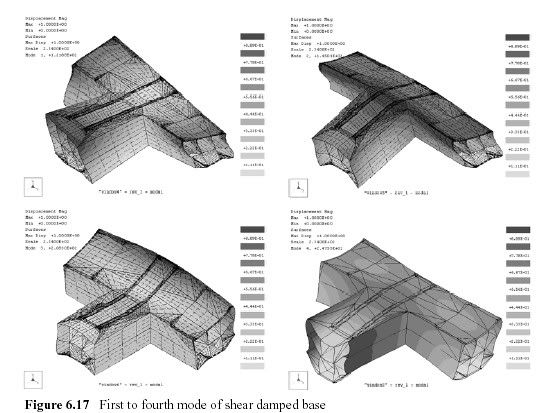

Analiza modalna ktorej zupelnie nie rozumiem:

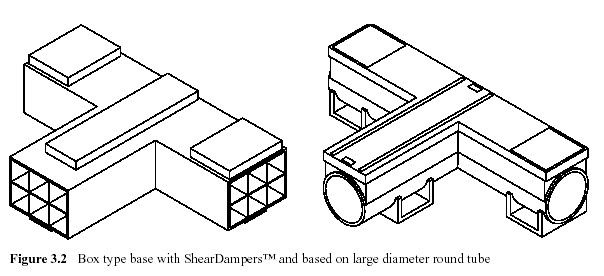

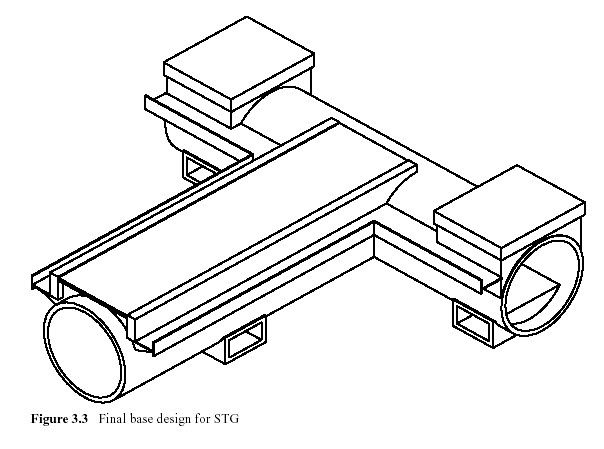

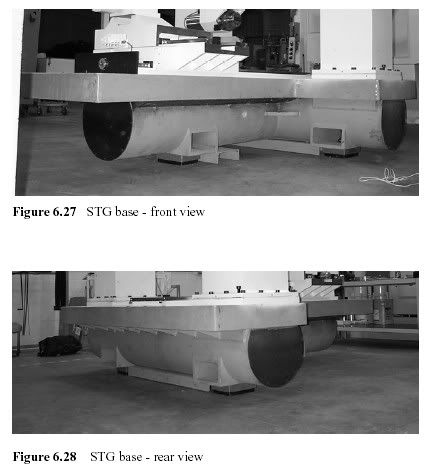

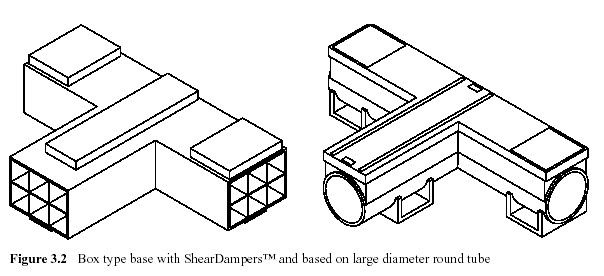

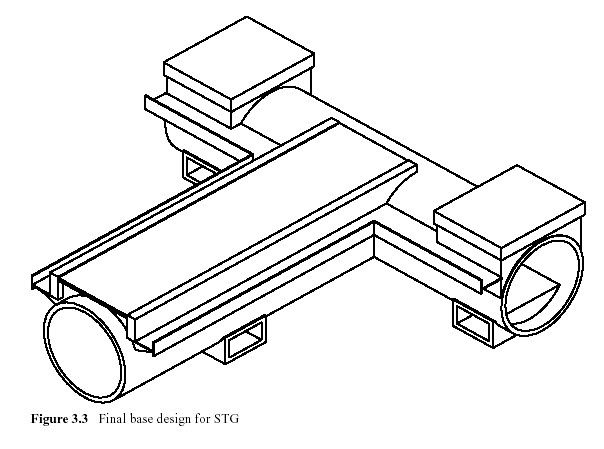

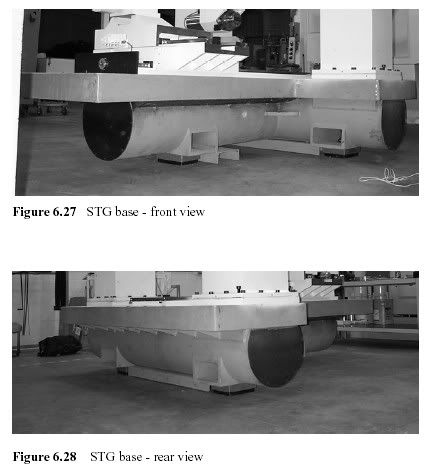

W kazdym razie z testow wynika ze oba rozwiazania maja swoje slabe strony i jako takie sie nie nadaja. Autor poszukuje rozwiazania ktore bedzie mialo lepszy stosunek sztywnosci do wagi. Tak bedzie wygladal koncowy rezultat:

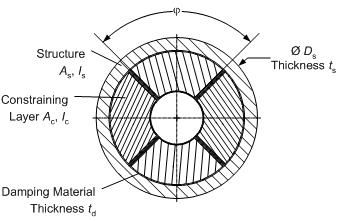

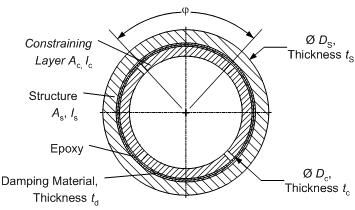

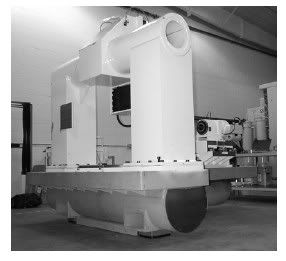

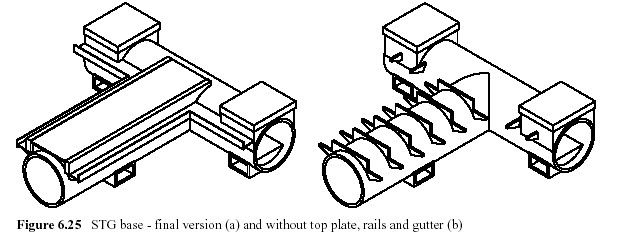

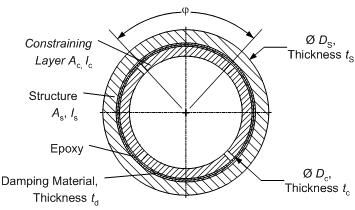

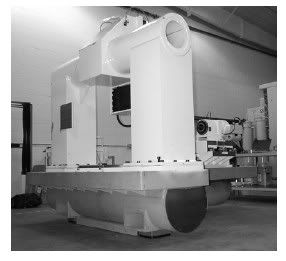

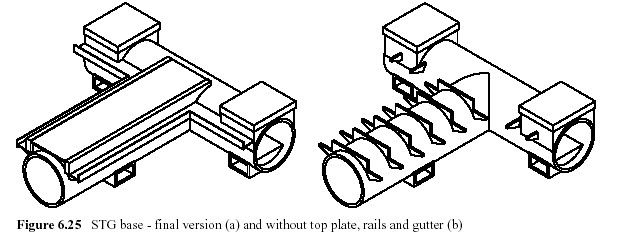

Wybrano profil okragy bo oferuje on wieksza sztywnosc i nizsza wage. Prosze zwrocic uwage na rozmiar. Srednica rury 610mm, grubosc scianki 38mm. Oprocz rozmiaru i srednicy "korpus" wymaga jeszcze wyrafinowanych zabiegow wzgledem tlumienia wibracji- sam profil nie jest wiele warty. Dlugosc rury na ktorej stoi brama 2m.

* * *

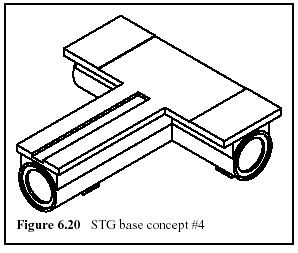

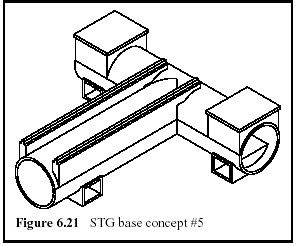

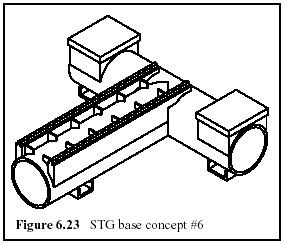

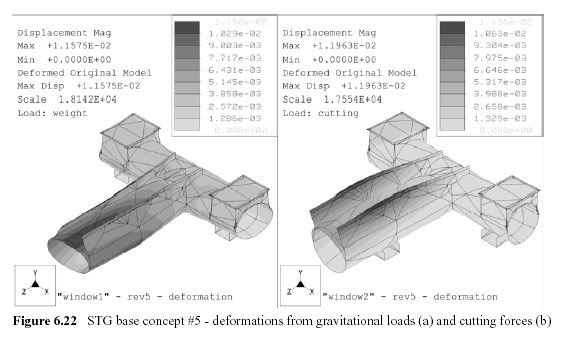

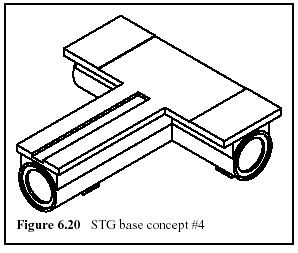

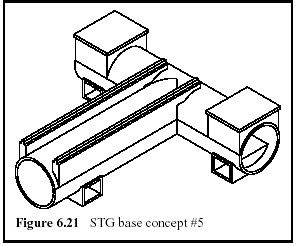

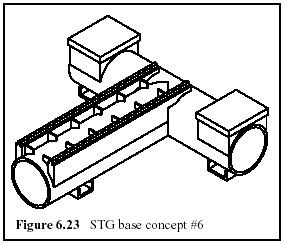

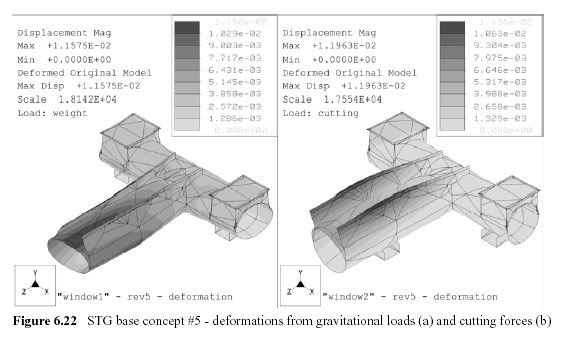

Zanim powstala podstawa maszyny rozpartywano kilka opcji. Poszczegolne wersje maja swoje plusy i minusy wzgledem wagi, ugiecia, czestotliwosci rezonansowej i musza byc optymalizowane:

Ostateczna wersja ma zebra przyspawane bezposrednio do rury i przykryte 50mm stalowa plyta na ktorej beda zamontowane lozyska liniowe.

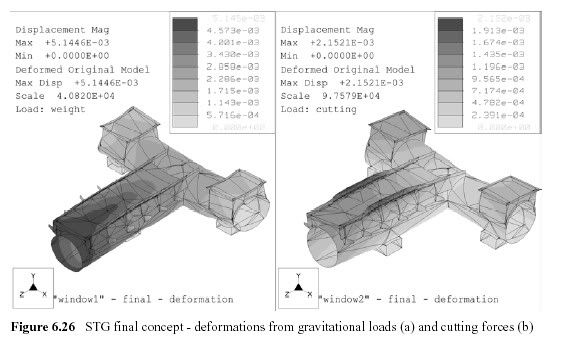

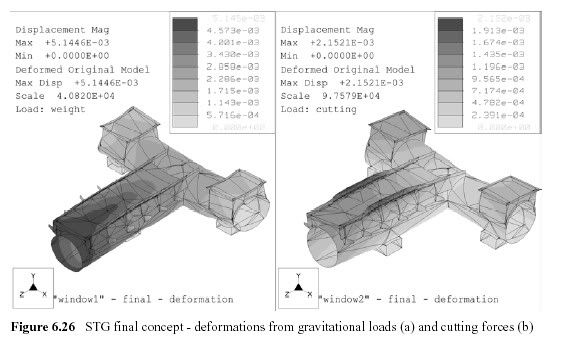

Analiza ostatecznej wersji:

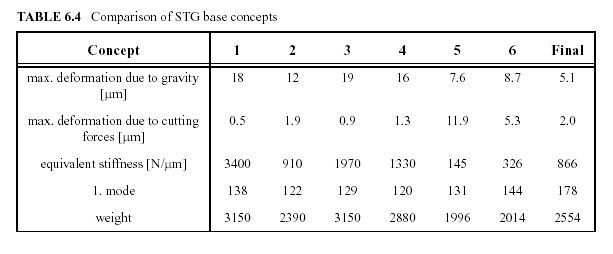

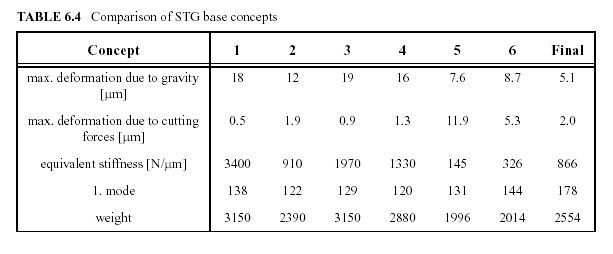

Porownanie wszystkich rozpatrywanych konstrukcji:

(ugiecie pod wplywem wagi, sil skrawania, sztywnosc, czestotliwosc rezonansowa, waga)

Wybrany model ma wysoki stosunek sztywnosci do wagi; choc nie wszystkie parametry sa najlepsze to zostal on uznany za wystarczajacy bo spelnia

oryginalne wymogi: Maksymalne odksztalcenie wrzeciona przy silach skrawania 1000N nie wieksze niz 0.02mm.

* * *

Specjalny rozdzial poswiecony jest uginaniu sie podstawy maszyny. Autor pisze ze korpus zawsze sie ugina, niezaleznie od tego jak sztywna i lekka by ona nie byla, tym samym bardzo istotne jest jak i na czym maszyna jest umiejscowiona. Niewiele z tego zrozumialem, chodzi w kazym badz razie o trzypunktowe podpracie ramy. Koledzy z brazny metalowej pewnie beda wiedzieli o co chodzi i moze cos dodadza od siebie.

[Ok, przeczytalem to jeszcze raz. Chodzi o to rama jest frezowana od razu na swoich podporach. Czyli ugiecie ramy pod jej wlasnym ciezarem jest ujete podczas obrobki powierzchni bazowych i rama zachowa ksztalt po zdjeciu z frezarki.]

* * *

BRAMA MASZYNY

Brama utrzymuje osie Y oraz Z. Ksztalt bramy zostal zdefiniowany podczas wybierania ogolnej koncepcji maszyny. Odleglosc pomiedzy filarami wybrana po obliczeniu objetosci skokowej(?) wrzeciona i powinna byc jak najmniejsza ze wzgledu na sily skrecania i zginania dzialajace na rure laczaca oba filary.

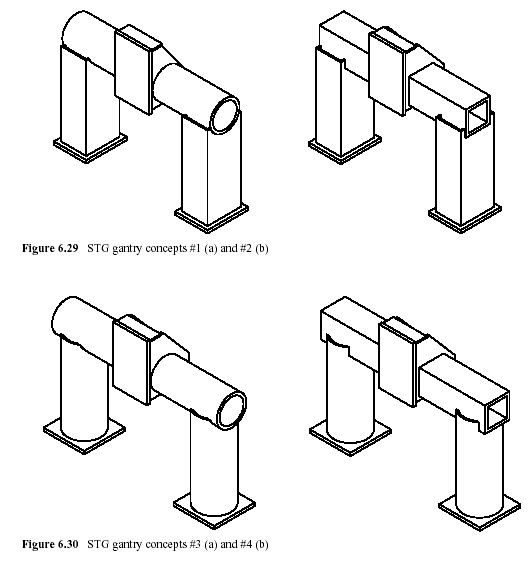

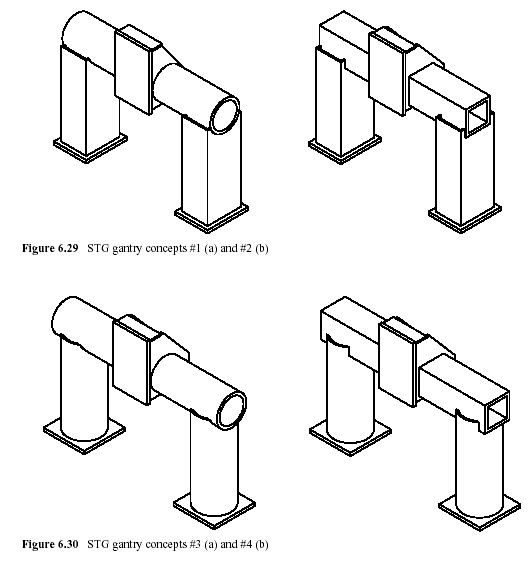

Obliczenia wykonano dla ponizszych modeli:

Szkice 1,2 maja kwadratowe filary, szkice 3,4 filary okragle. Przy dobieraniu belki laczacej filary wykonano obliczenia zarowno dla rury jak i profilu kwardatowego. Przed wykonaniem obliczen dobrano profile rozmiarami tak aby mialy identyczna sztywnosc na zginanie- profil okragly o grubosci 38.1mm i srednicy 406mm oraz profil kwadratowy o rozmiarze 340mm. Przy identycznej sztywnosci na zginanie belka okragla posiada lepsza sztywnosc skretna (33%) oraz nizsza wage (7%).

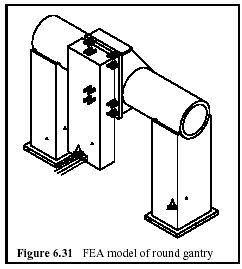

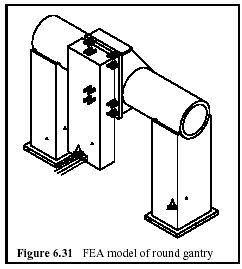

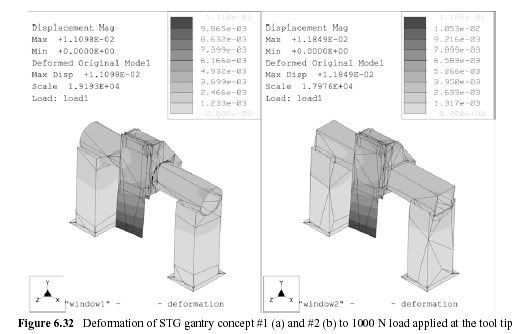

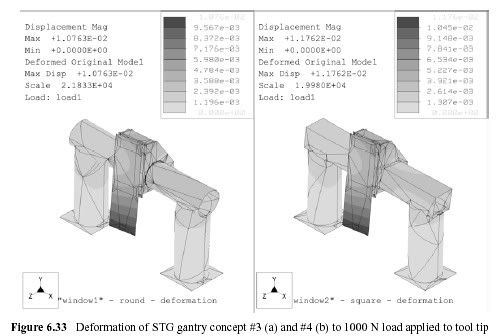

Analiza zostala wykonana metoda elementow skonczonych, przy sile 1000N na ostrzu narzedzia. "Wrzeciono" uzyte przy analizie zostalo zbudowane z materialu doskonalego - tak podniesiono modulus materialu aby sie nie odksztalcal i nie wichrowal rezultatow calej bramy. Lozyska liniowe zostaly uwzglednione przy obliczeniach.

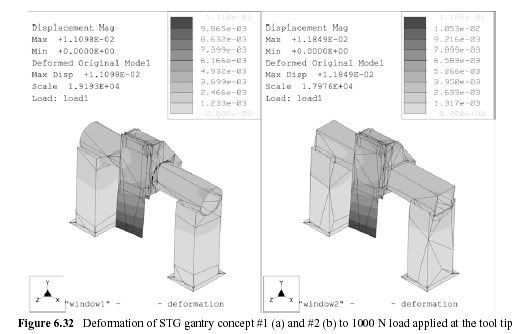

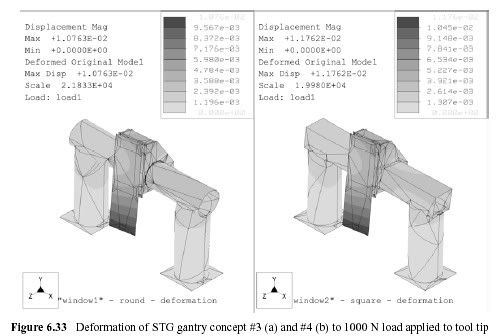

Wyniki analizy metoda elementow skonczonych:

Porownanie wszystkich wynikow:

Zastosowanie okraglej belki poprzecznej znaczaco zwieksza sztywnosc skretna.

Problematyczne jest natomiast stosowanie rury na filary- aby uzyskac sztywnosc na zginanie zblizona do profilu kwadratowego nalezaloby zwiekszyc srednice rury o 19%. Poszerza to niepotrzebnie konstrukcje i przedluza belke laczaca oba filary zmiejszajac tym samym parametry czestotliwosci modalnych oraz sztywnosc calej konstrukcji. Wybor pada wiec na filary kwadratowe.

ANALIZA MODALNA

"Analiza modalna jest powszechnie stosowaną w praktyce techniką badania własności

ANALIZA MODALNA

"Analiza modalna jest powszechnie stosowaną w praktyce techniką badania własności

dynamicznych obiektów mechanicznych. W wyniku analizy modalnej otrzymuje się model

modalny w postaci zbioru częstotliwości własnych, postaci drgań oraz współczynników

tłumienia. Znajomość tych parametrów pozwala na przewidywanie zachowania się obiektu na

skutek dowolnych zaburzeń równowagi. Jest ona stosowana dla celów modyfikacji

konstrukcji, diagnostyki stanu konstrukcji, weryfikacji i dostrajania modeli numerycznych, do

syntezy układów sterowania oraz diagnostyki maszyn opartej o śledzenie zmian parametrów

modeli wraz ze zmianą stanu badanego obiektu.

W klasycznym sformułowaniu wymaga się eksperymentu w którym wymusza się ruch

obiektu za pomocą znanych sił oraz mierzy odpowiedź układu w sieci punktów pomiarowych

rozłożonych na obiekcie. Na podstawie zmierzonych sygnałów wymuszających i odpowiedzi

układu wyznacza się model funkcjonalny w postaci charakterystyk czasowych lub

częstotliwościowych i na ich podstawie dokonuje się estymacji parametrów modelu

modalnego.."

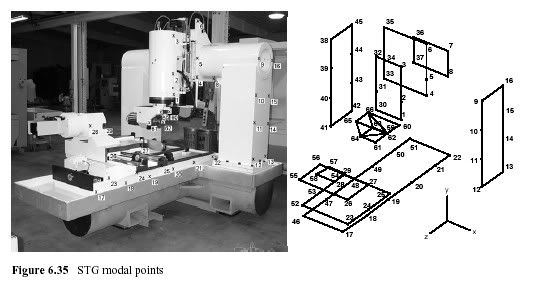

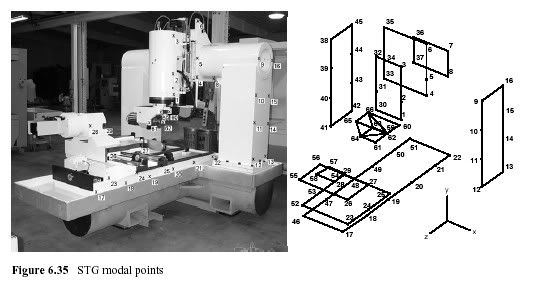

Punkty gdzie umieszczono sensor ruchu:

Czujnik akcelerometryczny mierzyl ruch w osiach X,Y,Z - srednia zostala wyciagnieta z 10 pomiarow w kazdym z punktow. Do generowania drgan uzyto mlotka, ktorego sygnal zostal najpierw zarejestrowany i wprowadzony do oprogramowania.

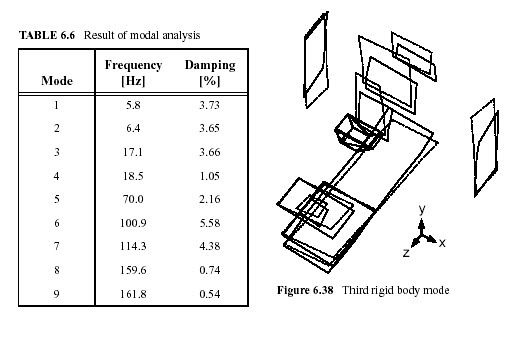

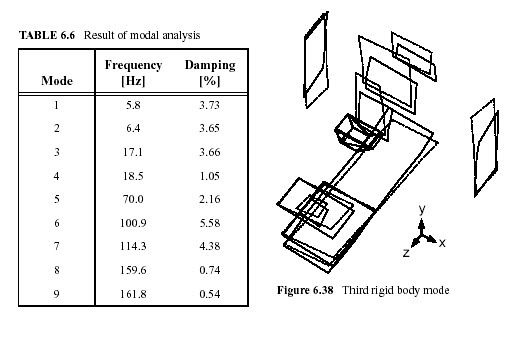

Wyniki analizy modalnej:

W dalszym ciagu mam trudnosci ze zrozumieniem procesu, w kazdym razie z calego eksperymentu udaje sie wypunktowac miejsca gdzie konstrukcja wpada w wibracje i na tej podstawie podjete zostaja decyzje gdzie i jak nalezy konstrukcje wytlumic. Autor podaje ze wibracje moga wystapic w petli sprzezenia zwrotnego(?) oraz podczas szlifowania i decyduje sie na uzycie wytlumienia typu zywice/materialy lepkosprezyste w okolicach podstawy maszyny.

* * *

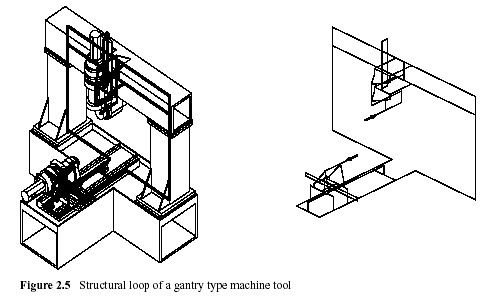

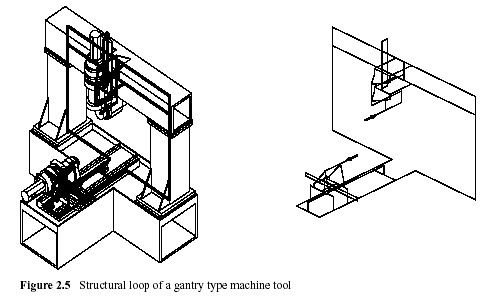

Wroce jeszcze na poczatek PDF-u. W dalszym ciagu nie moge znalezc polskiego tlumaczenia okreslenia ktore pojawia sie na poczatku projektu ("structural loop") a ktore zdaje sie miec istotny wplyw na projektowanie maszyny. Zanim jeszcze zaczeto robic pierwsze szkice autor opisuje wymogi wzgledem sztywnosci oraz przedstawia ponizszy rysunek:

Pisze ze wykonuje realistyczny szkic maszyny, z wlasciwymi proporcjami, rozmiarami, polem roboczym itp, w celu wyznaczenia pola gdzie oddzialuja sily skrawania. Na tej podstawie latwo mozna obliczyc sily oddzialujace na poszczegolne komponenty maszyny oraz sztywnosc pomiedzy narzedziem a obrabianym materialem. Sztywnosc podana jest w N/um. Czyli sila [N] potrzebna do odepchniecia narzedzia od obrabianego materialu o dystans [um].

Wartosci pomiedzy 10 i 25 N/um sa uznawane za wystarczajace; W przypadku tej maszyny autor zaklada sztywnosc rzedu 50 N/um, co pozwoli na wyzsza precyzje obrobki.

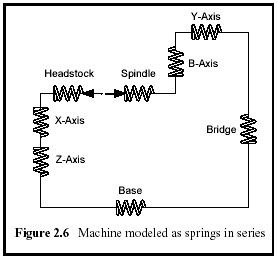

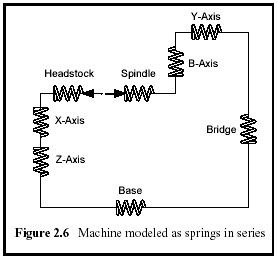

Nastepny krok to rozdzielenie tej wartosci na poszczegolne elementy maszyny- osie, brama, podstawa maszyny. Zalozenie jest tu takie ze kazdy z tych elementow ma ograniczona sztywnosc i dziala jak sprezyna- a po dodaniu wszsytkich elementow szeregowo mozna obliczyc sztywnosc calej konstrukcji.

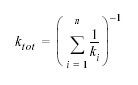

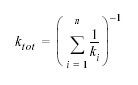

Wzor na sztywnosc calej konstrukcji:

gdzie Ki to sztywnosc kazdego indywidualnego elementu.

Ta technika jest potem stosowana dla kazdego pozostalego podzespolu maszyny do momentu az wszystkie komponenty zostana uwzglednione.

(Zdecydowanie wyczerpujaca praca i wcale nie dziwi mnie ze powazne maszyny kosztuja 200tys USD i wiecej- nie sposob zrobic cos tanio gdy tyle obliczen i wysilku sklada sie na cala konstrukcje (pomijam oczywiscie przypadki gdzie konstrukcje robi sie "na oko"- takich konstrukcji jest zapewne duzo jednak trudno je nazwac profesjonalnymi).

W zalozeniach wstepnych podane jest maksymalne ugiecie wrzeciona w stosunku do obrabianego materialu 20 mikronow (przy silach skrawania 1000N, we wszystkich kierunkach). Zakladajac ze maszyna bedzie miala 8 elementow autor przydziela maksimum 2.5 mikrona odksztalcena na poszczegolny element (czyli 20um na cala maszyne).

Maszyna jako zespol sprezyn polaczonych szeregowo:

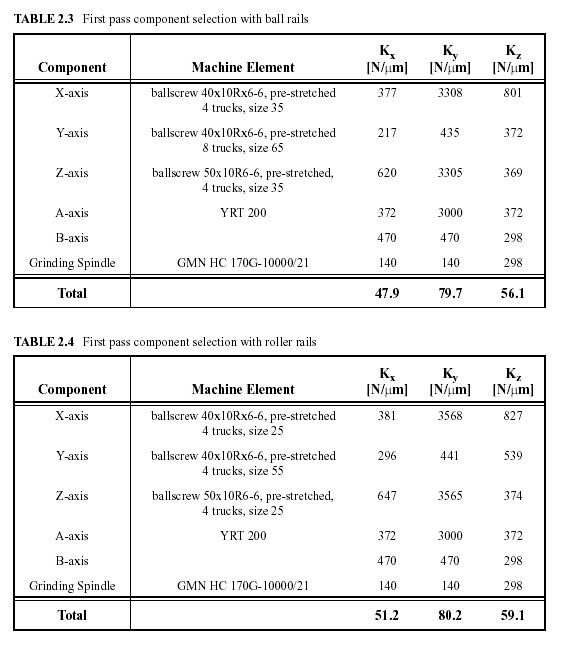

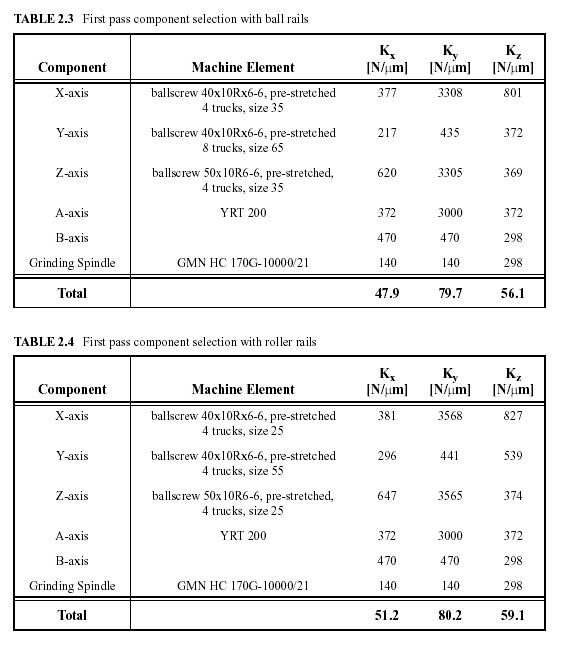

Przykladowy wybor wrzeciona, lozysk liniowych i srub napedowych oraz sztywnosc koncowa maszyny:

(pierwsza z ponizszych tabel przedstawia lozyska liniowe kulkowe, druga rolkowe)

Uwage zwraca 8 lozysk kulkowych o rozmiarze 65 na osi Y oraz masywna 50mm sruba osi Z.

Modele rolkowe posiadaja zdecydowanie wieksza sztywnosc niz lozyska kulkowe- tabela 2.4 zastepuje 8 lozysk kulkowych w osi Y czterema lozyskami rolkowymi o rozmiarze 55. Lozyska kulkowe rozmiaru 35 moga tez zostac zastapiane rolkowymi o rozmiarze 25.

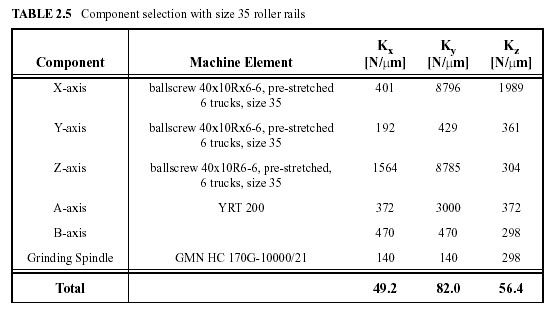

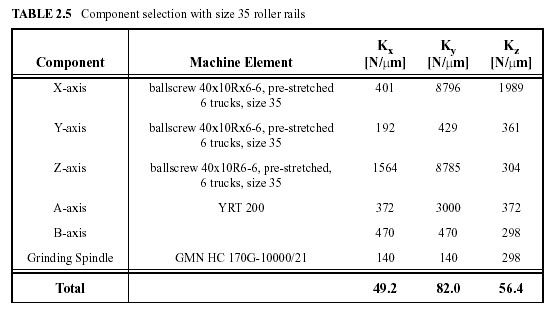

Obie tabele pokazuja ze same komponenty zblizaja maszyne do maskymalnego zalozonego odksztalcenia 50 N/um. Sztywnosci wrzeciona nie da sie poprawic, pozostaje wiec opytalizacja lozysk liniowych. Wzgledy ekonomiczne przemawiaja za zastosowaniem jednego typu lozysk oraz srub napedowych- autor decyduje sie na znormalizowanie wszystkich lozysk i uzycie rozmiaru 35 (rolkowe) oraz po 6 "wozkow" na os. Wszystkie sruby o tym samym rozmiarze 40mm, "nakretka" pojedyncza z lekkim napieciem wstepnym.

LOZYSKA LINIOWE

LOZYSKA LINIOWE

Autor pisze ze stosowanie wiecej niz 4 "wozki" na os wcale nie jest zlym pomyslem- zwieksza to sztywnosc systemu oraz ochrone w wypadku kolizji maszyny. Zwiekszona jest takze plynnosc ruchu bo indywidualne wozki poruszaja sie po szynie ktora nie jest calkiem idealna. Wybor padl na lozyska rolkowe rozmiaru 35 (autor po raz kolejny podkresla duzy margines bezpieczenstwa w przypadku kolizji maszyny).

Wybor lozysk jest czesto dokonywany na podstawie zywotnosci oraz klasy dokladnosci. Autor pisze ze te kryteria nie sa wystarczajace dla obrabiarek i ze nalezy rowniez rozpatrzyc sztywnosc.

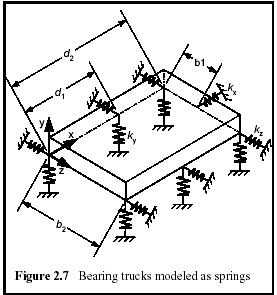

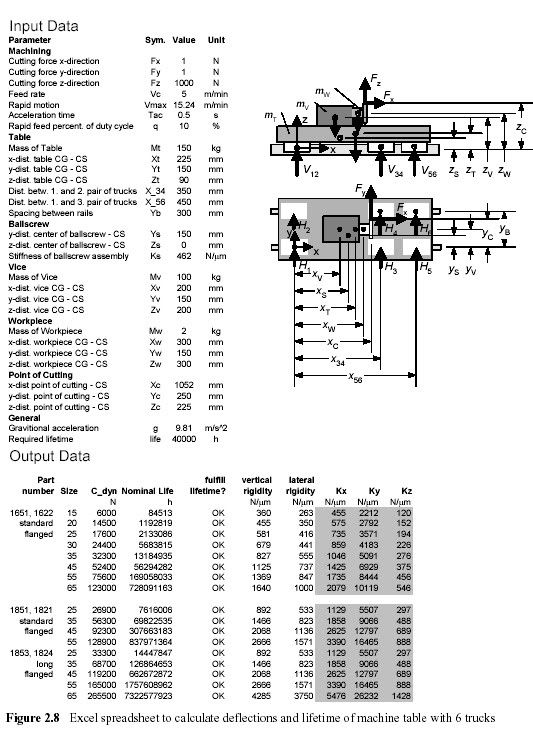

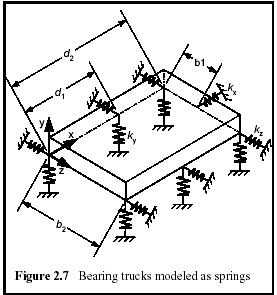

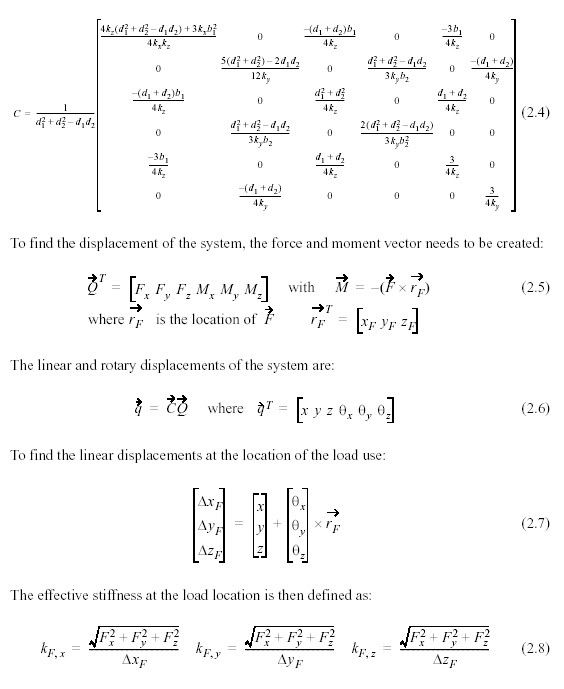

Tutaj nastepuje modelowanie zespolu lozysk jako 12 sprezyn:

oraz cala masa obliczen ktore podam tylko jako ciekawosktke przyrodnicza:

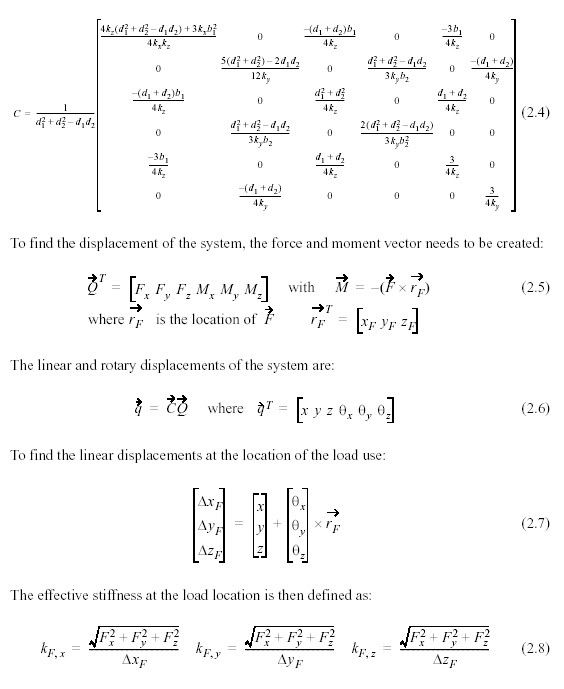

Tak wyglada arkusz Excela dla zespolu opartego na 6 lozyskach:

Z arkusza powstaja obliczenia odksztalcen i zywotnosci konstrukcji.

* * *

SRUBY NAPEDOWE

Dwa glowne parametry majace wplyw na sztywnosc systemu napedowego to srednica sruby oraz dlugosc. Sruba jest lozyskowana od strony motoru (ograniczenie wszystkich 3 stopni swobody) oraz podparta z drugiego konca (ma mozliwosc ruchu wzdluz swojej osi). Jest to sprawdzony system i -jak pisze autor- gwarantuje poprawna prace. Problem powstaje gdy wymagana jest duza sztywnosc systemu oraz gdy stosuje sie dlugie sruby. W takich przypadkach stosuje sie lozyskowanie z obu stron sruby napedowej (fix-fix), gdzie system jest w stanie przeniesc 4 krotne wieksze obciazenie osiowe. Sztywnosc takiego systemu rowniez zwieksza sie 4 krotnie.

Jako ze oba konce sruby sa sztywno umocowane powstaje problem wyboczenia sruby podczas pracy (rozszerzenie cieplne) oraz szybkiego zuzycia lozysk ze wzgledu na duze sily osiowe. Problem ten rozwiazuje sie przez napiecie wstepne sruby o wartosc o jaka rozszerza sie ona podczas pracy- w tym przypadku duze sily osiowe dzialaja tylko podczas rozruchu/rozgrzewania maszyny. Po rozgrzaniu sruba i lozyska pracuja w normalnych warunkach.

Sila potrzebna do napiecia wstepnego sruby bywa dosyc duza i nalezy wziasc to pod uwage przy projektowaniu korpusu maszyny. Przyklad dla sruby 40mm: sredni wzrost temperatury 3 stopnie C, sila napiecia wstepnego 12kN.

(wszystkie wzory potrzebne do obliczen srub napedowych sa na stronie 36 dokumentu).

* * *

Powrot jeszcze do lozysk liniowych. Autor pisze o wyzszosci lozysk liniowych rolkowych nad kulkowymi, miedzy innymi ze wzgledu na margines bezpieczenstwa np prze kolizji maszyny (wieksza odpornosc na uszkodzenia). Lozyska rolkowe maja wieksze tarcie wewnetrzne i nie sa w stanie przenoscic predkosci lozysk kulkowych. Zalecane sa natomiast do obrabiarek gdzie wymagana jest wysoka sztywnosc dynamiczna; Ze wzgledu na przenoszenie wiekszych obciazen czesto stosuje sie lozyska jeden rozmiar nizej niz porownywalne lozyska kulkowe co powoduje ze cenowo sa one tylko 10% drozsze od kulkowych.

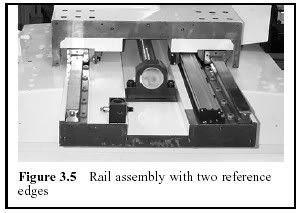

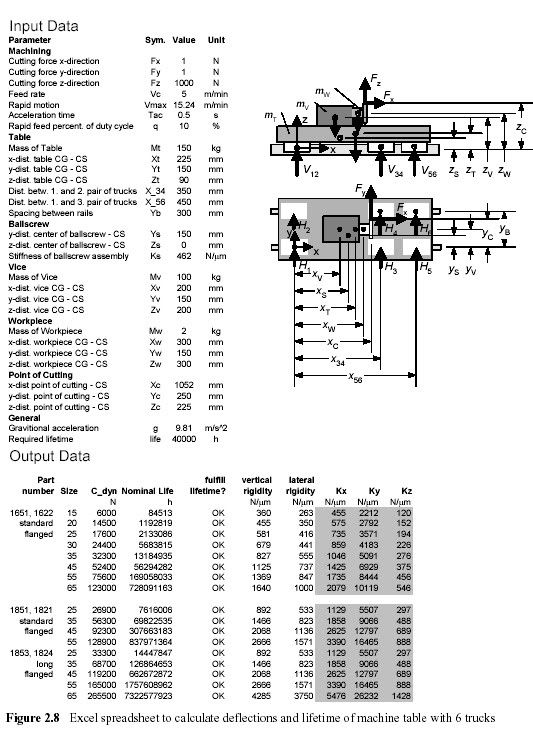

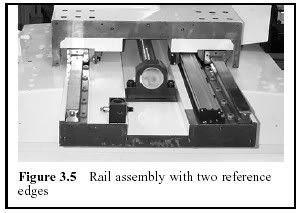

Lozyska liniowe (szyny) nia sa idealnie proste- maja powierzchnie odniesienia szyny ktora nalezy docisnac do powierzchni montazowej. Dla aplikacji o wysokiej dokladnosci nalezy uzyc powierzchnie odniesienia dla obu szyn:

Do mniej wymagajacych aplikacji uzywa sie jednej powierzchni odniesienia (master rail). Po przykreceniu przenosi sie powierzchnie odniesienia na druga szyne za pomaca calego zespolu.

Jednym z najnowszych sposobow jest calkowite wyeliminowanie powierzchni odniesienia na powierzchniach montazowych. Rejestruje sie tylko profil szyny i podczas montowania uzywa swego rodzaju klinow do wygiecia szyny do zapisanego profilu.

Autor wskazuje jeszcze jeden problem. Skoro szyny lozysk liniowych nie sa proste i trzeba je dociskac do powierzchni montazowych to bardzo istotne staje sie do czego te szyny sa przykrecane. Lokalna sztywnosc konstrukcji musi tutaj byc wielokrotnie wieksza niz szytwnosc szyny, inaczej szyna zacznie wyginac strukture zamiast byc przez nia prostowana.

* * *

BETON ZYWICZNY

Ok, ta czesc jest dosyc ciekawa. Szkoda ze nie przeczytalem tego dokumentu gdy pierwszy raz mi go ktos polecil (prawie rok temu). Jest tu kilka informacji na temat epoxybetonu ktore zaoszczedzilyby mi nieco pracy i oswiecily w dziedzinach z ktorymi borykalem sie przez wiele miesiecy.

Pierwsza z informacji to mozliwosc uzycia betonu zywicznego do kopiowania powierzchni odniesienia lozysk liniowych (a co za tym idzie np powierzchni na ktorych montowane sa szyny). Pamietam ze na poczatku myslalem o obroceniu np ramy maszyny na bok i uzyciu grawitacji do odlania powierzchni odniesienia lozyska- ale nie doszlo do przetestowania metody i pomysl zostal zarzucony. Faktem jest ze stosowanie zywic wokol i pod lozyska liniowe nie jest wcale takie egzotyczne i jest wrecz dosyc powszechnie stosowane. Malo tego, w wielu maszynach odlewa sie najpierw korpusy a potem wkleja badz kopiuje powierzchnie montazowe lozysk za pomaca specjalnych zywic. Studer robi to miedzy innymi w swoich szlifierkach.

Temat poznalem zupelnie przypadkowo, ok 2 miesiace temu. Dowiedzialbym sie o tym duzo wczesniej, gdyby przyszlo mi do glowy doglebne przeczytanie powyzszego pdf-u rok temu, gdy jeden z kolegow zamiescil go na forum. Dlatego tez postanowilem strescic calosc dokumentu tu na forum- byl to jedyny sposob na zmuszenie mnie do przeczytania i zrozumienia tresci pdf-u i zagwarantowanie ze znowu czegos nie pominalem. Jest tu wiele ciekawych informacji i mam zamiar je wykorzystac w swoich wlasnych projektach.

* * *

Powrot do betonu zywicznego.

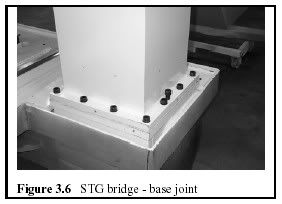

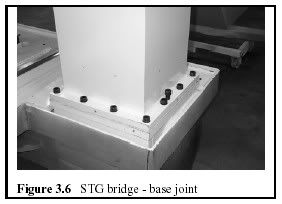

Jedna z najbardziej uzytecznych funkcji zywic jest wypelnianie szczelin pomiedzy komponentami maszyny. Autor uzywa tej techniki na laczeniu bramy i podstawy maszyny.

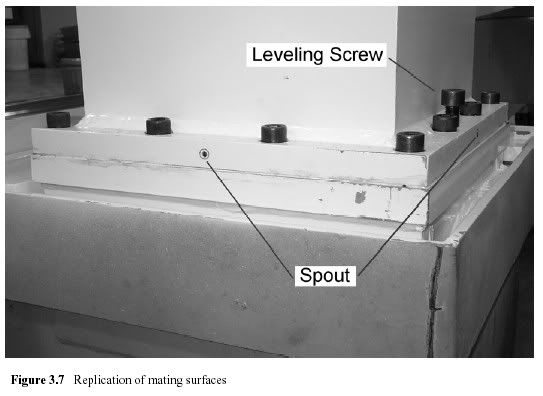

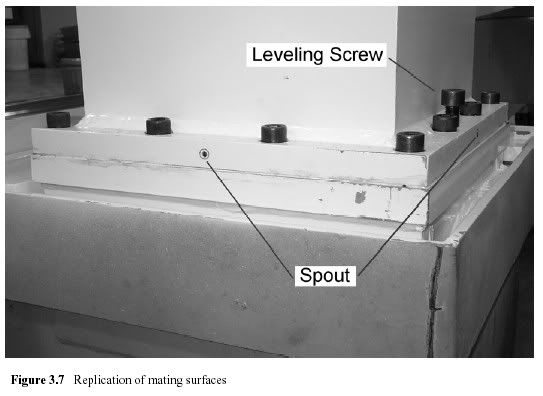

Uzycie zywicy eliminuje potrzebe precyzyjnej obrobki powierzchni montazowych bramy i podstawy maszyny. Zamiast tego skreca sie konstrukcje srubami i zostawnia 1mm szczeline ktora potem zostanie wypelniona zywica.

Punkt oznaczony "spout" to miejsce gdzie wstrzykiwana bedzie zywica. Po zastygnieciu usuwa sie sruby poziomujace strukture (leveling screws) i dociska reszte srub.

Zywica uzyta do tego celu pochodzi z rodziny niemieckiego producenta Moglice. Maja oni wiele typow, w formie pasty i plynu, z wypelniaczen aluminiowym badz stalowym- jest wiele rodzajow. Zywice te sa bardzo wytrzymale i najczesciej stosowane do wyrownywania powierzchni na lozach duzych korpusow zeliwnych.

Tak na marginesie- Thomas z niemieckiego forum ktorego maszyne pokazywali koledzy u Ernesta najprawdopodobniej stosuje te wlasnie zywice. Kiedys przypadkowo zapytalem go czy Moglice to niemiecki produkt i odpisal mi ze oni uzywaja tego w pracy i podal rozne szczegoly.

* * *

TLUMIENIE WIBRACJI

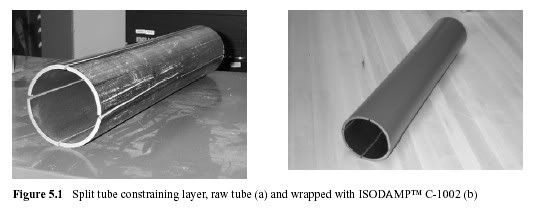

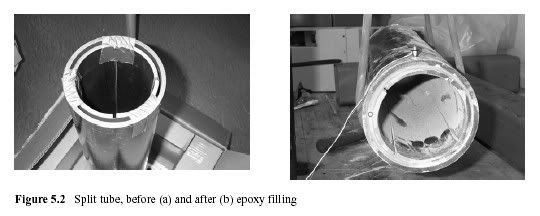

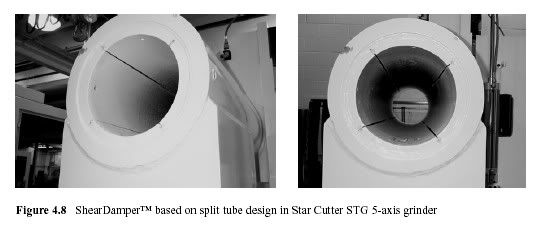

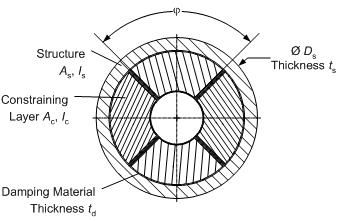

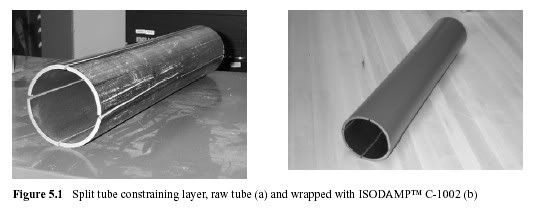

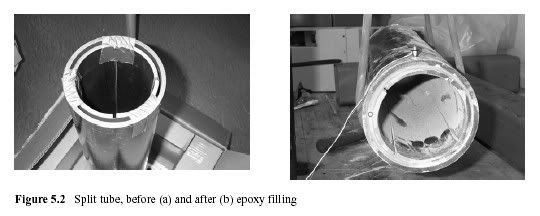

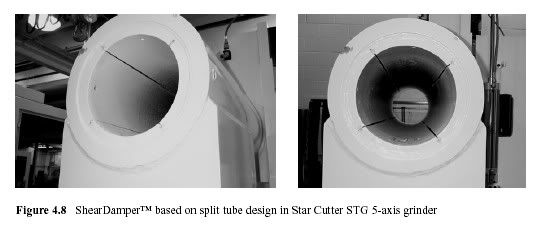

W belce laczacej filary bramy uzyto system rury dzielonej. Polega on na nacieciu profilu w 8 miejscach i owinieciu go w material lepkosprezysty:

Profil zostaje potem wsuniety w belke maszyny a szczelina miedzy profilami zalana zywica:

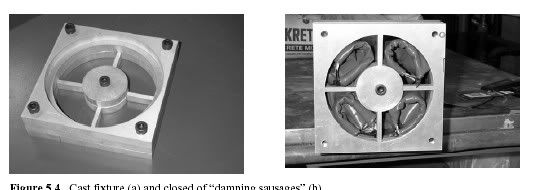

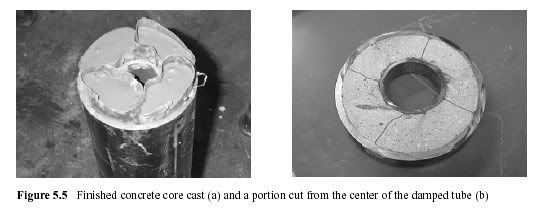

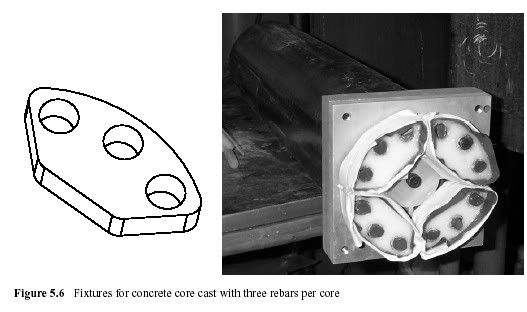

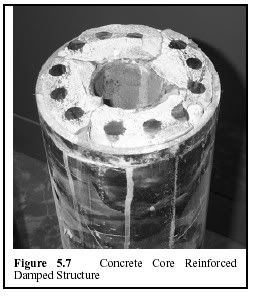

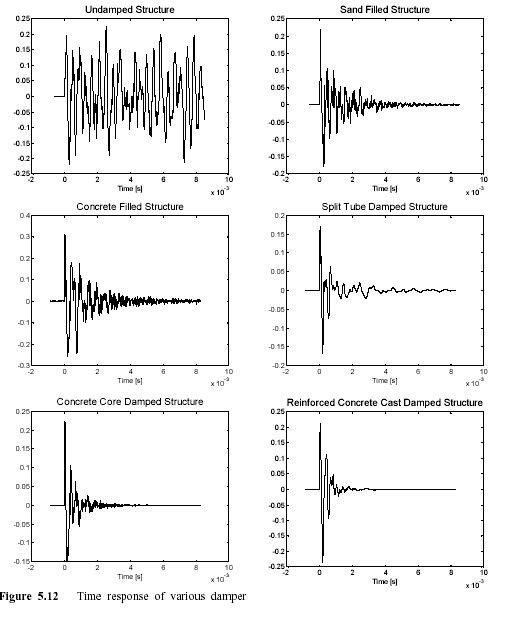

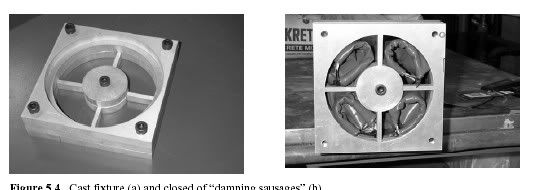

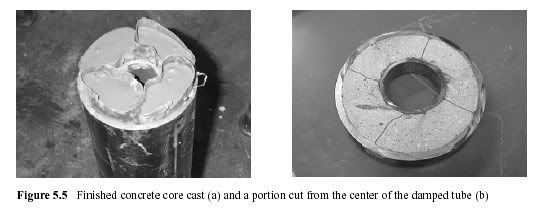

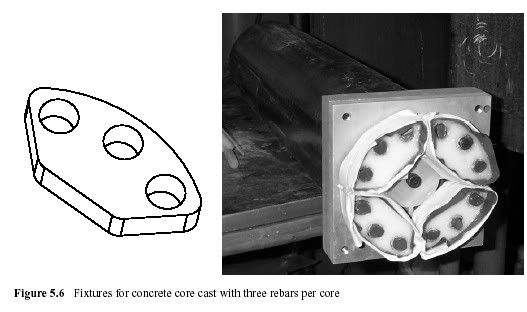

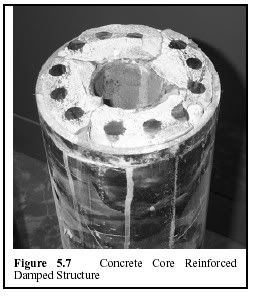

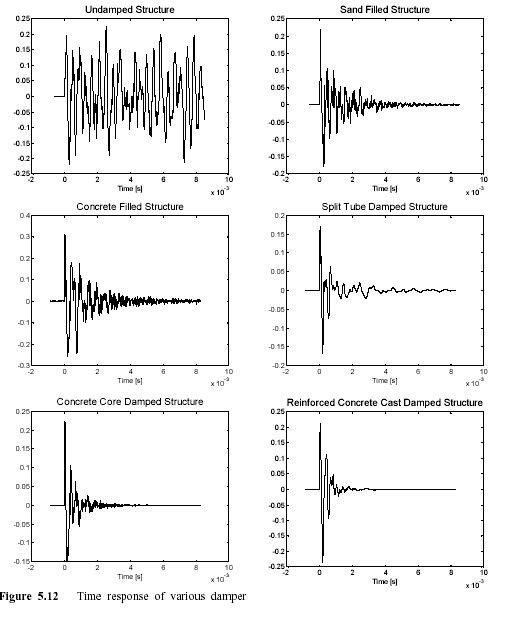

Wykonano tez kilka innych eksperymentow tlumienia wibracji (mozna je znalezc na stronie 109):

zalewanie betonu w workach gumowych

oraz z zastosowaniem pretow zbrojeniowych

wyniki pomiarow poszczegolnych eksperymentow

od goly z lewej: goly korpus, wypelniony piaskiem, wypelniony betonem, system rury dzielonej, beton w workach, beton w workach plus prety zbrojeniowe.