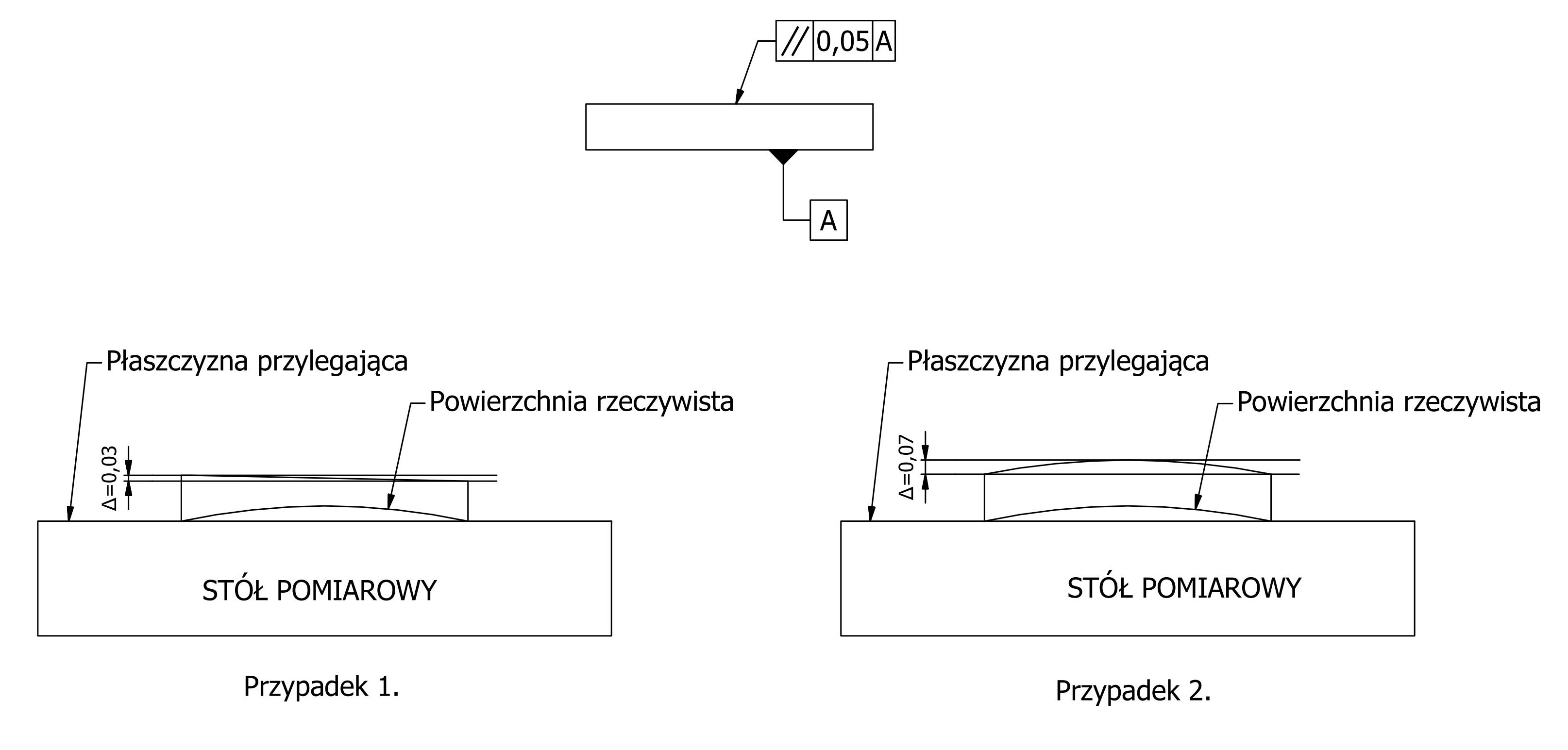

Zgodzę się z powyższą sugestią. Prawdzie nie mam potwierdzenia jak wygląda montaż ale w tym przypadku pomiar mikromierzem ma sens.jasiu... pisze: ↑10 sty 2025, 11:13A ja bym się trzymał założeń, jakie podał konstruktor. Jeśli nie jest podana na rysunku płaskość, to znaczy, że nie jest ona istotna.Staszek_Staszek pisze: ↑09 sty 2025, 19:32Witam. Ja oceniłbym w pierwszej kolejności płaskość płaszczyzny.

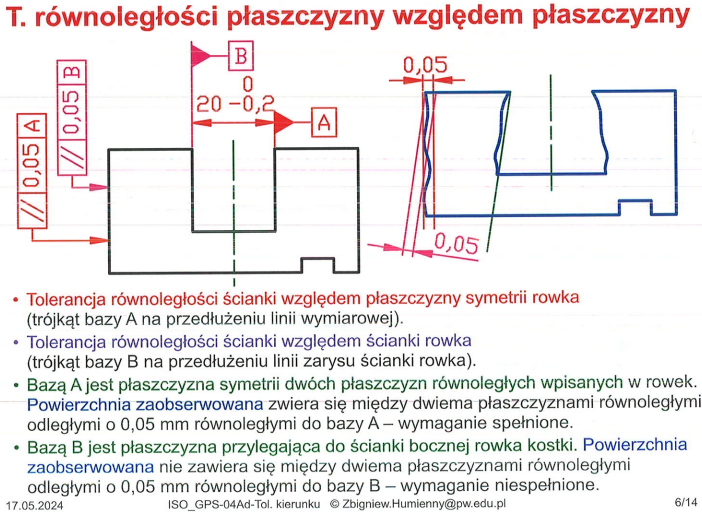

Jest podana równoległość i prostopadłość, co sugeruje, że obie płaszczyzny powinno się robić z jednego zamocowania, albo po wytoczeniu z jednej strony i splanowaniu z drugiej, tą drugą stronę trzeba przeszlifować po dociągnięciu na magnesie i wyjdzie dobrze. A równoległość w tym przypadku sprawdzamy mikromierzem.

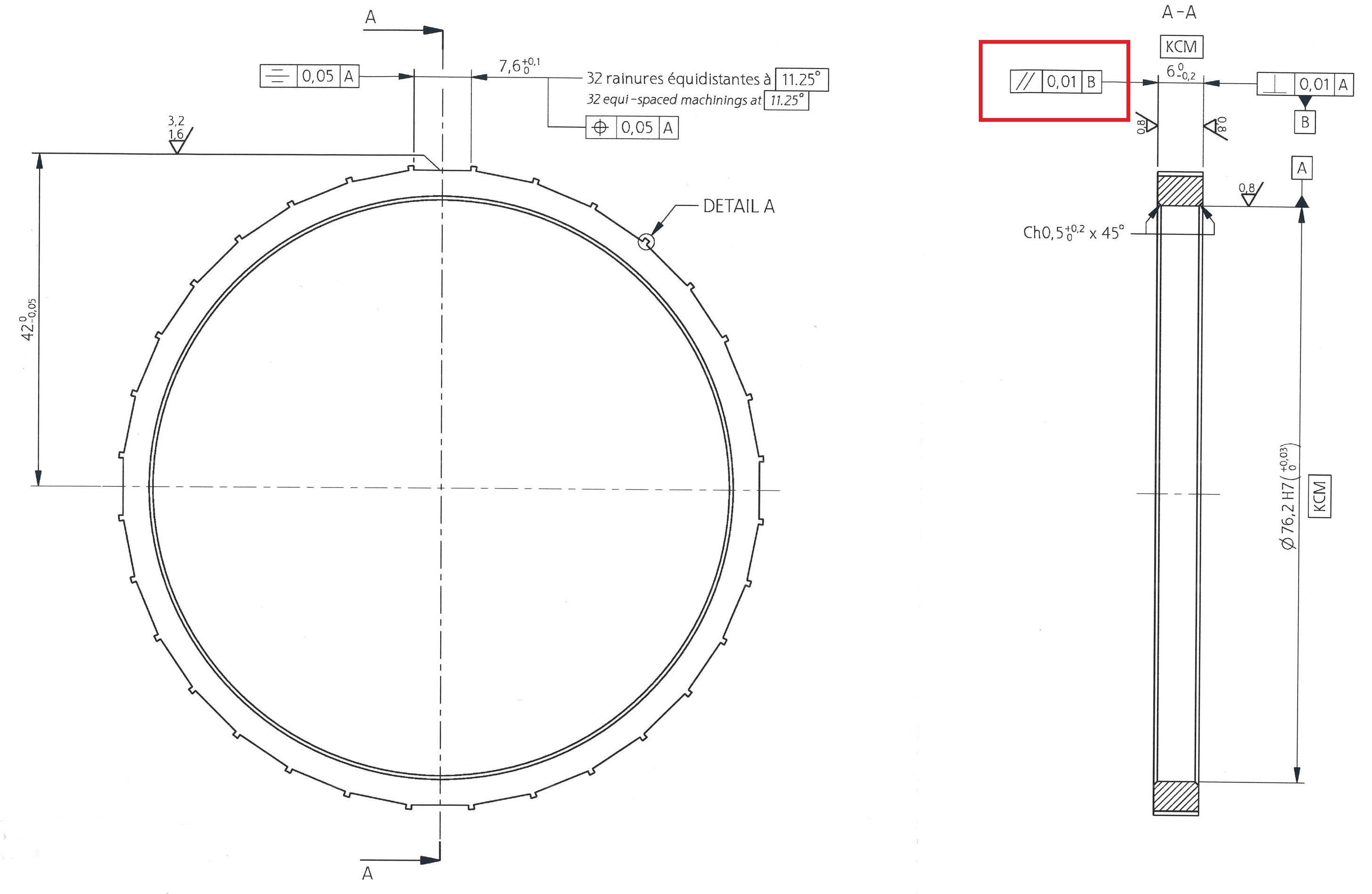

Tłumaczę dlaczego. Prawdopodobnie ten pierścionek pełni funkcję dystansu i istotne jest, żeby po zmontowaniu (dociśnięciu jakąś nakrętką) elementy, które są z lewej i prawej strony dystansu były oddzielone równo o ten dystans. W takiej sytuacji setkowe wygięcie, jakie można zaobserwować na płycie nie ma znaczenia, bo po dociągnięciu całość się wyprostuje. W przeciwnym przypadku konstruktor użyłby znaku płaskości.

Przeszlifowanie drugiej płaszczyzny na pewno pomoże. Dzięki za wszystkie komentarze!