Fajniejsze, niż myślisz.Robercik280214 pisze:jasiu..., fajne rozwiązanie z tymi szczękami , nawet nie wiedziałem ,że takie cuda istnieją

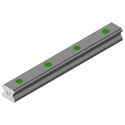

Te szczęki mają głębokość 25 mm i można w nie wkręcić opory o długości 20, 15, 10 i 5 mm (tego ostatniego nie mam).

Jeśli do zgrubnej używam oporów o długości 20 mm, to zawsze mam stałą bazę w Z, bo zawsze, niezależnie od średnicy, jak się oprze, to wlezie tam tylko 5 mm. No to ja przyjąłem, że na tym oporze jest Z=-5.5. Jeśli w programie nie pojawi się Z z minusem, to szans na dzwon w uchwyt nigdy nie ma. To samo stała baza przy innych oporach. To bardzo ułatwia robotę, poza tym mierzę od szczęk do niesplanowanej powierzchni i wiem, jaki naddatek mam na splanowanie (na raz, czy np. dwa razy, jak za dużo ucięte).

Uważam, że takie szczęki są niezbędne przy seriach, a bardzo korzystne w każdym przypadku toczenia na maszynie CNC szczególnie.

Jeszcze jedna zaleta. Zagłębiają ci się "ząbki", a więc nie o siłę tarcia (jak w zwykłych uchwytach) chodzi. Masz pewne trzymanie przy niedużej sile zacisku, co pozwala uniknąć odkształceń po zdjęciu w miejscach, gdzie trzymały szczęki.