Przepraszam, że piszę pod swoim postem ale mam problem elektryką, a że elektrykiem nie jestem to problemów jest kilka.

Zakupiłem garaż wolnostojący w ciągu garażowym w celu umiejscowienia mojego cnc. W garażu instalacja stara jak świat (na kablach amelinowych) jednofazowa (jeśli dobrze wygooglowałem TN-C), oparta na dwóch kabelkach.

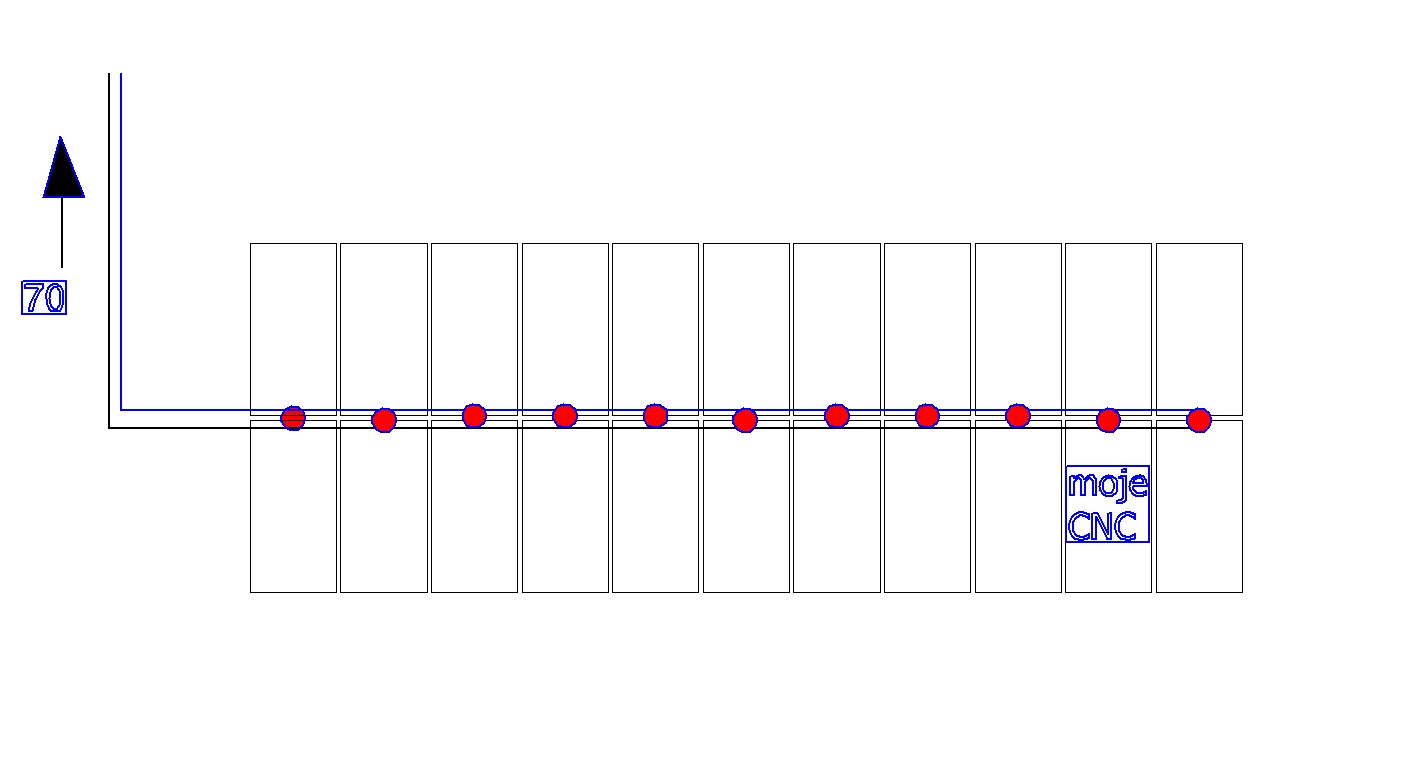

Po jakiś czasie zorientowałem się jak wyrzuciło bezpiecznik, że jest założony i zaplombowany bezpiecznik nadprądowy 10A mimo, że w umowie po poprzednim właścicielu było 20A. Chciałem zwiększyć do 25A (maksymalnie ile można na instalacji jednofazowej). Miałem sporą przeprawę, żeby w ogóle tą moc przyłączeniową (na papierze) zwiększyć do 25A, bo teraz prawo, że licznik musi być na zewnątrz garaży, ale jakoś się udało (po rozmowach z kierownikiem oddziału PGE) uprosić by licznik został w środku. Elektryk, który zakładał bezpiecznik 25A był zdziwiony dlaczego faza jest na niebieskim przewodzie a Neutral na czarnym. Po jakimś czasie (i załatwieniu formalności) przyszedł Pan z PGE zaplombować licznik i się rozwiązała przyczyna zamiany kolorystyki kabli. Otóż mój garaż zaznaczyłem na załączonym rysunku. Kabel idzie pod ziemią do od skrzynki oddalonej o jakies 70m od ciągu garażowego do pierwszego garażu. Ciąg składa się z 22 garaży połączonych „plecami” do siebie a kabel wchodzi w ścianę i idzie w środku przez wszystkie garaże. Pan z PGE powiedział, że kabel jest przecięty w każdym garażu w celu zrobienia puszki. Więc ktoś kiedyś (garaże mają kilkadziesiąt lat) musiał sobie robic jakąś przeróbkę i odwrotnie połączył.

Może w większości przypadków (jak ludzie w garażach mają jedynie oświetlenie i czasem podłączają jakąś wiertarkę) to różnicy nie robi, ale w moim przypadku chyba to będzie spore zagrożenie.

Pozwolę sobie ponumerować pytania:

1. Czy istnieją jakieś układy które zabezpieczą instalację w garażu (przy pierwszym głównym bezpieczniku nadądowym) w sytuacji gdy ktoś (bo to już miało miejsce) zechce sobie odwrócić Fazę z Neutralem w swoim garażu , a tym samym wszystkich następnych?

2. Czytałem tez o zabezpieczeniu różnicowo prądowym które w instalacjach bez przewodu ochronnego PE mija się z celem, czy to prawda??

3. Do czego podłączać ekran przewodu biegnącego od wrzeciona do falownika, do neutrala sieci 230V?

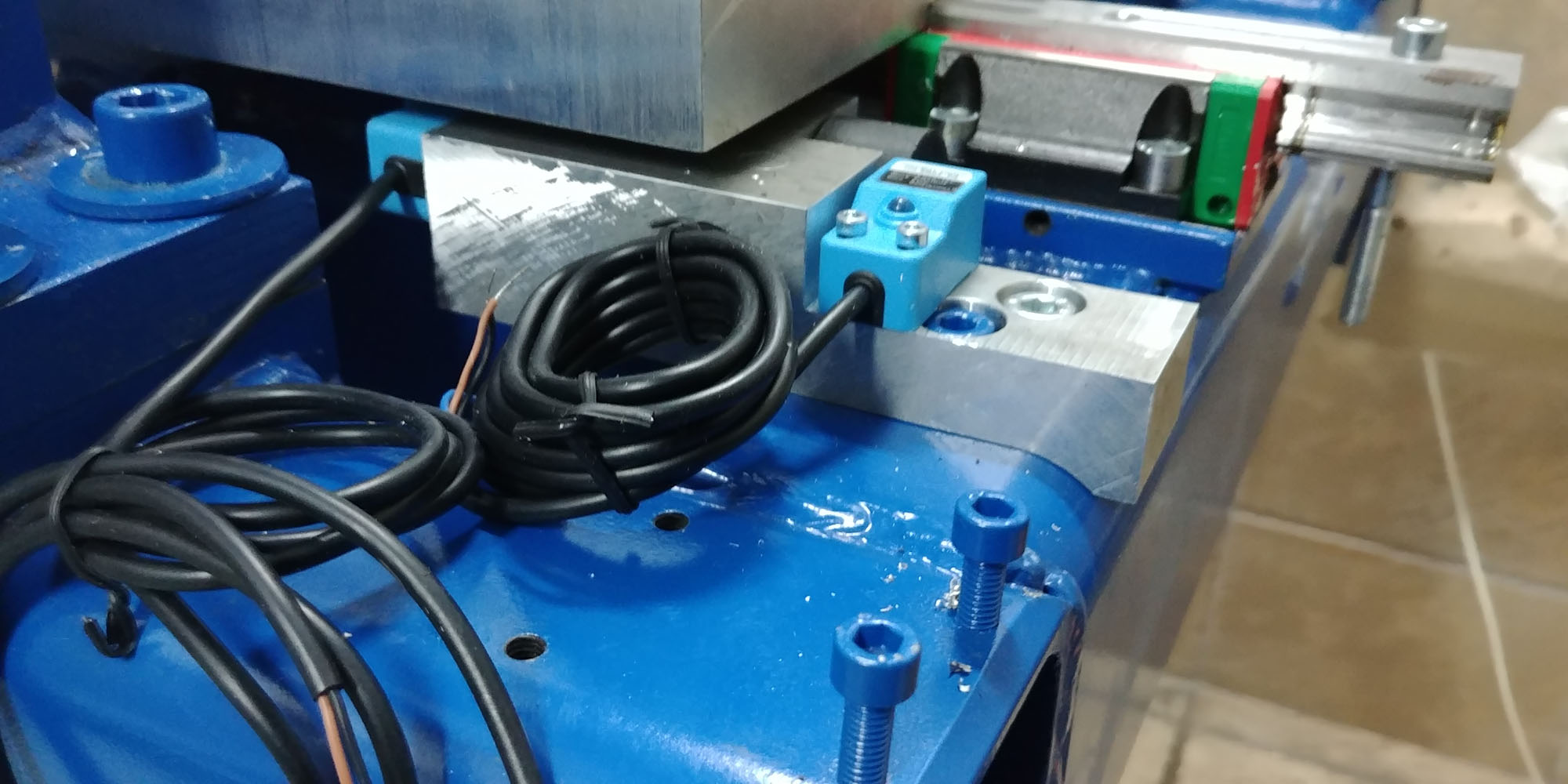

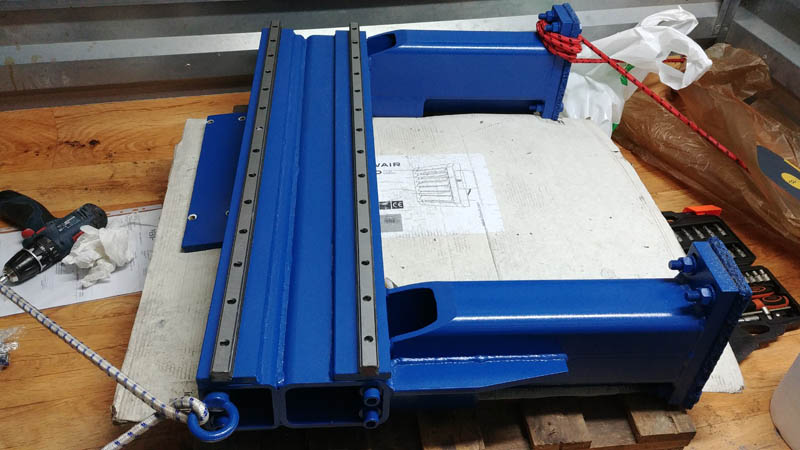

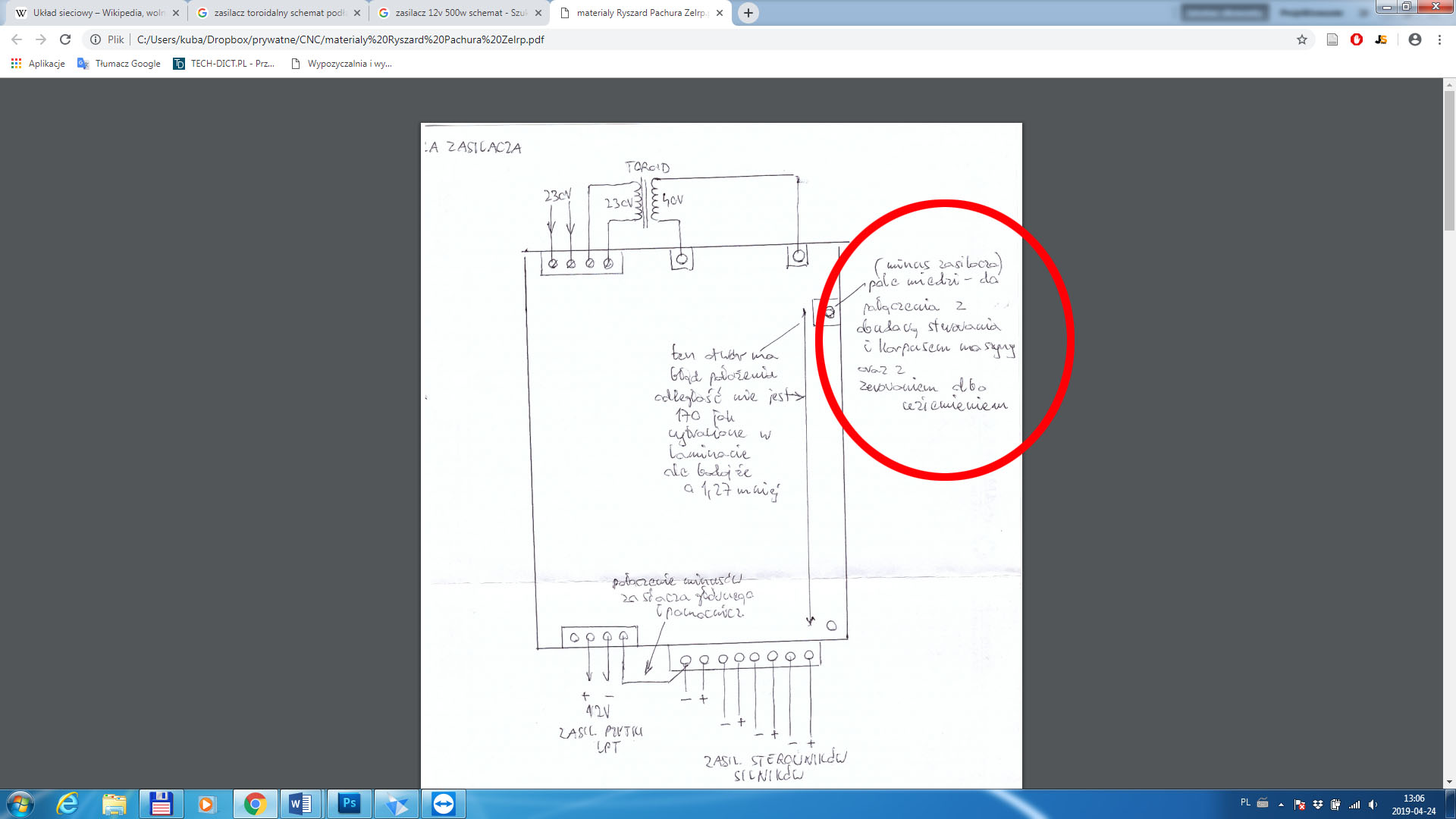

4. Pan Ryszard P. (pseudonim Zelrp – bardzo miły człowiek), u którego zakupiłem sterownik i zasilacz umieścił taką notkę (jak na zdjęciu), że pole miedzi zasilacza powinno być połączone z zerowaniem lub uziemieniem (oraz obudową sterowania). Skoro uziemienia nie mam czy to znaczy, że skrzynka zasilająca (widoczna na zdjęciu) oraz cała maszyna ma być podłączona do przewodu neutralnego sieci 230V?.

5. Czy dobrze rozumiem że przy zastosowaniu się do punktu 4 zabije mnie jak się aluminiowy kabel upali się albo ktoś w swoim garażu zechcę sobie zrobić przeróbkę i zamieni dla dalszych garaży N z L ?

6. Jak żyć?

Gruntowna Przeróbka instalacji nie wchodzi w grę. Elektryk powiedział ze raz, to bardzo duży koszt (daleko do skrzynki, koparka) to druga sprawa którędy ten kabel puścić, potrzebne by były zgody pozostałych właścicieli garaży jeśli dachem, generalnie masakra.

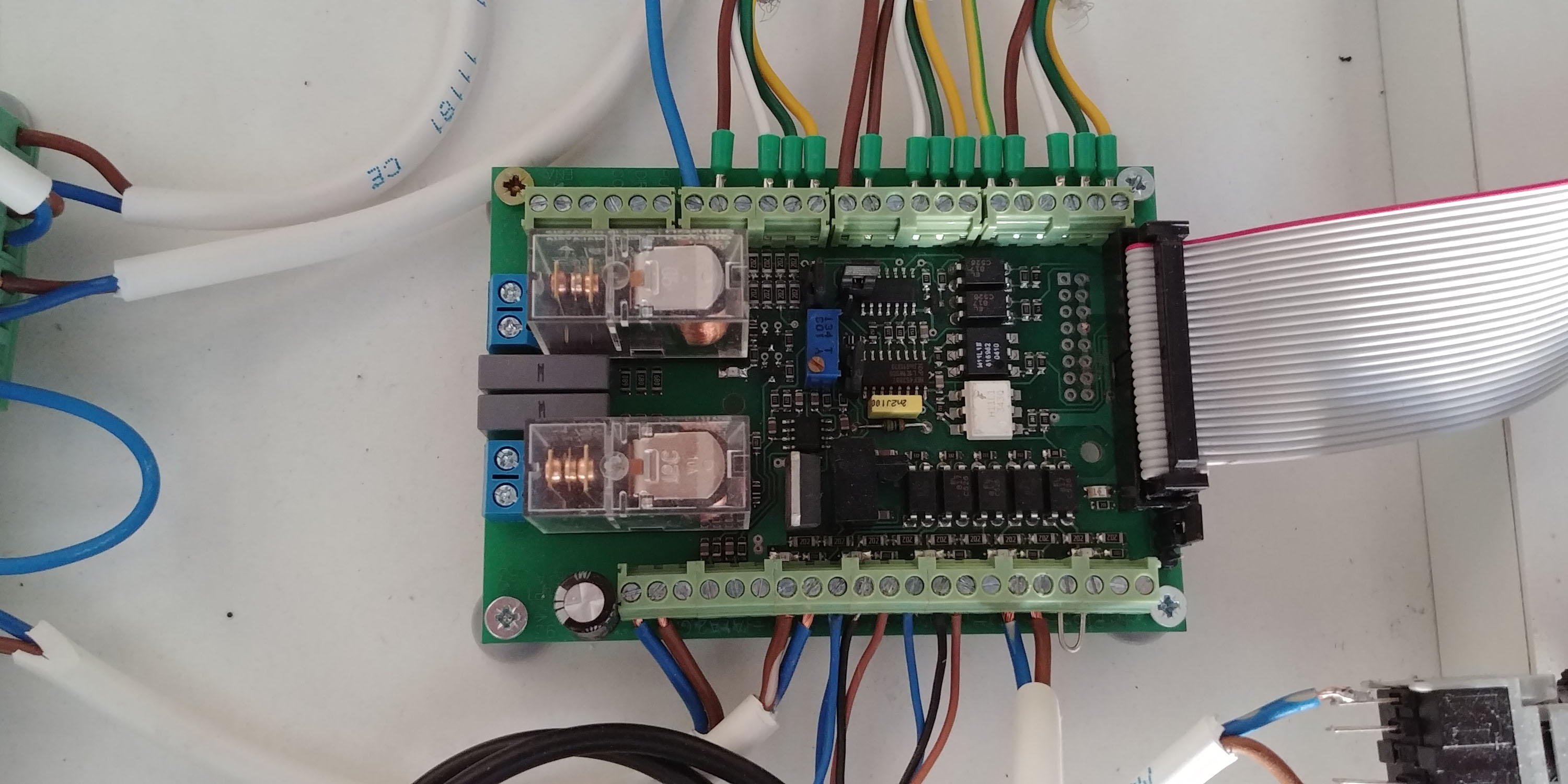

Pozwolę sobie poruszyć jeszcze zupełnie inny temat. Zaczął szwankować komputer, mimo że cały czas jestem w fazie testów i podłączania wszystkiego: raz karta graficzna, potem zasilacz. Stwierdziłem, że nie ma sensu ładować kasę, żeby utrzymać w jako takiej kondycji stary komputer z LPT, a lepiej jest zainwestować w rozwiązanie z Ethernetem. Na chwile obecną jestem zdecydowany na zakup smoothsteppera z Ebmia. Pan Ryszard zapewnił, że piny są zgodne z jego płytką (zdjęcie w załączniku) i wystarczy kabelek IDC26-IDC26. Co Panowie myślicie o tym rozwiązaniu??. Płytka kosztuje 1008zł , może ktoś ma odsprzedać na forum w promocyjnej cenie

Pan Ryszard oprócz smoothsteppera sugerował mi tez CSMio, ale to chyba ciut za droga sprawa. Ale tu mam pytanie do troszkę poczytałem w tym temacie. A mianowicie do CSMIO można dokupić moduł MPG, żeby sterować maszyną za pomocą zadajnika co jest mega wygodne w porównaniu z klawiaturą. Czy dobrze rozumiem , ze impulsy z zadajnika „idą” z pominięciem komputera? (bo to chyba pewniejsze) tylko bezpośrednio z tego modułu CSMIO poprzez sterownik na silniki??, ale chyba jest jakieś sprzężenie zwrotne do komputera żeby MACH3 wiedział że się osie przesunęły?. Czy smoothstepper też coś takiego posiada???. Pytam bo są zadajniki podłączane na USB albo jeszcze gorzej bezprzewodowe (tak jak działają myszki). Kolega ma taki i mówi, że jak na załość kilka razy mu się zawiesił jak zjeżdżał w osi Z (masakra).

rozkład garażów

zdjecie do pytania 4

skrzynka zasilajaca

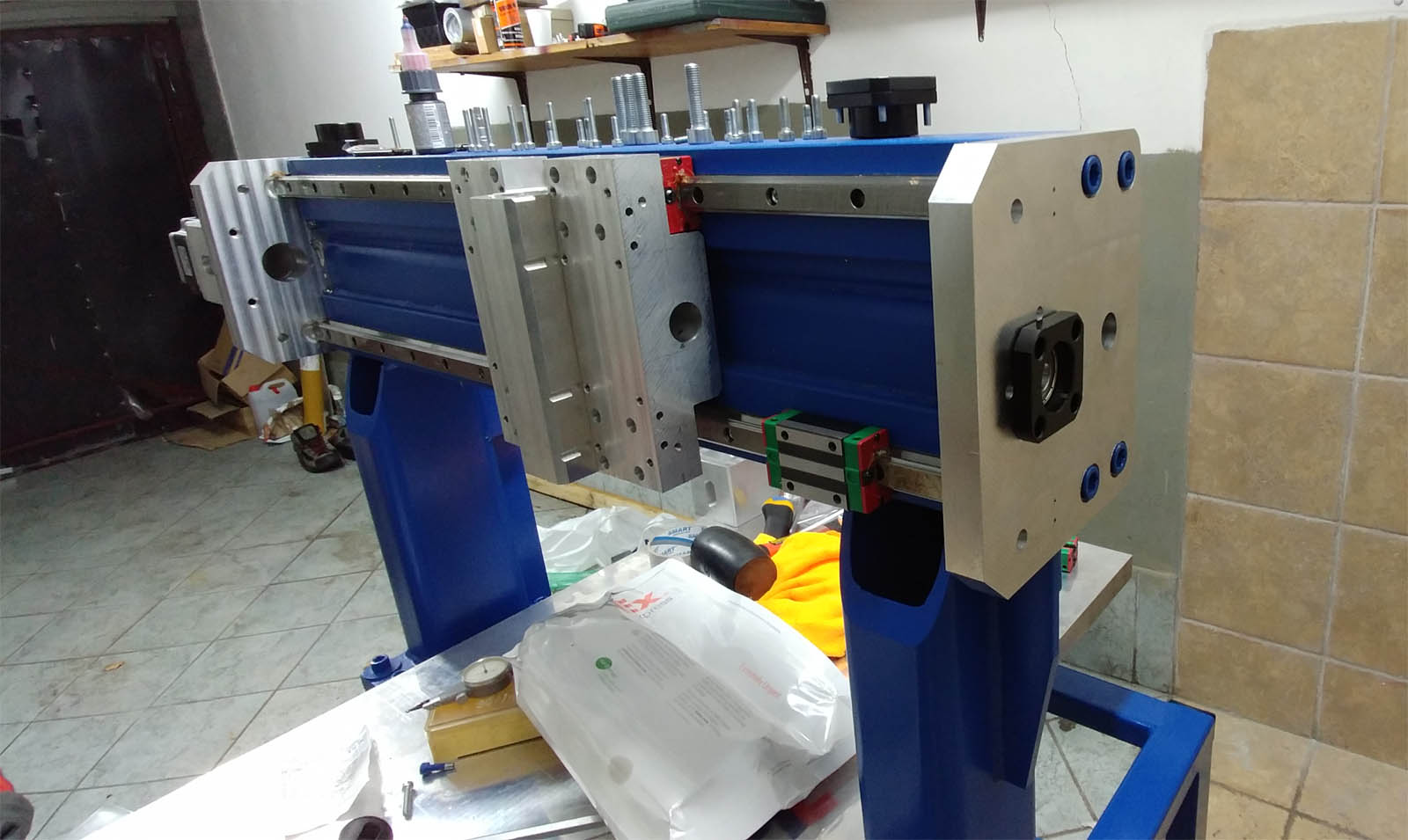

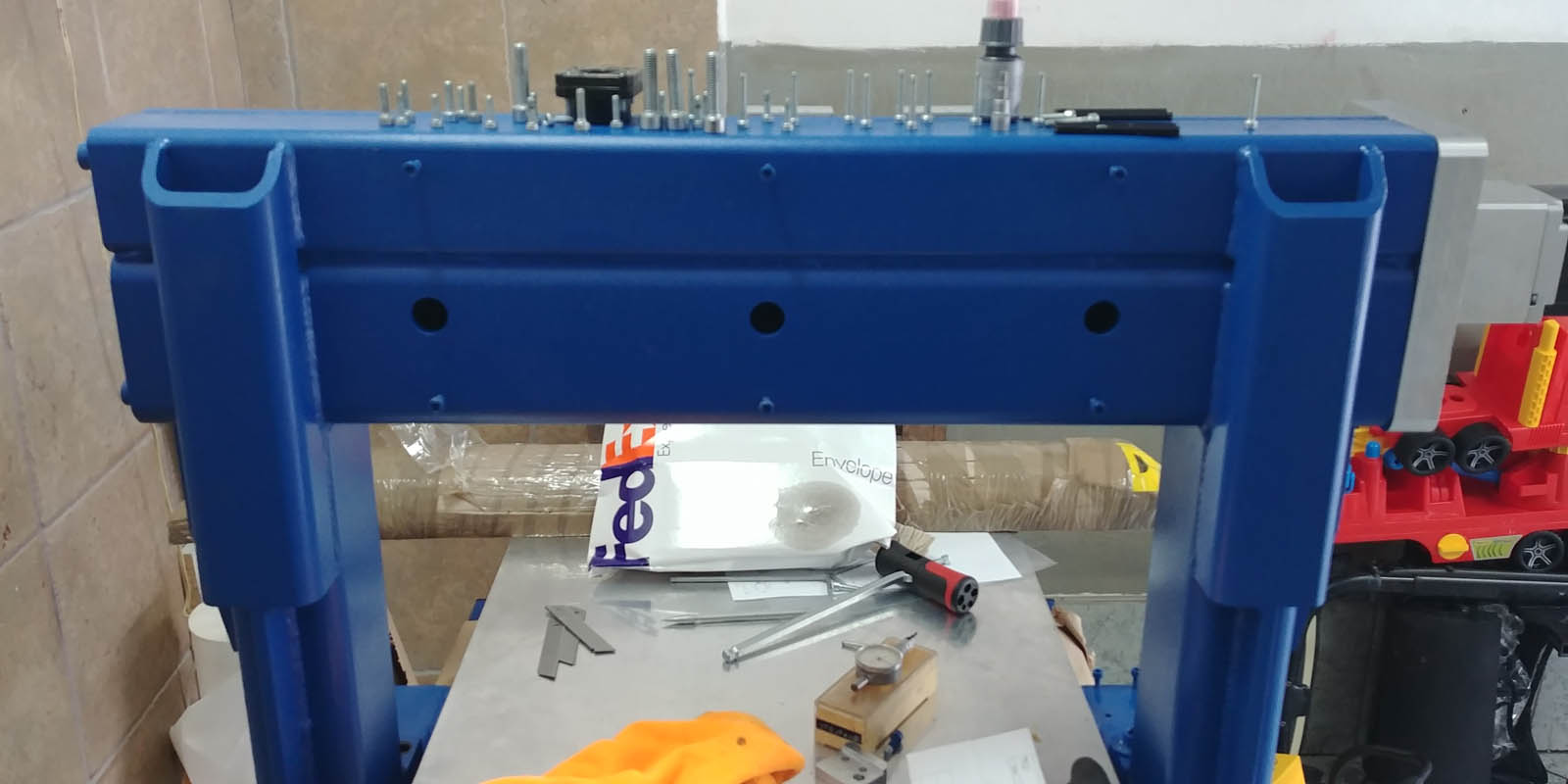

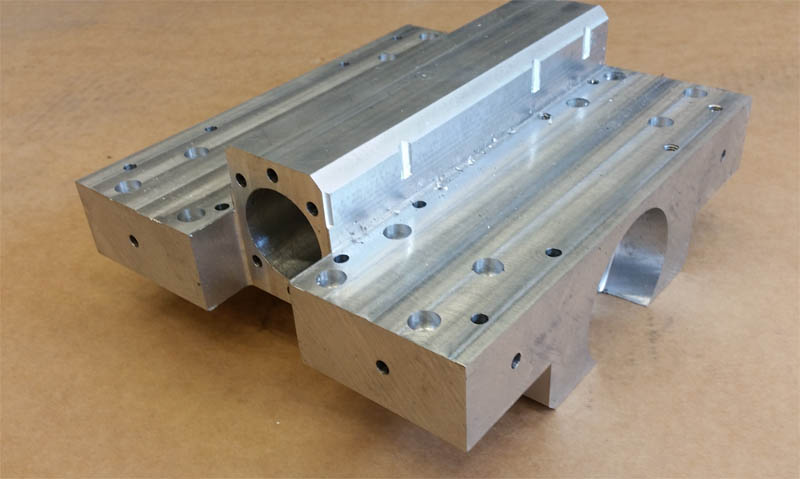

płyta główna CNC

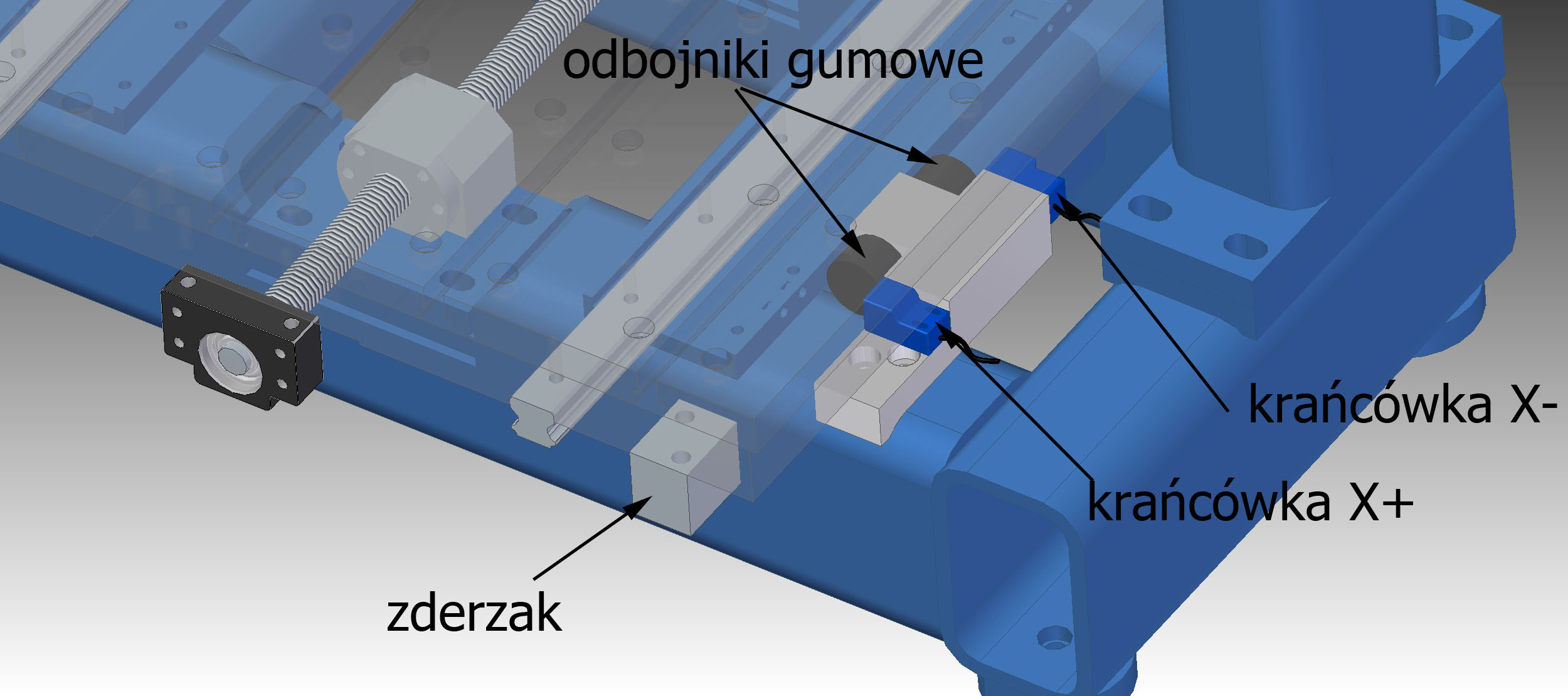

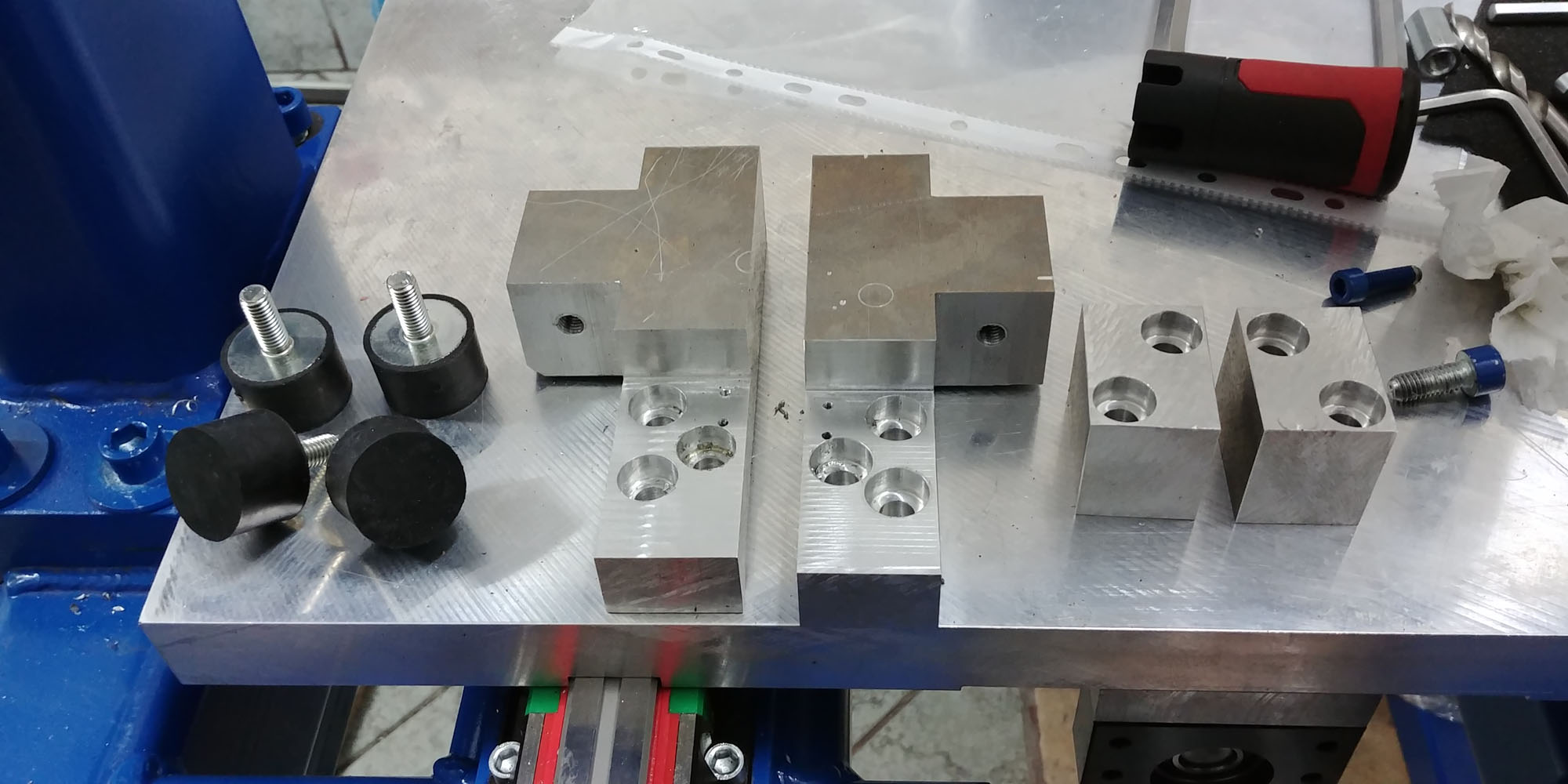

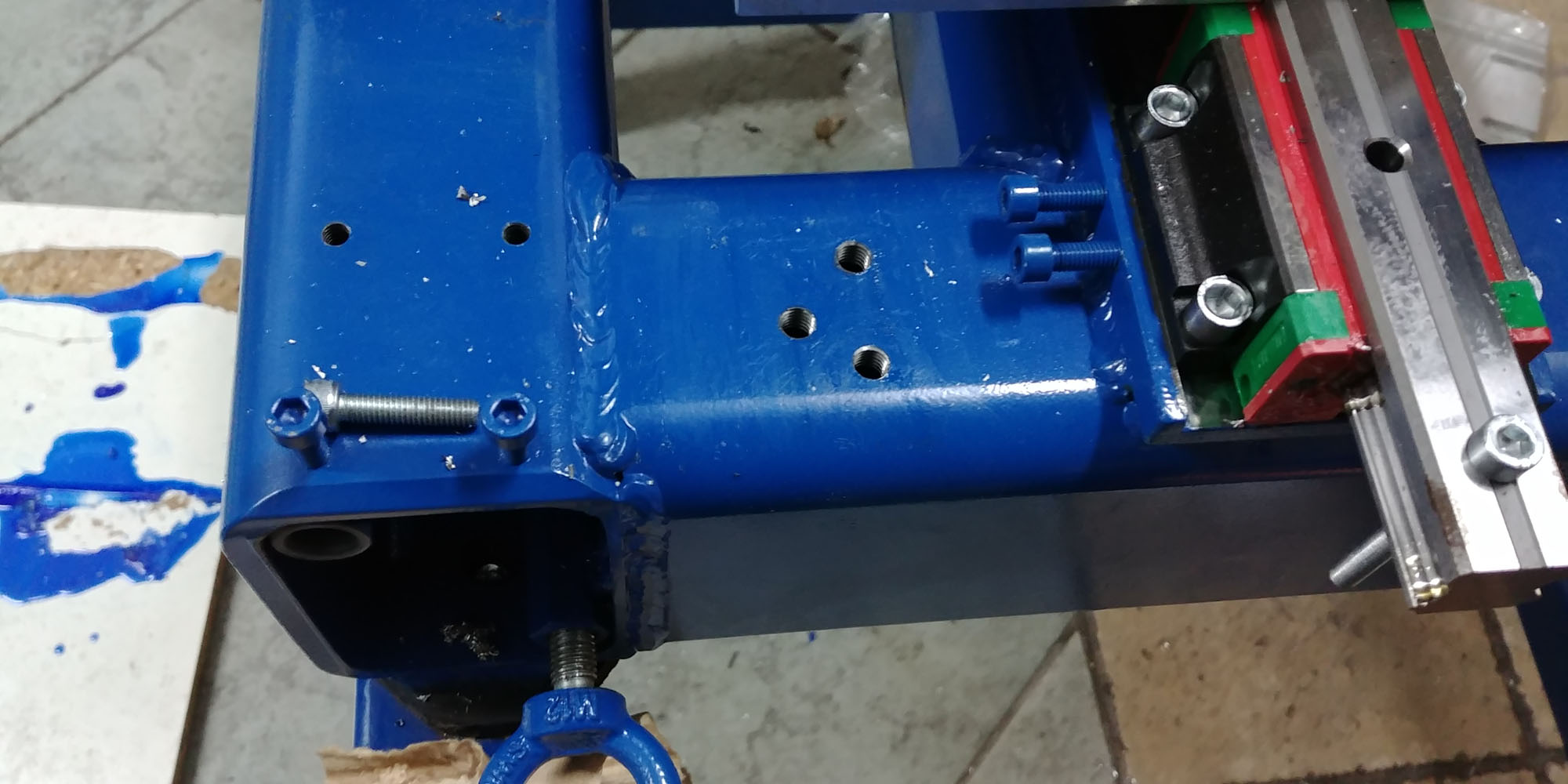

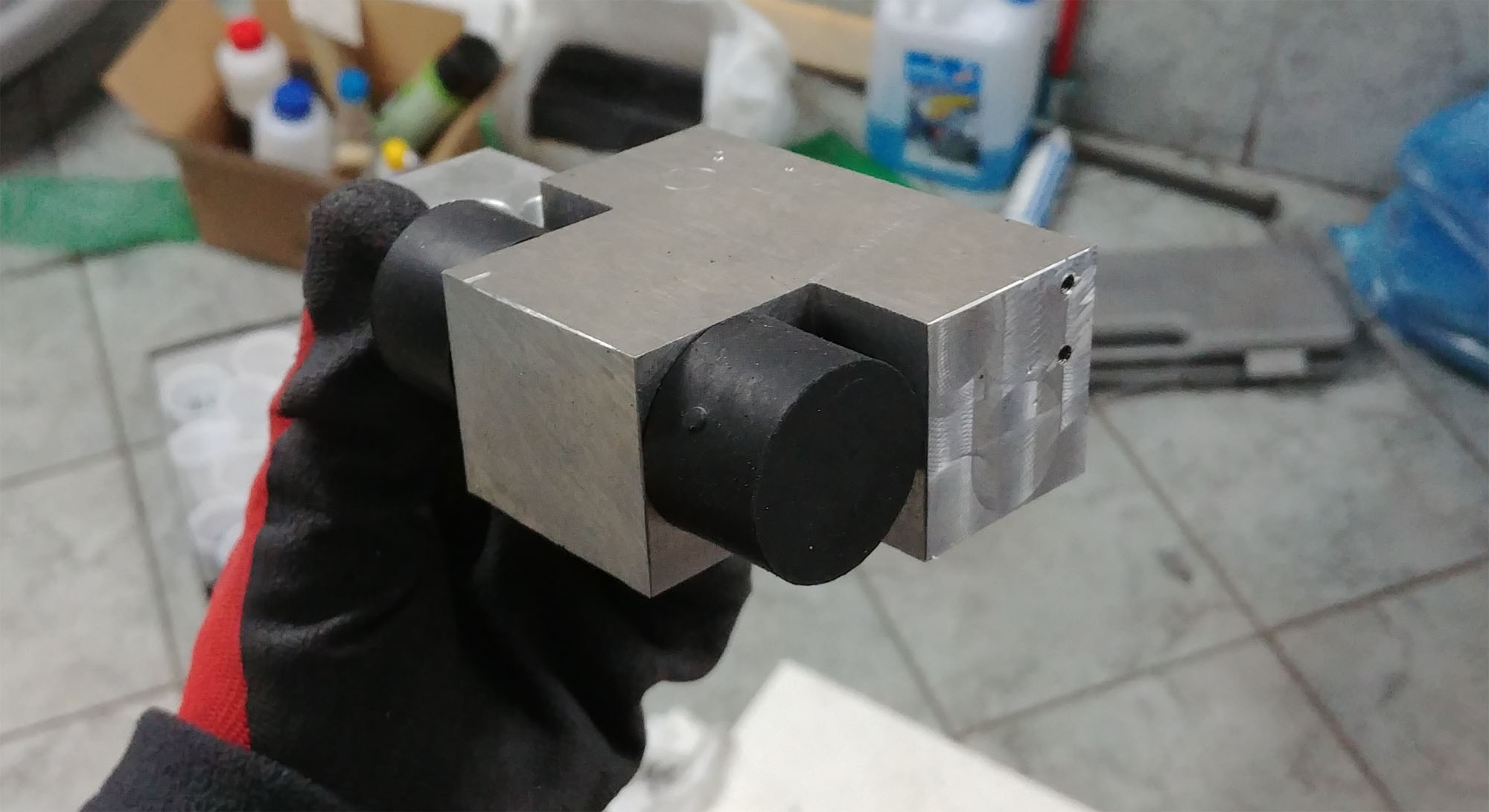

test osi

z góry dziękuję za odpowiedzi