No akurat tak się zupełnym przypadkiem złożyło, że się w końcu zabrałem za wycięcie kilku fikuśnych blaszek, które mają robić za nakrętki do chińskiego stołu teowego.

No więc była okazja napisać prosty program z palca.

Doszedłem też do wniosku że dokładniejszy opis może się komuś przydać.

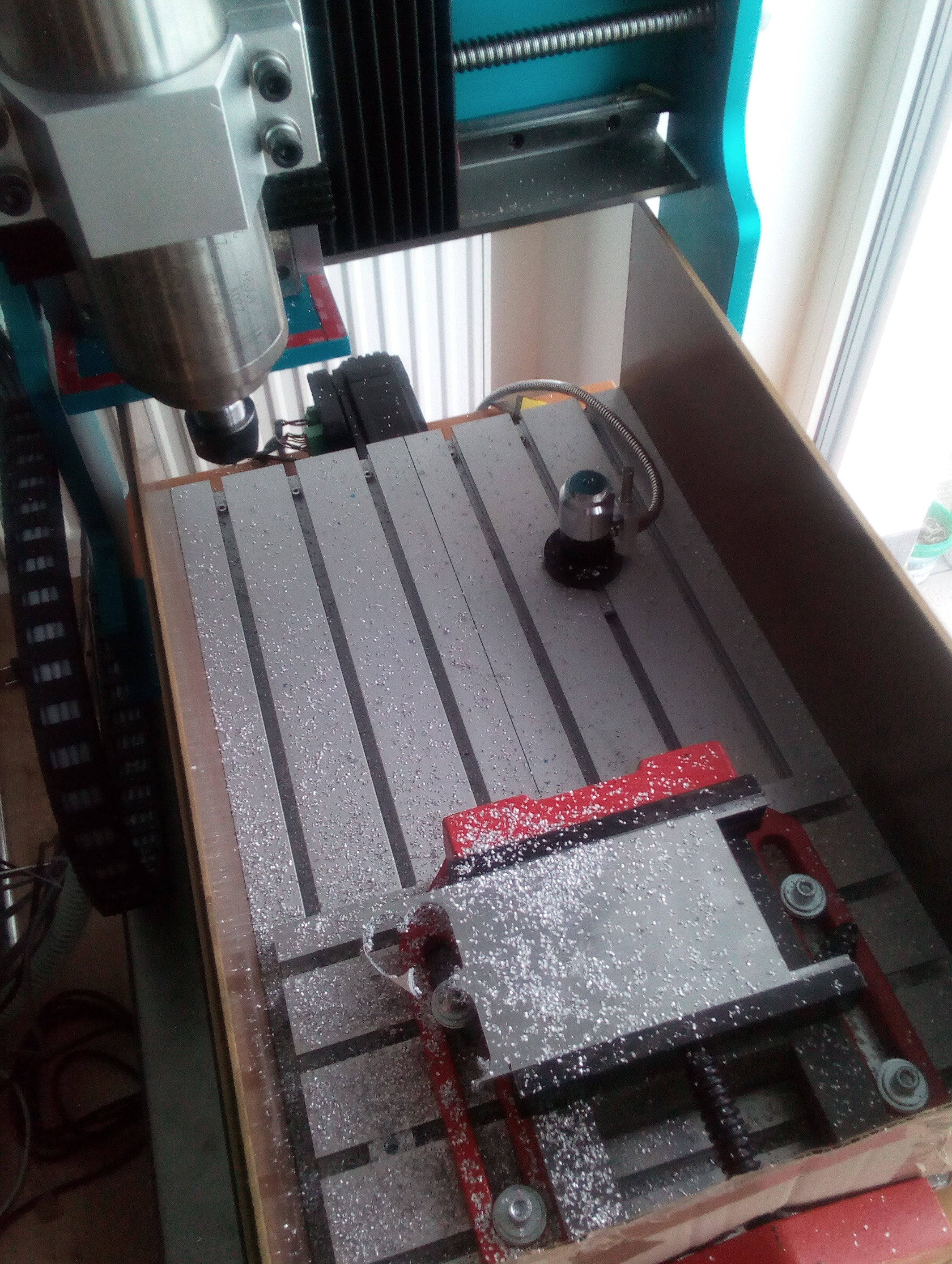

Na początek maszyna, żeby było jasne co gdzie jest :

Wrzeciono stoi teraz w pozycji po bazowaniu, w tym kącie są wszystkie krańcówki, ale nie może tam być G53X0Y0Z0, bo to by było niewygodne. Gdyby krótsza oś była X a dłuższa Y, toby układ współrzędnych był odbity w lustrze, tak więc pozostawało albo zamienić osie, albo punkt G53X0Y0Z0 przesunąć gdzieś indziej.

Ustawiłem tak, że tam gdzie wrzeciono stoi na zdjęciu jest G53X0Y356Z0, czyli współrzędne maszynowe zaczynają się od lewego dolnego rogu fotografii.

Gdzie jest czujnik widać, jest to pozycja G53X192Y356, natomiast punkt wymiany narzędzia jest zdefiniowany na G53X230Y356, czyli na prawo od czujnika.

Jak widać materiał jest mocowany w imadle, widać też miejsca po wyciętych blaszkach, które zdefiniowane są następująco :

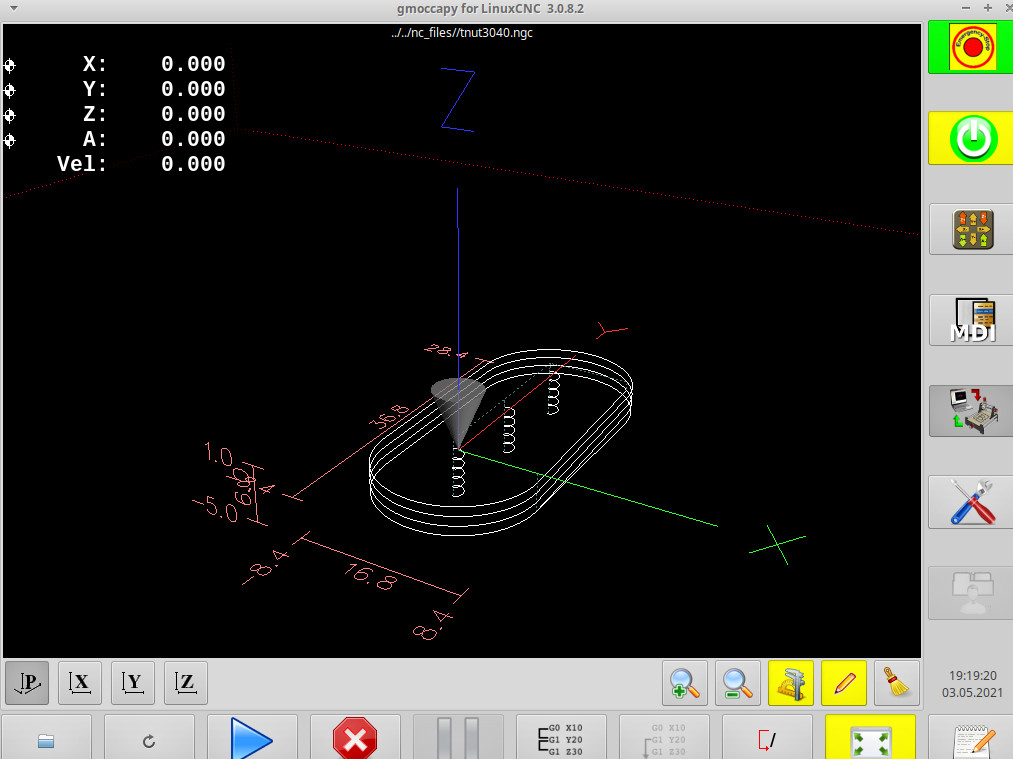

Jak można zauważyć X0Y0 to środek jednego z otworów i tam trzeba wcześniej ustawić zero używanego układu współrzędnych.

Tak więc wszystko powinno już być jasne i czas na program :

Kod: Zaznacz cały

M6T1

G43

M3 S24000

F1000

G53 G0 X0

G0 Y0

G0 X-0.55

G0 Z0

G2 I0.55 Z-5 P5

G0 Z1

G0 Y10

G0 X-0.55

G0 Z0

G2 I0.55 Z-5 P5

G0 Z1

G0 Y20

G0 X-0.55

G0 Z0

G2 I0.55 Z-5 P5

G0 Z1

G0 Y20 X8.4

G0 Z0

G1 Y0 Z-1

G2 X-8.4 I-8.4

G1 Y20

G2 X8.4 I8.4

G1 Y0 Z-2

G2 X-8.4 I-8.4

G1 Y20

G2 X8.4 I8.4

G1 Y0 Z-3

G2 X-8.4 I-8.4

G1 Y20

G2 X8.4 I8.4

G1 Y0 Z-4

G2 X-8.4 I-8.4

G1 Y20

G2 X8.4 I8.4

G1 Y0

G53 G0 Z0

M5

M2

Kod: Zaznacz cały

M6T1 (wymień narzędzie na nr 1)

G43 (zastosuj offset bieżącego narzędzia)

M3 S24000 (włącz wrzeciono na 24 tys obr/min)

F1000 (ustaw posuw roboczy na 1000 mm/min)

G53 G0 X0 (pojedź maksymalnie w lewo)

G0 Y0 (pojedź po lewej krawędzi stołu do Y0 w bieżącym układzie współrzędnych )

G0 X-0.55 (pojedź w prawo do miejsca początku obróbki)

G0 Z0 (zjedź frezem do powierzchni materiału)

Bazuję maszynę.

Zakładam frez 1/8" (3,175mm) bo dla takiego jest napisany program.

Wykonuję w MDI komendę M6T1.

Jeżeli jest ustawione narzędzie inne niż T1 to maszyna jedzie do punktu wymiany i wyświetla stosowny komunikat. Jeżeli jakimś przypadkiem było już ustawione narzędzie T1, to maszyna pojedzie na punkt wymiany, ale bez żadnego komunikatu przejdzie do pomiaru narzędzia. Tutaj niczego się nie wymyśli, jeśli jest założone narzędzie o określonym numerze, to nie ma potrzeby go zmieniać, nawet jeśli fizycznie to nie jest to którego potrzebujemy. Trzeba po prostu o tym pamiętać.

Po pomiarze wrzeciono ustawia się w maksymalnie górnym położeniu nad czujnikiem.

Teraz w MDI wydaję polecenie G43 żeby zastosować zmierzony offset narzędzia.

Następnie ruchami ręcznymi najeżdżam frezem nad punkt w którym pasuje mi ustawić początek obróbki, delikatnie dotykam frezem powierzchni materiału i ustawiam wszystkie offsety używanego układu współrzędnych na zero, po czym na wszelki wypadek jadę wrzecionem w górę.

Teraz maszyna jest gotowa do załadowania i wykonania programu.

Po kliknięciu w <START> wrzeciono jedzie najpierw maksymalnie w górę, potem na punkt wymiany narzędzia czyli prawy górny róg, ponieważ T1 jest już ustawione więc program się nie zatrzymuje, najeżdża nad czujnik, mierzy narzędzie i jedzie maksymalnie w górę.

Tutaj zaczyna się jazda, żeby jadąc do miejsca pracy w nic nie grzmotnąć po drodze. Dlatego najpierw jest G53 G0 X0 który powoduje jazdę na maksymalnej wysokości w lewo do oporu, a potem G0 Y0 co daje ruch po krawędzi stołu. Po prostu założyłem że w pozycjach Y365 nie ma niczego oprócz czujnika narzędzia, a w pozycjach X0 nie ma w ogóle niczego, więc tamtędy można bezpiecznie jeździć, natomiast na reszcie stołu mają prawo być przeszkody.

Teraz już chyba wszystko powinno być jasne.