Znaleziono 10 wyników

- 24 cze 2017, 13:44

- Forum: Frezarka - konstrukcja metalowa

- Temat: Projekt "Bożena"

- Odpowiedzi: 38

- Odsłony: 18872

- 16 cze 2017, 23:26

- Forum: Frezarka - konstrukcja metalowa

- Temat: Projekt "Bożena"

- Odpowiedzi: 38

- Odsłony: 18872

A wzoruj się do woli  Być wzorem dla kogoś innego to zaszczyt

Być wzorem dla kogoś innego to zaszczyt  Tylko napęd osi X zrób na listwie zębatej a nie jak u nas na śrubie kulowej o skoku 5mm/obr. Wtedy maszyna będzie na prawdę szybka.

Tylko napęd osi X zrób na listwie zębatej a nie jak u nas na śrubie kulowej o skoku 5mm/obr. Wtedy maszyna będzie na prawdę szybka.

Bożena pracuje w FabLabie przy fajnych projektach.

Przy jej pomocy Bartek zbudował kilka ciekawych dizajnerskich mebelków.

Polecam zapoznać się z tym i z innymi filmami Flipped Forms:

[youtube][/youtube]

Bożena pracuje w FabLabie przy fajnych projektach.

Przy jej pomocy Bartek zbudował kilka ciekawych dizajnerskich mebelków.

Polecam zapoznać się z tym i z innymi filmami Flipped Forms:

[youtube][/youtube]

- 22 paź 2014, 01:57

- Forum: Frezarka - konstrukcja metalowa

- Temat: Projekt "Bożena"

- Odpowiedzi: 38

- Odsłony: 18872

- 18 paź 2014, 20:27

- Forum: Frezarka - konstrukcja metalowa

- Temat: Projekt "Bożena"

- Odpowiedzi: 38

- Odsłony: 18872

- 18 paź 2014, 19:58

- Forum: Frezarka - konstrukcja metalowa

- Temat: Projekt "Bożena"

- Odpowiedzi: 38

- Odsłony: 18872

Tutaj masz prosty schemat jak podłączyć sterownik z płytką LPT.

http://www.longs-motor.com/productinfo/ ... 0_131.aspx

...albo możesz podejrzeć na filmie (patrz od 14 minuty)

.... jak znasz Chiński to nawet zrozumiesz o czym ona tam świergoli

Generalnie jest prosta zasada. Nie pomylić kabli zasilających z kablami sygnałowymi. Podłącz zasilanie do każdego sterownika zachowując odpowiednią biegunowość (plus z zasilacza do plusa sterownika i minus do minusa)

Sygnały z karty LPT są optoizolowane i w sterowniku też jest optoizolacja więc tu możesz troszkę poeksperymentować z podpięciem i nie ma raczej ryzyka czegoś uszkodzić. Najważniejsze to podpiąć +5V w odpowiednie miejsce. Przejrzyj schematy i podłączaj.

Podłączenie silnika do sterownika to tak:

Czarny A

Zielony -A (A z kreseczką nad literką)

Czerwony B

Niebieski -B (B z kreseczką nad literką)

O, znalazłem nawet rysuneczek:

http://www.longs-motor.com/productinfo/ ... 0_131.aspx

...albo możesz podejrzeć na filmie (patrz od 14 minuty)

.... jak znasz Chiński to nawet zrozumiesz o czym ona tam świergoli

Generalnie jest prosta zasada. Nie pomylić kabli zasilających z kablami sygnałowymi. Podłącz zasilanie do każdego sterownika zachowując odpowiednią biegunowość (plus z zasilacza do plusa sterownika i minus do minusa)

Sygnały z karty LPT są optoizolowane i w sterowniku też jest optoizolacja więc tu możesz troszkę poeksperymentować z podpięciem i nie ma raczej ryzyka czegoś uszkodzić. Najważniejsze to podpiąć +5V w odpowiednie miejsce. Przejrzyj schematy i podłączaj.

Podłączenie silnika do sterownika to tak:

Czarny A

Zielony -A (A z kreseczką nad literką)

Czerwony B

Niebieski -B (B z kreseczką nad literką)

O, znalazłem nawet rysuneczek:

- 18 paź 2014, 18:59

- Forum: Frezarka - konstrukcja metalowa

- Temat: Projekt "Bożena"

- Odpowiedzi: 38

- Odsłony: 18872

- 06 maja 2014, 09:49

- Forum: Frezarka - konstrukcja metalowa

- Temat: Projekt "Bożena"

- Odpowiedzi: 38

- Odsłony: 18872

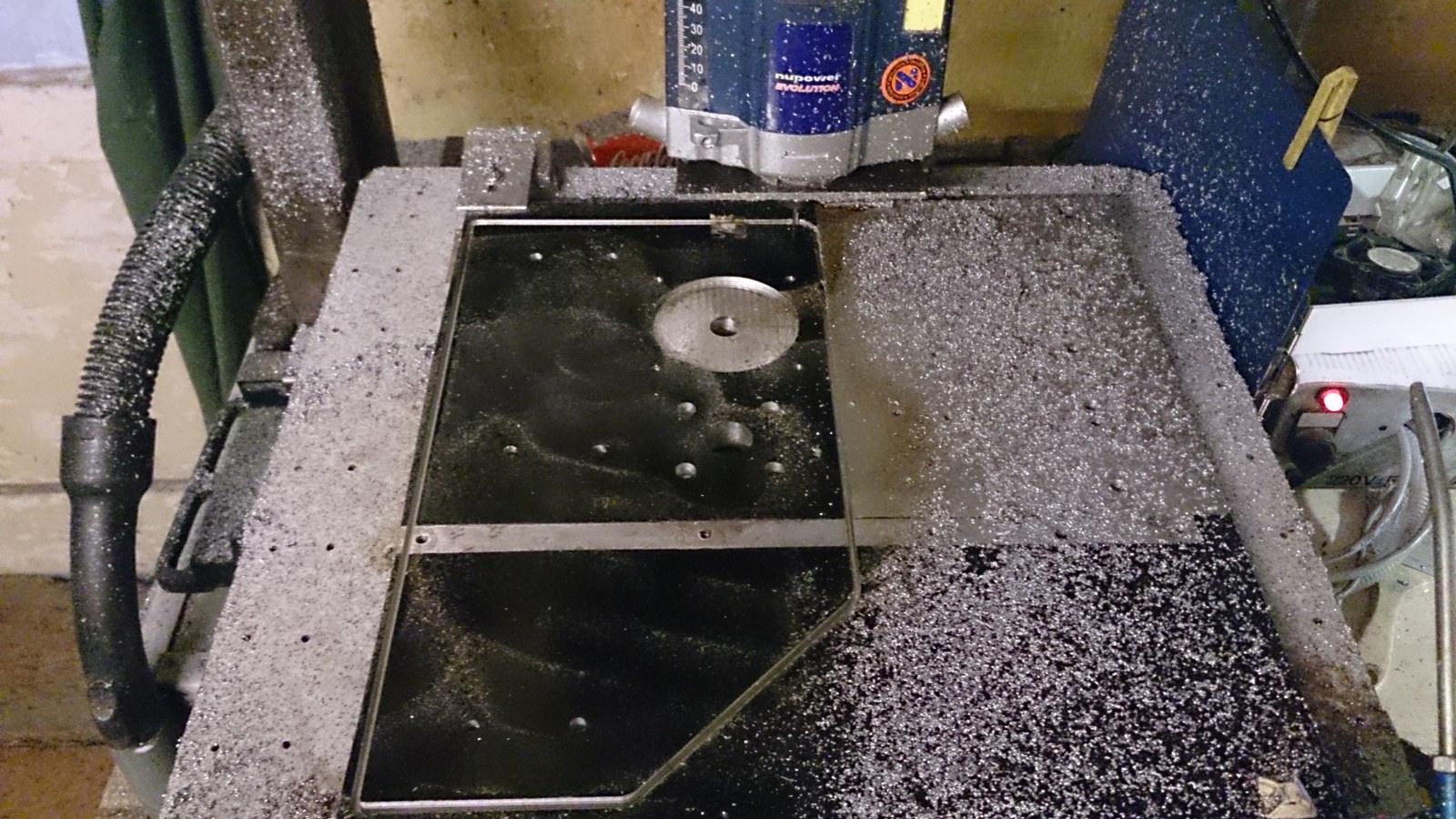

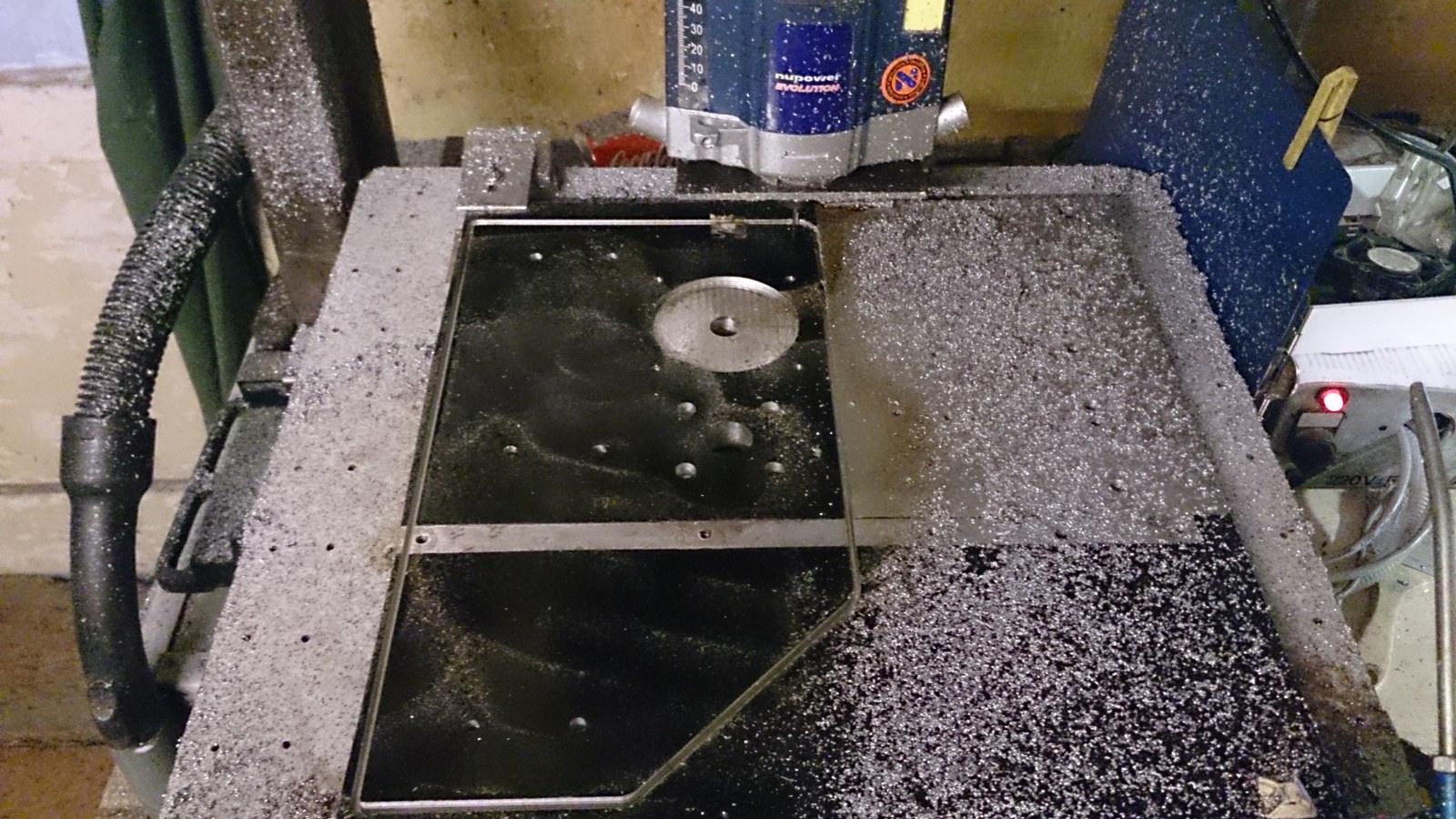

Dudi, spokojnie  . Jak maszyna dostanie stół, operator ogarnie poprawki, maszyna zacznie korzystać z całego pola roboczego to się ją odblokuje i będzie ganiać szybciej. Na razie to wycinała batmany, trójkąty i jakieś kwadraciki nie większe niż 40 cm.

. Jak maszyna dostanie stół, operator ogarnie poprawki, maszyna zacznie korzystać z całego pola roboczego to się ją odblokuje i będzie ganiać szybciej. Na razie to wycinała batmany, trójkąty i jakieś kwadraciki nie większe niż 40 cm.

Wczoraj poprawiałem z Krzychem śrubę kulowa i blok łożyskowy. Po pierwsze nie można było wcisnąć bloku łożyskowego do samego gwintu bo Chińczyk zatoczył śrubę na stożek i trzeba było zdjąć papierem ściernym 2 setki ze średnicy żeby łożyska weszły do końca a nie do połowy jak było dotychczas. Po drugie blok łożyskowy BK15 od skośnookich wykazywał nadmierny luz po skręceniu go nakrętką na śrubie. Dopiero podłożenie 0.3 mm podkładek pomiędzy dwie zewnętrzne bieżnie super łożysk firmy EASY które tam siedzą dały zadowalający efekt. Teraz jest sztywno a łożysko obraca się swobodnie bez luzów.

Wujo Kamar, nie wiedziałem że Ty też dałeś maszynce do teczek takie samo imię. Zresztą jednemu psu Burek na imię ?

Wszelkie podobieństwo do prawdziwych osób i zdarzeń jest całkowicie przypadkowe.

Wczoraj poprawiałem z Krzychem śrubę kulowa i blok łożyskowy. Po pierwsze nie można było wcisnąć bloku łożyskowego do samego gwintu bo Chińczyk zatoczył śrubę na stożek i trzeba było zdjąć papierem ściernym 2 setki ze średnicy żeby łożyska weszły do końca a nie do połowy jak było dotychczas. Po drugie blok łożyskowy BK15 od skośnookich wykazywał nadmierny luz po skręceniu go nakrętką na śrubie. Dopiero podłożenie 0.3 mm podkładek pomiędzy dwie zewnętrzne bieżnie super łożysk firmy EASY które tam siedzą dały zadowalający efekt. Teraz jest sztywno a łożysko obraca się swobodnie bez luzów.

Wujo Kamar, nie wiedziałem że Ty też dałeś maszynce do teczek takie samo imię. Zresztą jednemu psu Burek na imię ?

Wszelkie podobieństwo do prawdziwych osób i zdarzeń jest całkowicie przypadkowe.

- 05 maja 2014, 08:56

- Forum: Frezarka - konstrukcja metalowa

- Temat: Projekt "Bożena"

- Odpowiedzi: 38

- Odsłony: 18872

Koszt maszyny to jakieś 15 tysięcy złotych. Trudno oszacować spędzony czas na poszukiwaniu części i jeżdżeniu za nimi. Na końcu było najwięcej latania bo a to śrubka potrzebna, a to podkładka, a to tam znowu kabelek czy łożysko. Dobrze że as sklepy internetowe to się zamawiało paczuszki i za 3 dni były na miejscu.

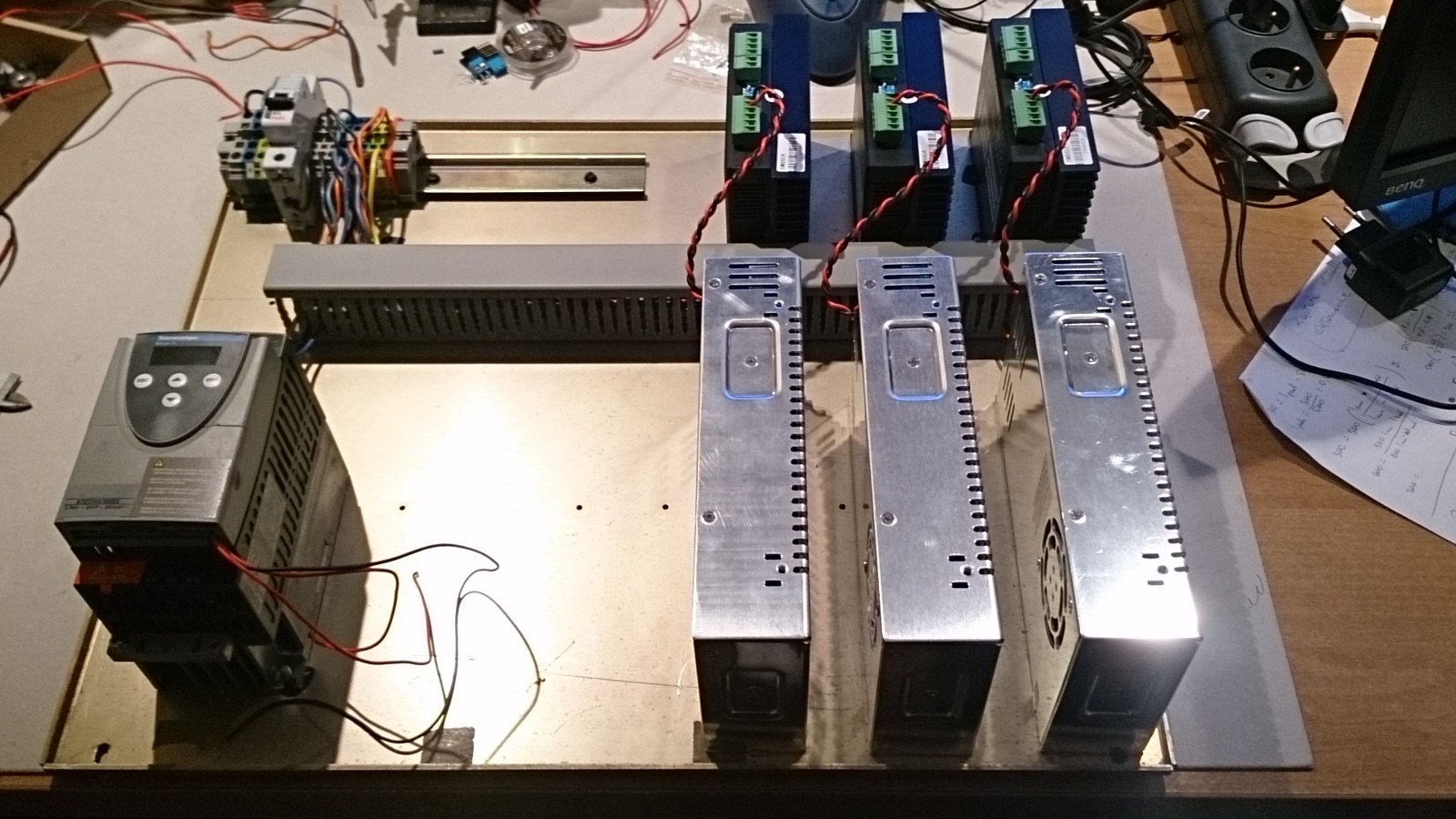

Wrzeciono to Perske 1.1 kW 18000 rpm. Falownik Altivar 1.5 kW. Wrzeciono włączane jest z Piko. Obroty można zmieniać również z Piko. Są zamontowane krańcówki mechaniczne gdyby maszyna zgubiła kroki i miała uderzyć w bandę. Są również zamontowane krańcówki bazujące indukcyjne po jednej na każdej osi.

Tak, maszyna w Y potrafi lecieć 30 m/min. Ale to przesada jak dla mnie. Na razie ruch ograniczyliśmy do 6m/min co by operator Krzysiek zawału nie dostał Teraz obczajanie PikoCam i obsługa maszyny.

Teraz obczajanie PikoCam i obsługa maszyny.

W osi X jest śruba kulowa o skoku 5mm/obr co mocno blokuje nam prędkość w tej osi. Ona była kupiona jako jeden z pierwszych elementów i została po prostu źle dobrana. Jest plan aby ją wymienić na taką o skoku 10mm/obr. Pewnie w niedługim czasie Wystawimy tą śrubę na forum lub Allegro.

Dzięki Hecza. Myślę, że maszyna będzie pomagać przy projektach FabLab-owych i coś tam też chrupnie jakieś zlecenia z zewnątrz i na siebie zarobi.

Teraz chłopaki muszą stół zbudować, odciąg wiórów, separator.... Mają co robić

Wrzeciono to Perske 1.1 kW 18000 rpm. Falownik Altivar 1.5 kW. Wrzeciono włączane jest z Piko. Obroty można zmieniać również z Piko. Są zamontowane krańcówki mechaniczne gdyby maszyna zgubiła kroki i miała uderzyć w bandę. Są również zamontowane krańcówki bazujące indukcyjne po jednej na każdej osi.

Tak, maszyna w Y potrafi lecieć 30 m/min. Ale to przesada jak dla mnie. Na razie ruch ograniczyliśmy do 6m/min co by operator Krzysiek zawału nie dostał

W osi X jest śruba kulowa o skoku 5mm/obr co mocno blokuje nam prędkość w tej osi. Ona była kupiona jako jeden z pierwszych elementów i została po prostu źle dobrana. Jest plan aby ją wymienić na taką o skoku 10mm/obr. Pewnie w niedługim czasie Wystawimy tą śrubę na forum lub Allegro.

Dzięki Hecza. Myślę, że maszyna będzie pomagać przy projektach FabLab-owych i coś tam też chrupnie jakieś zlecenia z zewnątrz i na siebie zarobi.

Teraz chłopaki muszą stół zbudować, odciąg wiórów, separator.... Mają co robić

- 04 maja 2014, 14:14

- Forum: Frezarka - konstrukcja metalowa

- Temat: Projekt "Bożena"

- Odpowiedzi: 38

- Odsłony: 18872

W sumie to Krzysiek wymyślił jej to imię. Ja swoją nazwałem Betty, żeliwna Betty.

Ploter K&K Aka AluBożena sklejożerna - to jej pseudonim artystyczny

Więcej projektów tu na trello FabLabowym: http://trello.com/b/sE8Xil7m/fablab-hackerspace

Może to będzie nowa moda żeby maszyny sobie imieniem nazywać. Chyba mi się to wzięło z filmu 60 sekund. Oni tam nazywali sobie samochody imionami. Pamiętacie Mustanga o imieniu Eleonor....

Ploter K&K Aka AluBożena sklejożerna - to jej pseudonim artystyczny

Więcej projektów tu na trello FabLabowym: http://trello.com/b/sE8Xil7m/fablab-hackerspace

Może to będzie nowa moda żeby maszyny sobie imieniem nazywać. Chyba mi się to wzięło z filmu 60 sekund. Oni tam nazywali sobie samochody imionami. Pamiętacie Mustanga o imieniu Eleonor....

- 04 maja 2014, 13:52

- Forum: Frezarka - konstrukcja metalowa

- Temat: Projekt "Bożena"

- Odpowiedzi: 38

- Odsłony: 18872

Projekt "Bożena"

Powitać majstrów

Dawno, dawno temu, za siedmioma wzgórzami i za siedmioma lasami zbudowałem sobie małą frezarkę CNC. Przyjechał do mnie kolega i jak ją zobaczył to się nią zauroczył i postanowił, że On tez chce być fajny i mieć maszynę .

.

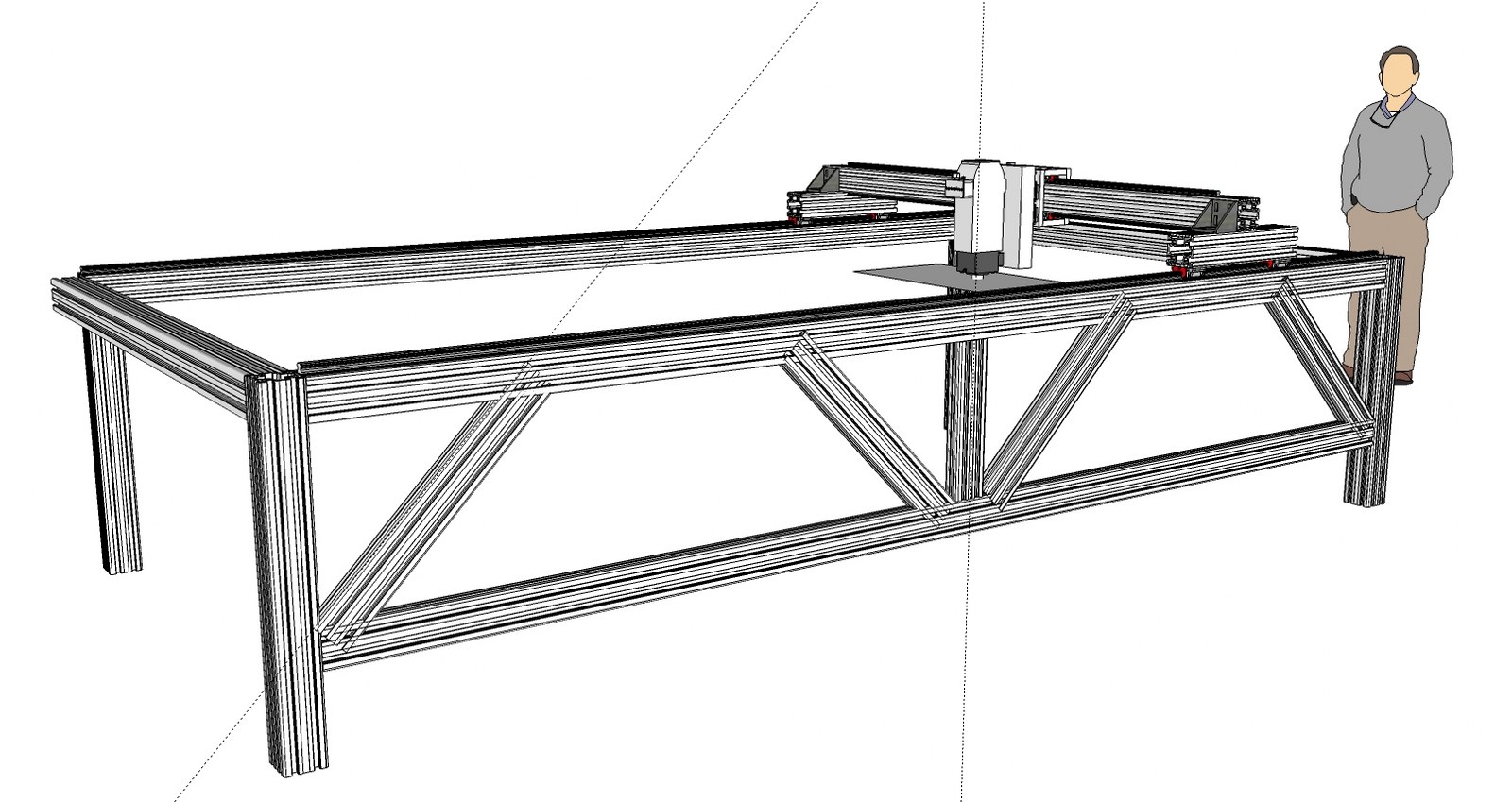

Tak więc się zaczęło. Wymyślił sobie,m że ma to być duży ploter do sklejki i i tym podobnych miękkich materiałów. Pole pracy pozwalające obrobić format 1250x2500mm. Konstrukcja miała być z początku spawana z profili stalowych ale porzucił ten pomysł ze względu na słaba jakość profili stalowych i problemy z wichrowaniem się konstrukcji podczas spawania. Do tego wymyślił sobie, że ma to się wszystko łatwo dać rozkręcić i zmieścić do kombiaka żeby relokacja maszyny nie stwarzała gabarytowych problemów. Ma się dać wnieść przez wąskie drzwi łazienkowe i tyle

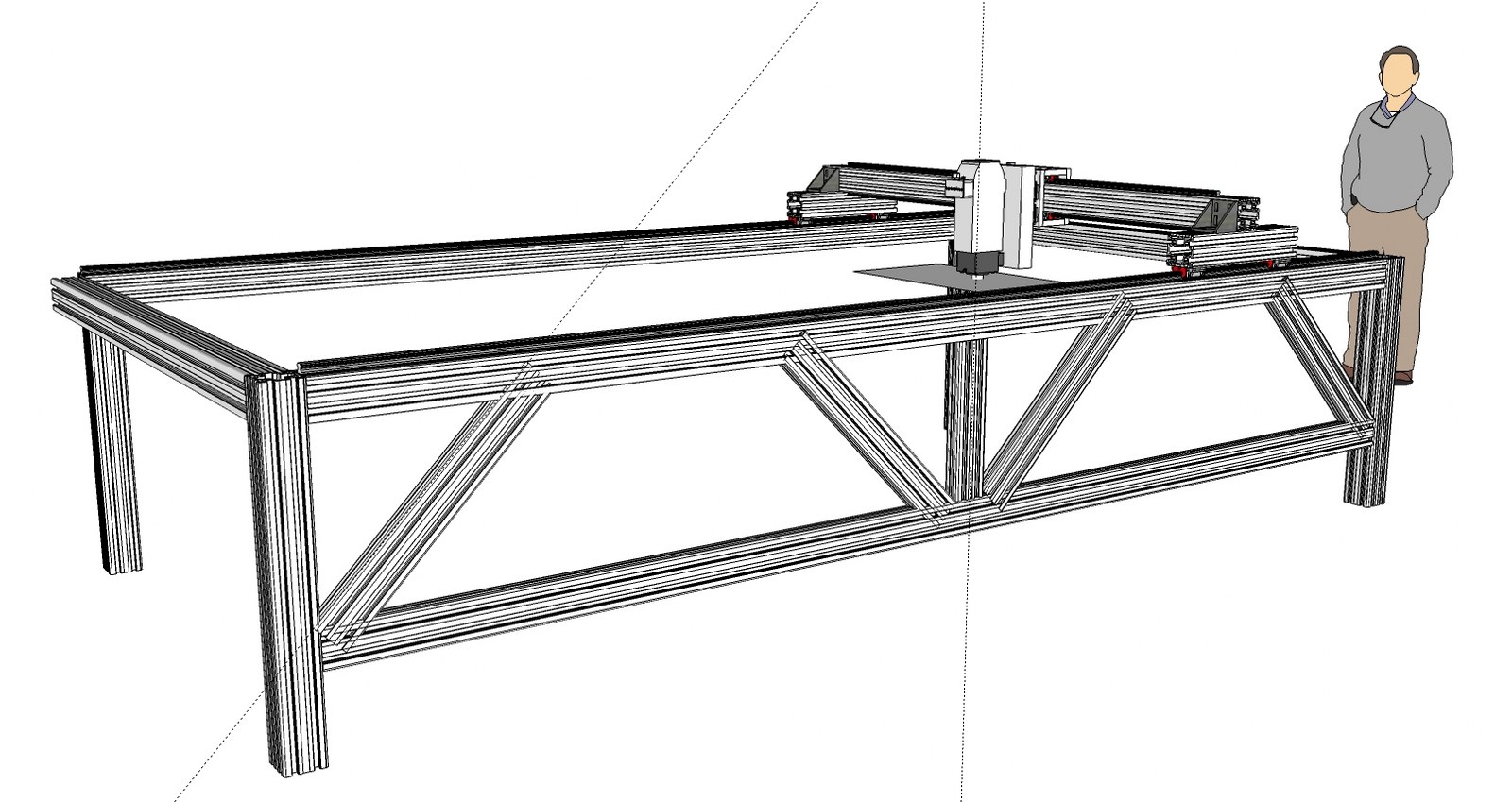

Wstępny projekt powstał w sketchup-ie:

Konstrukcja skręcana z aluminiowych profili systemowych.

Do budowy frezarki znalazł jeszcze wspólnika. Zaczęło się kupowanie elementów.

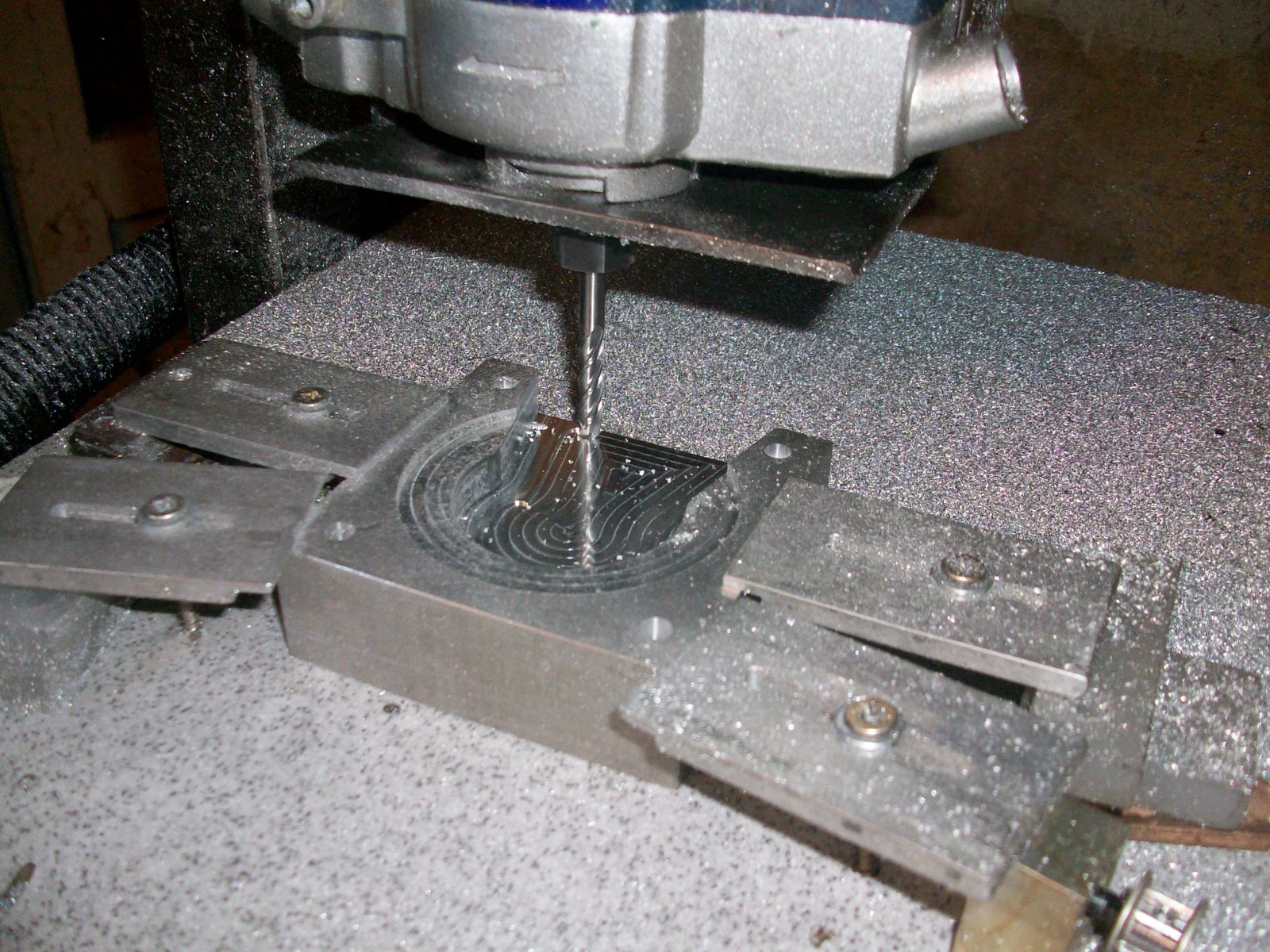

Coś tam sami zaczęli składać ale im początkowy zapał prysł po kilku miesiącach bo się okazało, że bez wsparcia technicznego w postaci warsztatu nie za bardzo ta budowa idzie. Wspólnik się wycofał a kupione elementy zaczął pokrywać kurz. Po kilku miesiącach kolega Krzysiek zaczął zwozić elementy do mnie abym pomógł mu to wszystko dociągnąć do końca. Zimą tamtego roku przyjechały materiały na belkę osi X i troszkę gratów na oś Z. Ja mając do dyspozycji chińską wiertarkę stołową,starą tokarkę, zabytkową frezarkę i małą frezareczkę CNC ( https://www.cnc.info.pl/topics60/frezar ... t34420.htm ) łączyłem kolejno elementy.

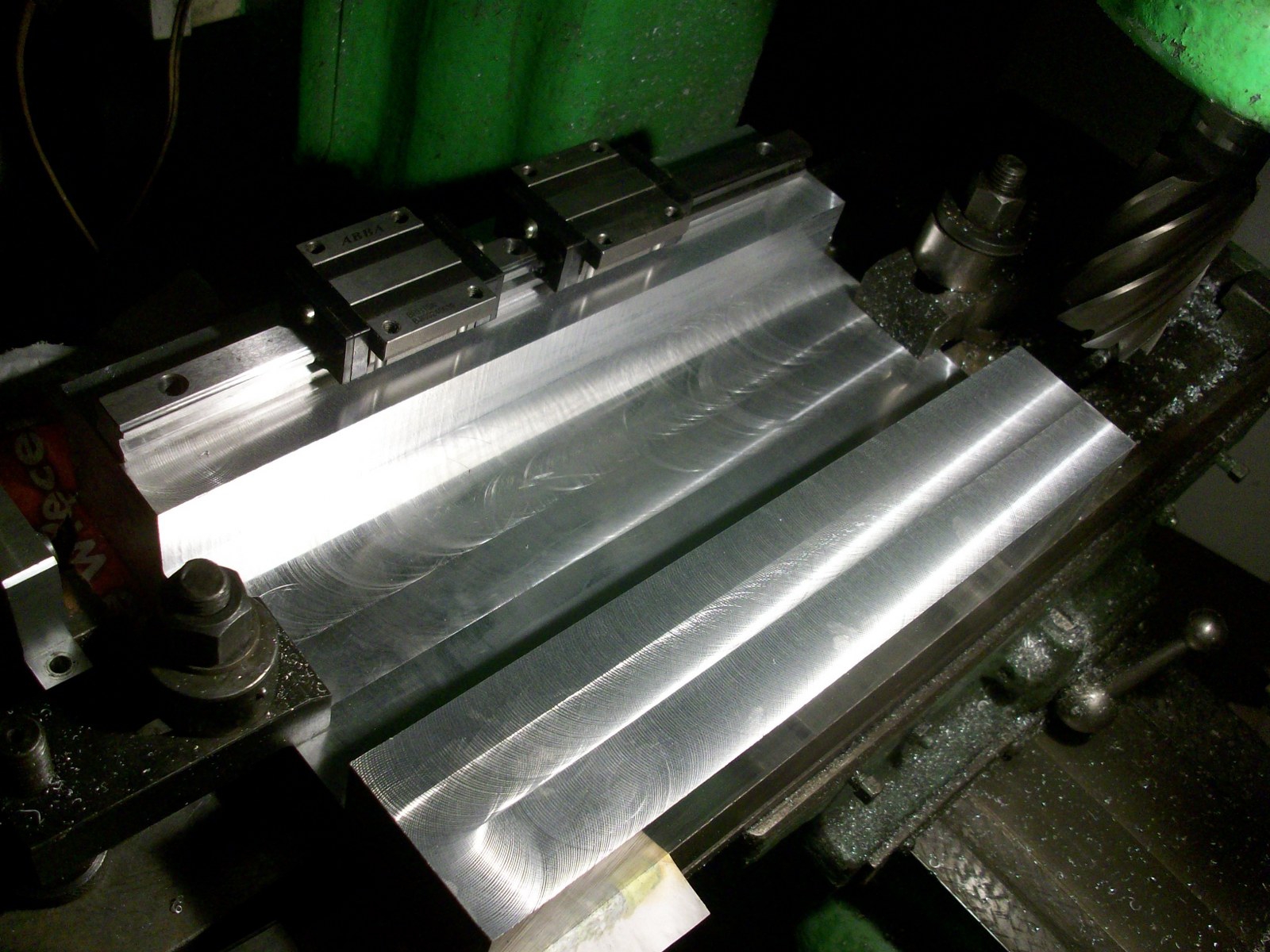

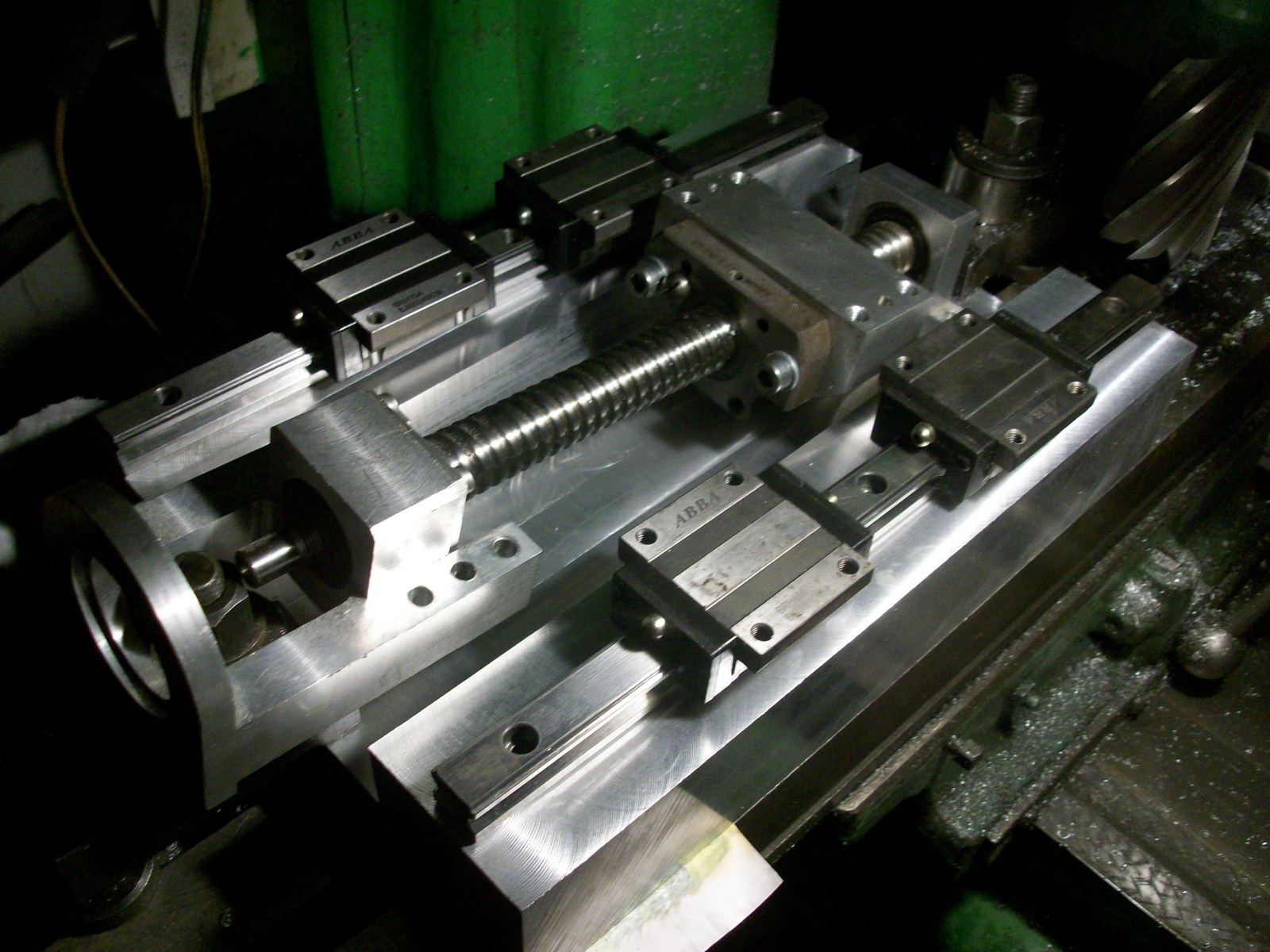

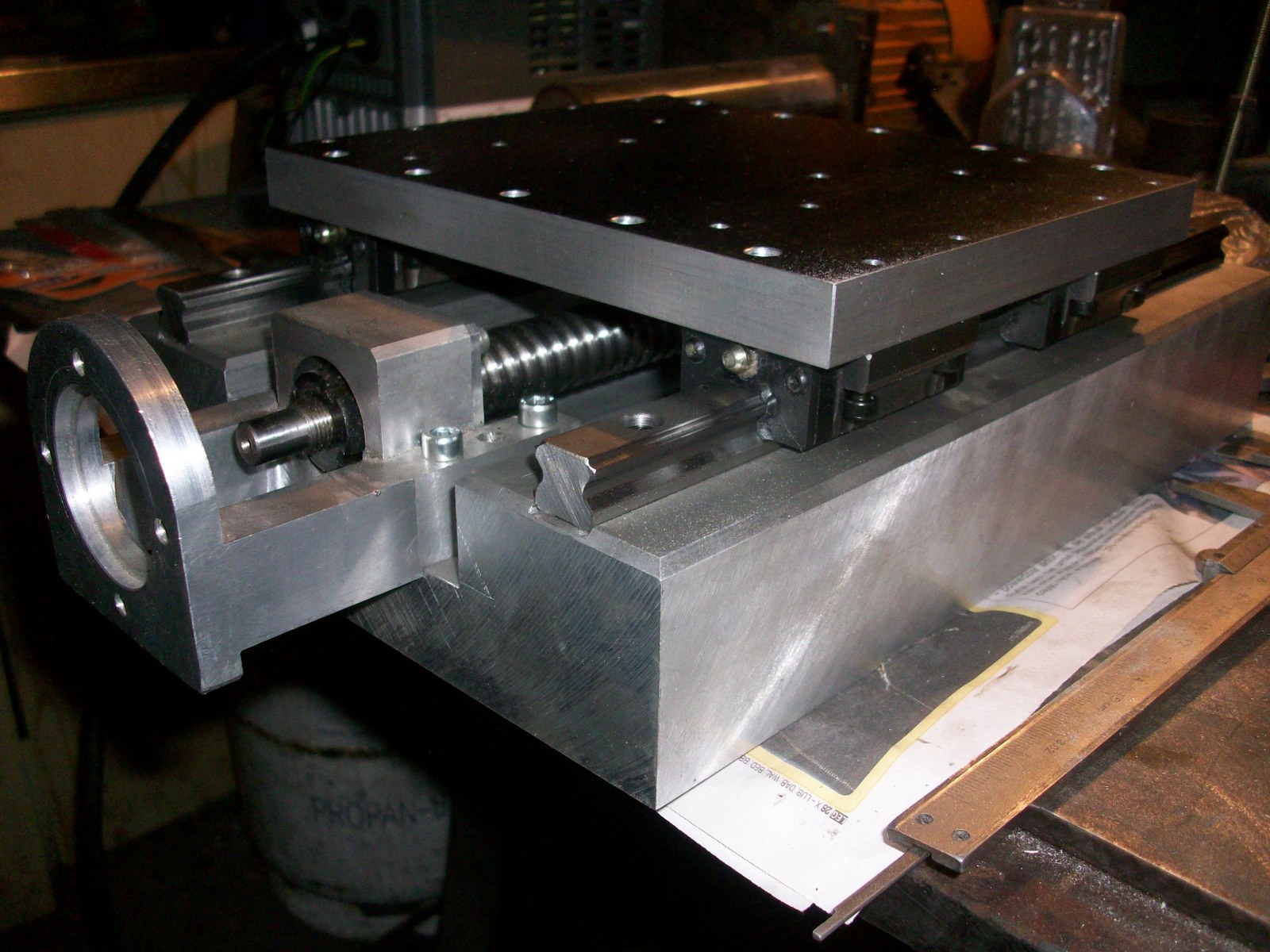

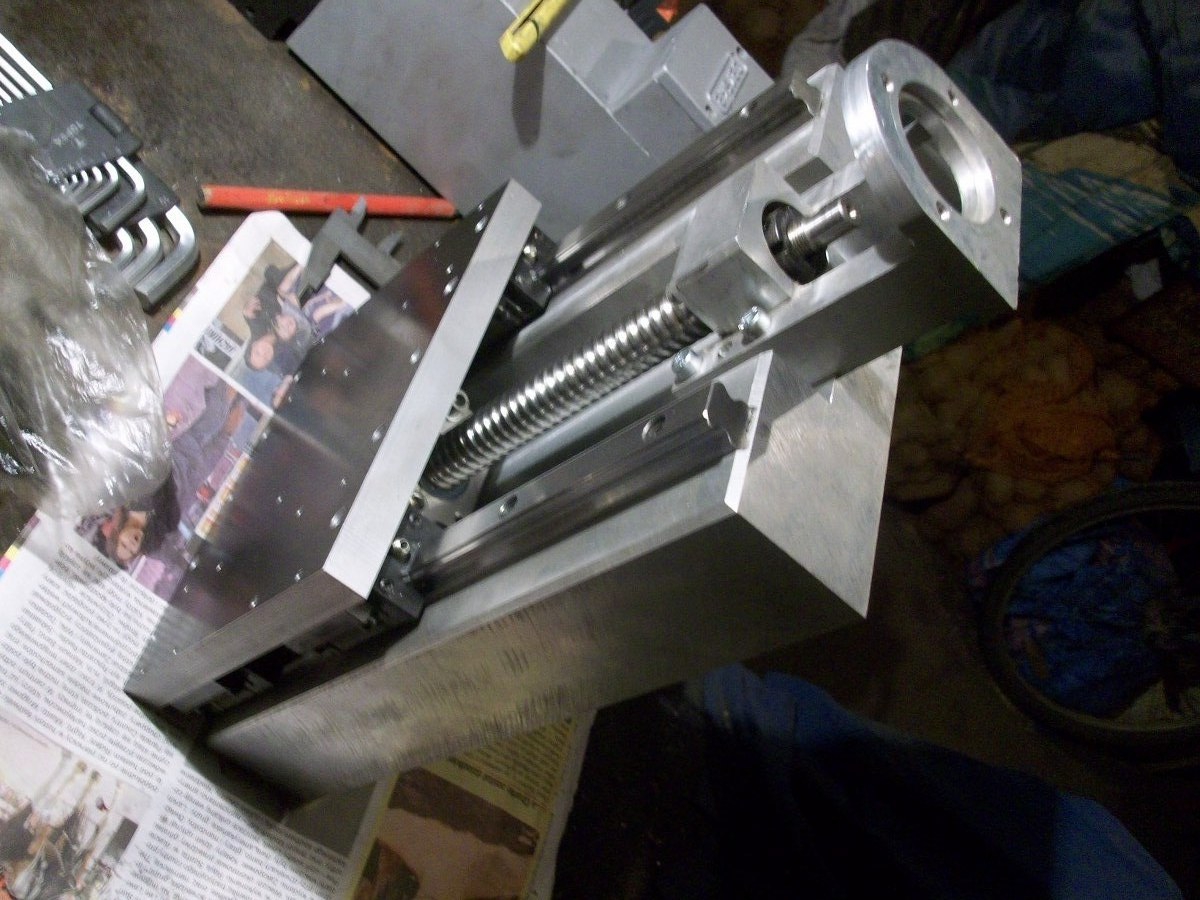

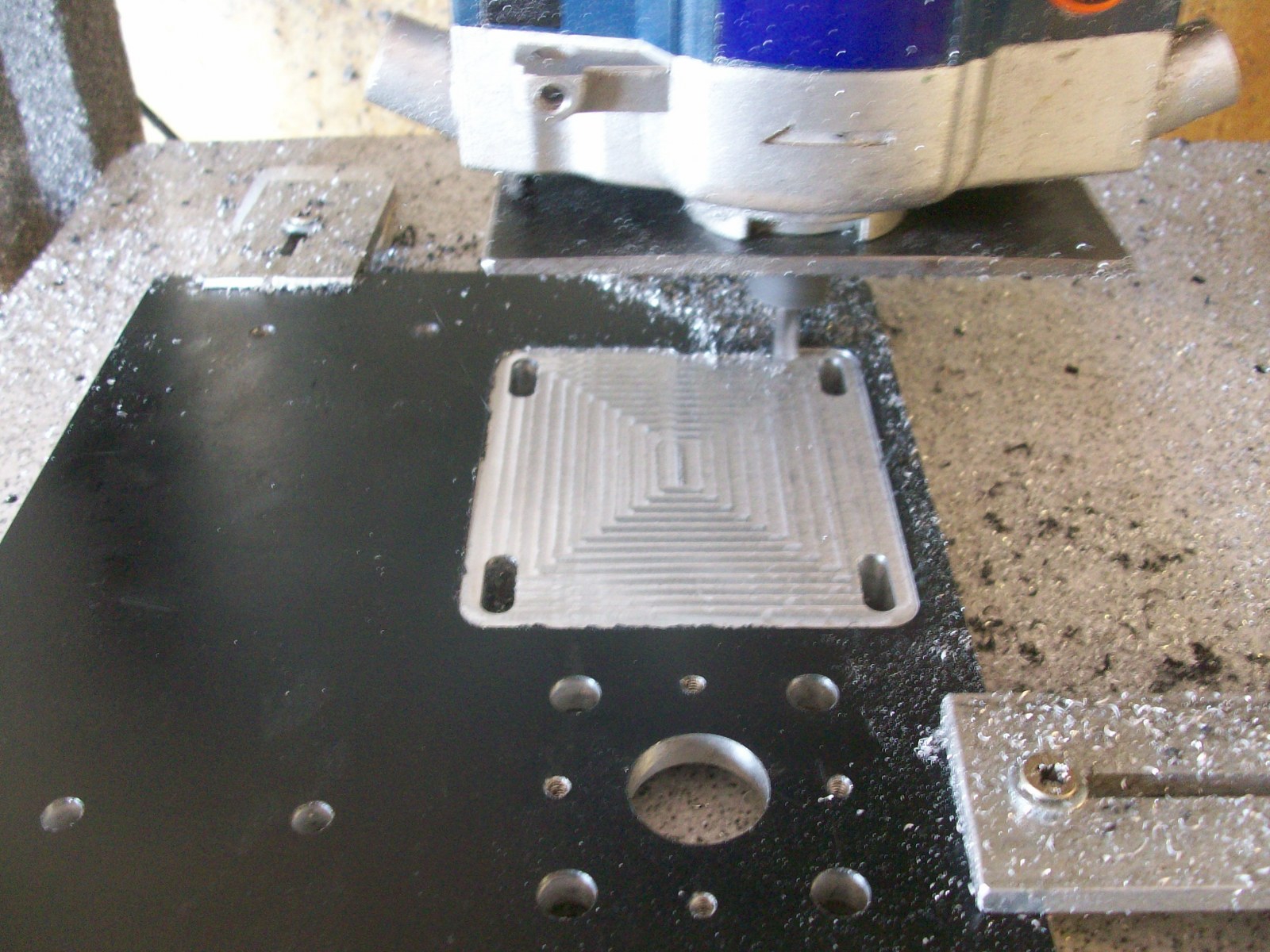

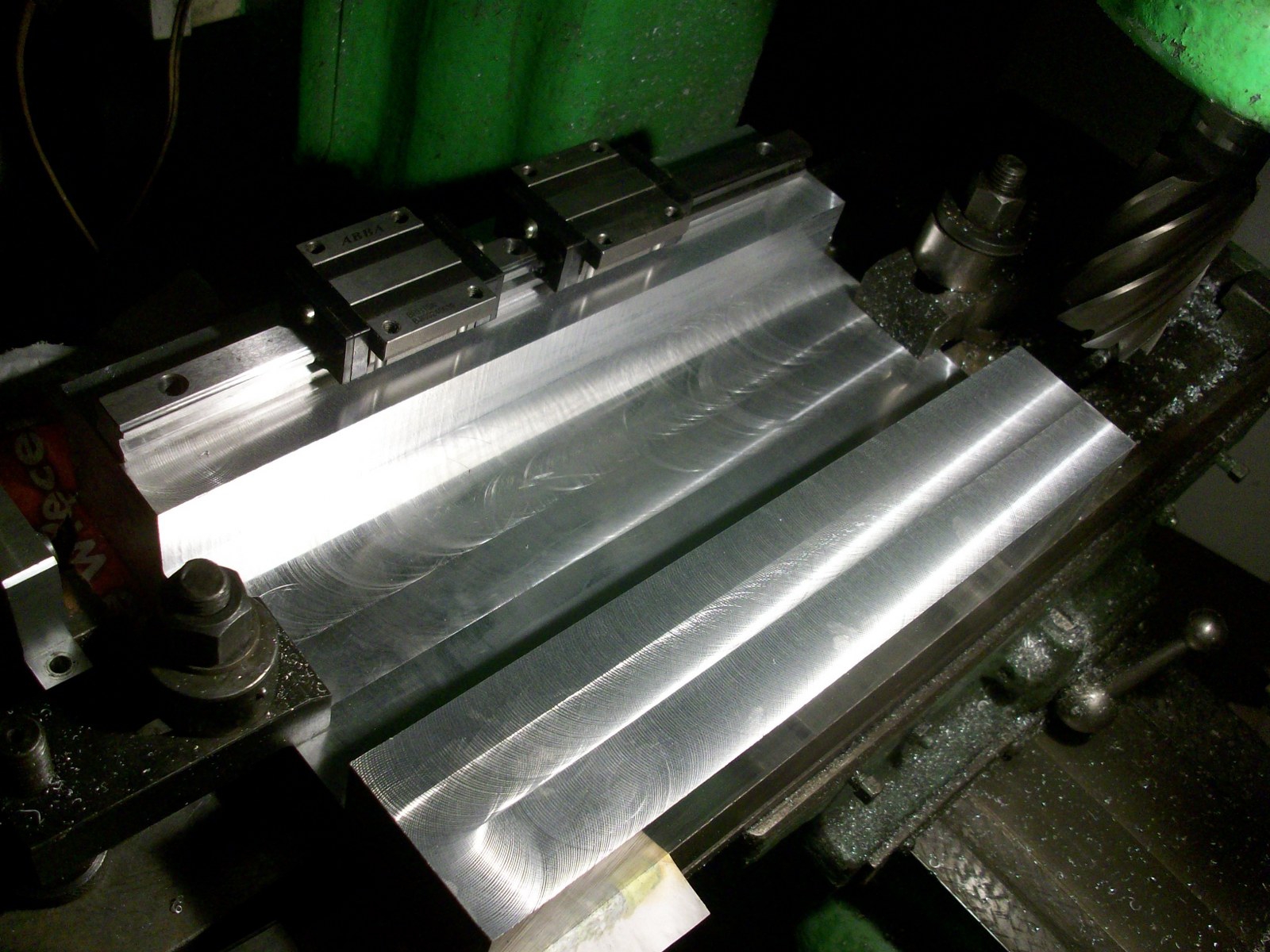

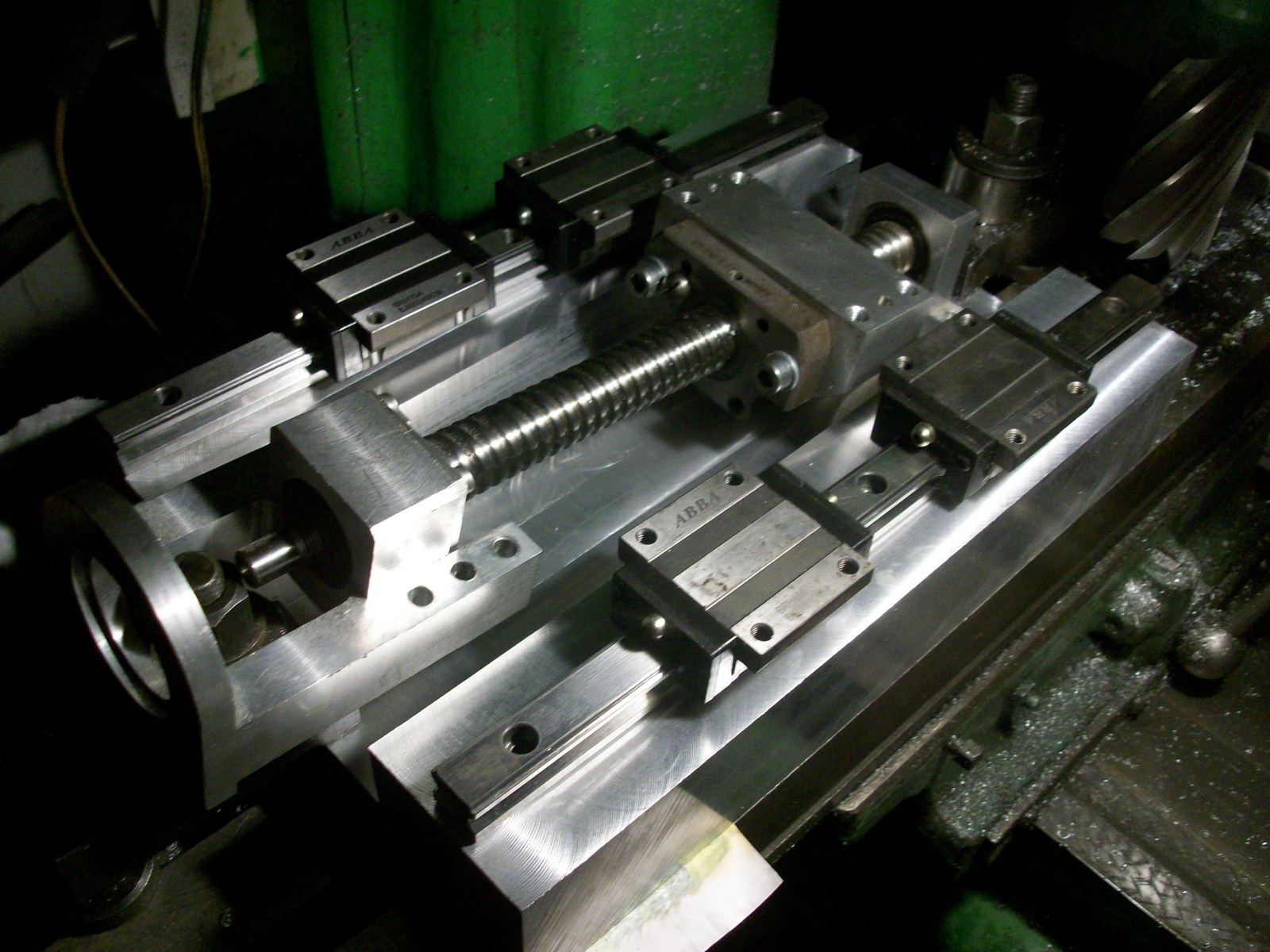

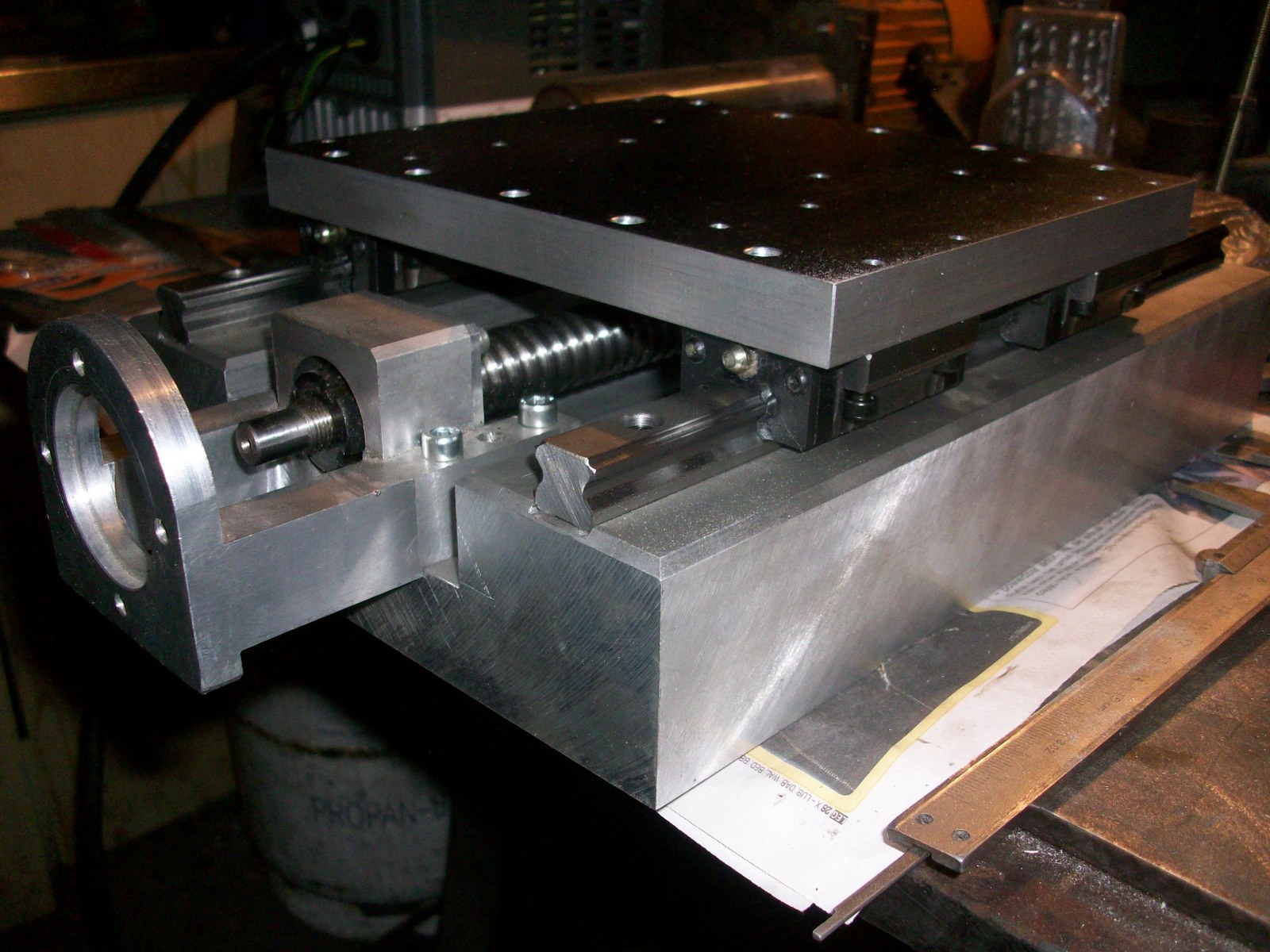

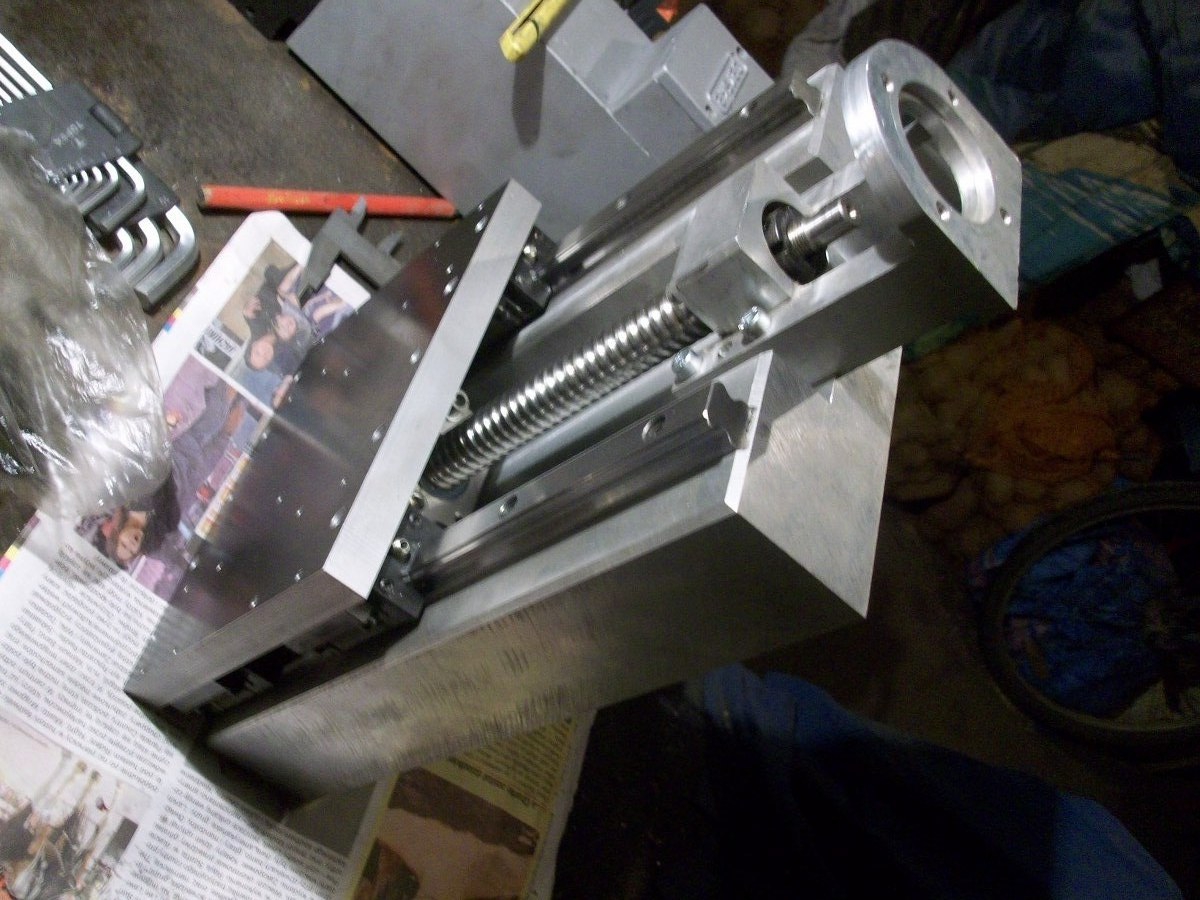

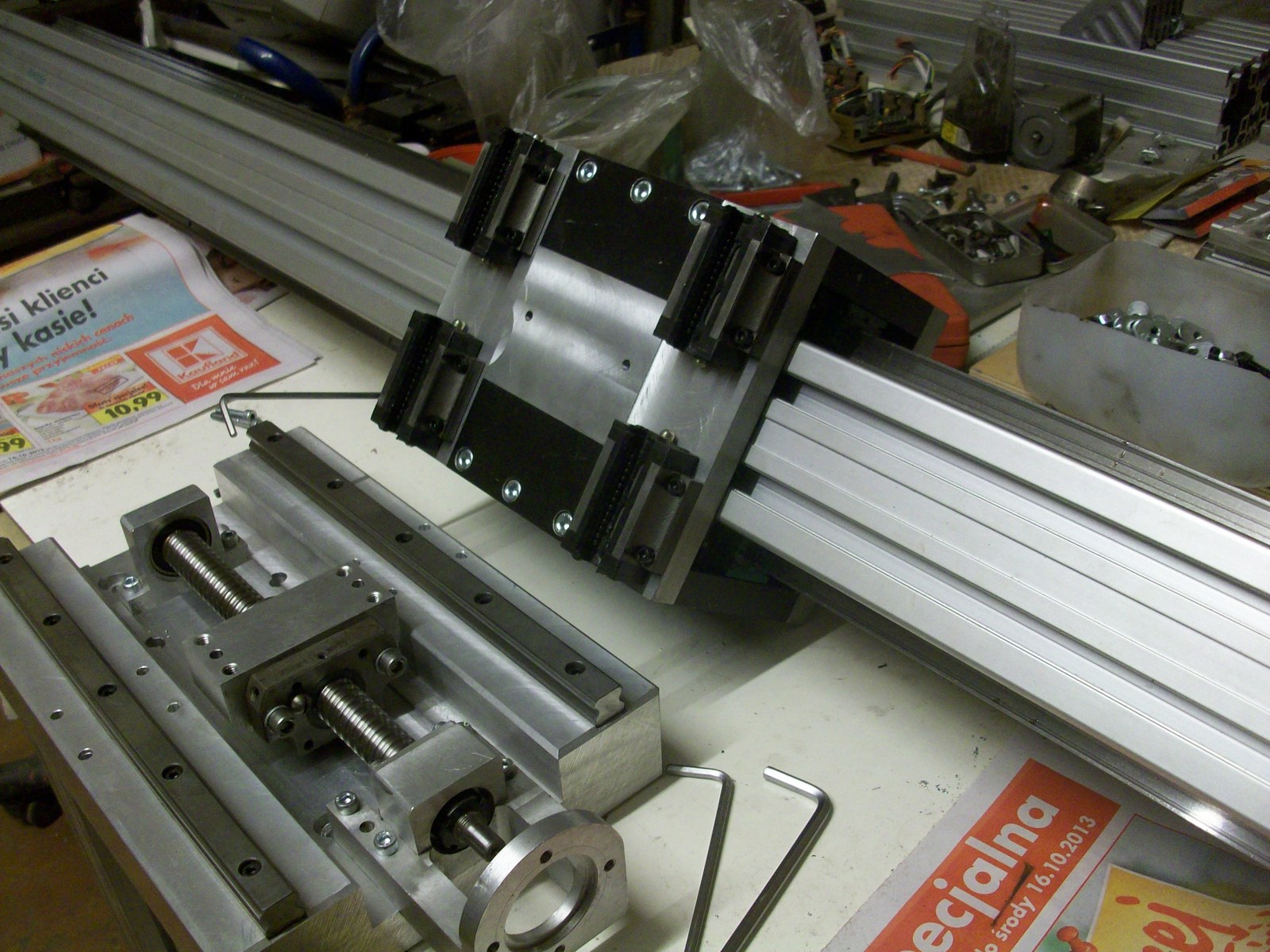

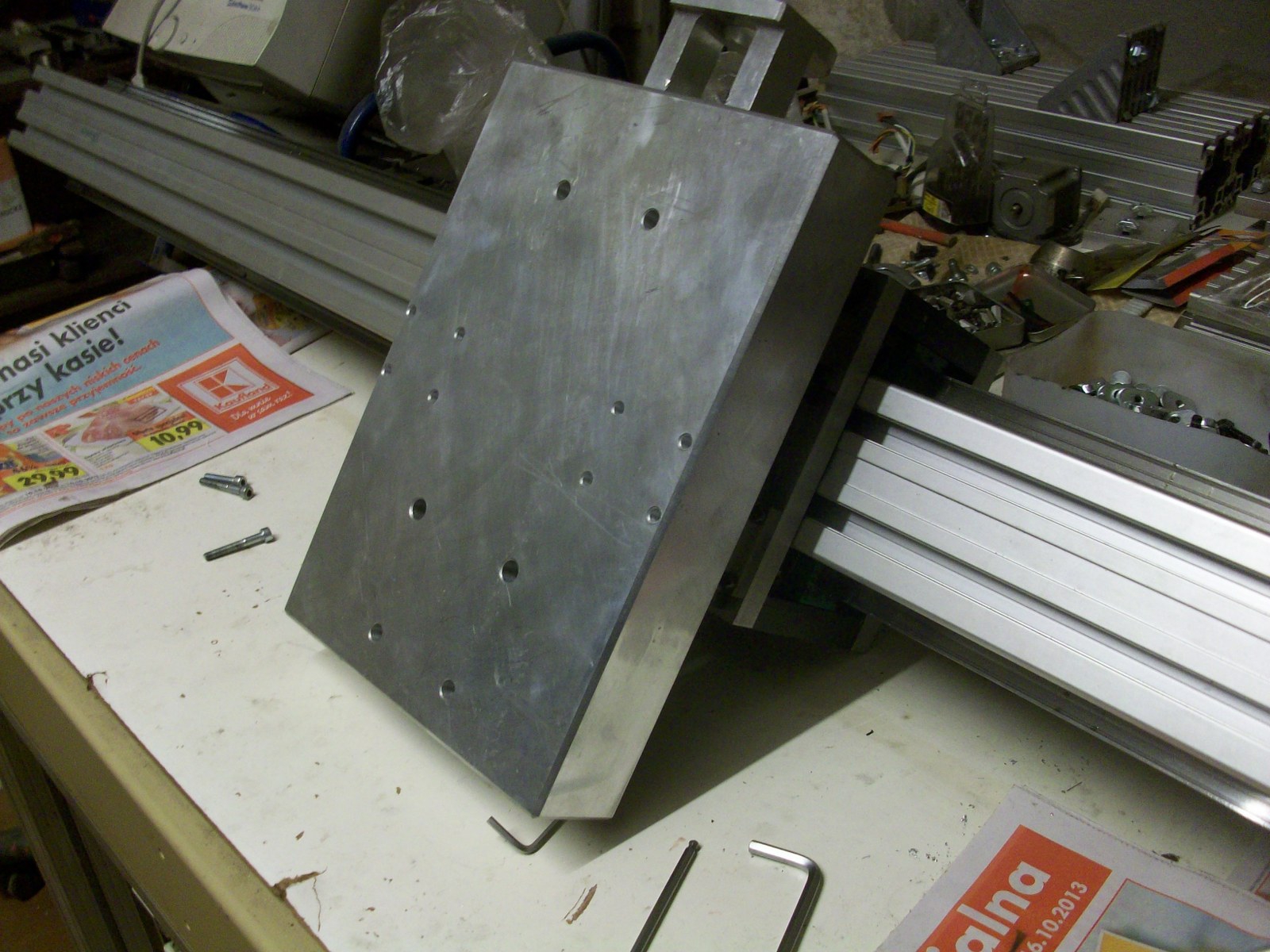

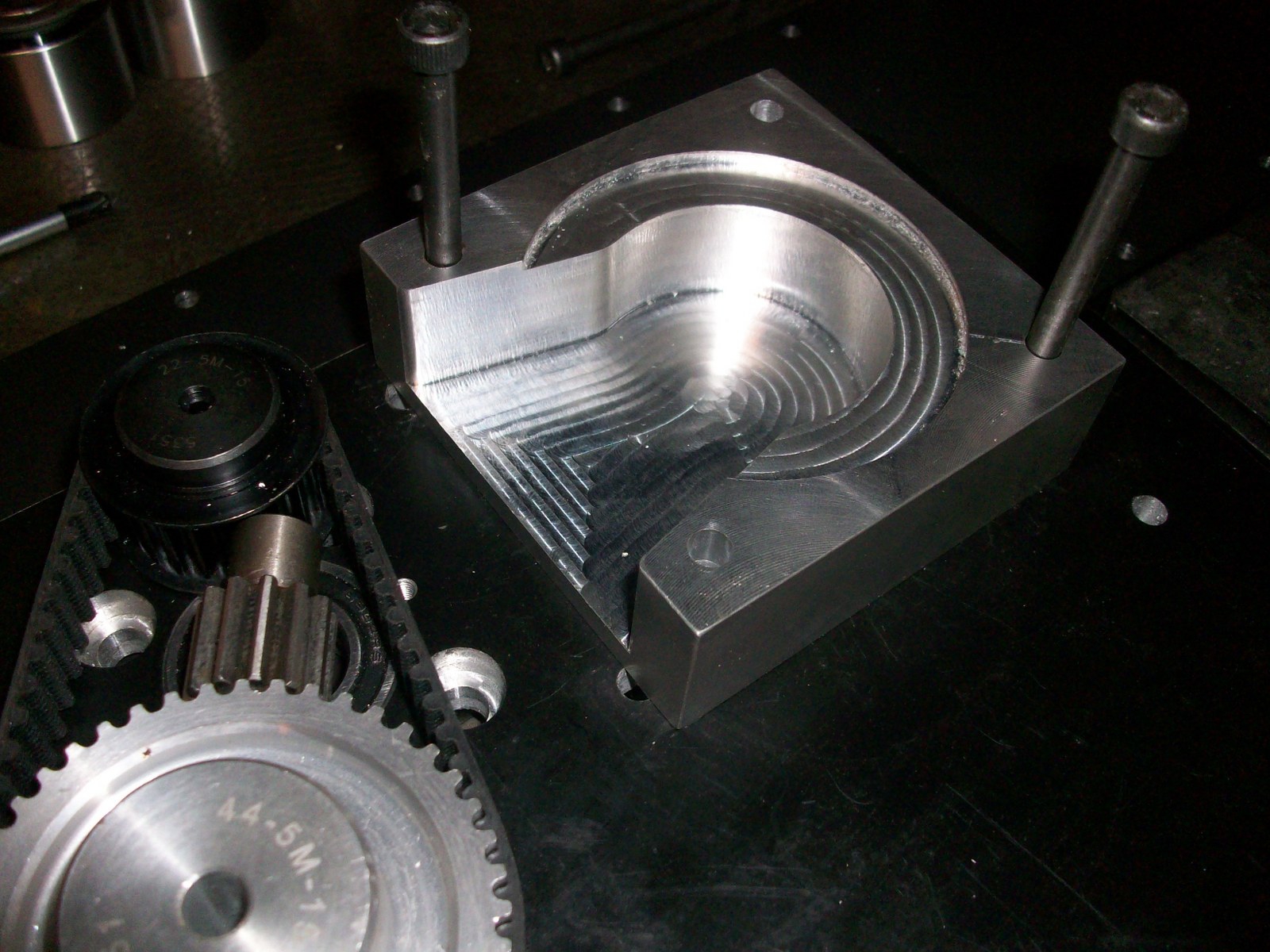

Na pierwszy ogień poszła oś Z. Zamówiłem klocek aluminium, Krzysiek kupił śrubę kulczastą z blokami łożyskowymi z demontażu z Allegro i prowadnice ABBA 15-stki z wózeczkami.

Formatka poszła na zabytkowa frezarkę i po obróbce pozostało powiercić i poskręcać ją w całość. Zajęło mi to jakieś 3 wieczory.

.

.

.

.

.

.

Belka osi X została oddana do firmy skrawającej metale i wyfrezowano w niej dwa rowki po przeciwnych stronach pod szyny 15-tki. Potem wystarczyło włożyć szynę w rowek, przewiercić, nagwintować i poskręcać całość. Zrobiliśmy tez taka obudowę skrzynkową mocującą wózki i nakrętkę śruby kulowej. Całkiem zgrabnie to wyszło. Aluminium na tą obudowę (krzyżak) dostaliśmy od firmy Printor (produkują płytki PCB) z Łodzi która wspiera ten projekt.

.

.

.

.

.

.

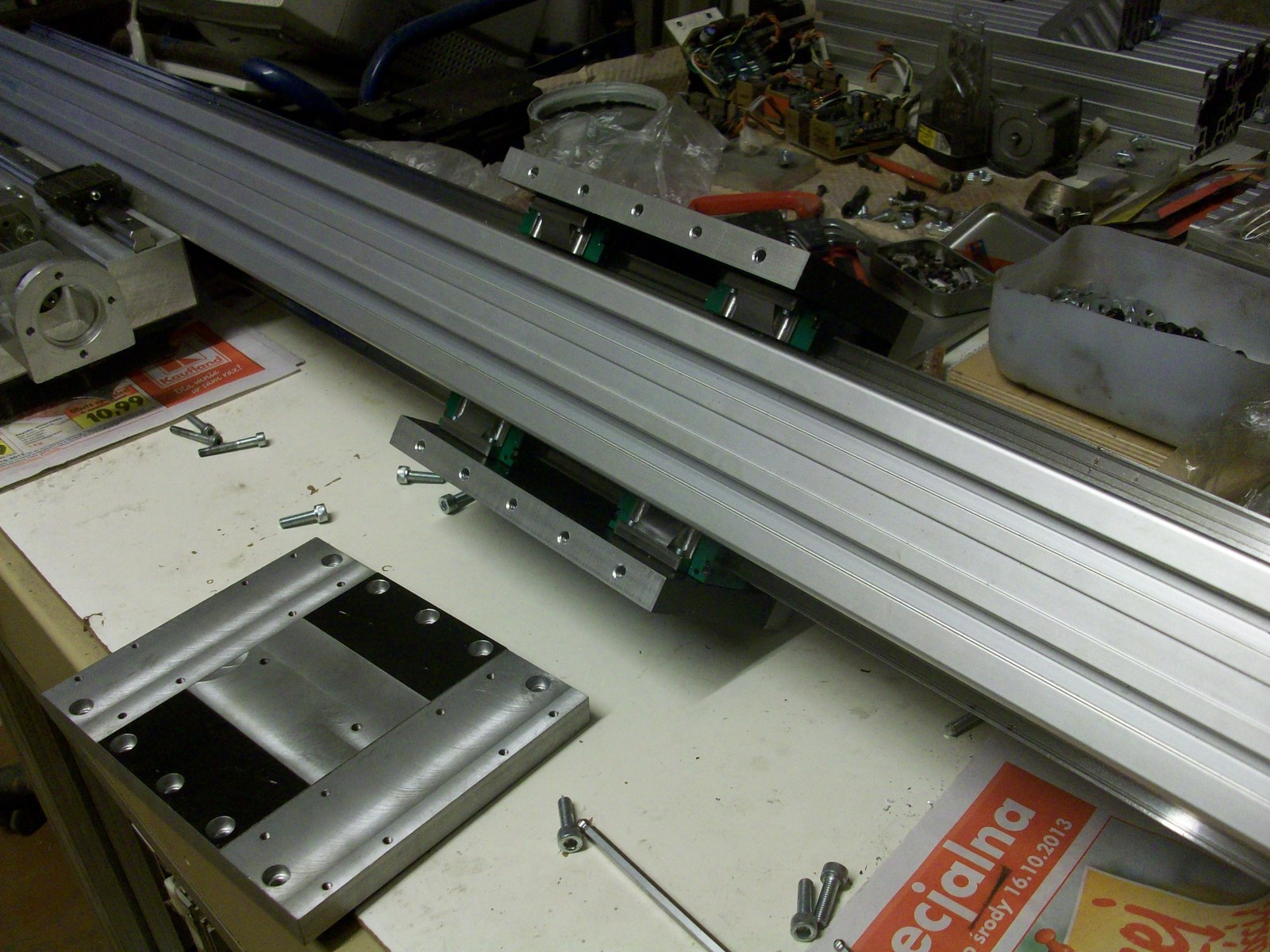

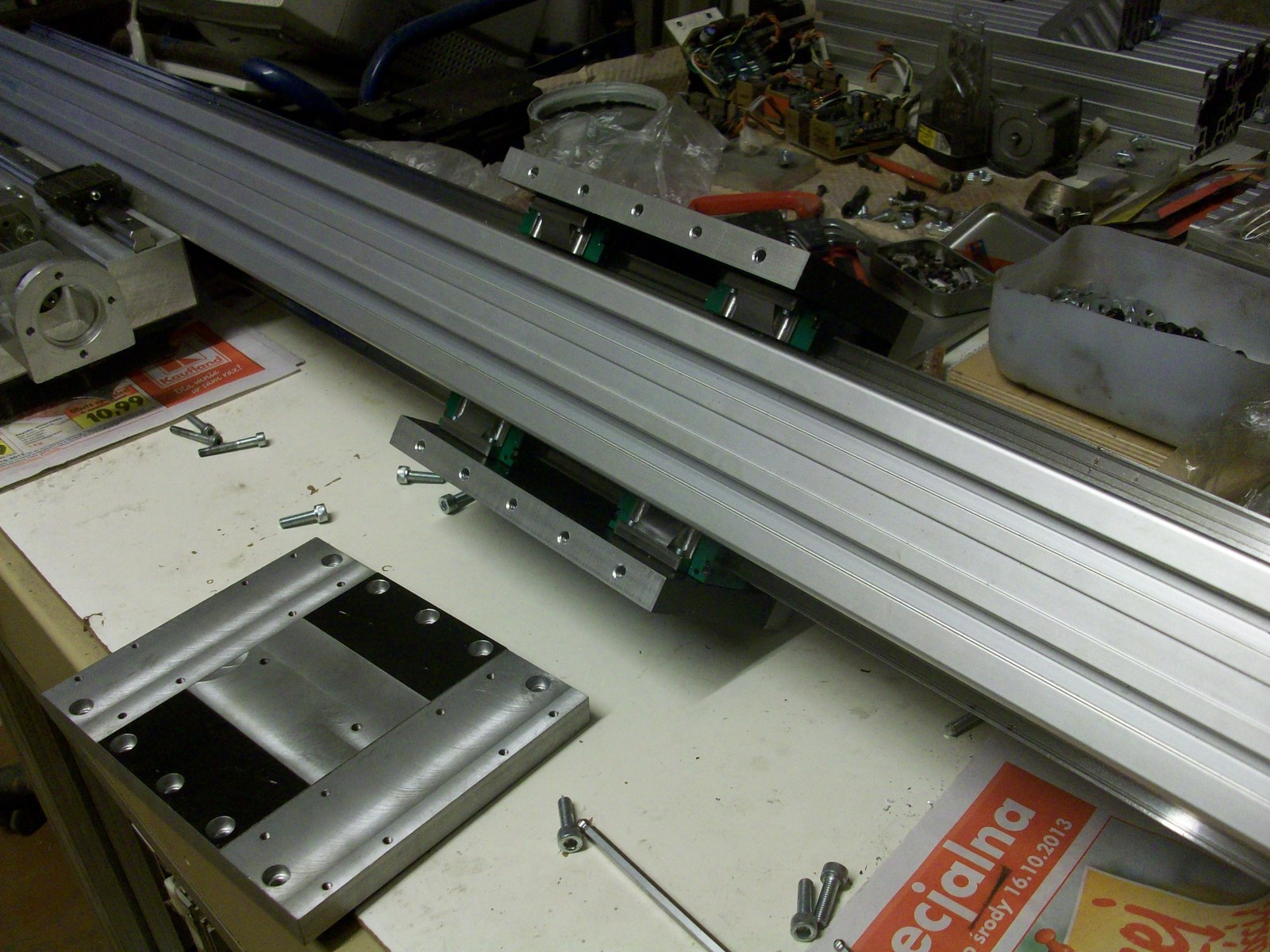

Teraz została trudniejsza cześć zadania. Skąd pozyskać w miarę tanio profile systemowe na oś Y. Wybór padł na firmę Extremtech handlującą używanymi podzespołami maszyn. Pojechaliśmy do nich na miejsce i kupiliśmy dwa porządne profile aluminiowe 80x160 długości 3.2 metra. Na miejscu tez dobraliśmy sobie dwie 3-metrowe szyny THK HSR20 wraz z 4-ma wózkami. U nich półki aż się uginają od przeróżnych szyn, śrub, wózków....

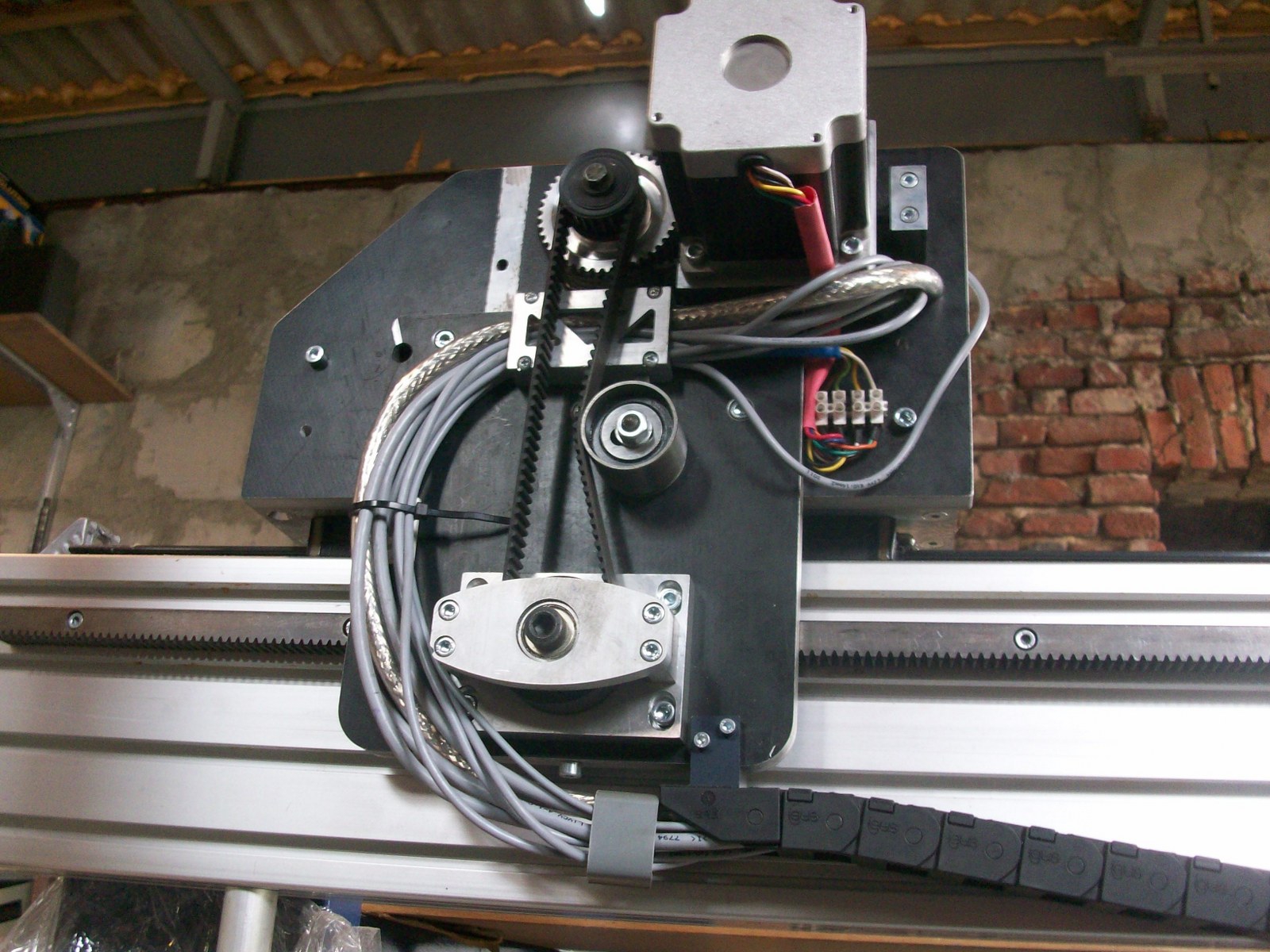

Napęd w osi Y miał być za moja radą na pasie HTD 5M25 ale Krzysiek zrezygnował z tego pomysłu i wybrał listwy zębate o module 1.5 . Sam zaprojektował i zlecił do wykonania nogi i belki wykonane ze stali 3mm grubości. Mając te elementy już można było spokojnie składać ramę stołu.

.

.

.

.

.

.

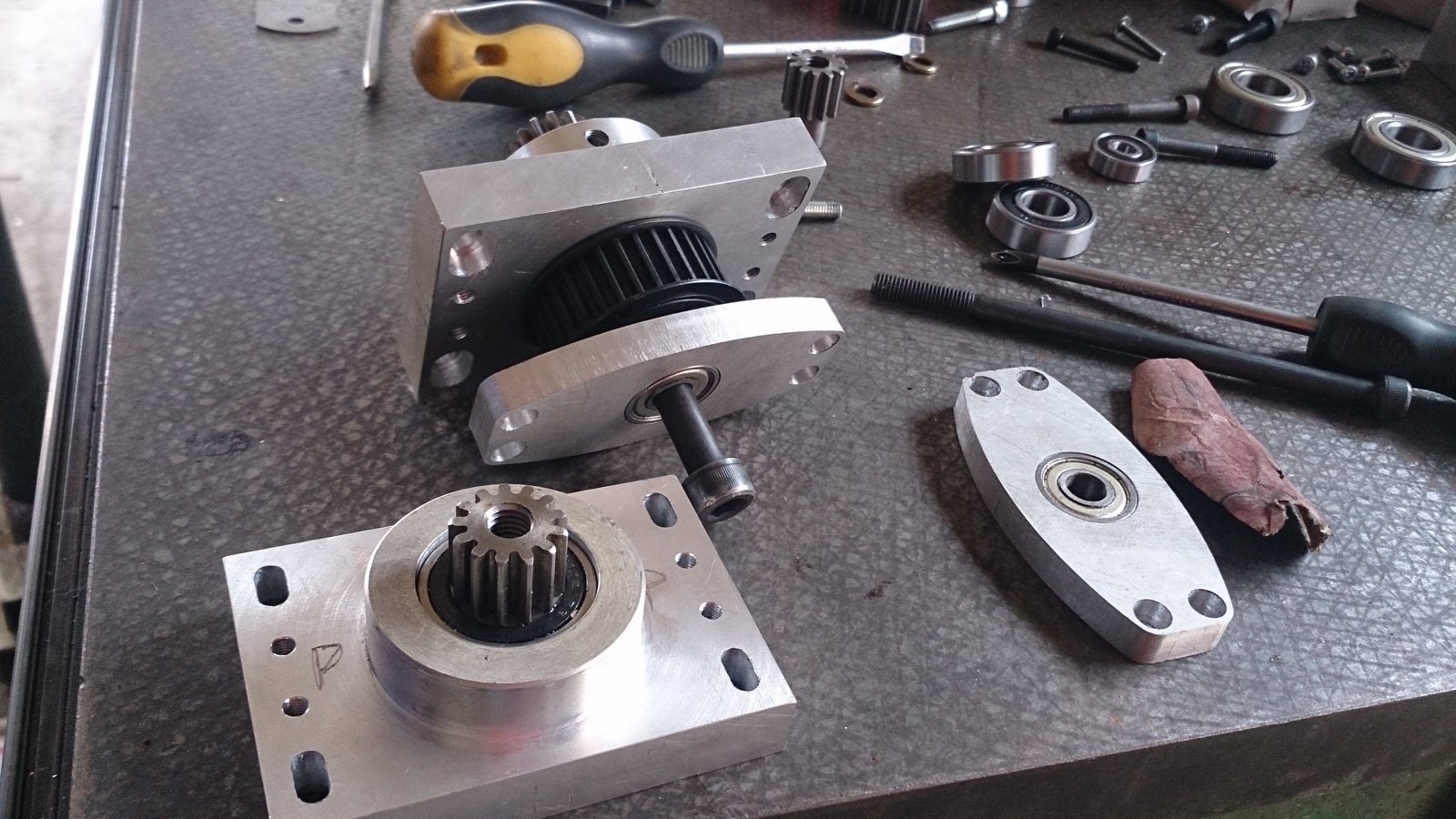

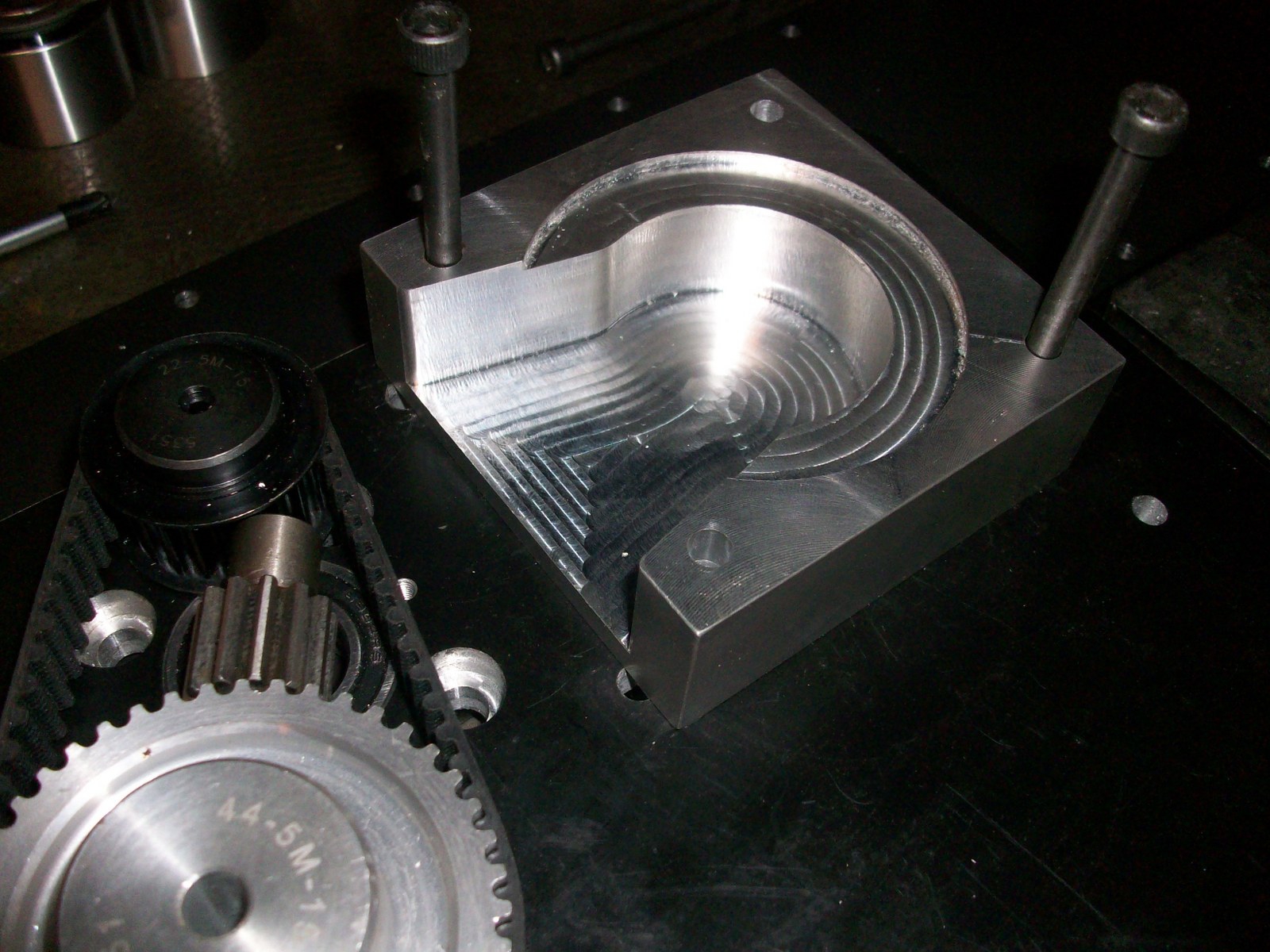

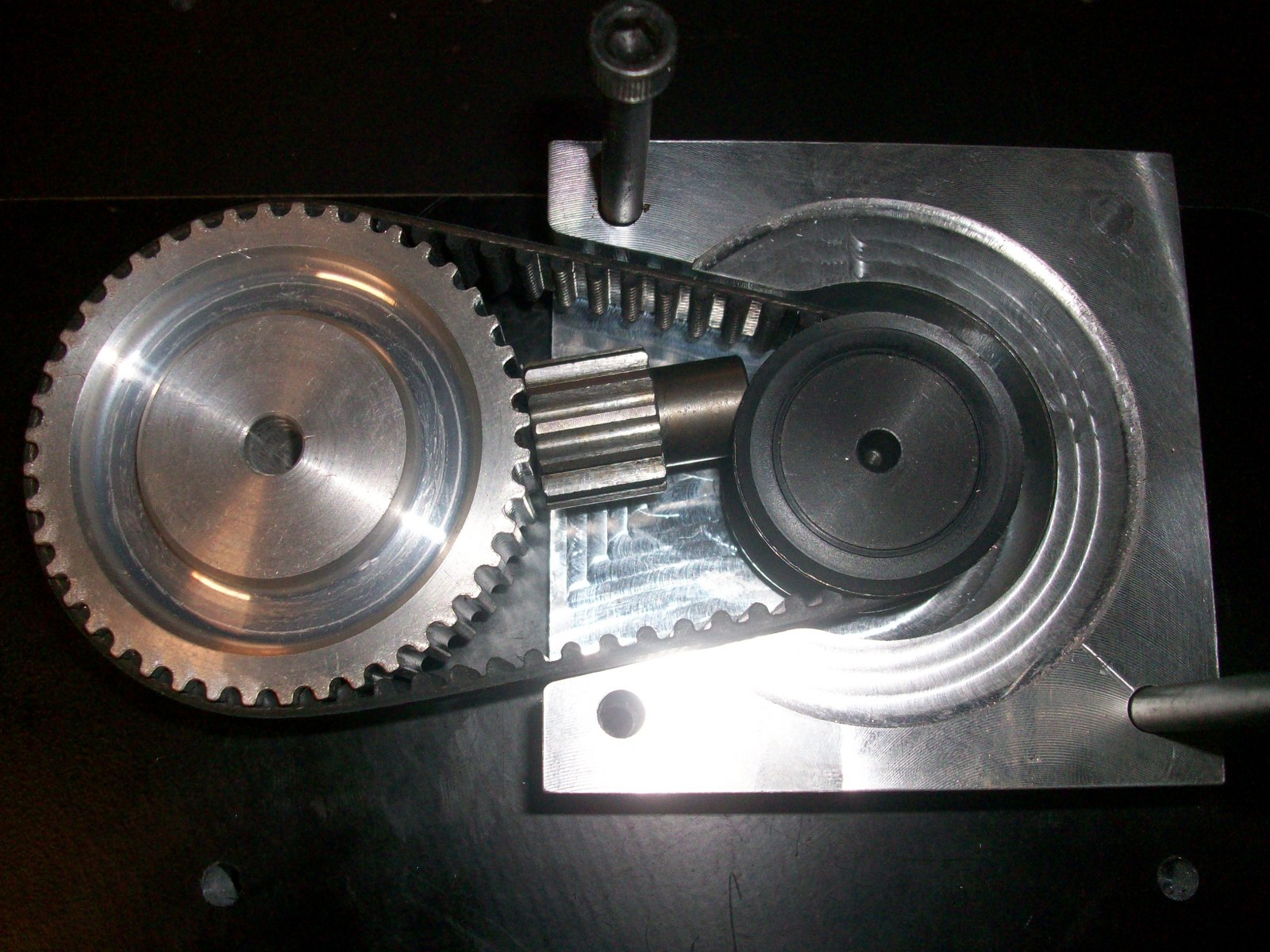

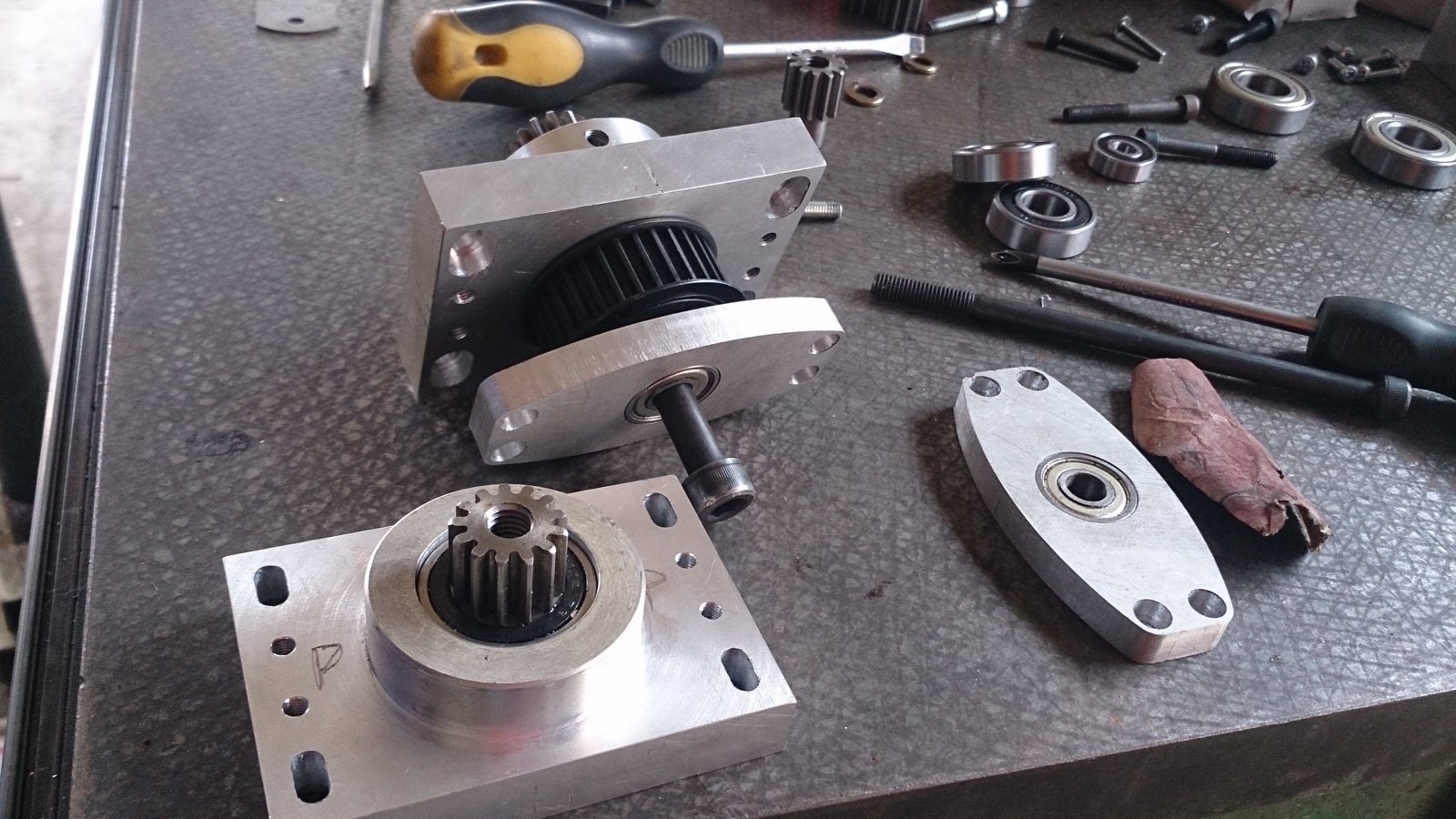

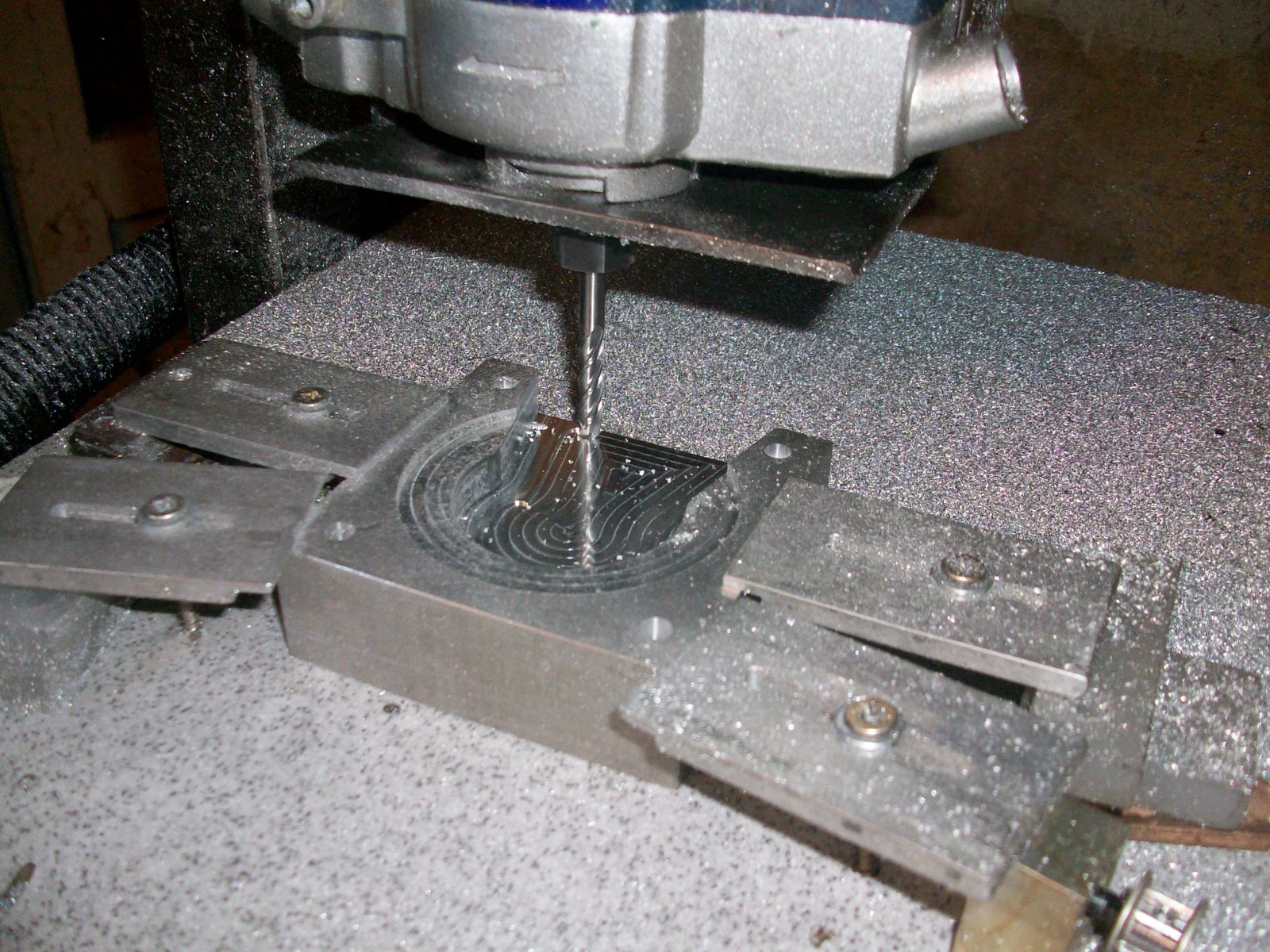

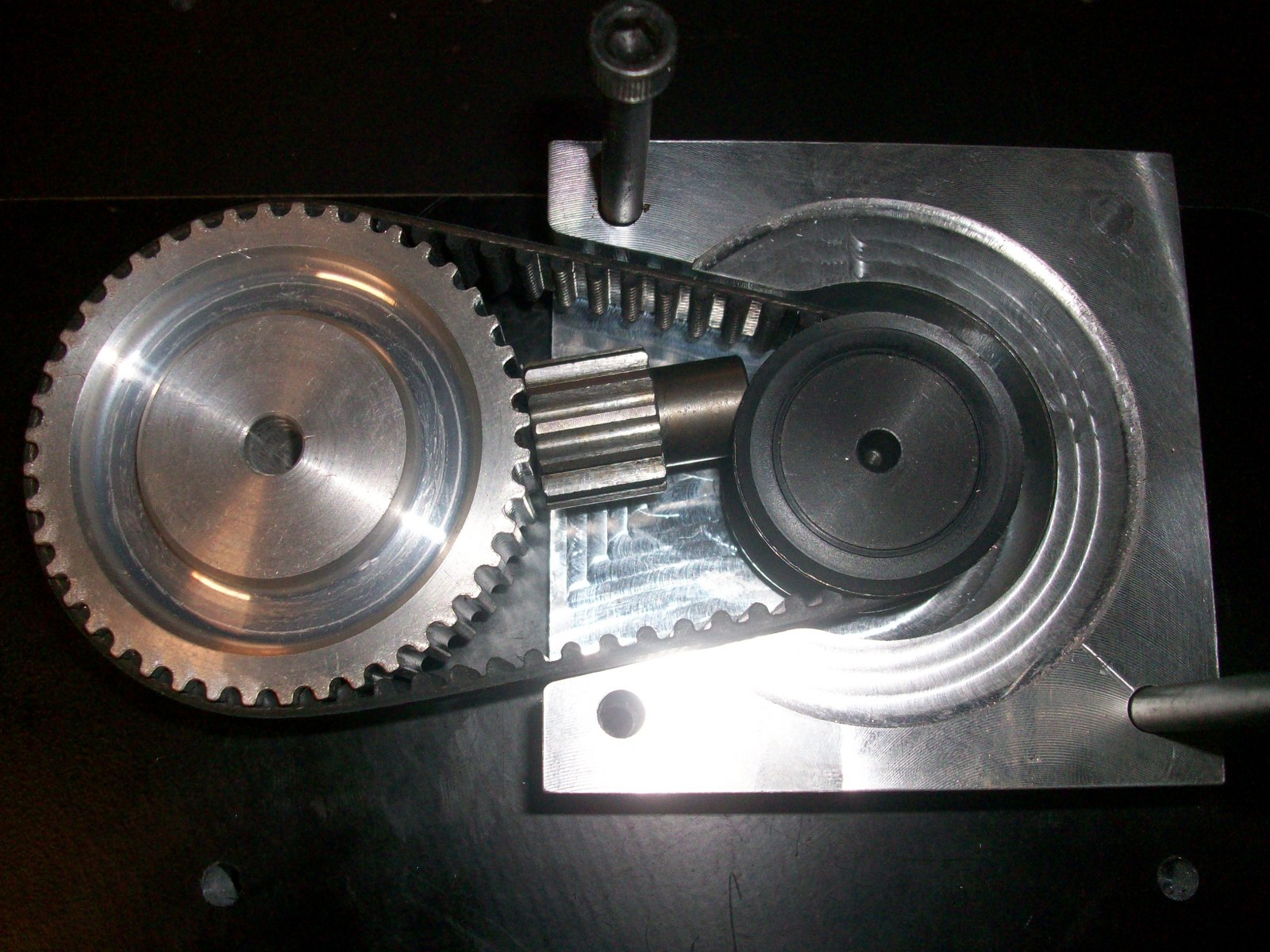

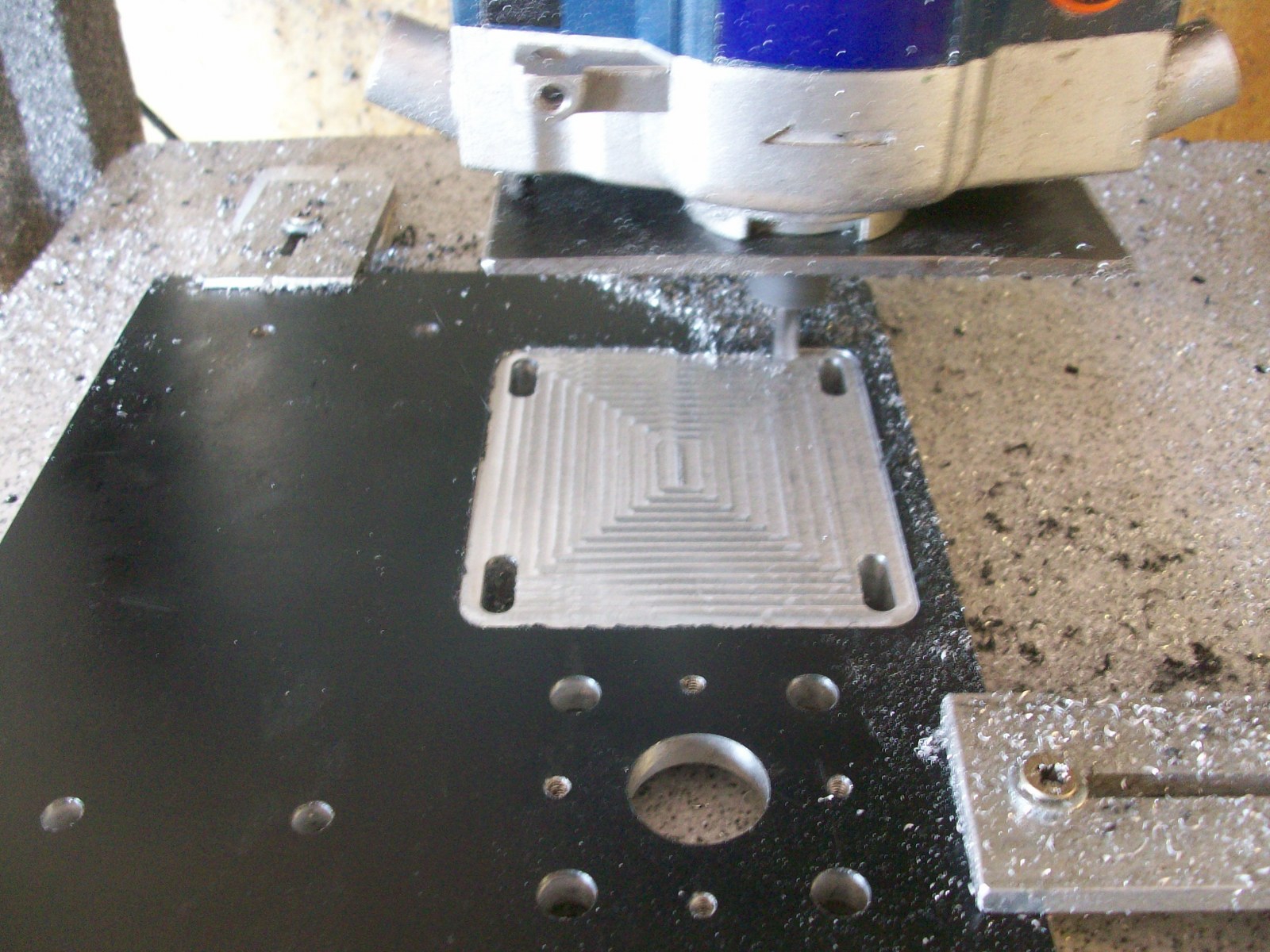

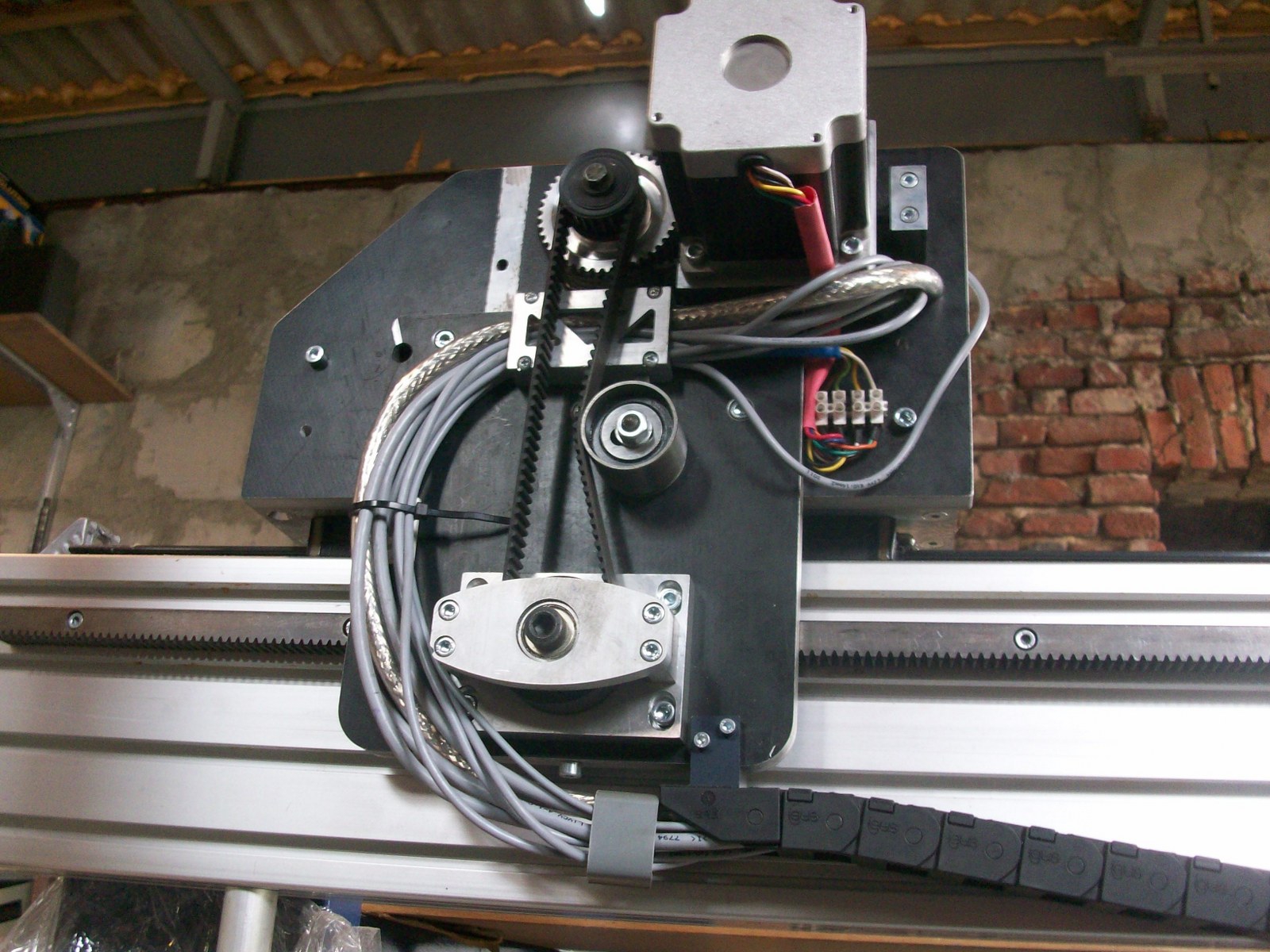

Czekało mnie teraz sporo pracy nad wymyśleniem napędu bramy. Wybór padł na napęd jednym silnikiem krokowym obu zębatek na listwie przez system pasów HTD 5M15 i napęd przenoszony na drugą stronę przez wał 20mm umieszczony w bramie. Jako że nie było chwilowo dostępu do frezarki CNC kolegi Dudi1203 to musieliśmy sobie radzić sami i aluminiowe elementy obrabiałem sam na swojej frezareczce CNC zapominając o tym że się nie da, że nie ma sztywności, precyzyjności i takie tam.... Dokładność obróbki przerosła moje najśmielsze oczekiwania. Wszystkie elementy do siebie pasowały praktycznie bez poprawek.

.

.

.

.

.

.

.

.

.

.

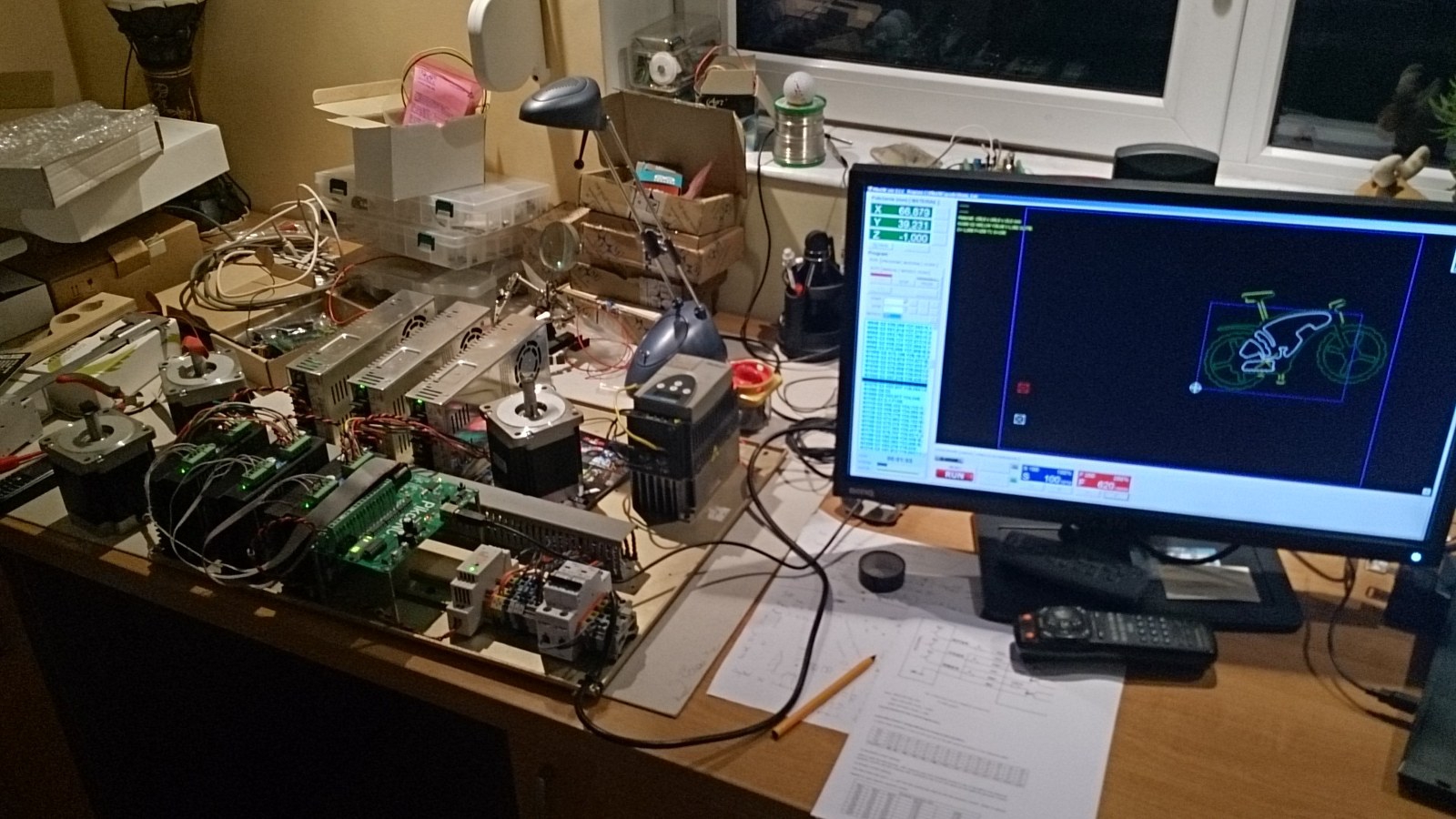

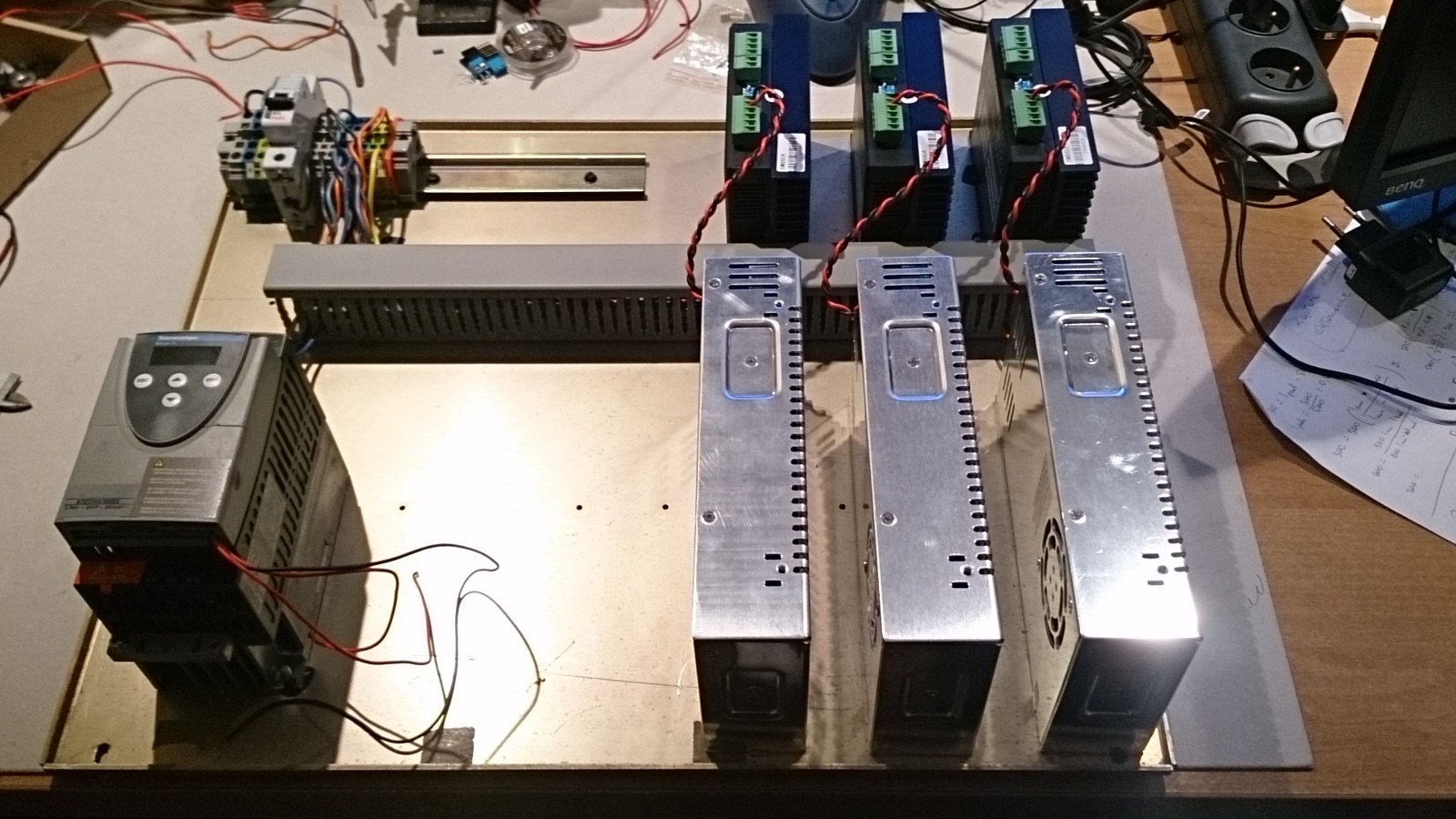

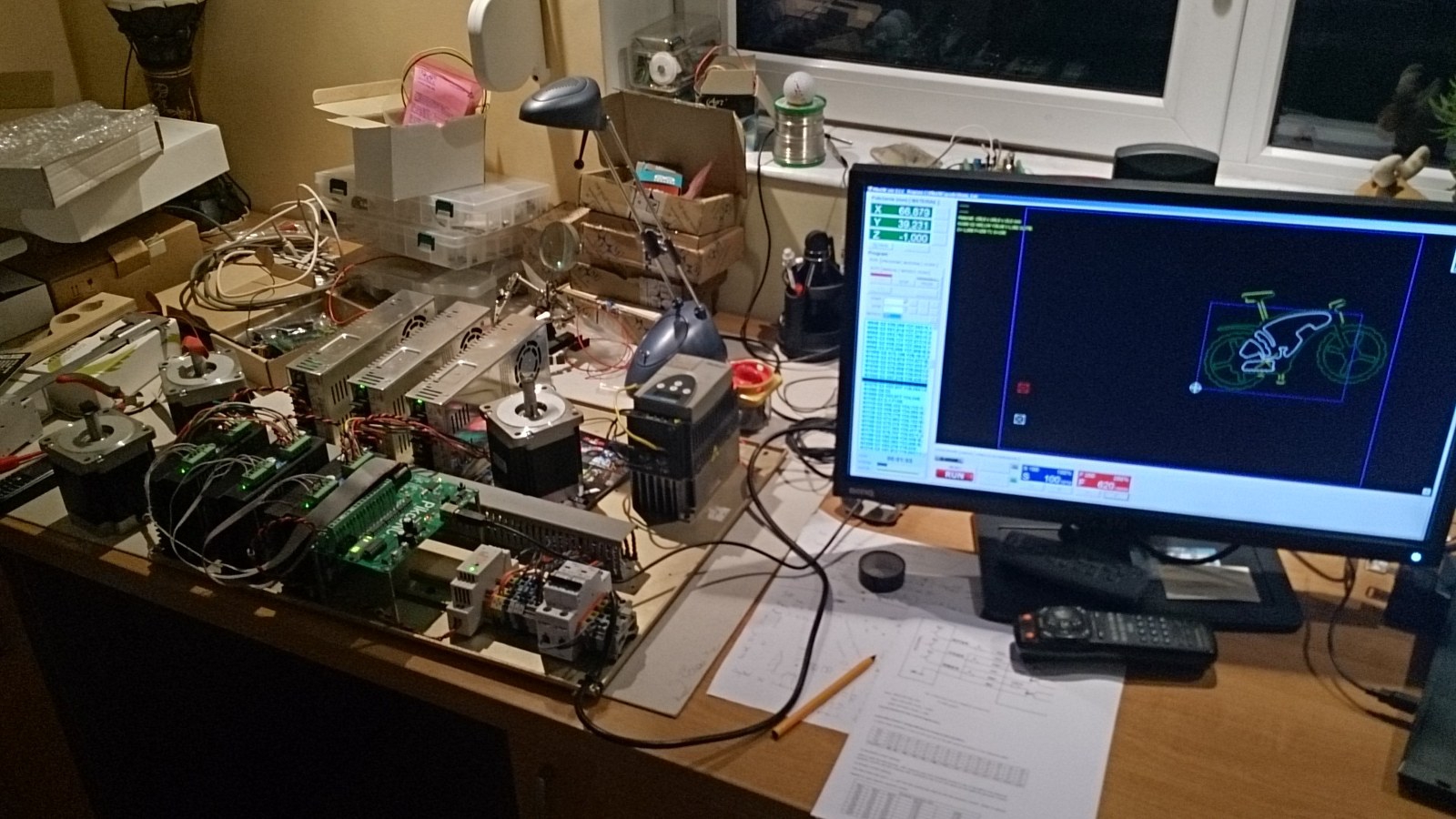

Krzysiek zajął się elektroniką i elektryką. Za sterowanie maszyny odpowiada Piko CNC. Silniki krokowe w osi X i Y o momencie trzymającym 7Nm i w osi Z silnik 4 Nm. Drivery silników to DM 850. Komplet silników, driverów i zasilaczy z firmy Longsmotor z Ebay.

.

.

.

.

Pierwsze uruchomienie miało miejsce 1-szego maja. Nawet Dudi przyjechał popatrzeć na maszynę. Był grill, kiełbaski, browarki ....

....

Film z pierwszego frezowania:

[youtube][/youtube]

Fotki z uruchomienia maszyny:

.

.

.

.

.

.

Frezarka docelowo ma stanąć w Łódzkim FabLabie więc rozbieramy, wkładamy do kombiaka i przewozimy do Labu na Piłsudskiego. W majówkę poskładaliśmy i odpaliliśmy maszynerię.

Operacja zakończona sukcesem Wreszcie mogę trochę odpocząć.

Wreszcie mogę trochę odpocząć.

Temat uzupełnię wieczorem. Pozdrawiam.

.

.

.

.

.

.

.

.

.

.

Bym zapomniał. Maszyna stoi w FabLab Łódź i ma służyć dla osób które chcą przy jej pomocy coś zbudować. Można przyjść i ja obejrzeć na żywo. Może nawet załapać się na jakieś frezowanie.

Dawno, dawno temu, za siedmioma wzgórzami i za siedmioma lasami zbudowałem sobie małą frezarkę CNC. Przyjechał do mnie kolega i jak ją zobaczył to się nią zauroczył i postanowił, że On tez chce być fajny i mieć maszynę

Tak więc się zaczęło. Wymyślił sobie,m że ma to być duży ploter do sklejki i i tym podobnych miękkich materiałów. Pole pracy pozwalające obrobić format 1250x2500mm. Konstrukcja miała być z początku spawana z profili stalowych ale porzucił ten pomysł ze względu na słaba jakość profili stalowych i problemy z wichrowaniem się konstrukcji podczas spawania. Do tego wymyślił sobie, że ma to się wszystko łatwo dać rozkręcić i zmieścić do kombiaka żeby relokacja maszyny nie stwarzała gabarytowych problemów. Ma się dać wnieść przez wąskie drzwi łazienkowe i tyle

Wstępny projekt powstał w sketchup-ie:

Konstrukcja skręcana z aluminiowych profili systemowych.

Do budowy frezarki znalazł jeszcze wspólnika. Zaczęło się kupowanie elementów.

Coś tam sami zaczęli składać ale im początkowy zapał prysł po kilku miesiącach bo się okazało, że bez wsparcia technicznego w postaci warsztatu nie za bardzo ta budowa idzie. Wspólnik się wycofał a kupione elementy zaczął pokrywać kurz. Po kilku miesiącach kolega Krzysiek zaczął zwozić elementy do mnie abym pomógł mu to wszystko dociągnąć do końca. Zimą tamtego roku przyjechały materiały na belkę osi X i troszkę gratów na oś Z. Ja mając do dyspozycji chińską wiertarkę stołową,starą tokarkę, zabytkową frezarkę i małą frezareczkę CNC ( https://www.cnc.info.pl/topics60/frezar ... t34420.htm ) łączyłem kolejno elementy.

Na pierwszy ogień poszła oś Z. Zamówiłem klocek aluminium, Krzysiek kupił śrubę kulczastą z blokami łożyskowymi z demontażu z Allegro i prowadnice ABBA 15-stki z wózeczkami.

Formatka poszła na zabytkowa frezarkę i po obróbce pozostało powiercić i poskręcać ją w całość. Zajęło mi to jakieś 3 wieczory.

.

.

.

.

.

.

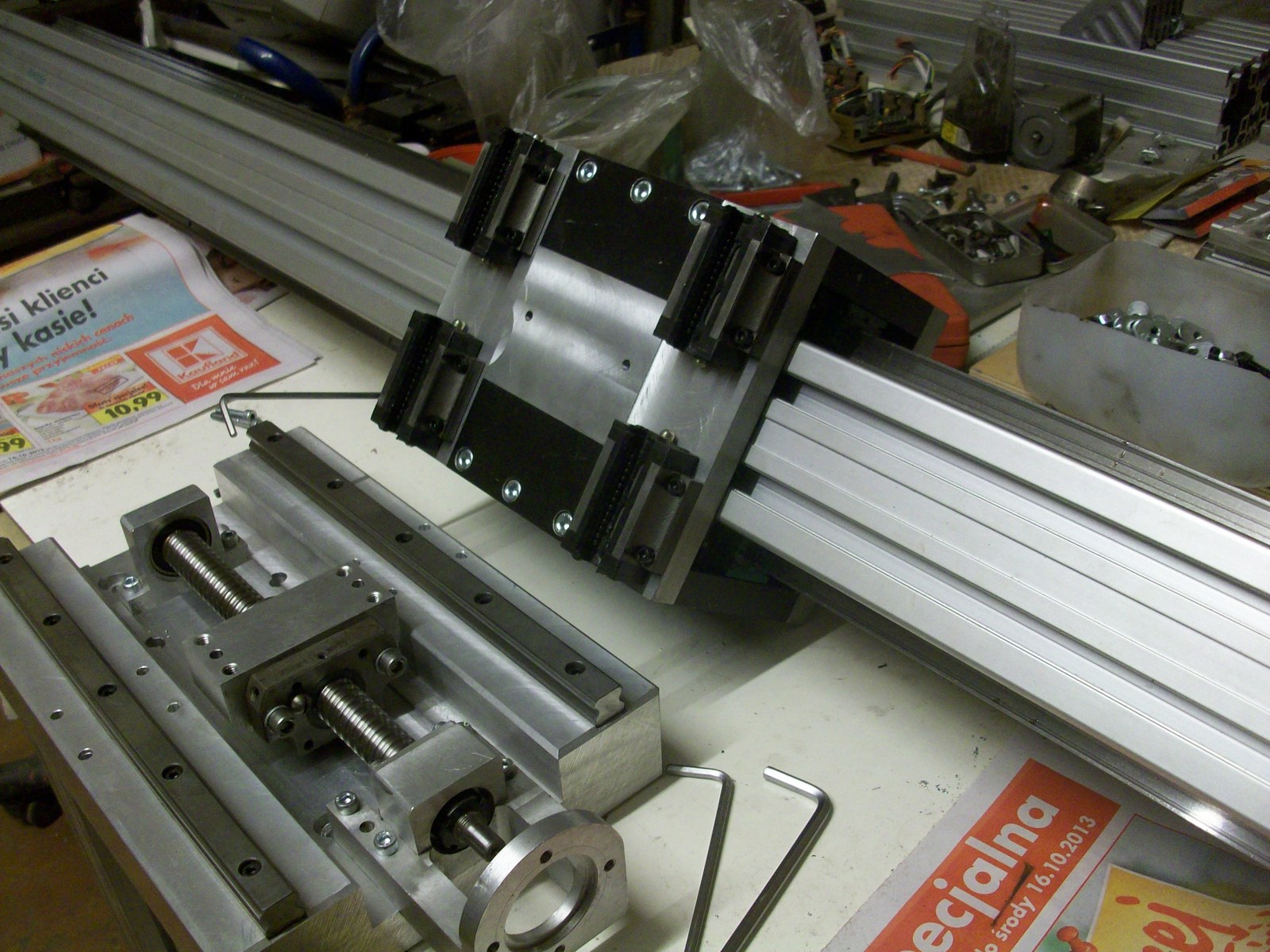

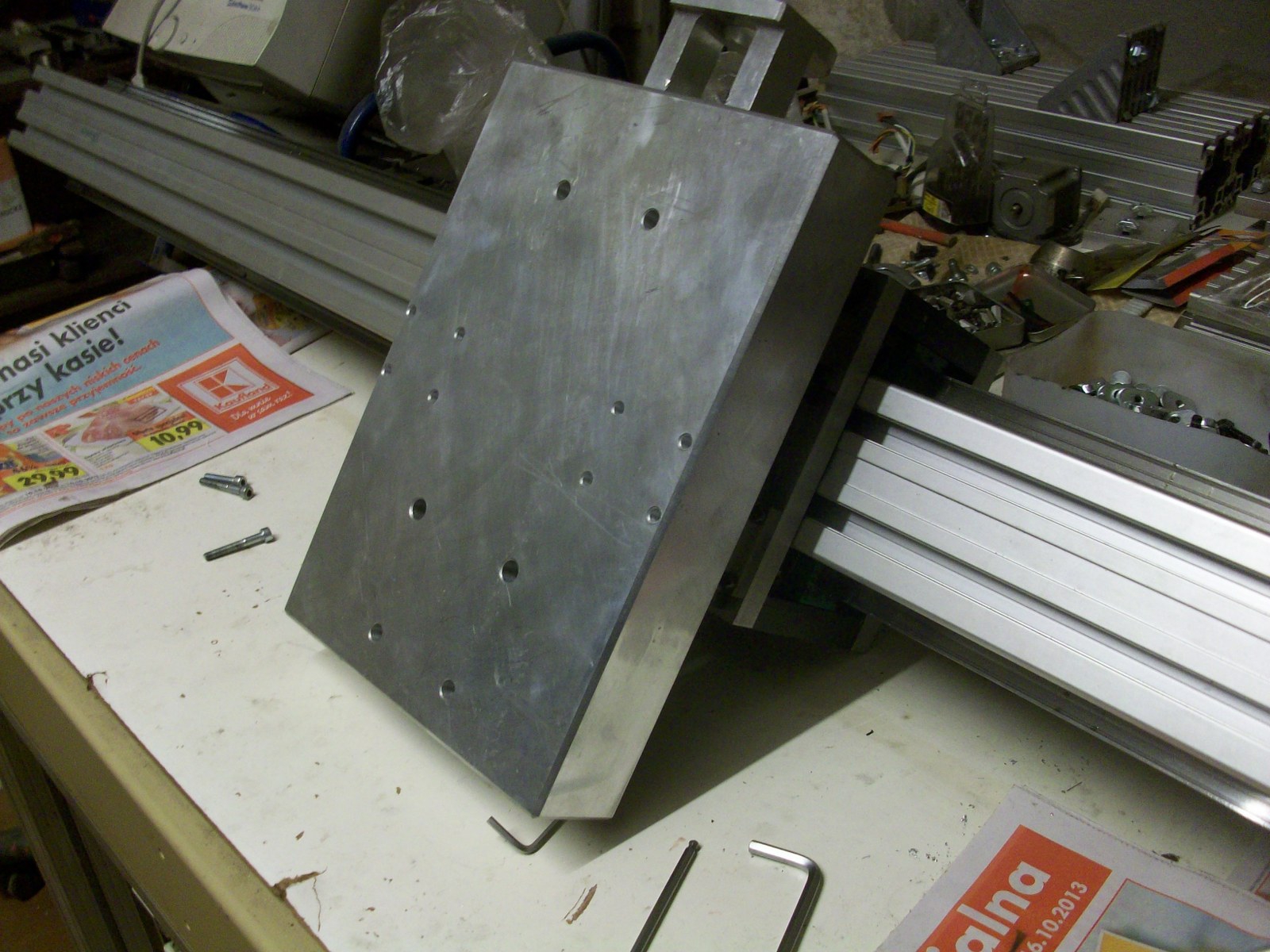

Belka osi X została oddana do firmy skrawającej metale i wyfrezowano w niej dwa rowki po przeciwnych stronach pod szyny 15-tki. Potem wystarczyło włożyć szynę w rowek, przewiercić, nagwintować i poskręcać całość. Zrobiliśmy tez taka obudowę skrzynkową mocującą wózki i nakrętkę śruby kulowej. Całkiem zgrabnie to wyszło. Aluminium na tą obudowę (krzyżak) dostaliśmy od firmy Printor (produkują płytki PCB) z Łodzi która wspiera ten projekt.

.

.

.

.

.

.

Teraz została trudniejsza cześć zadania. Skąd pozyskać w miarę tanio profile systemowe na oś Y. Wybór padł na firmę Extremtech handlującą używanymi podzespołami maszyn. Pojechaliśmy do nich na miejsce i kupiliśmy dwa porządne profile aluminiowe 80x160 długości 3.2 metra. Na miejscu tez dobraliśmy sobie dwie 3-metrowe szyny THK HSR20 wraz z 4-ma wózkami. U nich półki aż się uginają od przeróżnych szyn, śrub, wózków....

Napęd w osi Y miał być za moja radą na pasie HTD 5M25 ale Krzysiek zrezygnował z tego pomysłu i wybrał listwy zębate o module 1.5 . Sam zaprojektował i zlecił do wykonania nogi i belki wykonane ze stali 3mm grubości. Mając te elementy już można było spokojnie składać ramę stołu.

.

.

.

.

.

.

Czekało mnie teraz sporo pracy nad wymyśleniem napędu bramy. Wybór padł na napęd jednym silnikiem krokowym obu zębatek na listwie przez system pasów HTD 5M15 i napęd przenoszony na drugą stronę przez wał 20mm umieszczony w bramie. Jako że nie było chwilowo dostępu do frezarki CNC kolegi Dudi1203 to musieliśmy sobie radzić sami i aluminiowe elementy obrabiałem sam na swojej frezareczce CNC zapominając o tym że się nie da, że nie ma sztywności, precyzyjności i takie tam.... Dokładność obróbki przerosła moje najśmielsze oczekiwania. Wszystkie elementy do siebie pasowały praktycznie bez poprawek.

.

.

.

.

.

.

.

.

.

.

Krzysiek zajął się elektroniką i elektryką. Za sterowanie maszyny odpowiada Piko CNC. Silniki krokowe w osi X i Y o momencie trzymającym 7Nm i w osi Z silnik 4 Nm. Drivery silników to DM 850. Komplet silników, driverów i zasilaczy z firmy Longsmotor z Ebay.

.

.

.

.

Pierwsze uruchomienie miało miejsce 1-szego maja. Nawet Dudi przyjechał popatrzeć na maszynę. Był grill, kiełbaski, browarki

Film z pierwszego frezowania:

[youtube][/youtube]

Fotki z uruchomienia maszyny:

.

.

.

.

.

.

Frezarka docelowo ma stanąć w Łódzkim FabLabie więc rozbieramy, wkładamy do kombiaka i przewozimy do Labu na Piłsudskiego. W majówkę poskładaliśmy i odpaliliśmy maszynerię.

Operacja zakończona sukcesem

Temat uzupełnię wieczorem. Pozdrawiam.

.

.

.

.

.

.

.

.

.

.

Bym zapomniał. Maszyna stoi w FabLab Łódź i ma służyć dla osób które chcą przy jej pomocy coś zbudować. Można przyjść i ja obejrzeć na żywo. Może nawet załapać się na jakieś frezowanie.