Witam,

koszt-materialy to jakies 10-12k(zalezy od kursow, producentow itd), reszta to obrobka. Na ceny obrobki chyba nie ma reguly, mozna zrobic ja za 3k, a rownie dobrze za 6k.

Zlecalem struganie rowkow pod prowadnice, szlifowanie plaszczyzn, roboty frezerskie. Mniej istotne elementy, np bloki pod silniki itp robilem sam. Wszystkie roboty slusarskie, spawalnicze itd robilem sam.

Wyzarzanie- ok300zl kosztowalo, 1,5zl/kg.

Chyba ta firma to byla, nie pamietam dokladnie:

http://www.zumi.pl/549454,Obrobka_Ciepl ... firma.html

Znaleziono 8 wyników

Wróć do „Foto-relacja z budowy frezarki 400x250x200”

- 26 lis 2009, 14:19

- Forum: Frezarka - konstrukcja metalowa

- Temat: Foto-relacja z budowy frezarki 400x250x200

- Odpowiedzi: 28

- Odsłony: 33335

- 06 paź 2009, 20:03

- Forum: Frezarka - konstrukcja metalowa

- Temat: Foto-relacja z budowy frezarki 400x250x200

- Odpowiedzi: 28

- Odsłony: 33335

przepraszam za spoznione odpowiedzi, mam znowu nieco innych spraw na glowie, dlatego maszyna poki co stoi i cierpliwie czeka, az do niej wroce i dalej bede kontynuowal prace przy niej.

do kol. dziabi3:

prostopadlosc x-y ustawialem katownikiem precyzyjnym, przewracajac go, zeby mierzyc ta sama krawedz katownika, ale z dwoch kierunkow-zeby wyeliminowac ewentualny blad katownika. Mozna spokojnie do 1-2 setek za pomoca katownika osie ustawic. Wyzarzanie zlecilem w hartowni, nie wiem w jakiej temperaturze je robili. Prawdopodbnie nie bylo ono konieczne w tej maszynie, robi sie, zeby wyeliminowac naprezenia po spawaniu korpusu.

do kol. dzikus:

1-prowadnice rozmiaru 20, sruby 16mm

2-blachy 12mm na wszystkim, jedynie stopy nog 20mm. Podstawa 100kg, nogi po 25kg, belka 50kg. Calosc mysle, ze ok 250kg, nie wazylem, nie mam jak.

3-Na razie niewiele zrobilem - brak czasu- ale wstepnie moge powiedziec, ze o drganiach mowy nie ma. Przynajmniej z wrzecionem 0,6kW, nie wiem jak z wiekszym by to bylo, z wiekszymi srednicami frezow. Mysle jednak, ze ten problem przy tej masie korpusu i frezach do 10mm nie powinien istniec.

4-nie mam niestety nic nowego, ale jak cos sie pojawi obiecuje wrzucic na tube'a i opisac slownie

do kol. dziabi3:

prostopadlosc x-y ustawialem katownikiem precyzyjnym, przewracajac go, zeby mierzyc ta sama krawedz katownika, ale z dwoch kierunkow-zeby wyeliminowac ewentualny blad katownika. Mozna spokojnie do 1-2 setek za pomoca katownika osie ustawic. Wyzarzanie zlecilem w hartowni, nie wiem w jakiej temperaturze je robili. Prawdopodbnie nie bylo ono konieczne w tej maszynie, robi sie, zeby wyeliminowac naprezenia po spawaniu korpusu.

do kol. dzikus:

1-prowadnice rozmiaru 20, sruby 16mm

2-blachy 12mm na wszystkim, jedynie stopy nog 20mm. Podstawa 100kg, nogi po 25kg, belka 50kg. Calosc mysle, ze ok 250kg, nie wazylem, nie mam jak.

3-Na razie niewiele zrobilem - brak czasu- ale wstepnie moge powiedziec, ze o drganiach mowy nie ma. Przynajmniej z wrzecionem 0,6kW, nie wiem jak z wiekszym by to bylo, z wiekszymi srednicami frezow. Mysle jednak, ze ten problem przy tej masie korpusu i frezach do 10mm nie powinien istniec.

4-nie mam niestety nic nowego, ale jak cos sie pojawi obiecuje wrzucic na tube'a i opisac slownie

- 15 lip 2009, 08:25

- Forum: Frezarka - konstrukcja metalowa

- Temat: Foto-relacja z budowy frezarki 400x250x200

- Odpowiedzi: 28

- Odsłony: 33335

do wood carver:

przy 15tys obr/min lozyska sie nie grzeja nadmiernie. Wrzeciono jest cieple ale mozna je reka spokojnie trzymac. Nie planuje pracowac tym wrzecionem wyzej jak 17tys obr/min, takze jedyne co nie daje mi spokoju to dziwny halas przy rozpedzaniu wrzeciona (podejrzewam, ze dzwonia plastikowe koszyczki w lozyskach).

do qqaz:

wrzeciono celowo jest zamocowane wysoko, poniewaz z 200 w zetce zostaje mniej, wiec mialo to na celu zwiekszenie przestrzeni. Na razie nie planuje wchodzic w material glebiej jak 20-30mm, wiec problemu z przestrzenia i kolizja plyty wrzeciona z czymkolwiek nie ma. W przyszlosci mam przewidziane podniesienie nog o jakies 50mm na dwoch szlifowanych plytach, ale to dalsza przyszlosc, wczesniej chce dokonczyc inne sprawy, na pewno bardziej pilne dla mnie jest zalozenie chlodzenia. Plyta wrzeciona jest teraz o przynajmniej 50mm za dlugo do tej wysokosci nog, rzeczywiscie schodzi ponizej powierzchni stolika. Jednak nie skracalem jej wlasnie pod katem podniesienia nog kiedys. Szpilki do mocowania imadla to na razie prowizorka. Zwroc uwage, ze nie ma stolika t-rowkowego. W piatek powinienem miec nakretki do stolika t-rowkowego i wtedy go zamocuje i z niego bede korzystal.

Wczoraj zaczalem robic gumowe oslony szczelin w korpusie (te do nakretki Y). Nawet cos sensownego mi wychodzi, jak cos zrobie umieszcze fotki

przy 15tys obr/min lozyska sie nie grzeja nadmiernie. Wrzeciono jest cieple ale mozna je reka spokojnie trzymac. Nie planuje pracowac tym wrzecionem wyzej jak 17tys obr/min, takze jedyne co nie daje mi spokoju to dziwny halas przy rozpedzaniu wrzeciona (podejrzewam, ze dzwonia plastikowe koszyczki w lozyskach).

do qqaz:

wrzeciono celowo jest zamocowane wysoko, poniewaz z 200 w zetce zostaje mniej, wiec mialo to na celu zwiekszenie przestrzeni. Na razie nie planuje wchodzic w material glebiej jak 20-30mm, wiec problemu z przestrzenia i kolizja plyty wrzeciona z czymkolwiek nie ma. W przyszlosci mam przewidziane podniesienie nog o jakies 50mm na dwoch szlifowanych plytach, ale to dalsza przyszlosc, wczesniej chce dokonczyc inne sprawy, na pewno bardziej pilne dla mnie jest zalozenie chlodzenia. Plyta wrzeciona jest teraz o przynajmniej 50mm za dlugo do tej wysokosci nog, rzeczywiscie schodzi ponizej powierzchni stolika. Jednak nie skracalem jej wlasnie pod katem podniesienia nog kiedys. Szpilki do mocowania imadla to na razie prowizorka. Zwroc uwage, ze nie ma stolika t-rowkowego. W piatek powinienem miec nakretki do stolika t-rowkowego i wtedy go zamocuje i z niego bede korzystal.

Wczoraj zaczalem robic gumowe oslony szczelin w korpusie (te do nakretki Y). Nawet cos sensownego mi wychodzi, jak cos zrobie umieszcze fotki

- 14 lip 2009, 23:50

- Forum: Frezarka - konstrukcja metalowa

- Temat: Foto-relacja z budowy frezarki 400x250x200

- Odpowiedzi: 28

- Odsłony: 33335

to jest smar uniwersalny mobil, nie pamietam oznaczenia, jutro moge sprawdzic. W sklepie nie byli w stanie nic pod katem lozysk wysokoobrotowych dobrac, wiec na uniwersalny sie zdecydowalem. Ten mobil ma fajna ceche, ze sie mocno ciagnie, jak klej, dlatego stwierdzilem ze bedzie sie nadawal do tego celu, poniewaz nie bedzie rozrzucany odsrodkowo, tylko bedzie sie trzymal na lozyskach. Mam jednak wrazenie, ze halasuja koszyczki na lozyskach, a to zapewne powiazane jest z rodzajem uzytego smaru. Na razie za malo uzywalem tego wrzeciona, zeby moc cos wiecej powiedziec.

- 23 cze 2009, 22:31

- Forum: Frezarka - konstrukcja metalowa

- Temat: Foto-relacja z budowy frezarki 400x250x200

- Odpowiedzi: 28

- Odsłony: 33335

do Tomek155:

dzieki za cenna uwage, nie przyszloby mi pewnie na mysl, ze pasek moze byc problemem, w razie luzow w tej osi. Ten pasek kupilem na akcesoria.cnc, wczesniej mialem inny kupiony (na www.cnc-plus.de ), wydaje mi sie, ze solidniejszy, jednak za krotki dobralem.

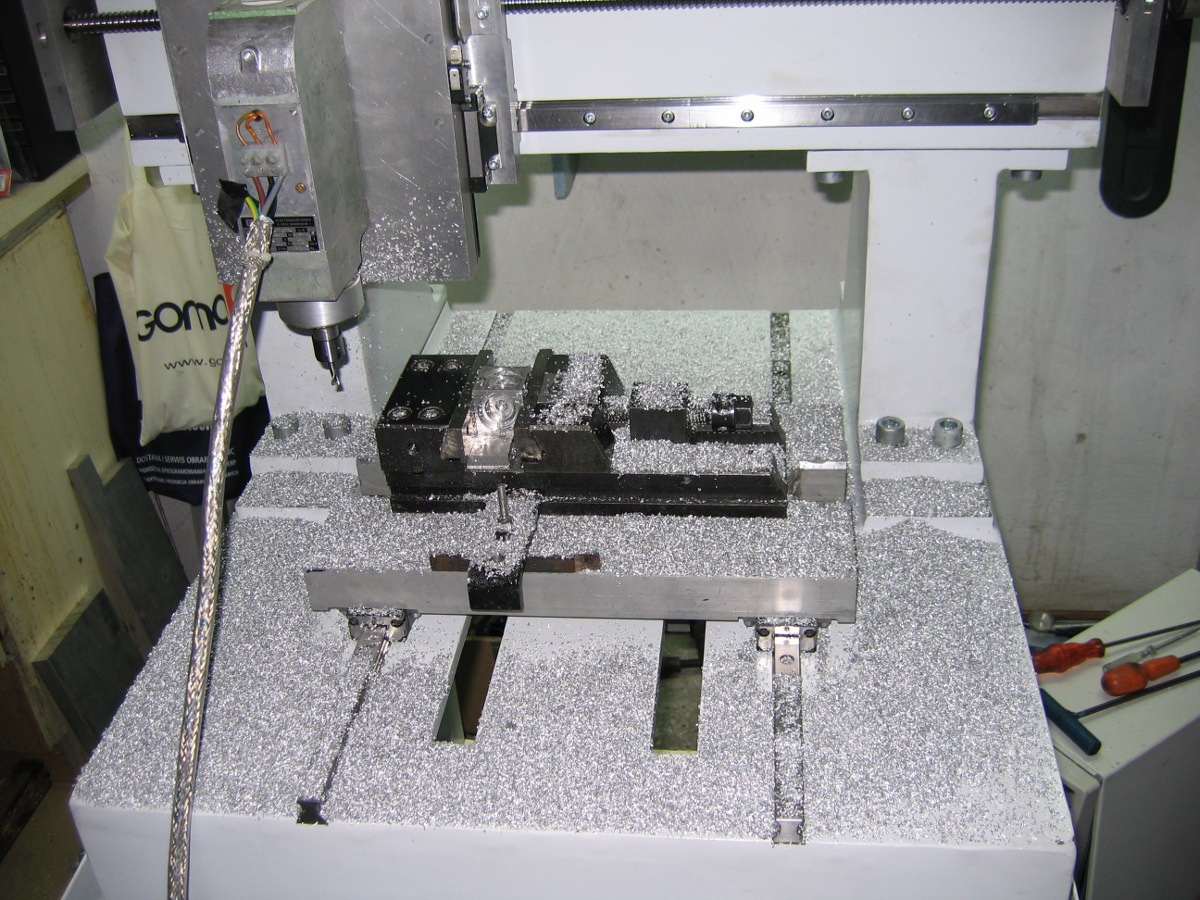

Ostatnia juz porcja zdjec z budowy maszyny. Tym razem kilka szczegolow z przebiegu niektorych etapow prac. Obiecuje, ze nastepne zdjecia beda juz z pracy maszyny, jednak na te trzeba bedzie prawdopdobnie poczekac nieco.

Blachy na korpus, ukosowanie, spoiny.

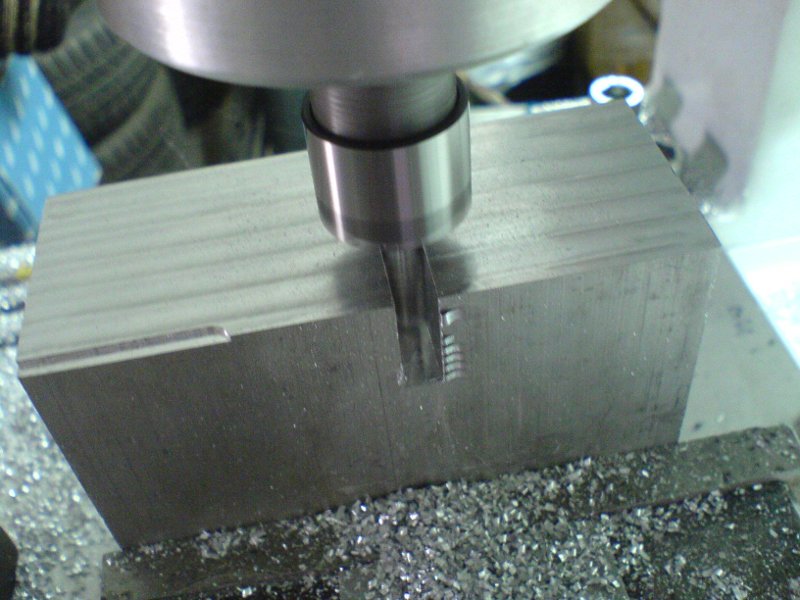

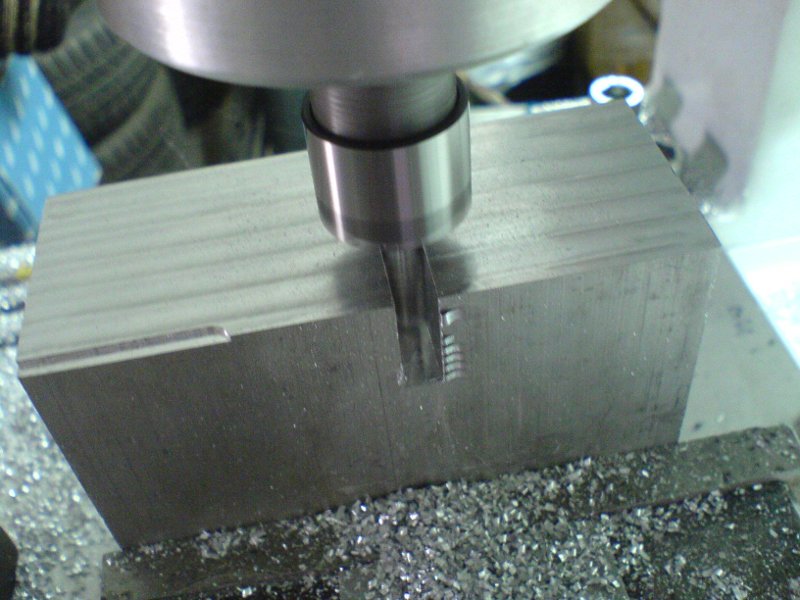

Pierwsza obrobka-szlifowanie nog bramy. Dwa detale byly przefrezowane, a nastepnie przeszlifowane w parze, aby mozliwie dokladnie uzyskac jednakowa wysokosc i plaskosc powierzchni stykowych.

Przed malowaniem troche trzeba bylo zamaskowac spoiny.

Wykonanie podstawy stolika, wiercenie i gwintowanie otworow. Najpierw wykonalem otwory i poglebienia pod lby srub w samym stoliku, od nich natrasowalem slady na podstawie.

Wozki we wszystkich osiach sa bazowane z jednej strony do krawedzi obrobionej, a na drugiej prowadnicy sa plywajace. Natomiast prowadnice wszystkie sa bazowane do krawedzi.

Jeden z pierwszych detali wykonanych na Nutoolu 550. W uchwycie czteroszczekowym oczywiscie.

Nutool 550 w akcji (posuw automatycnzy).

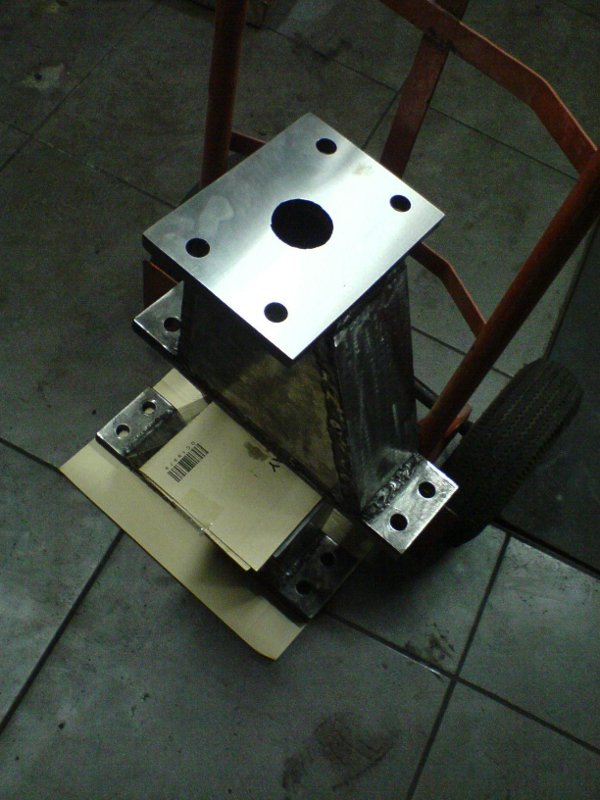

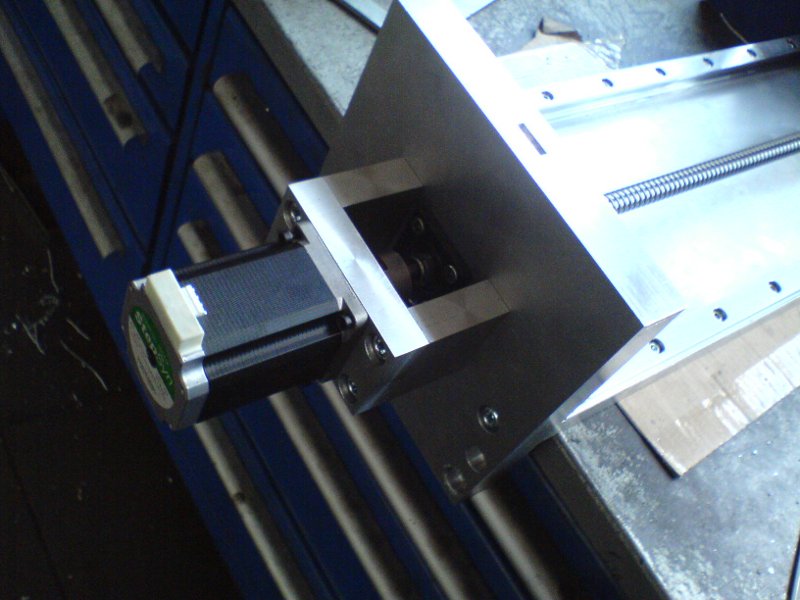

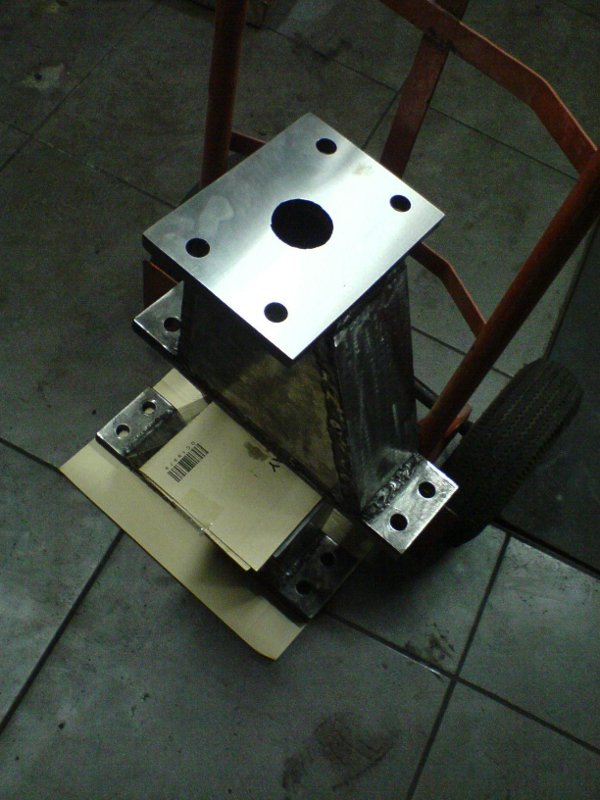

Podpora silnika osi Z.

I ostatnie 2 zdjecia.

[ Dodano: 2009-07-11, 23:02 ]

Maszyna jest juz po pierwszych probach frezowania. Pod tymi linkami mozna zobaczyc krotkie filmy z pracy.

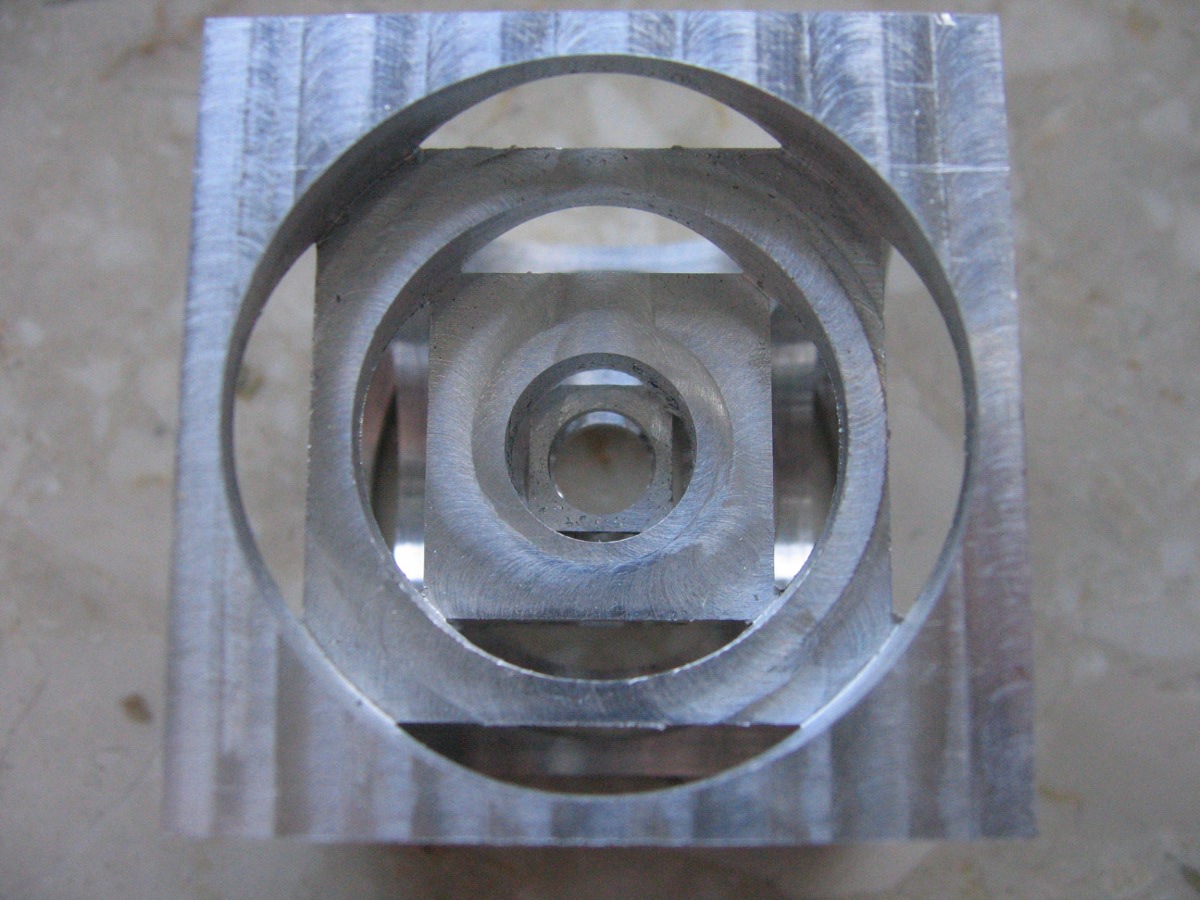

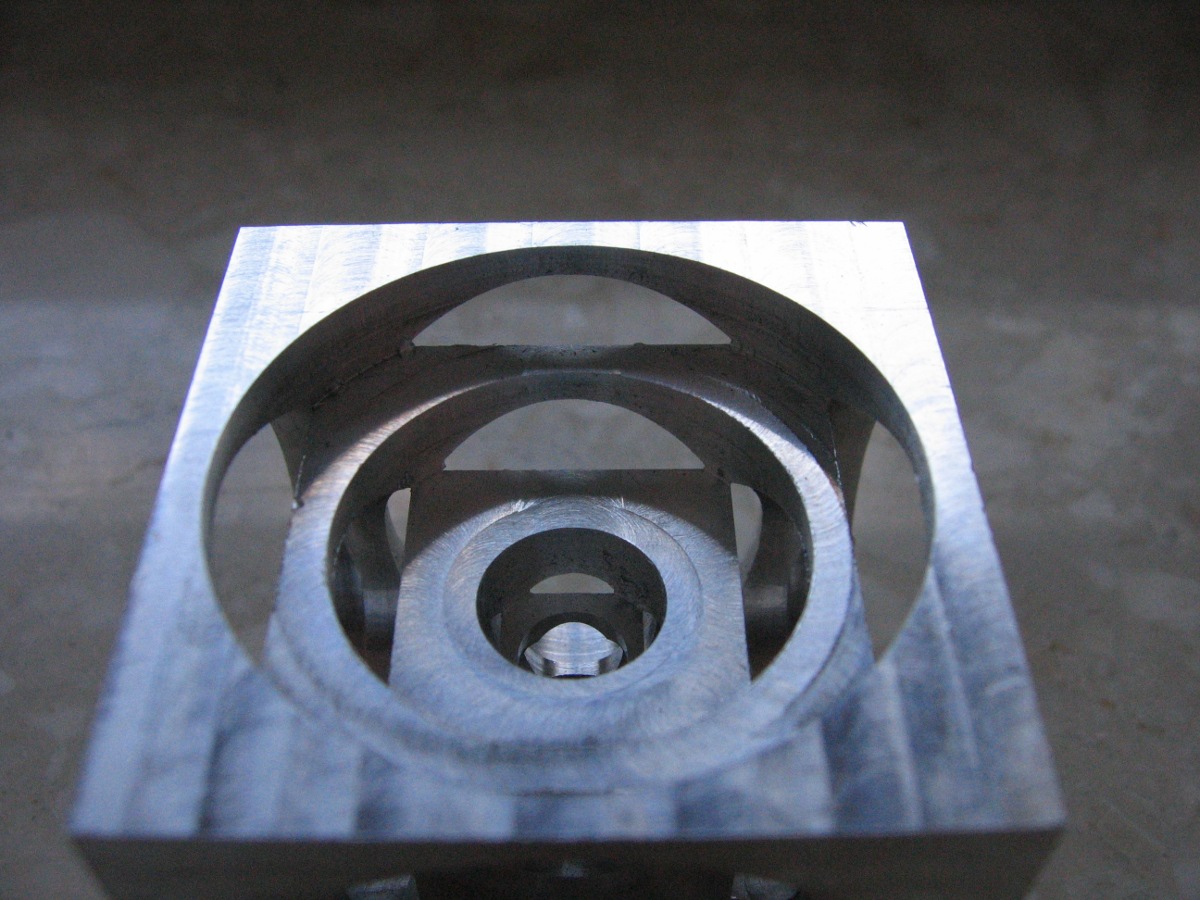

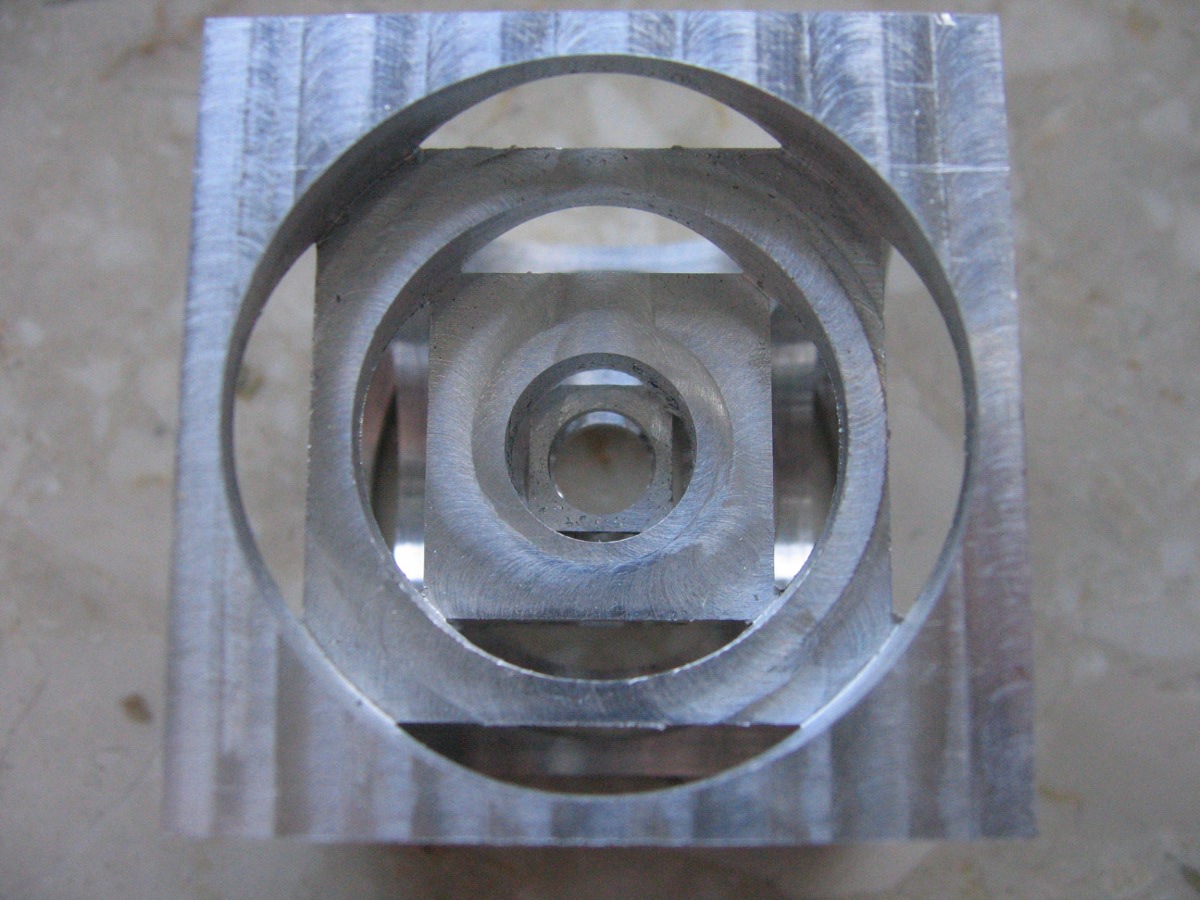

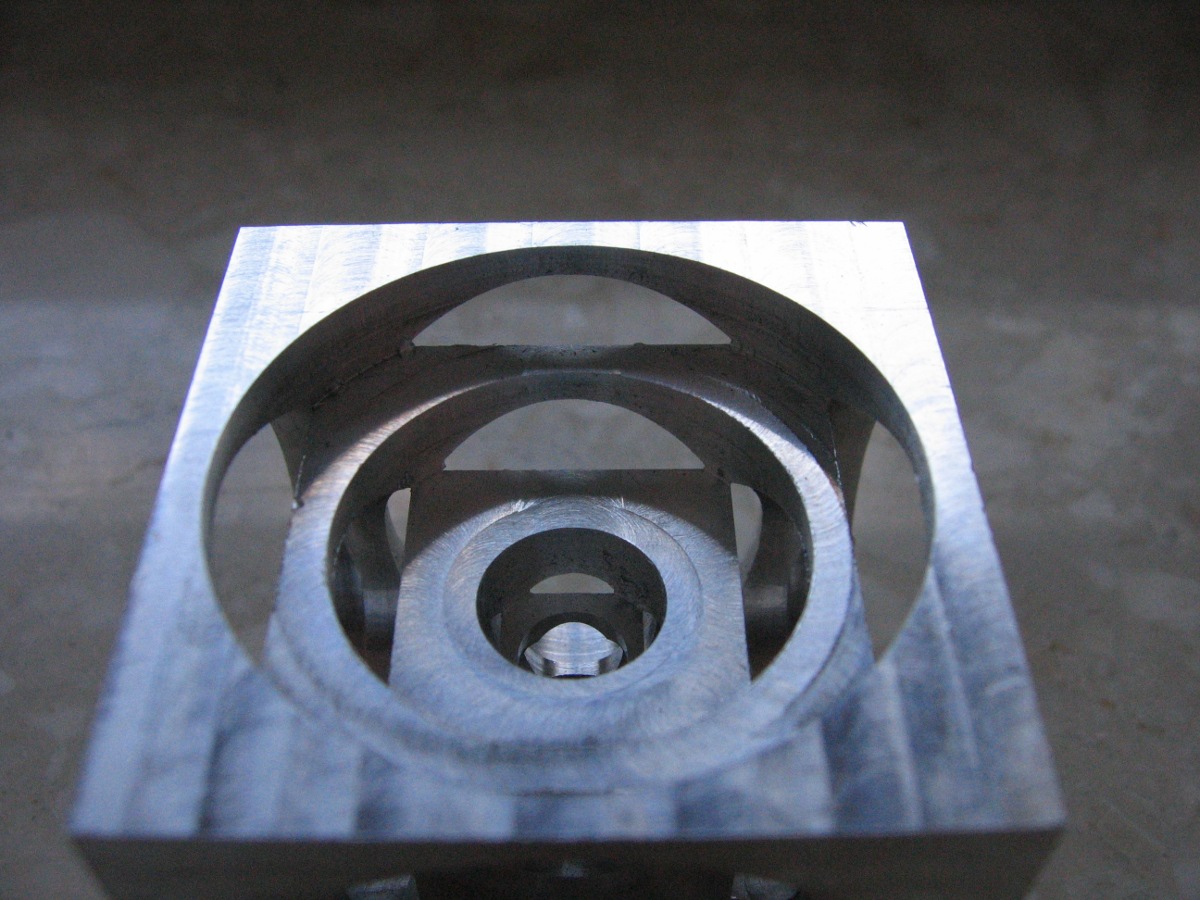

Efektem jest ta oto kostka o wymiarach 38x38x38:

Z zamontowanym wrzecionem:

Koncowka przerobionego perske:

Frezowalem frezem fi6 HSS-Co Garant z zaglebieniem 1mm przy obrotach 11400 obr/min. Na razie nie rozkrecam tego wrzeciona do wyzszych obortow, zeby lozyska sie ulozyly, ale po frezowaniu tej kostki juz zdecydowanie mniej sie grzeja. Takze nastepne prace z nieco wyzszymi obrotami i posuwami bede wykonywal.

Elektryka wciaz jest prowizorycznie polaczona, czeka mnie jeszcze podlaczenie krancowek i troche drobiazgow do zrobienia. Najwazniejsze jednak, ze dziala i z efektow na razie jestem zadowolony

[ Dodano: 2009-07-12, 12:13 ]

Kilka kolejnych zdjec.

Demontaz wrzeciona do wywazania walu. Szczegoly nakretki sciskajacej pierscienie zewnetrzne lozysk skosnych, widoczny kanalek do ktorego wchodzi analogiczny kanalek nakretki do regulacji luzu. Razem tworzy to szczeline, przez ktora nie powinnien do lozysk dostawac sie pyl, czy chlodziwo, wiory:

Dolna czesc korpusu wrzeciona po przerobieniu pod lozyska skosne:

Szlifowanie powierzchni bazowej na korpusie wrzeciona:

Montaz wrzeciona po wywazaniu walu:

Wywazanie walu dalo wyrazne efekty, wibracje samego wrzeciona sa niemal niewyczuwalne.

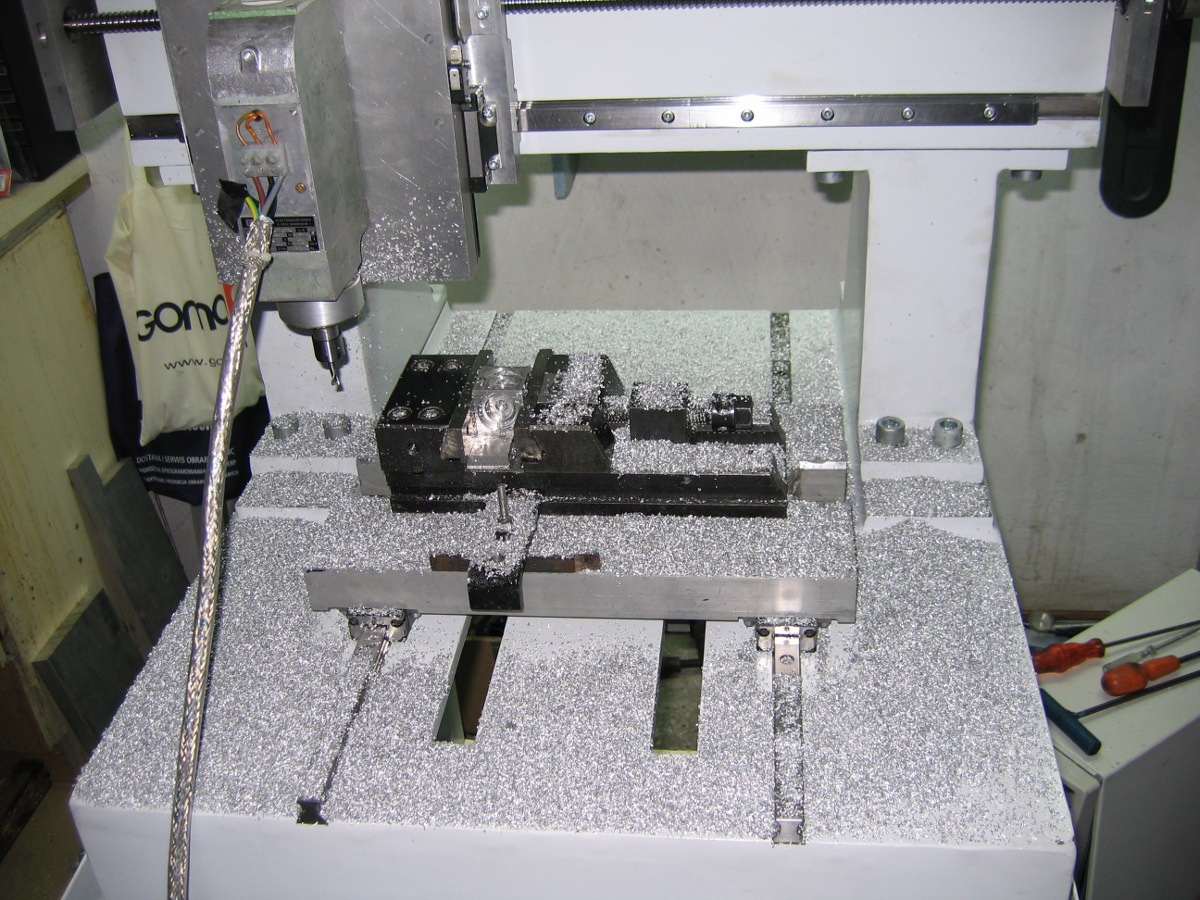

Maszyna w czasie pracy:

dzieki za cenna uwage, nie przyszloby mi pewnie na mysl, ze pasek moze byc problemem, w razie luzow w tej osi. Ten pasek kupilem na akcesoria.cnc, wczesniej mialem inny kupiony (na www.cnc-plus.de ), wydaje mi sie, ze solidniejszy, jednak za krotki dobralem.

Ostatnia juz porcja zdjec z budowy maszyny. Tym razem kilka szczegolow z przebiegu niektorych etapow prac. Obiecuje, ze nastepne zdjecia beda juz z pracy maszyny, jednak na te trzeba bedzie prawdopdobnie poczekac nieco.

Blachy na korpus, ukosowanie, spoiny.

Pierwsza obrobka-szlifowanie nog bramy. Dwa detale byly przefrezowane, a nastepnie przeszlifowane w parze, aby mozliwie dokladnie uzyskac jednakowa wysokosc i plaskosc powierzchni stykowych.

Przed malowaniem troche trzeba bylo zamaskowac spoiny.

Wykonanie podstawy stolika, wiercenie i gwintowanie otworow. Najpierw wykonalem otwory i poglebienia pod lby srub w samym stoliku, od nich natrasowalem slady na podstawie.

Wozki we wszystkich osiach sa bazowane z jednej strony do krawedzi obrobionej, a na drugiej prowadnicy sa plywajace. Natomiast prowadnice wszystkie sa bazowane do krawedzi.

Jeden z pierwszych detali wykonanych na Nutoolu 550. W uchwycie czteroszczekowym oczywiscie.

Nutool 550 w akcji (posuw automatycnzy).

Podpora silnika osi Z.

I ostatnie 2 zdjecia.

[ Dodano: 2009-07-11, 23:02 ]

Maszyna jest juz po pierwszych probach frezowania. Pod tymi linkami mozna zobaczyc krotkie filmy z pracy.

Efektem jest ta oto kostka o wymiarach 38x38x38:

Z zamontowanym wrzecionem:

Koncowka przerobionego perske:

Frezowalem frezem fi6 HSS-Co Garant z zaglebieniem 1mm przy obrotach 11400 obr/min. Na razie nie rozkrecam tego wrzeciona do wyzszych obortow, zeby lozyska sie ulozyly, ale po frezowaniu tej kostki juz zdecydowanie mniej sie grzeja. Takze nastepne prace z nieco wyzszymi obrotami i posuwami bede wykonywal.

Elektryka wciaz jest prowizorycznie polaczona, czeka mnie jeszcze podlaczenie krancowek i troche drobiazgow do zrobienia. Najwazniejsze jednak, ze dziala i z efektow na razie jestem zadowolony

[ Dodano: 2009-07-12, 12:13 ]

Kilka kolejnych zdjec.

Demontaz wrzeciona do wywazania walu. Szczegoly nakretki sciskajacej pierscienie zewnetrzne lozysk skosnych, widoczny kanalek do ktorego wchodzi analogiczny kanalek nakretki do regulacji luzu. Razem tworzy to szczeline, przez ktora nie powinnien do lozysk dostawac sie pyl, czy chlodziwo, wiory:

Dolna czesc korpusu wrzeciona po przerobieniu pod lozyska skosne:

Szlifowanie powierzchni bazowej na korpusie wrzeciona:

Montaz wrzeciona po wywazaniu walu:

Wywazanie walu dalo wyrazne efekty, wibracje samego wrzeciona sa niemal niewyczuwalne.

Maszyna w czasie pracy:

- 23 cze 2009, 17:38

- Forum: Frezarka - konstrukcja metalowa

- Temat: Foto-relacja z budowy frezarki 400x250x200

- Odpowiedzi: 28

- Odsłony: 33335

Jeszcze kilka zdjec.

Tabliczka znamionowa przerabianego silnika i komplet tulejek er16, na jakie juz jest przerobiona koncowka wirnika.

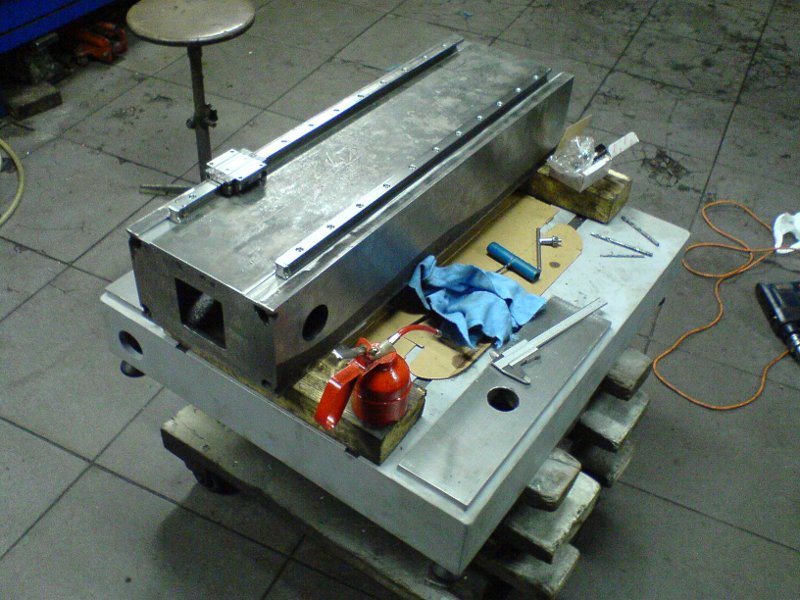

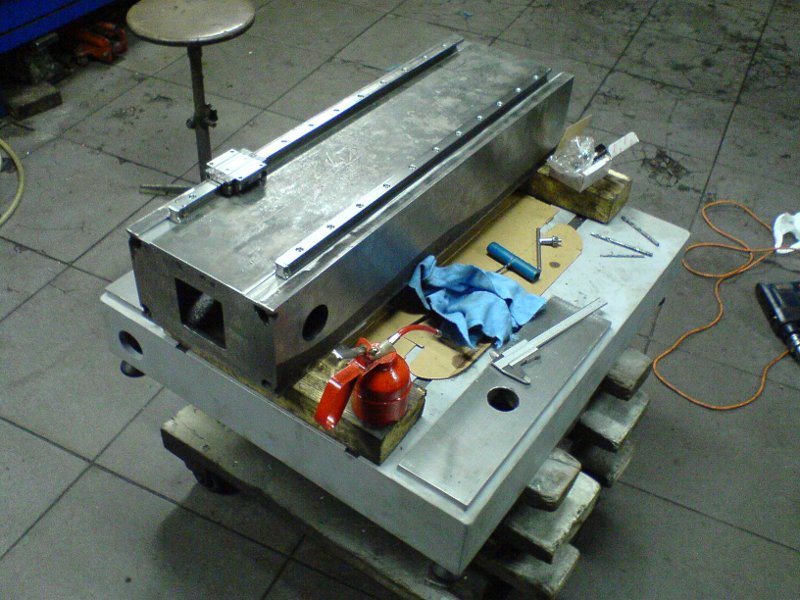

Calosciowa maszyna z podstawa w trakcie montazu.

Z imadlem maszynowym 125mm.

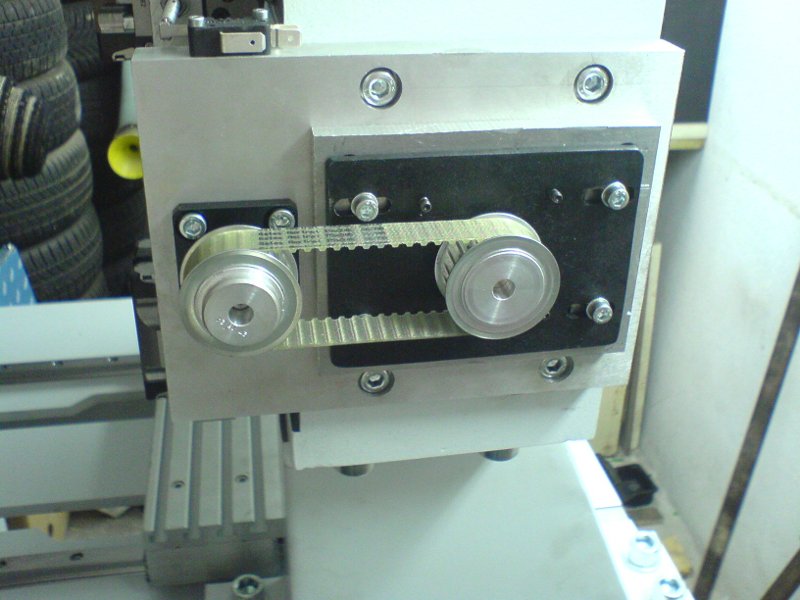

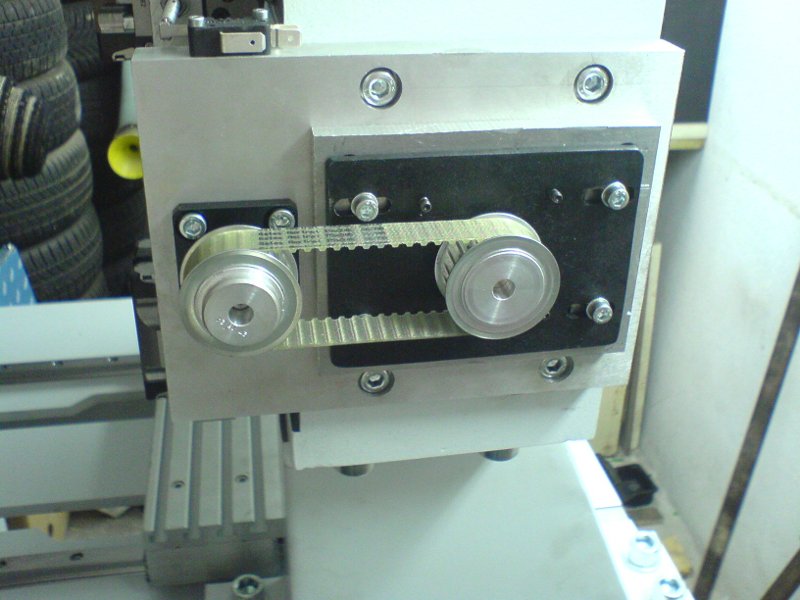

Szczegoly napedow.

Tutaj widoczne mocowanie bloku lozyskujacego srube, ktore musze poprawic (wzmocnic).

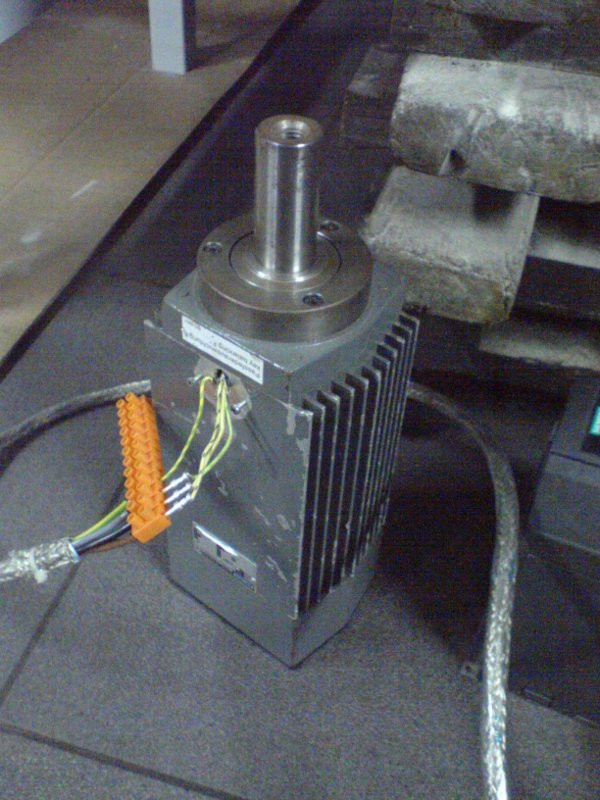

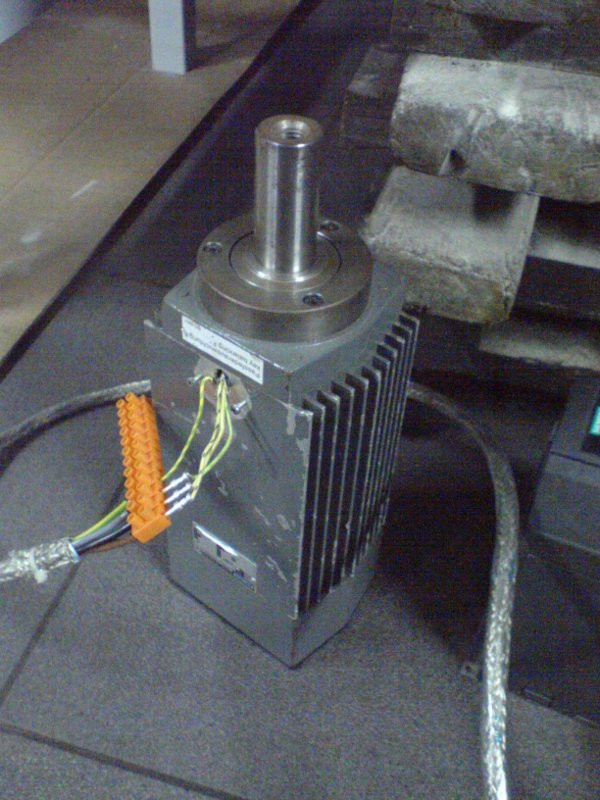

Silnik 2,2kW do przyszlej przerobki.

Jakie Waszym zdaniem obroty mozna osiagnac po przerobce tego silnika? W katalogach w internecie nie ma lozysk

skosnych wysokoobrotowych, nie wiem jakie sa graniczne wartosci predkosci obrotowych dla takich. 18tys obrotow jest

realne w tym silniku?

Jeszcze dodam, ze do zrobienia pozostalo mi rozsadne polaczenie elektryki (podlaczenie krancowek, dokonczenie

skryznki ze sterowaniem), zamontowanie lancucha do przewodow (ktory okazuje sie ma za duzy promien giecia) i

kolkowanie korpusu. To ostatnie jednak zrobie na sam juz koniec, po probach frezowania itd.

Niestety, nie wszystko udaje sie przewidziec projektujac i umknela mi jedna wazna sprawa. Mianowicie pomieszczenie w ktorym bedzie maszyna stala jest za niskie, zeby swobodnie zdjac plyte pod wrzeciono z maszyny. Brakuje jakies 4-5cm... Trzeba bedzie skrocic nogi podstawy.

Trzeba bedzie skrocic nogi podstawy.

Tabliczka znamionowa przerabianego silnika i komplet tulejek er16, na jakie juz jest przerobiona koncowka wirnika.

Calosciowa maszyna z podstawa w trakcie montazu.

Z imadlem maszynowym 125mm.

Szczegoly napedow.

Tutaj widoczne mocowanie bloku lozyskujacego srube, ktore musze poprawic (wzmocnic).

Silnik 2,2kW do przyszlej przerobki.

Jakie Waszym zdaniem obroty mozna osiagnac po przerobce tego silnika? W katalogach w internecie nie ma lozysk

skosnych wysokoobrotowych, nie wiem jakie sa graniczne wartosci predkosci obrotowych dla takich. 18tys obrotow jest

realne w tym silniku?

Jeszcze dodam, ze do zrobienia pozostalo mi rozsadne polaczenie elektryki (podlaczenie krancowek, dokonczenie

skryznki ze sterowaniem), zamontowanie lancucha do przewodow (ktory okazuje sie ma za duzy promien giecia) i

kolkowanie korpusu. To ostatnie jednak zrobie na sam juz koniec, po probach frezowania itd.

Niestety, nie wszystko udaje sie przewidziec projektujac i umknela mi jedna wazna sprawa. Mianowicie pomieszczenie w ktorym bedzie maszyna stala jest za niskie, zeby swobodnie zdjac plyte pod wrzeciono z maszyny. Brakuje jakies 4-5cm...

- 23 cze 2009, 14:02

- Forum: Frezarka - konstrukcja metalowa

- Temat: Foto-relacja z budowy frezarki 400x250x200

- Odpowiedzi: 28

- Odsłony: 33335

do gmaro:

pole obrobki niestety jest skromne, 300x600, jak w Twojej ostatniej konstrukcji jest chyba optymalne dla "domowych" maszyn. No ale niestety, za duzo elementow juz bylo temu

podporzadkowanych, zeby ten parametr zmienic. Nastepna z pewnoscia bedzie wieszka

do argus, paulg:

z tym bledem bede jeszcze walczyl, ale wszystko wskazuje na blad plaskosci lub niedokladnosci stolika. Stolik jest z dwoch stron frezowany, dlatego watpie, zeby mial az taki

blad, ale musze to jeszcze sprawdzic. pod koniec tygodnia bede mial czas wolny, wiec zajme sie tym.

pole obrobki niestety jest skromne, 300x600, jak w Twojej ostatniej konstrukcji jest chyba optymalne dla "domowych" maszyn. No ale niestety, za duzo elementow juz bylo temu

podporzadkowanych, zeby ten parametr zmienic. Nastepna z pewnoscia bedzie wieszka

do argus, paulg:

z tym bledem bede jeszcze walczyl, ale wszystko wskazuje na blad plaskosci lub niedokladnosci stolika. Stolik jest z dwoch stron frezowany, dlatego watpie, zeby mial az taki

blad, ale musze to jeszcze sprawdzic. pod koniec tygodnia bede mial czas wolny, wiec zajme sie tym.

- 22 cze 2009, 21:54

- Forum: Frezarka - konstrukcja metalowa

- Temat: Foto-relacja z budowy frezarki 400x250x200

- Odpowiedzi: 28

- Odsłony: 33335

Foto-relacja z budowy frezarki 400x250x200

Witam wszystkich

w tym watku zaprezntuje relacje z budowy mojej frezarki. Temat ciagnal sie od paru lat, rozpedu nabral ponad rok

temu i wreszcie zostal doprowadzony niemal do konca.

Na poczatek krotka charakterystyka projektu:

Pole obrobki: 400x250 (stolik) x200 (w osi Z),

Korpus: stalowy, spawany z blach 12 i 20mm,

Napedy: silniki krokowe 3Nm Sanyo Denki,

Sterowanie: 3x M542,

Wrzeciono: na poczatek 0,6kW, pozniej moze 2,2kW,

Obrabiany material: glownie Al, ale takze St,

Masa korpusu: 195kg,

Masa calej maszyny, z podstawa, na ktorej stoi: ok 260-270kg,

Czas budowy: ok 1 rok,

Koszt: duzo za duzo, niz planowano

Wszystko zaczelo sie od zakupu malego stolika T-rowkowego na allegro w 2006 roku.

Podejrzewam, ze jest to wyrob Isela, nie mam jednak pewnosci. Z wykorzystaniem tego stolika miala wtedy powstac mala

frezarka, bardziej ploter, oparta o korpus z plaskownikow aluminiowych. Zamowiony juz mialem material, jednak pare

miesiecy nie moglem sie doczekac na dostawe, w koncu zrezygnowalem i temat budowy maszyny na jakis czas ucichl.

W 2008 temat odzyl i wtedy zpadla decyzja (glownie z powodu innych mozliwosci finansowych) o wykonaniu korpusu

stalowego, spawanego. Mialo mniej wiecej wygladac to tak, jak na screenie ponizej.

Powstal juz sam korpus, spawany z profili 80x80x4 i 80x160x4.

Zalozylem watek na forum, koledzy forumowicze uswiadomili mnie, ze korpus z tych profili sztywny nie bedzie, a

przynajmniej nie tak sztywny, jak sobie zakladalem. Z powodu okresowo ograniczonych mozliwosci finansowych, temat

znowu na jakis czas ucichl (mialem juz zakupione silniki, prowadnice z wozkami, silnik perske 0,6kW na wrzeciono i

sporo drobiazgow).

Pod koniec 2008 ponownie rozpoczalem prace nad ta frezarka. Zapadla decyzja, ze korpus powstanie zupelnie od nowa,

dostosowujac sie do posiadanych juz podzespolow. Glownie chodzilo o wykorzystanie prowadnic kupionych pod katem

poprzedniego korpusu.

Oczywiscie najlatwiej zrobic korpus z profili grubosciennych, jednak ich ceny sa dosc wysokie. Tak powstala

koncpecja korpusu spawanego z blach. Bylo to dostosowane do mozliwosci, jakimi wtedy dysponowalem, dostepem do

wypalarki plazmowej.

Prace rozpoczete, najpierw ukosowanie blach, potem spawanie.

Belka bramy po spawaniu.

Caly korpus po spawaniu, gotowy do wyzarzania.

Elementy korpusu po wyzarzaniu i piaskowaniu.

Po pomalowaniu podkladem, pierwsze wiercenia, gwintowania itd.

Wiercenie otworow pod sruby M16 do zlaczenia elementow korpusu.

Korpus po skreceniu.

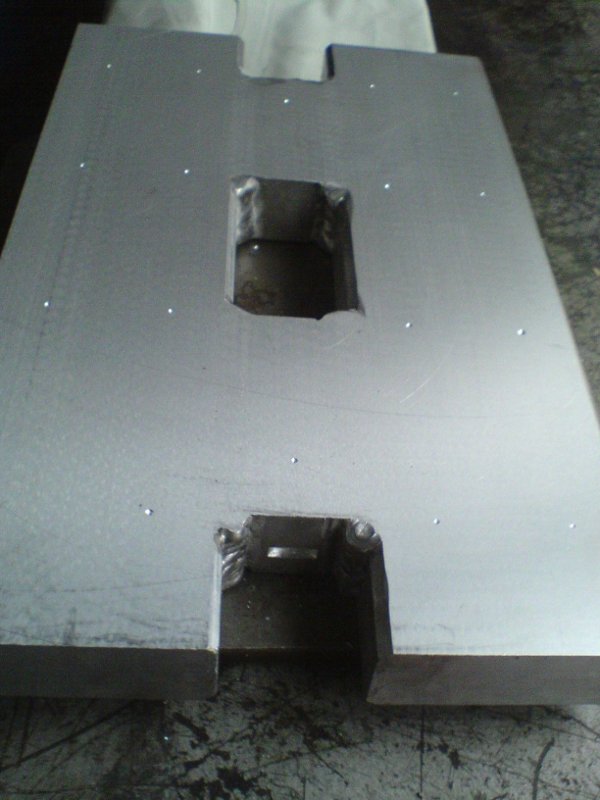

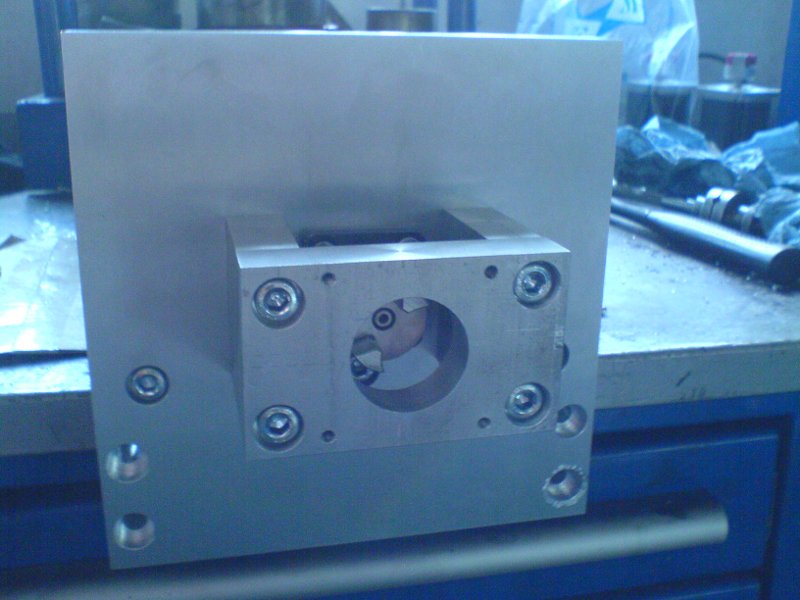

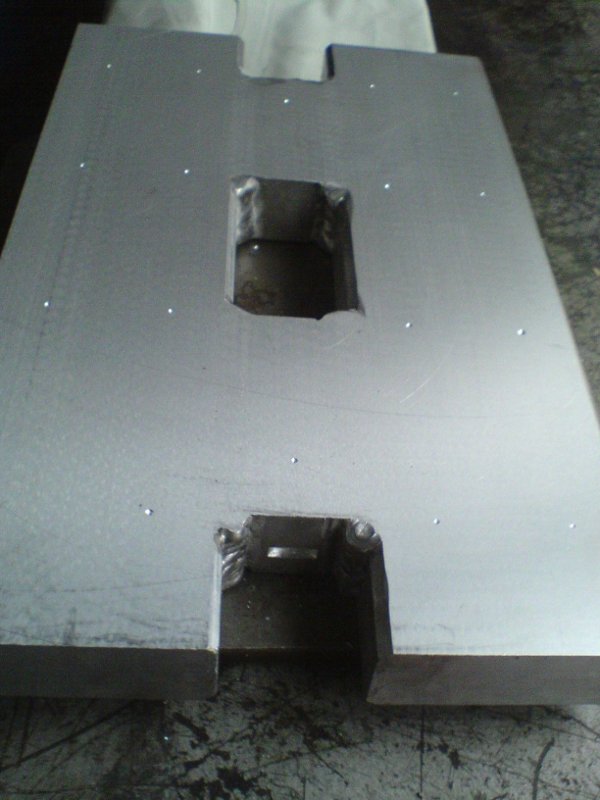

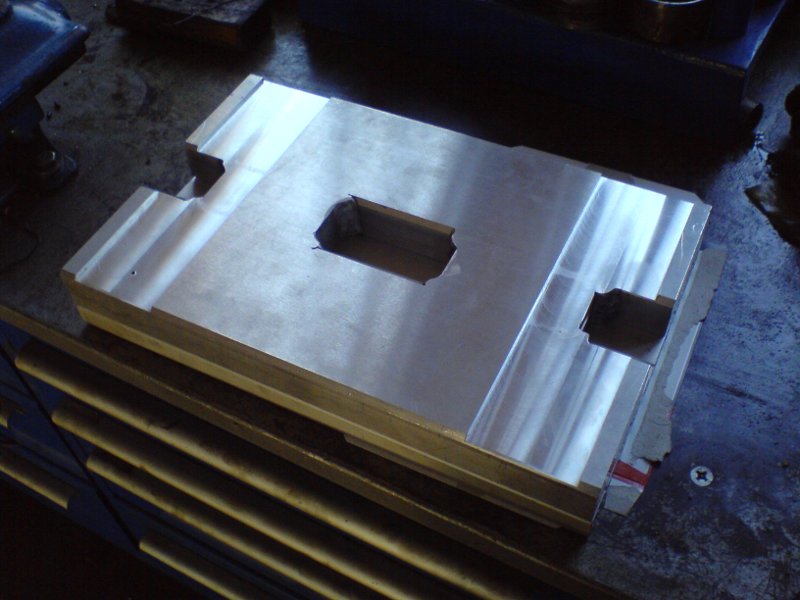

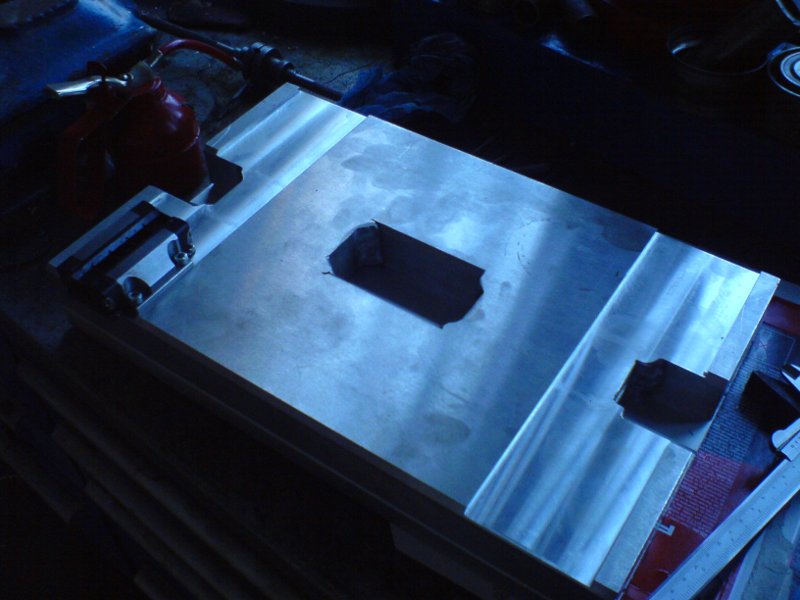

Plyta, do ktorej bedzie mocowane wrzeciono.

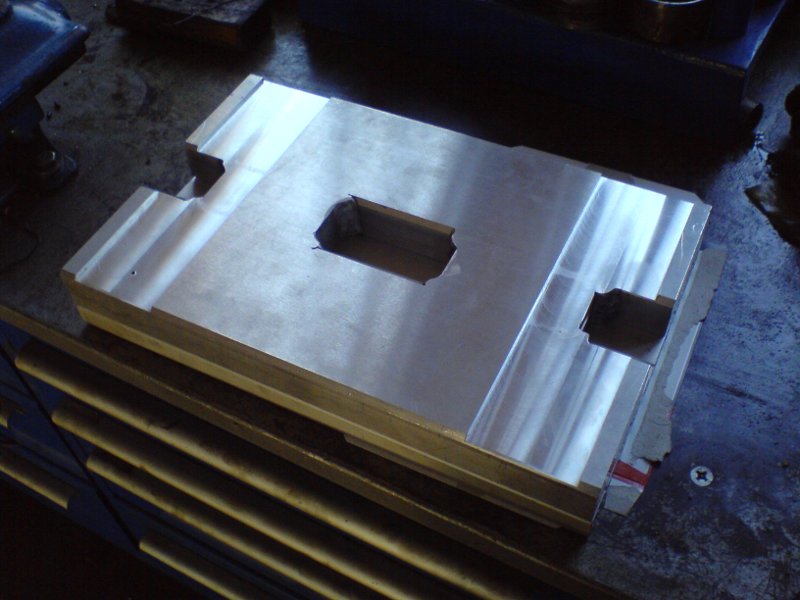

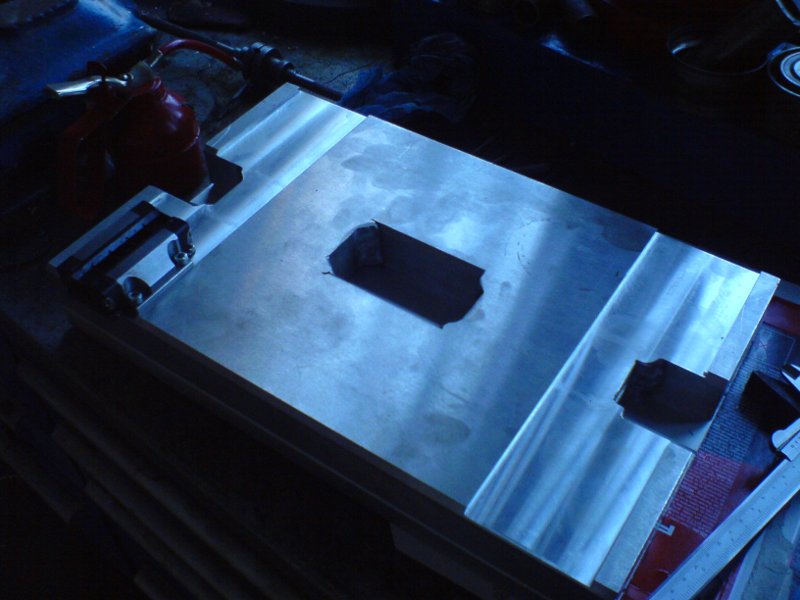

Plyta, do ktorej mocowany bedzie blok lozyskujacy srube osi X i silnik tej osi.

W miedzyczasie powstawaly inne detale, np obudowa nakretki osi Y.

Stolik pod maszyne powstal z profili stalowcyh, na gorze ma rynne, do ktorej w przyszlosci planowany jest sciek

chlodziwa z korpusu i scianek oslonowych.

Pierwsze przymiarki stolika do kopusu.

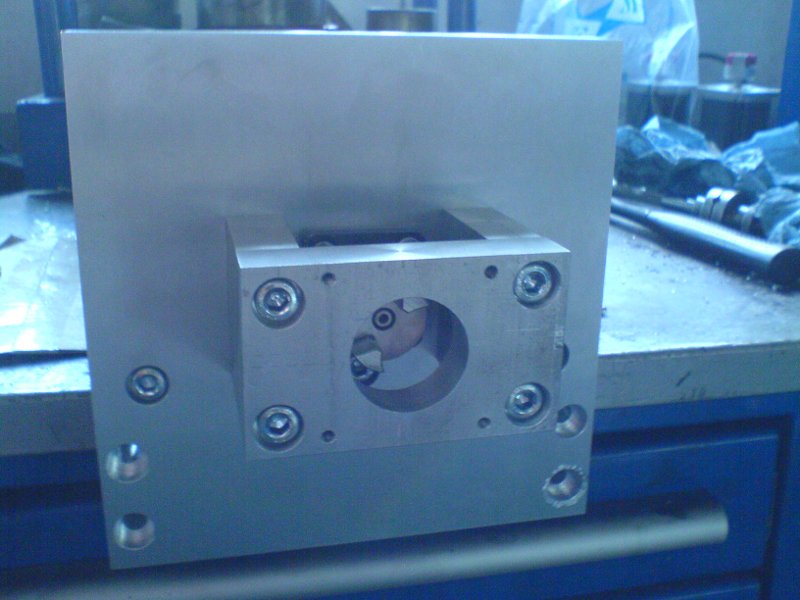

Plyta krzyzujaca osie X i Z.

Po zamotnowaniu na korpusie...

...i dodaniu plyty, do ktorej przymocowane bedzie wrzeciono.

Sruba osi X.

Pomiary odchylek w poszczegolnych osiach.

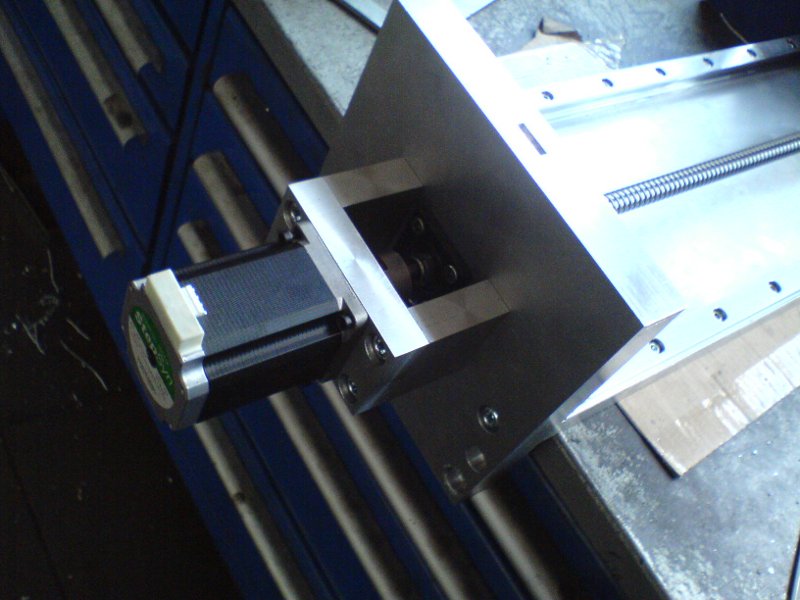

Mocowanie silnika osi Z.

Sruba osi Y.

Szczegoly silnika osi X.

Calosc przed demontazem do malowania.

Maszyna w czesciach.

I elementy korpusu po malowaniu na gotowo.

Montaz na gotowo w miejscu, gdzie maszyna bedzie stala.

Testy i proby...

Sterowanie (w tle OUS1, na ktorym wykonalem kilka elementow do tej frezarki).

I przyszle elektrowrzeciono do tej frezarki.

Do wykonania pozostalo:

- zebra wzmacniajace plyte, do ktorej mocowane bedzie wrzeciono,

- dokonczenie przerobki silnika perske na elektrowrzeciono (szlifowanie stozka, wywazanie walu),

- osloniecie szczelin w korpusie, przez ktore jest mocowana nakretka osi Y do stolu,

- pare innych drobiazgow.

Do modernizacji sa:

- krancowki (obrot ich o kat 90st.),

- mocowanie bloku lozyskujacego srube Y (za malo sztywne mocowanie).

Jak tylko zrobie pierwsze proby frezowania, umieszcze filmiki i lepsze zdjecia. Ogolnie maszyna sprawia wrazenie

solidnej. Odchylki mierzone czujnikiem w poszczegolnych osiach nie powinny przekraczac +/-0,03, na razie do poprawy

pradopobnie jest podstawa pod stolikiem. Mimo, ze byla szlifowana, nie ma plaskosci i jeden naroznik stolika jest o

0,14 wyzej od przeciwleglego. Ale to musze jeszcze sprawdzic (mozliwe, ze sam stolik nie trzyma wymiaru grubosci).

Na razie za elektrowrzeciono posluzy przerobiony silnik perske 0,6kW. Prawdopodobnie w przyszlosci przerobie silnik,

ktory jakis czas temu kupilem na ebayu, rowniez perske, 2,2kW na automatyczna zmiane narzedzia.

w tym watku zaprezntuje relacje z budowy mojej frezarki. Temat ciagnal sie od paru lat, rozpedu nabral ponad rok

temu i wreszcie zostal doprowadzony niemal do konca.

Na poczatek krotka charakterystyka projektu:

Pole obrobki: 400x250 (stolik) x200 (w osi Z),

Korpus: stalowy, spawany z blach 12 i 20mm,

Napedy: silniki krokowe 3Nm Sanyo Denki,

Sterowanie: 3x M542,

Wrzeciono: na poczatek 0,6kW, pozniej moze 2,2kW,

Obrabiany material: glownie Al, ale takze St,

Masa korpusu: 195kg,

Masa calej maszyny, z podstawa, na ktorej stoi: ok 260-270kg,

Czas budowy: ok 1 rok,

Koszt: duzo za duzo, niz planowano

Wszystko zaczelo sie od zakupu malego stolika T-rowkowego na allegro w 2006 roku.

Podejrzewam, ze jest to wyrob Isela, nie mam jednak pewnosci. Z wykorzystaniem tego stolika miala wtedy powstac mala

frezarka, bardziej ploter, oparta o korpus z plaskownikow aluminiowych. Zamowiony juz mialem material, jednak pare

miesiecy nie moglem sie doczekac na dostawe, w koncu zrezygnowalem i temat budowy maszyny na jakis czas ucichl.

W 2008 temat odzyl i wtedy zpadla decyzja (glownie z powodu innych mozliwosci finansowych) o wykonaniu korpusu

stalowego, spawanego. Mialo mniej wiecej wygladac to tak, jak na screenie ponizej.

Powstal juz sam korpus, spawany z profili 80x80x4 i 80x160x4.

Zalozylem watek na forum, koledzy forumowicze uswiadomili mnie, ze korpus z tych profili sztywny nie bedzie, a

przynajmniej nie tak sztywny, jak sobie zakladalem. Z powodu okresowo ograniczonych mozliwosci finansowych, temat

znowu na jakis czas ucichl (mialem juz zakupione silniki, prowadnice z wozkami, silnik perske 0,6kW na wrzeciono i

sporo drobiazgow).

Pod koniec 2008 ponownie rozpoczalem prace nad ta frezarka. Zapadla decyzja, ze korpus powstanie zupelnie od nowa,

dostosowujac sie do posiadanych juz podzespolow. Glownie chodzilo o wykorzystanie prowadnic kupionych pod katem

poprzedniego korpusu.

Oczywiscie najlatwiej zrobic korpus z profili grubosciennych, jednak ich ceny sa dosc wysokie. Tak powstala

koncpecja korpusu spawanego z blach. Bylo to dostosowane do mozliwosci, jakimi wtedy dysponowalem, dostepem do

wypalarki plazmowej.

Prace rozpoczete, najpierw ukosowanie blach, potem spawanie.

Belka bramy po spawaniu.

Caly korpus po spawaniu, gotowy do wyzarzania.

Elementy korpusu po wyzarzaniu i piaskowaniu.

Po pomalowaniu podkladem, pierwsze wiercenia, gwintowania itd.

Wiercenie otworow pod sruby M16 do zlaczenia elementow korpusu.

Korpus po skreceniu.

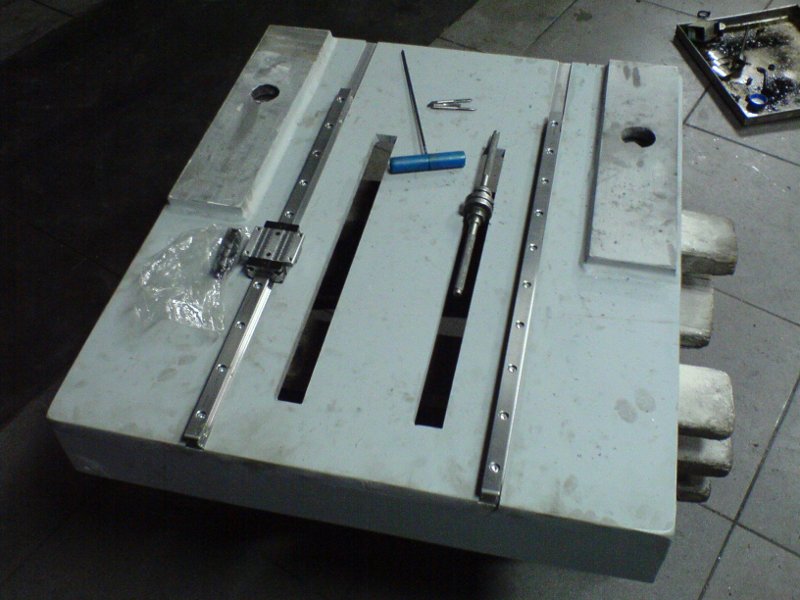

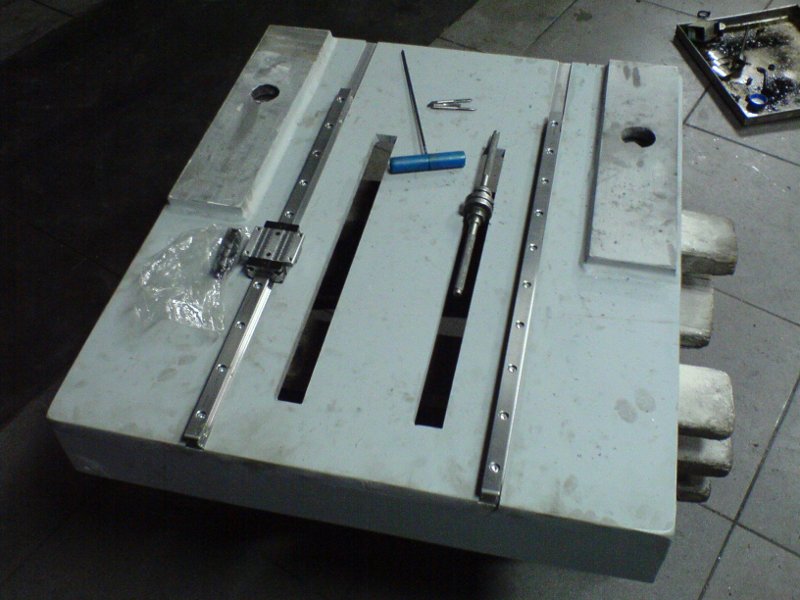

Plyta, do ktorej bedzie mocowane wrzeciono.

Plyta, do ktorej mocowany bedzie blok lozyskujacy srube osi X i silnik tej osi.

W miedzyczasie powstawaly inne detale, np obudowa nakretki osi Y.

Stolik pod maszyne powstal z profili stalowcyh, na gorze ma rynne, do ktorej w przyszlosci planowany jest sciek

chlodziwa z korpusu i scianek oslonowych.

Pierwsze przymiarki stolika do kopusu.

Plyta krzyzujaca osie X i Z.

Po zamotnowaniu na korpusie...

...i dodaniu plyty, do ktorej przymocowane bedzie wrzeciono.

Sruba osi X.

Pomiary odchylek w poszczegolnych osiach.

Mocowanie silnika osi Z.

Sruba osi Y.

Szczegoly silnika osi X.

Calosc przed demontazem do malowania.

Maszyna w czesciach.

I elementy korpusu po malowaniu na gotowo.

Montaz na gotowo w miejscu, gdzie maszyna bedzie stala.

Testy i proby...

Sterowanie (w tle OUS1, na ktorym wykonalem kilka elementow do tej frezarki).

I przyszle elektrowrzeciono do tej frezarki.

Do wykonania pozostalo:

- zebra wzmacniajace plyte, do ktorej mocowane bedzie wrzeciono,

- dokonczenie przerobki silnika perske na elektrowrzeciono (szlifowanie stozka, wywazanie walu),

- osloniecie szczelin w korpusie, przez ktore jest mocowana nakretka osi Y do stolu,

- pare innych drobiazgow.

Do modernizacji sa:

- krancowki (obrot ich o kat 90st.),

- mocowanie bloku lozyskujacego srube Y (za malo sztywne mocowanie).

Jak tylko zrobie pierwsze proby frezowania, umieszcze filmiki i lepsze zdjecia. Ogolnie maszyna sprawia wrazenie

solidnej. Odchylki mierzone czujnikiem w poszczegolnych osiach nie powinny przekraczac +/-0,03, na razie do poprawy

pradopobnie jest podstawa pod stolikiem. Mimo, ze byla szlifowana, nie ma plaskosci i jeden naroznik stolika jest o

0,14 wyzej od przeciwleglego. Ale to musze jeszcze sprawdzic (mozliwe, ze sam stolik nie trzyma wymiaru grubosci).

Na razie za elektrowrzeciono posluzy przerobiony silnik perske 0,6kW. Prawdopodobnie w przyszlosci przerobie silnik,

ktory jakis czas temu kupilem na ebayu, rowniez perske, 2,2kW na automatyczna zmiane narzedzia.