Coś chyba pokręciłeś...atlc pisze:Jasne, że istnieje.

To jest właśnie rozwiązanie które wyżej pokazał Roman.

Stosowane w skuterach, kombajnach i przed wszystkim w starszych maszynach przemysłowych.

Obecnie odchodzi się od nich na rzecz falowników lub stosuje w zestawie z falownikiem tam gdzie pokrycie przełożeń przez sam falownik lub samą przekładnię jest zbyt małe.

Jest tylko pewne ale..

Przekładnia taka jak w skuterze jest stosunkowo tania, ale sprawdź ceny dla szerokich pasków wariatorowych, potrafią rzucić na kolana.

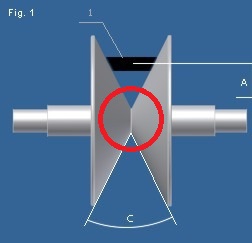

Tarcze w takiej przekładni muszą mieć określony kąt nachylenia powierzchni współpracującej z paskiem.

No i tu zaczyna się problem, bo dla uzyskania dużego zakresu przełożeń konieczne jest zastosowanie tarcz o dużej średnicy, a geometria tarczy wymusza użycie szerokiego pasa, bo niestety części tarcz najbliżej osi obrotu zetkną się ze sobą w trakcie zsuwania zanim pasek osiągnie pozycję na największej średnicy.

Problem rozwiązuje teoretycznie rozwiązanie, które masz na rysunku, który wrzuciłeś, konkretnie te koła "szprychowe".

Jednak powątpiewam w trwałość paska pracującego na takim kole.

Moim zdaniem będzie się wyjątkowo szybko ścierał z powodu pracy na takiej "szarpanej" powierzchni.

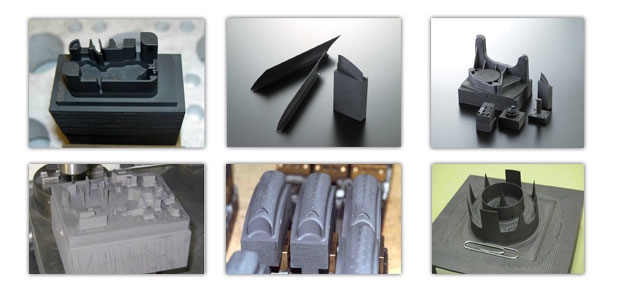

Jeżeli szukasz rozwiązania mechanicznego, bezstopniowego i o ciekawej konstrukcji, co nie znaczy, że łatwej technologicznie to polecam coś takiego:

https://www.google.pl/search?q=przekład ... &q=nuvinci

Kolega Roman zamieścił takie samo rozwiązanie, jak Ja na początku i to właśnie rozwiązanie jest bardzo nieefektywne ze względu na ten szeroki pasek, to są rozwiązania z przełomu 19 i 20 wieku i wtedy nikt nie zastanawiał się nad sprawnością. Najlepsze parowozy miały sprawność 12% te wcześniejsze 8-9% a jednak używane były ze 100 lat.

Jak widać na zamieszonym przeze mnie rysunku, to jest zwykły pasek klinowy... To jest zupełnie inne rozwiązanie w stosunku do w/w, można powiedzieć ze jest to właśnie regulowana szajba, która powinna mieć wysoką sprawność, a taki pasek kosztuje grosze...

Co do trwałości, może być wręcz odwrotnie, bo jest o 50% mniejsza powierzchnia styku... a więc mniejsze tarcie, poza tym te koła "szprychowe" będą miały lepsze chłodzenie niż zwykła szajba... To tarcze hamulcowe, są perforowane a taka szajba szprychowa sobie nie da rady ? Która przenosi tylko napęd ?