rdarek

Jestem zainteresowany Twoimi eksperymentami z PCB, ja jeszcze nie miałem okazji zabrać się za swoje, będę czekał na wyniki.

I proszę nie żartuj sobie ze mnie

kołki oczywiście, że są stożkowe i nie wpadłbym na to żeby bić w złą stronę. Mój po prostu był zdeformowany i nie chciał wyleźć.

Po "krótkiej" przerwie czas poskładać to wszystko, żeby w końcu zaczęło spełniać swoją funkcje.

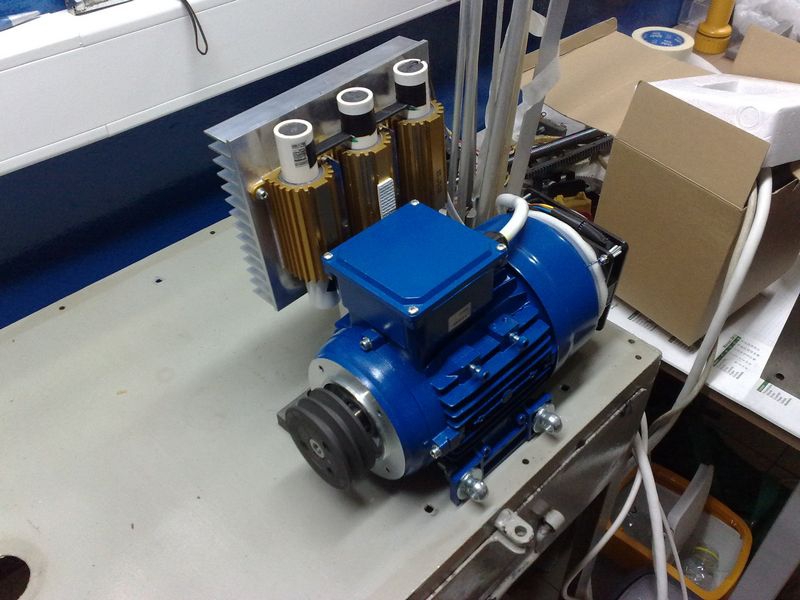

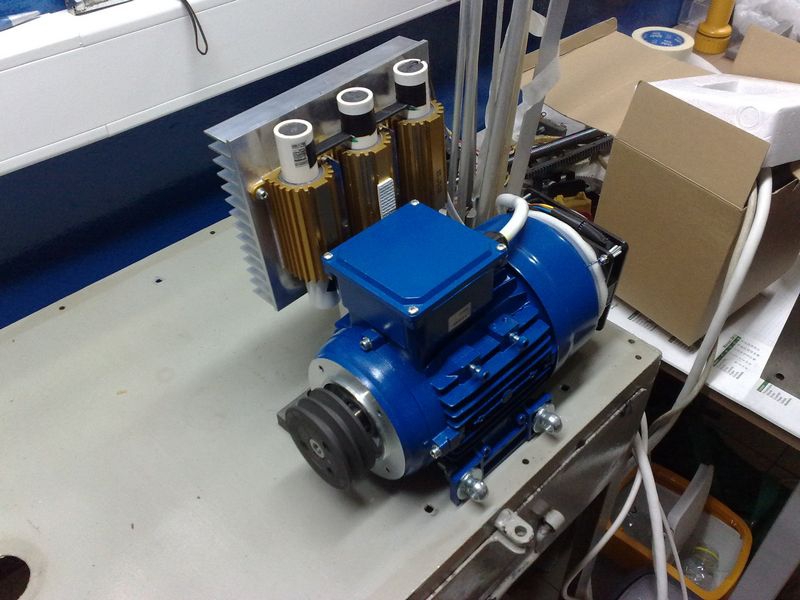

Silnik przygotowany i skonfigurowany falownik, jeszcze nie sprawdziłem funkcji hamowania rezystorem.

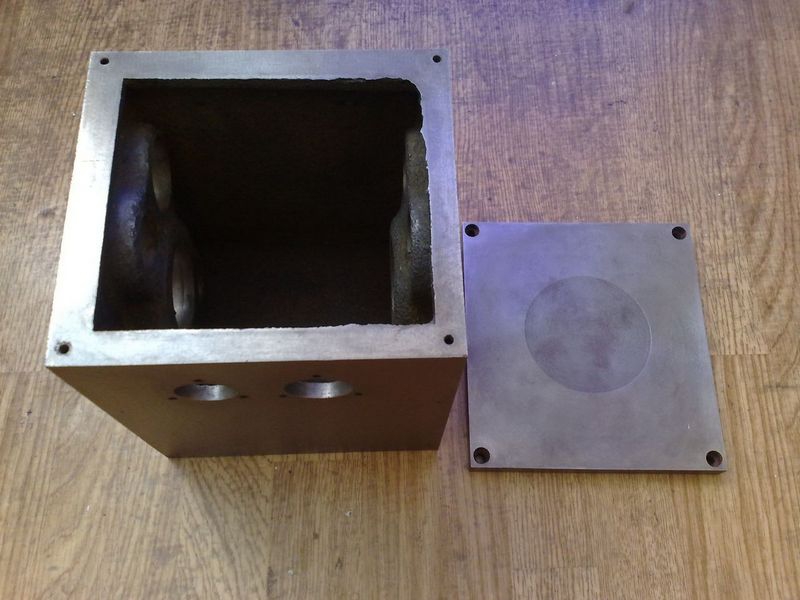

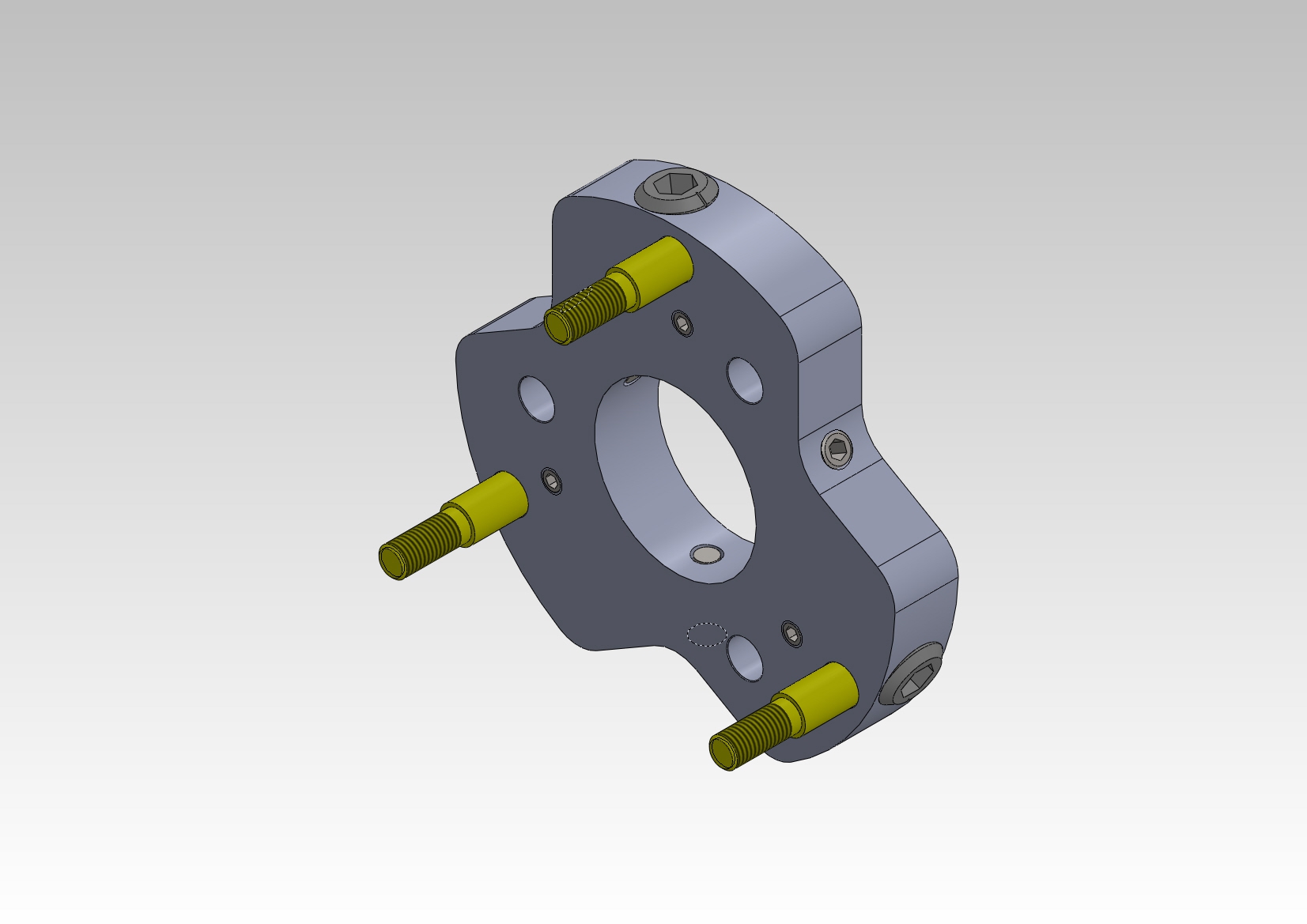

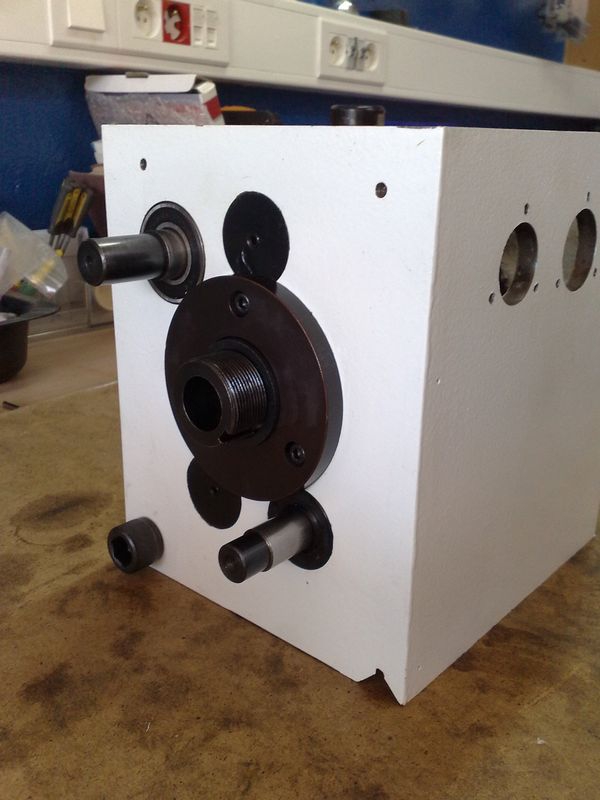

Zmieniłem mocowanie silnika tak, aby dało się go przesuwać w odpowiednim zakresie i dopasować nowe koła pasowe. Przy okazji dodałem kilka nowych otworów, które mogą się przydać w przyszłości (np liniał, przystawka do stożków, sprzęgło - nie ma ich jeszcze na tych zdjęciach)

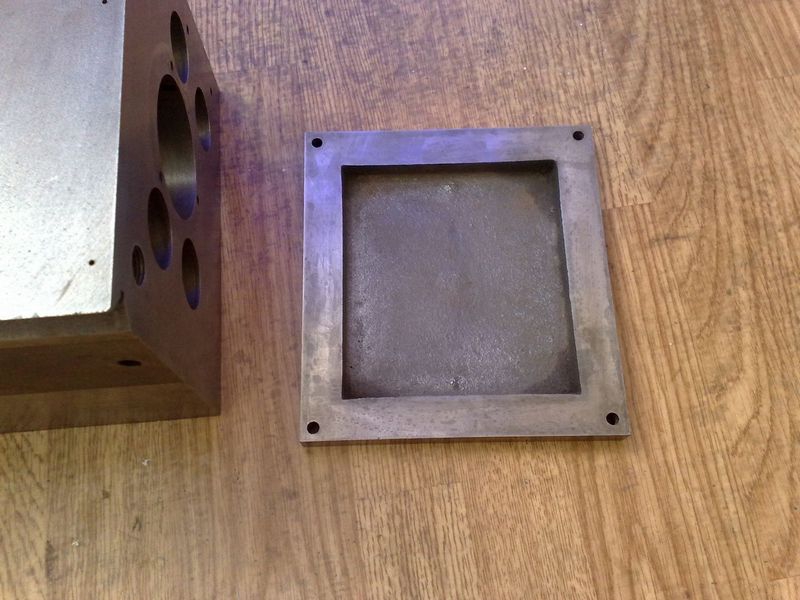

Eksperymentowałem też z czernieniem elementów, nie wszystko się udało, ale cześć będzie dość oryginalna. Krytyczne miejsca takie jak np gładzie pod łożyska zostały zamaskowane przed operacją, aby uniknąć ewentualnych problemów ze spasowaniem.

Podczas składania korbek i dźwigni tam gdzie były luzy osiowe wstawiłem zrobione z poliwęglanu podkładki.

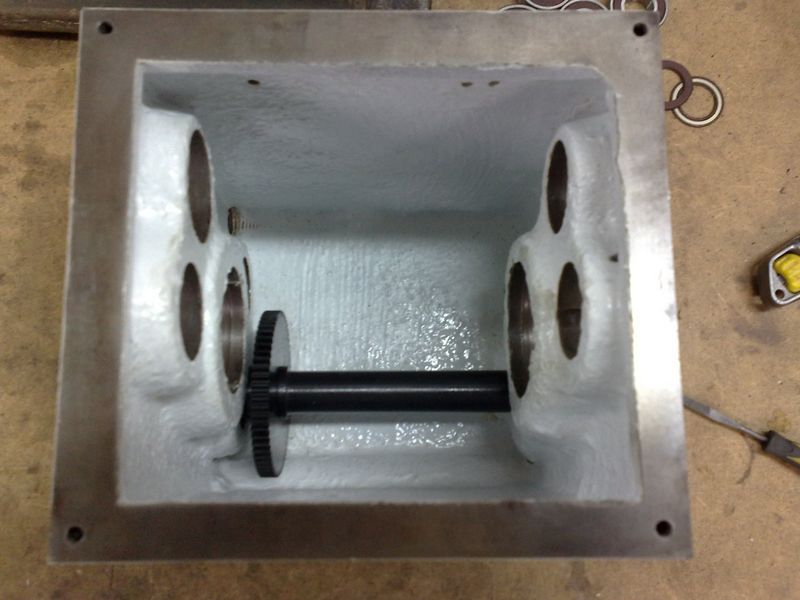

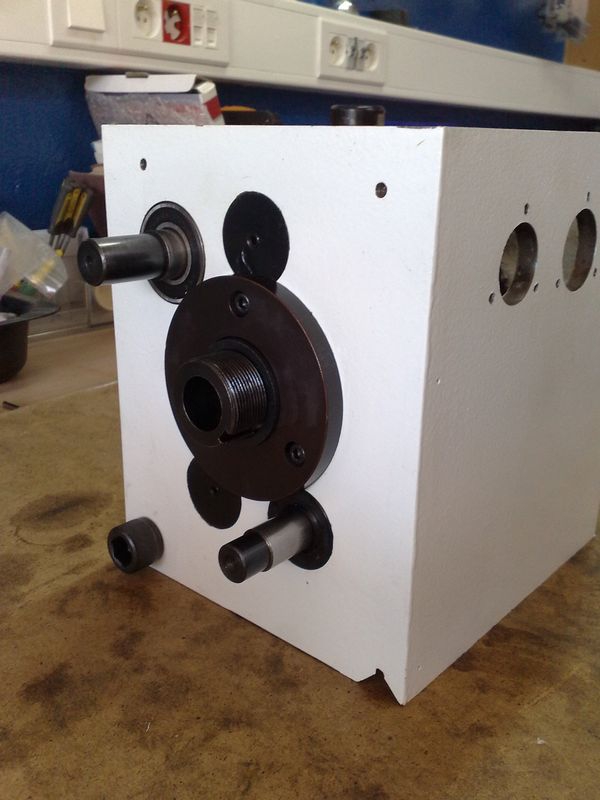

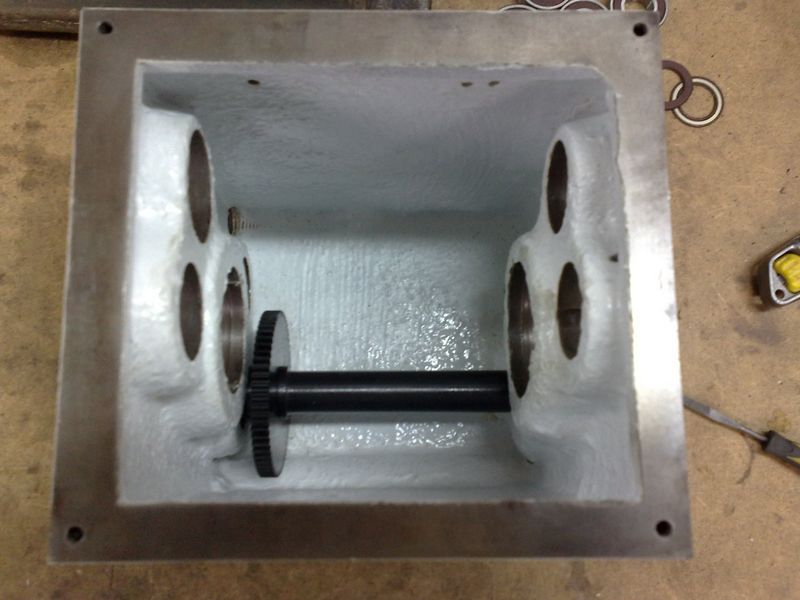

Całość otrzymała żywiczną farbę odporną na agresję chemiczną. Oryginalna w niektórych miejscach pod warstwą podkładu miała rdzę, chociaż trzeba przyznać, że trzymała się bardzo dobrze i gdyby nie chęć inspekcji stanu rzeczywistego pewnie bym jej nie ruszał. Skrzynia wrzeciennika została też w kilku drobnych elementach poprawiona:

- większa śruba spustowa M16 ponieważ oryginalna była około 5 mm nad poziomem dna

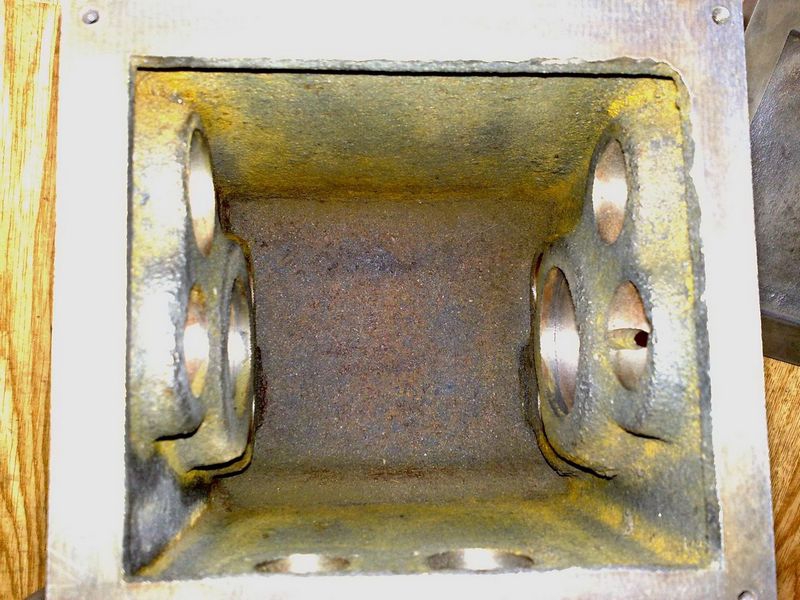

- dodałem drobne wcięcia, które ułatwią wyciągnięcie bieżni łożysk w przyszłości

- przewierciłem otwór spustu oleju z tylnego łożyska ponieważ w moim egzemplarzu miał on tylko 1cm głębokości. Powodowało to, że olej ciągle spływał z tyłu wrzeciennika gdyż tylnego pierścienia nie dało się dokręcić, z powodu wystających dekli. Mam nadzieje, że teraz będzie lepiej.

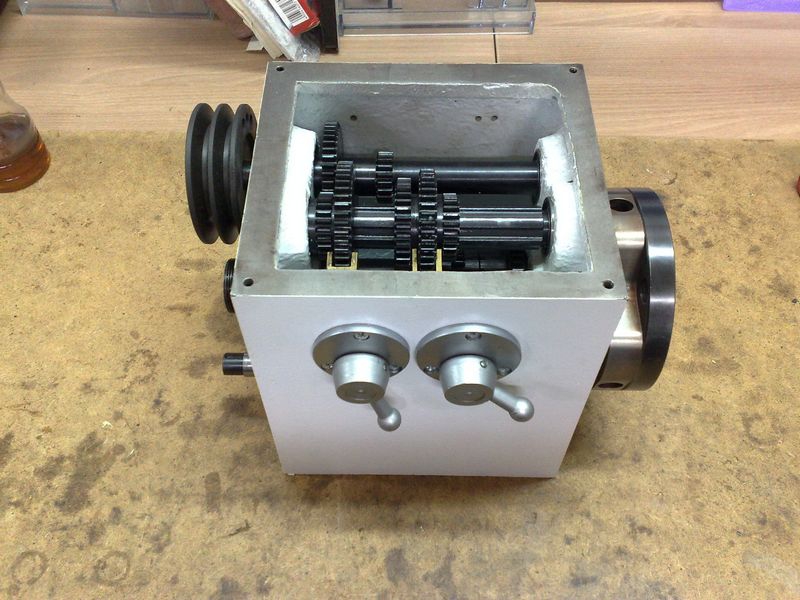

Składanie:

Niestety w sklepie, w którym kupowałem łożyska nie było otwartych. Kupiłem więc wersję 2RS (obustronne uszczelnienie gumowe) i zdecydowałem się usunąć wewnętrzne uszczelnienie. Miejmy nadzieje, że to nie będzie błąd. W teorii liczę na to, że zewnętrzne uszczelnienie pomoże trzymać olej w skrzyni a brak wewnętrznego pomoże w smarowaniu łożyska.

Postępowałem w odwrotnej kolejności niż demontaż z tego wątku. Zakładałem zawsze jedno łożysko na oś (to które się da), a drugie wprasowywałem na miejsce już w skrzynce posiłkując się starym łożyskiem osi napędowej i starymi deklami wałków wyjściowych. Niektóre łożyska bardzo ciężko wchodzą na osie wiec bez jakiejś "praski" może się nie obejść. Oczywiście trzeba pamiętać o dokładnym wyczyszczeniu powierzchni osadzenia łożysk i posmarowaniu ich przed wprasowaniem łożysk.

Osie dobijałem deklami przez wkręconą w nie śrubkę (przy demontażu zrobiłem w nich otwory). Łożyska ciasno pasownie wchodziły na wałki, ale w otwory w skrzynce wsuwały się dość lekko, więc wbijanie za zewnętrzne bieżnie łożysk nie powinno im zaszkodzić.

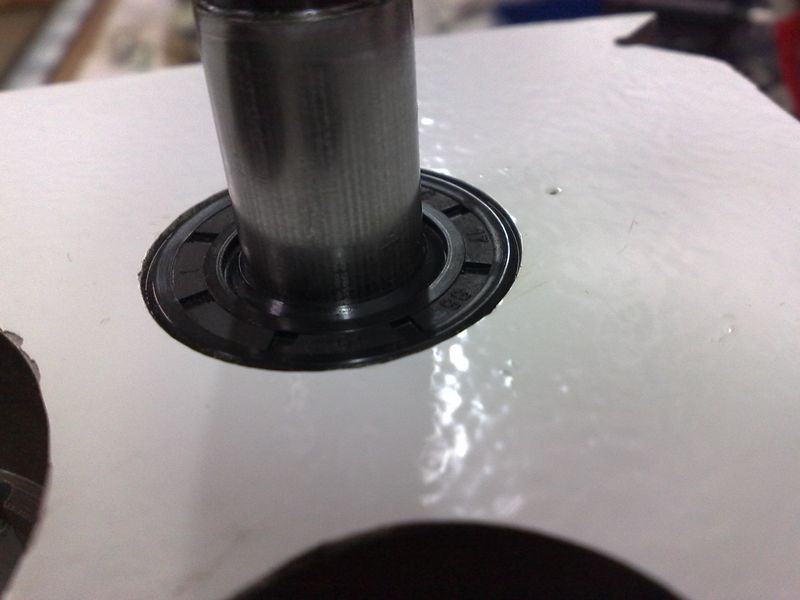

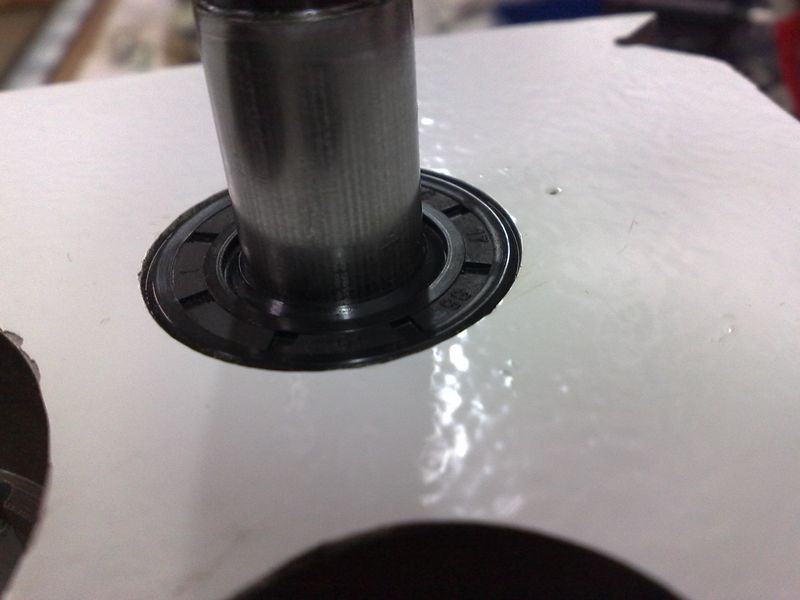

Dekiel wałka wyjściowego, który w moim przypadku cały czas puszczał olej, został zastąpiony simeringiem z podwójnym uszczelnieniem, co w połączeniu z uszczelnionym z jednej strony łożyskiem powinno zapobiec dalszym wyciekom.

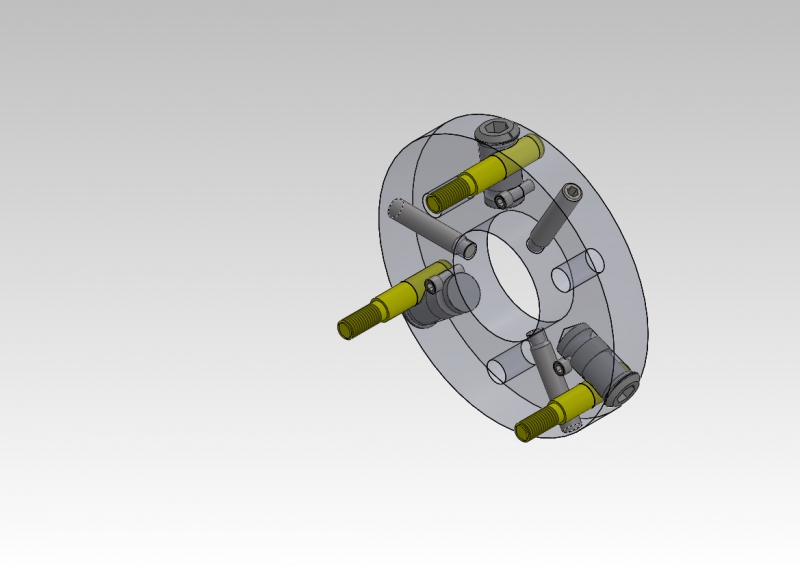

Oś napędowa zamiast dekla otrzymała dwa łożyska, jedno otwarte z wewnątrz, drugie obustronnie zamknięte. Mam nadzieje, że będą na tyle szczelne żeby się olej tędy nie wydostawał.

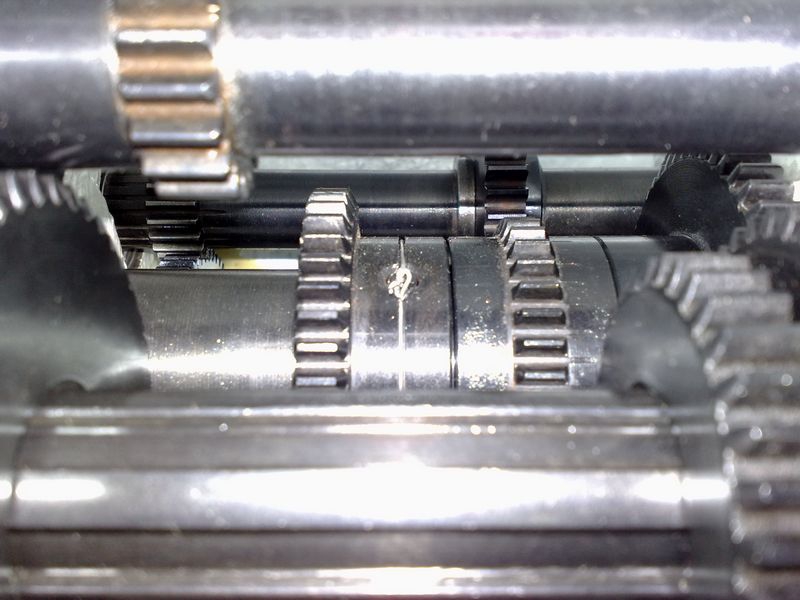

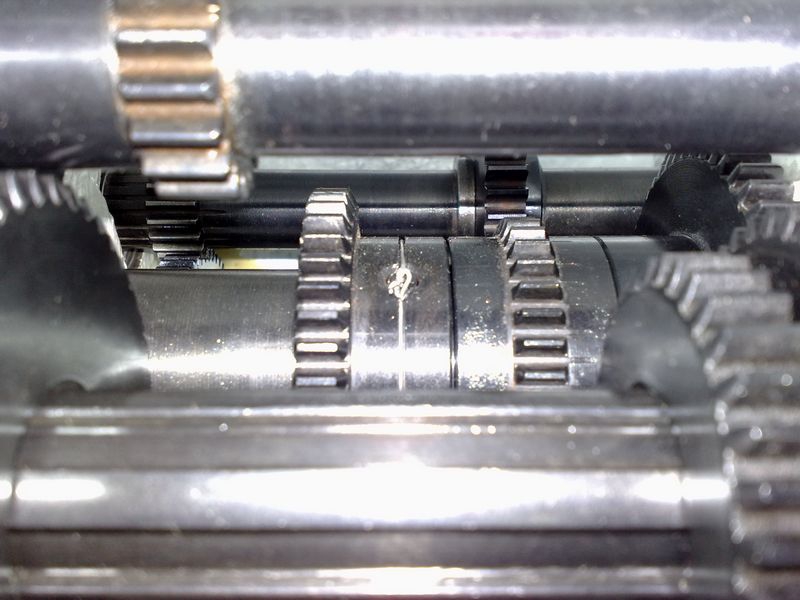

Przy montażu osi skrzyni biegów trzeba pamiętać aby najlepiej po jej zamontowaniu założyć dźwignie zmiany biegów, o czym ja zapomniałem. Później po zamontowaniu wrzeciona jest problem z założeniem dźwigni pierwszej dwustopniowej (ale nie jest to niemożliwe - co ja przećwiczyłem, bo montowałem to z pamięci i o dźwigniach zapomniałem)

Z braku odpowiednich tulejek bieżnie łożysk zostały wciśnięte za pomocą kół zmianowych tokarki, pęta gwintowanego oraz starych bieżni, które potem delikatnie dookoła zostały wybite. Nie jest to eleganckie rozwiązanie i trzeba pamiętać żeby oba stożki bieżni były skierowane do wewnątrz.

Aby wprasować główne łożysko wrzeciona dobrze by było mieć wcześniej przygotowane odpowiednie pierścienie (o czym ja oczywiście nie pamiętałem zanim rozłożyłem tokarkę). Do wciśnięcia łożyska użyłem rury 6/4 cala długiej na 200mm. Oba końce zostały spiłowane tak aby były jak najbliższe równoległości. Najlepiej przetoczyć końce, ja musiałem używać pilnika i kątownika (Nie zapomnieć o uszczelnieniu labiryntowym i kołnierzu przed łożyskiem). Przed włożeniem wrzeciona, trzeba przeprowadzić pasowanie kół na sucho, w moim przypadku klucz był lekko niesymetryczny i trzeba było go założyć w odpowiedni sposób. Dobrze jest też umieścić drut zabezpieczający na ostatnim kole przed jego zamontowanie. Oczywiście wrzeciono wsuwamy do wrzeciennika, w którym już czekają koła ułożone w odpowiedniej kolejności.

Oryginalne tylne łożysko wrzeciona było dość luźne pasownie, a to nowe wchodziło bardzo ciężko i też trzeba było użyć praski (mam nadzieje, że będzie się dało regulować napięcie).

Bardzo ważną rzeczą jest też prawidłowe zakręcenie śruby zabezpieczającej oraz drucika na wrzecionie. Drucik musi całkowicie schować się w otworze śruby, w innym przypadku będzie prowadził do blokowania się skrzyni biegów.

Dobrym pomysłem jest dorobienie fazy od wewnętrznej strony dekli dźwigni zmiany biegów oraz użycie rozwiertaka na ich wewnętrznej powierzchni. Moja lewa dźwignia zawsze puszczała olej ponieważ niszczyła uszczelkę podczas jej montażu (ścinała uszczelkę). Po tych operacjach wchodzi teraz bez problemu z całą uszczelką.

Acha, przed zamocowaniem wszystkich dekli pokryłem je smarem, który używam a raczej używałem do łańcucha w motorze. Po odparowaniu zamienia się on w lepką papkę, co mam nadzieje dodatkowo uszczelni wrzeciennik, a w razie niepowodzenia łatwo go usunąć.

Lewą dźwignię trzeba zamocować w momencie wsuwania dekla wraz w prowadnicą koła zamontowaną na swoim miejscu (to w razie gdy się zapomniało o zamocowaniu ich kiedy nie było jeszcze wrzeciona)

Po zakończeniu całość została wypłukana jeszcze raz wewnątrz sporą ilością benzyny, aby usunąć resztki opiłków metalu, które powstały przy usuwaniu zadziorów które deformowały otworach pod łożyska i dekle.

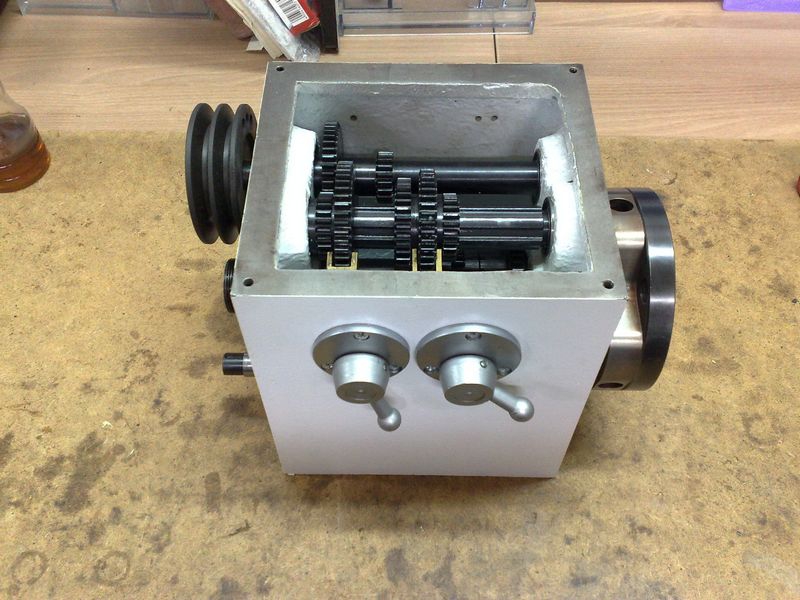

Całość prezentuje się tak: