Półautomat spawalniczy Magnum Mig 208 Alu Synergia

ocena urządzenia

-

psqdny

- Czytelnik forum poziom 1 (min. 10)

- Posty w temacie: 15

- Posty: 16

- Rejestracja: 17 kwie 2013, 18:49

- Lokalizacja: bdg

Re: Półautomat spawalniczy Magnum Mig 208 Alu Synergia

Nie, no lepszy być powinien.

Gdybym zdecydował się zapłacić więcej to oczekiwałbym lepszej jakości i tak zapewne jest. Jakość kosztuje. Elektronika mogłaby być taka sama, choć pewnie nie jest, bo ten technomig ma 17 programów synergicznych, których w 208 nie ma. Ale gdyby funkcjonalność pokrywała się w 1:1 to jakość użytych materiałów, półprzewodników, dokładności wykonania itd. to przekłada się na jakość.

Ale kopia, a nieudana kopia to zdecydowanie nie to samo. No ale mniemam, że nie dowiemy się co autor miał na myśli.

Gdybym zdecydował się zapłacić więcej to oczekiwałbym lepszej jakości i tak zapewne jest. Jakość kosztuje. Elektronika mogłaby być taka sama, choć pewnie nie jest, bo ten technomig ma 17 programów synergicznych, których w 208 nie ma. Ale gdyby funkcjonalność pokrywała się w 1:1 to jakość użytych materiałów, półprzewodników, dokładności wykonania itd. to przekłada się na jakość.

Ale kopia, a nieudana kopia to zdecydowanie nie to samo. No ale mniemam, że nie dowiemy się co autor miał na myśli.

-

dance1

- Lider FORUM (min. 2000)

- Posty w temacie: 5

- Posty: 3094

- Rejestracja: 11 mar 2007, 22:42

- Lokalizacja: G-G

Re: Półautomat spawalniczy Magnum Mig 208 Alu Synergia

nieudana kopia to pewnie tylko sprzedawcy slogan, a sprzęty można by porównać jakby w jednym warsztacie stały i te same próby były by robione, patrząc na chińszczyznę żeby 2 sprzęty porównać to z 10 z każdego rodzaju trzeba testować i średnią wyciągnąć....

I don't like principles, I prefer prejudices

-

ryszard1

Autor tematu - Sympatyk forum poziom 1 (min. 40)

- Posty w temacie: 24

- Posty: 47

- Rejestracja: 11 wrz 2018, 11:53

Re: Półautomat spawalniczy Magnum Mig 208 Alu Synergia

Zrobiłem zaledwie kilka prób spawania (4 spoiny długości 4 cm) na kątowniku o grubości ścianki 4,5 mm ale za mało aby wyciągnąć ostateczne wnioski co do mojego problemu nadmiernego wysunięcia drutu po zakończeniu spawania. Raz drut wystawał prawie tyle samo na koniec spawania co przed (gdy uchwyt był dosyć blisko kątownika). Innym razem drut przykleił się do spoiny (nie zauważyłem w jakich okolicznościach ale przypuszczam, uchwyt był zbyt blisko spawanego elementu). Zdarzyło się też tak, że na koniec spawania drut wyszedł poza krawędź kątownika i drut wysunął się na 4 cm - ale to jest zrozumiałe. Możliwe, że jest tak, że uchwyt (koniec druta) musi być w odpowiedniej odległości (dosyć wąskim zakresie odległości) od jeziorka płynnego metalu w chwili kończenia spawania aby następowało upalanie drutu we właściwym miejscu. Może trzeba tak spawać aby drut w toku spawania wystawał na stałą odległość poza dyszę. Może także kończąc spawanie trzeba w odpowiednim tempie odsuwać uchwyt od spawanych materiałów: zbyt wolne być może powoduje przyklejenie drutu do spoiny, zbyt szybkie nadmierne wysunięcie drutu. Ale muszę zrobić więcej prób bo jeszcze nie mam pewności czy problem wynika z wady sprzętu czy niewłaściwego kończenia spawania.

Jeżeli możesz zrobić próby spawania na cienkiej blasze 0,6 - 0,8 mm to mogłoby to wiele wyjaśnić.

PS

Dziś ćwiczyłem spawanie punktowe cienkich blach z wykorzystaniem specjalnej dyszy do spawania punktowego i funkcji do spawania punktowego.

Dysza ta zapewnia stałą powtarzalną odległość uchwytu od spawanych elementów i eliminuje przemieszczenia poprzeczne dyszy palnika wywołane drganiem ręki (dyszę opiera się na łączonych elementach). Jeżeli chodzi o funkcję do spawania punktowego to umożliwia ona ustawienie czasu spawania w zakresie 0,1 - 5 s - wystarczy nacisnąć i puścić przycisk w uchwycie a układ sterowania zapewni ustawiony czas spawania.

Funkcja ta działa tylko w trybie manualnym co oznacza, że prędkość przesuwu drutu i napięcie ustawia się ręcznie. W sumie na lico spoiny i przetop wpływa napięcie spawania i powiązany z nim posuw drutu, czas spawania a także znacząco indukcyjność. Dużo kombinacji i czasochłonnego eksperymentowania żeby uzyskać optymalną spoinę punktową. Brakuje tu synergii i przekonałem się jak dużo czasu ona potrafi zaoszczędzić.

Dodane 37 minuty 44 sekundy:

Dokładnie musiałyby być testowane w warsztacie oba porównywane modele. Inaczej to można porównywać wygląd, dane techniczne i funkcje jakie posiadają o ile te dane zostały podane rzetelnie.

-

psqdny

- Czytelnik forum poziom 1 (min. 10)

- Posty w temacie: 15

- Posty: 16

- Rejestracja: 17 kwie 2013, 18:49

- Lokalizacja: bdg

Re: Półautomat spawalniczy Magnum Mig 208 Alu Synergia

Tak właśnie jest.Możliwe, że jest tak, że uchwyt (koniec druta) musi być w odpowiedniej odległości (dosyć wąskim zakresie odległości) od jeziorka płynnego metalu w chwili kończenia spawania aby następowało upalanie drutu we właściwym miejscu. Może trzeba tak spawać aby drut w toku spawania wystawał na stałą odległość poza dyszę.

Cały czas trzymasz właściwą odległość.

Przy zakończeniu spawania zostań w pozycji jak przy spawaniu.

Zrobię przy najbliższej okazji.Jeżeli możesz zrobić próby spawania na cienkiej blasze 0,6 - 0,8 mm to mogłoby to wiele wyjaśnić.

W synergii wybierz rodzaj i grubość materiału. Sprawdź parametry dedykowane i użyj jako odniesienie.Dużo kombinacji i czasochłonnego eksperymentowania żeby uzyskać optymalną spoinę punktową. Brakuje tu synergii i przekonałem się jak dużo czasu ona potrafi zaoszczędzić.

Gdzieś w necie wyczytałem, że najlepiej uczyć się przetopu spawów na grubości 1.5 mm.

Jeśli masz takie materiały to sprawdź.

Jak spawasz to przyjrzyj się na taką jakby ciągnąca się krople ciekłego metalu - to jeziorko spawalnicze. Jeziorko nie jest tak duże jak początkowo może się wydawać patrząc na rozgrzany metal. Jeziorko jest dość małe. Patrz jak płynie w zależności od tego jakie ruchy wykonujesz palnikiem. Musisz próbować zapanować nad nim.

Najlepiej spróbować na kawałku blachy, nie na łączeniu dwóch kawałków.

Jak zauważysz prawidłowość w prowadzeniu jeziorka, wtedy poprowadź jeziorko po krawędziach dwóch blach, np. Z lewej na prawą, albo robiąc cofane kółeczka. Jeśli będziesz wypychał materiał to przyspiesz albo zmniejsz przetop.

Czasem nawet oglądając jak ktoś kładzie spoinę nie widzisz ruchów które są wykonywane aby prowadzić jeziorko.

To co napisałem, to moja subiektywna sugestia która może Cię naprowadzić. Nie byłem na kursie spawania i nie mam uprawnień.

Podsumowując, uważam że powinieneś widzieć jeziorko, a potem to już pójdzie.)

Prawidłowy przetop, o ile nie chcesz świadomie inaczej to jest jak spoina wystaje tak samo po obu stronach materiału. Tak przynajmniej wygląda to wg mnie.

-

ryszard1

Autor tematu - Sympatyk forum poziom 1 (min. 40)

- Posty w temacie: 24

- Posty: 47

- Rejestracja: 11 wrz 2018, 11:53

Re: Półautomat spawalniczy Magnum Mig 208 Alu Synergia

Dzięki za wszelkie wskazówki dotyczące techniki spawania. Muszę oczywiście zwrócić większą uwagę na jeziorko podczas spawania. Jednak ciężko jest je dobrze "prowadzić" bo ręka drży - trudno utrzymać stałą odległość końca drutu od spawanych elementów a przy tym zachować prostą linię zgodną z zaplanowanym ściegiem, no i wreszcie zapewnić odpowiednią i jednostajną prędkość spawania (prędkość posuwu uchwytu). Wystarczy, że np. przewód trze o szorstkie podłoże (kostka brukowa) i posuw uchwytu robi się trochę skokowy - dlatego na podłoże pod kabel zacząłem kłaść tekturę aby zmniejszyć między nimi tarcie. Wiadomo, że jeżeli nawet na trochę dłużej zatrzyma się posuw uchwytu to dziura w cienkiej blasze 0,8 mm grubości gotowa. Próbowałem różnych pozycji i podpierać prawą rękę z uchwytem lewą ale niewiele to pomaga w precyzji prowadzenia uchwytu. No ale mam nadzieję wytrenować rękę albo może są na to inne sposoby.

Jeżeli chodzi o spawanie blach samochodowych to w internecie trudno znaleźć szczegółowe wytyczne.

Na obecny stan mojej wiedzy biorę pod uwagę dwie metody:

1. Wykonanie spoin szczepnych punktowych zaczynając w połowie długości łączonych blach i stawianie kolejnych w odstępie 25 mm raz z lewej raz z prawej w odniesieniu do spoiny środkowej. Następnie wykonanie szwów ciągłych między spoinami punktowymi. Ewentualnie jeżeli blacha będzie się przepalać (brak wprawy) czy falować nawet na tak krótkich odcinkach (25 mm) to zrobienie zamiast spoiny ciągłej szeregu spoin punktowych zachodzących nieco na siebie (jak się przekonałem przy spawaniu punktowym, a zwłaszcza z dyszą punktową nie ma możliwości przepalenia blachy grubości 0,8 mm przy dobrze dobranych parametrach spawania, a same spoiny są jakościowo dobre i powtarzalne).

2. Lutospawanie. Argon do lutospawania już kupiłem. A jak będzie szło to napiszę jak zrobię próby. Wcześniej jednak muszę zamontować odwijak na szpulę D 100 mm bo na takiej zakupiłem 1 kg drutu do lutospawania.

Jeżeli chodzi o spawanie blach samochodowych to w internecie trudno znaleźć szczegółowe wytyczne.

Na obecny stan mojej wiedzy biorę pod uwagę dwie metody:

1. Wykonanie spoin szczepnych punktowych zaczynając w połowie długości łączonych blach i stawianie kolejnych w odstępie 25 mm raz z lewej raz z prawej w odniesieniu do spoiny środkowej. Następnie wykonanie szwów ciągłych między spoinami punktowymi. Ewentualnie jeżeli blacha będzie się przepalać (brak wprawy) czy falować nawet na tak krótkich odcinkach (25 mm) to zrobienie zamiast spoiny ciągłej szeregu spoin punktowych zachodzących nieco na siebie (jak się przekonałem przy spawaniu punktowym, a zwłaszcza z dyszą punktową nie ma możliwości przepalenia blachy grubości 0,8 mm przy dobrze dobranych parametrach spawania, a same spoiny są jakościowo dobre i powtarzalne).

2. Lutospawanie. Argon do lutospawania już kupiłem. A jak będzie szło to napiszę jak zrobię próby. Wcześniej jednak muszę zamontować odwijak na szpulę D 100 mm bo na takiej zakupiłem 1 kg drutu do lutospawania.

-

psqdny

- Czytelnik forum poziom 1 (min. 10)

- Posty w temacie: 15

- Posty: 16

- Rejestracja: 17 kwie 2013, 18:49

- Lokalizacja: bdg

Re: Półautomat spawalniczy Magnum Mig 208 Alu Synergia

Jeśli nie byłeś tam, to warto poczytać:

http://www.spawacz.pl/info/18/menu-glow ... uczka.html

Moim zdaniem, musisz ćwiczyć na próbkach. Wymyśl sobie coś do spawania. Nie to do czego kupiłeś migomat. Może zrób sobie sześcian który pospawasz. Chodzi mi o to, że jeśli masz duży kłopot manualny, to tylko czas spędzony na spawaniu zrobi postęp. Trzeba kilku czy kilkunastu godzin zabawy żeby twoje ruchy stały się motoryczne a ty skupisz się na faktycznym procesie spawania. Po przeczytaniu tego co napisałeś, uważam że musisz nabrać więcej swobody, a do tego trzeba ćwiczyć. Więc nie przejmuj się że nie udaje się pospawać 0.8 bo w końcu się uda i będziesz zadowolony.) I spawaniem punktowym też się nie przejmuj .) Moim zdaniem .)

http://www.spawacz.pl/info/18/menu-glow ... uczka.html

Moim zdaniem, musisz ćwiczyć na próbkach. Wymyśl sobie coś do spawania. Nie to do czego kupiłeś migomat. Może zrób sobie sześcian który pospawasz. Chodzi mi o to, że jeśli masz duży kłopot manualny, to tylko czas spędzony na spawaniu zrobi postęp. Trzeba kilku czy kilkunastu godzin zabawy żeby twoje ruchy stały się motoryczne a ty skupisz się na faktycznym procesie spawania. Po przeczytaniu tego co napisałeś, uważam że musisz nabrać więcej swobody, a do tego trzeba ćwiczyć. Więc nie przejmuj się że nie udaje się pospawać 0.8 bo w końcu się uda i będziesz zadowolony.) I spawaniem punktowym też się nie przejmuj .) Moim zdaniem .)

-

ryszard1

Autor tematu - Sympatyk forum poziom 1 (min. 40)

- Posty w temacie: 24

- Posty: 47

- Rejestracja: 11 wrz 2018, 11:53

Re: Półautomat spawalniczy Magnum Mig 208 Alu Synergia

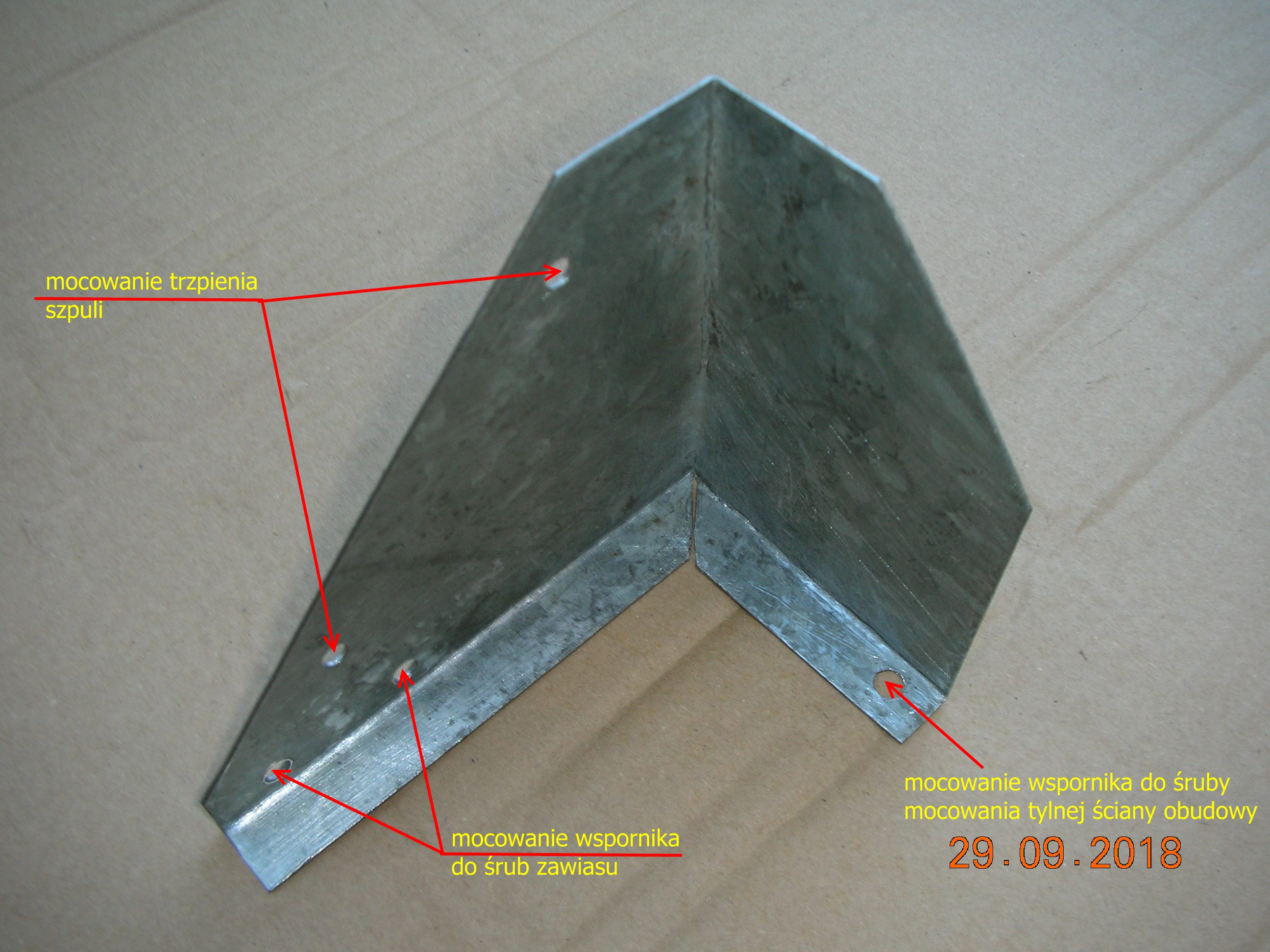

Wykonałem wspornik - do zamocowania dodatkowego trzpienia uniwersalnego szpuli - z blachy ocynkowanej grubości 1 mm. Wspornik mocowany jest do 3 istniejących śrub przez co nie ingeruje w budowę urządzenia (bez wiercenia otworów w obudowie). Choć trzpień został zakupiony jako uniwersalny (na szpule D 100 i D 200 mm) to z uwagi na brak miejsca w obudowie można na nim montować tylko szpulę D 100 mm.ryszard1 pisze: ↑23 wrz 2018, 14:40psqdny pisze: ↑23 wrz 2018, 12:40

Pisałeś też o braku możliwości założenia szpuli 1kg. Wydaje mi się, że należałoby sprawdzić, czy nie można zdemontować części z tworzywa, po to by założyć szpuli z otworem fi16 bezpośrednio na śrubę. W specyfikacji urządzenia podają możliwość wykorzystania mniejszych szpuli. To moje domysły z tym demontażem.

Nie ma możliwości założenia szpuli D 100 mm do tego migomatu. Wiem bo pytałem się o to u dystrybutora

marki Magnum - firmy Spaw s.c. z Krakowa. W specyfikacji urządzenia podaje się, że mogą być instalowane szpule 1 kg, z tym, że nie wyjaśnia się, że ten 1 kg drutu musi być nawinięty na szpulę o średnicy D 200 mm. Trudno znaleźć szpule D 200 mm z nawiniętym drutem o masie 1 kg a jeżeli już to drut nawinięty na takiej szpuli jest dużo droższy w przeliczeniu na kilogram.

Być może da się zamocować szpulę D 100 mm (1kg, z otworem na trzpień 16 mm) na metalową śrubę M 16 trzpienia migomatu ale nie wydaje mi się żeby to było dobre rozwiązanie (obrót szpuli na trzpieniu gwintowanym). Jak sprawdzę czy w ogóle da się zamocować szpulę D 100 mm na tym gwintowanym trzpieniu to dam znać.

Póki co to zakupiłem trzpień uniwersalny na szpulę D 100 mm i szpulę D 200 mm. Pozostaje kwestia znalezienia miejsca do jego zamocowania w migomacie bez ingerencji w konstrukcję półautomatu. Szpula D 200 mm wchodzi na trzpień (średnica pierwsza trzpienia uniwersalnego 51 mm) luźno, natomiast szpula D 100 mm wchodzi na trzpień (średnica druga trzpienia uniwersalnego 16 mm) niestety trochę ciasno.

Usytuowanie wspornika wewnątrz obudowy umożliwia w dalszym ciągu założenie szpuli D 200 mm na trzpień fabryczny przy czym trzeba wymontować trzpień uniwersalny bez konieczności demontażu wspornika.

Próby podawania drutu ze szpuli D 100 mm na trzpieniu uniwersalnym wypadły pomyślnie. Opór odwijania drutu regulowany jest nakrętką na trzpieniu przed montażem trzpienia (brak dostępu do nakrętki po zamontowaniu trzpienia do wspornika).

PS

Zbyt ciasne osadzenie szpuli D 100 mm na trzpieniu uniwersalnym zlikwidowałem przez zeszlifowanie trzpienia (papierem ściernym 120).

-

ryszard1

Autor tematu - Sympatyk forum poziom 1 (min. 40)

- Posty w temacie: 24

- Posty: 47

- Rejestracja: 11 wrz 2018, 11:53

Re: Półautomat spawalniczy Magnum Mig 208 Alu Synergia

Może ktoś skorzysta a może ktoś przedstawi inne ciekawe rozwiązanie.Spoko to wykombinowałeś.

Patent może się przydać .)

Dodane 1 godzina 4 minuty 5 sekundy:

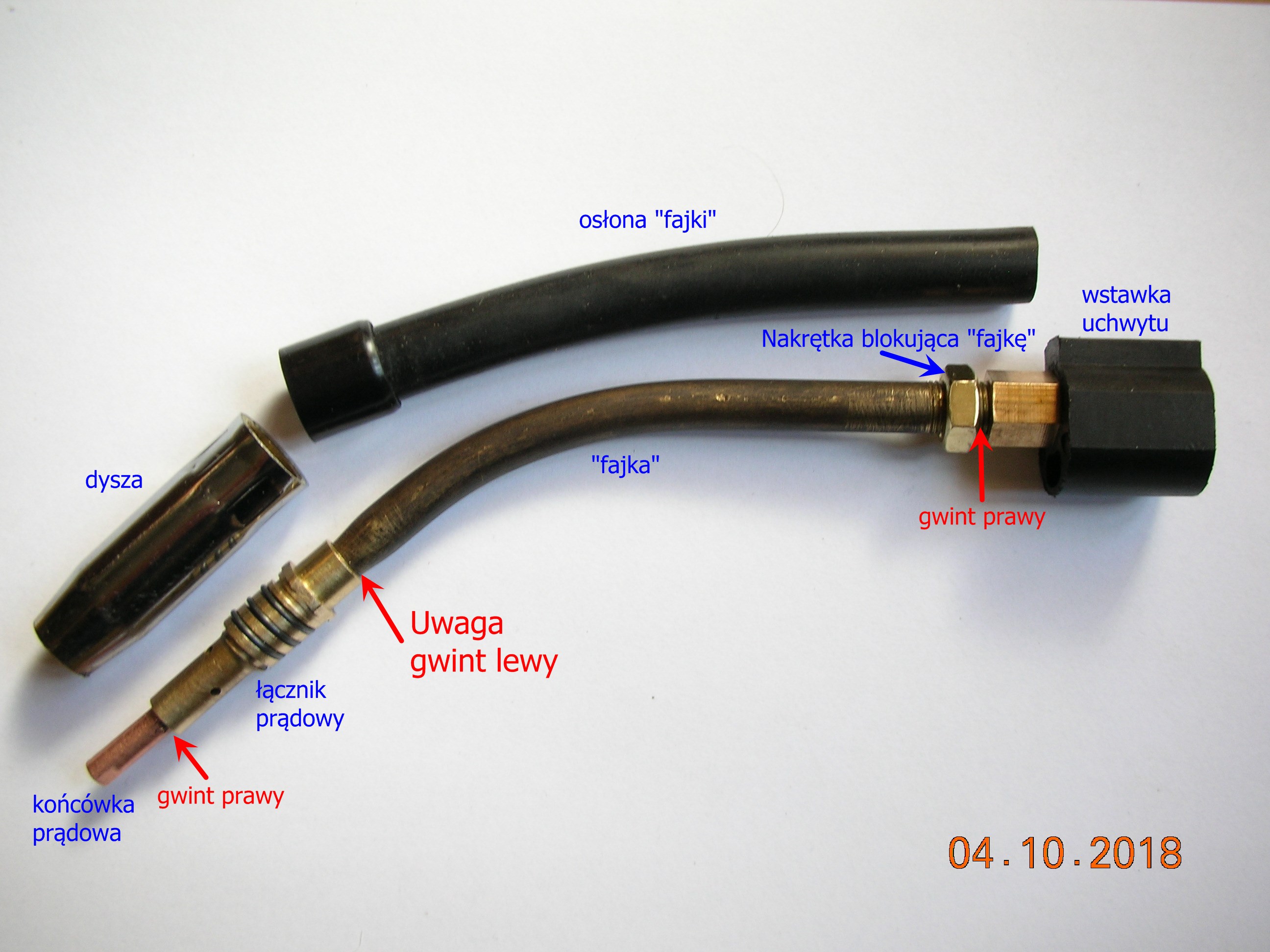

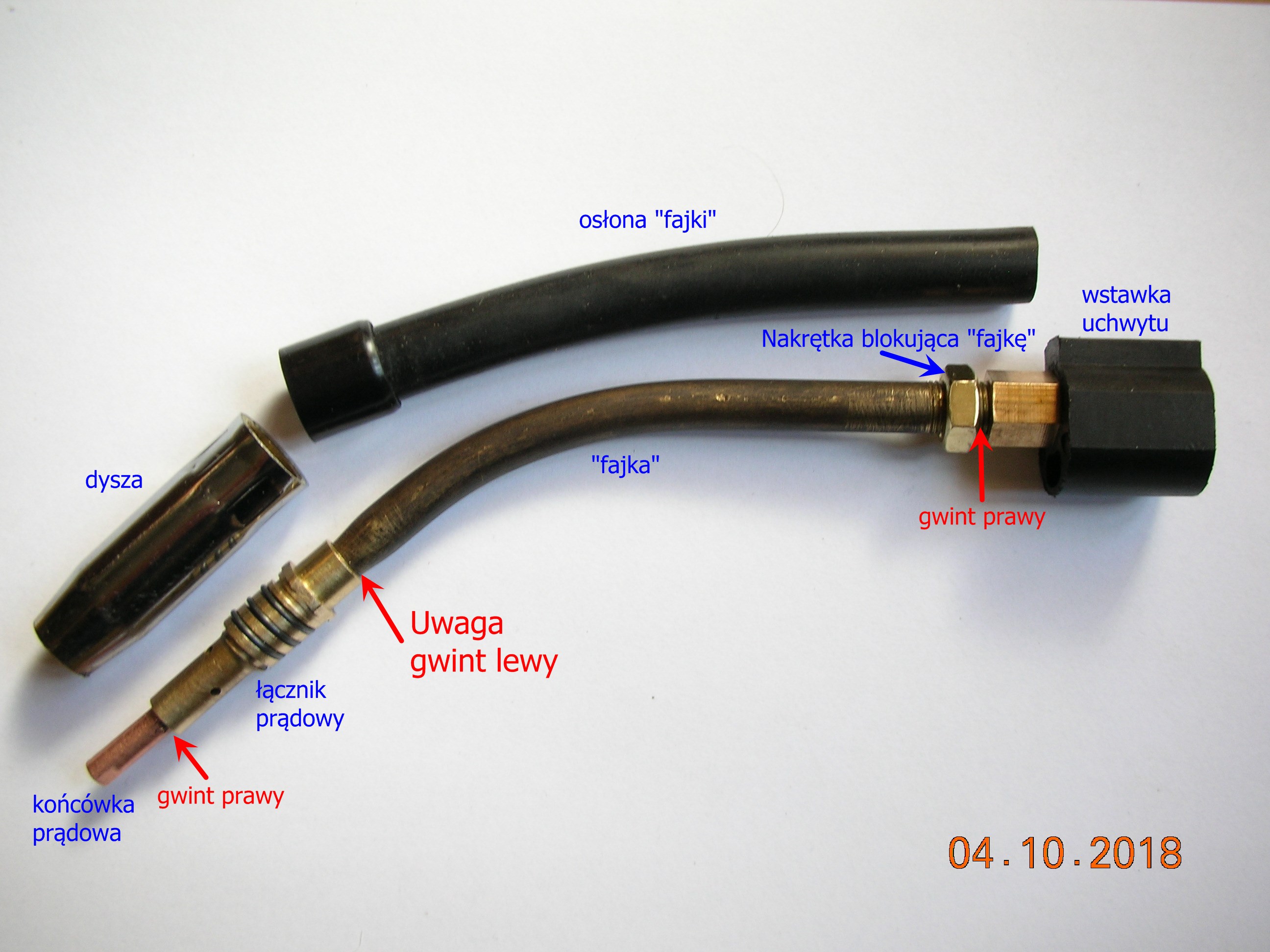

Udało się zminimalizować ten mankament. Rozebrałem uchwyt (trzeba odkręcić 2 wkręty i nakrętkę scalające połówki rękojeści uchwytu).ryszard1 pisze: ↑23 wrz 2018, 11:58

.... Jeżeli chodzi o sam uchwyt MIG/MAG to przeszkadza mi to, że połączony jest na sztywno z przewodem przez co obrót uchwytu względem osi przewodu jest utrudniony (przewód skręca się i sprężynuje) - przydałoby się połączenie obrotowe co ułatwiłoby manewrowanie uchwytem. No ale migomat ma złącze euro i w razie potrzeby można wymienić przewód z uchwytem na lepszy.

U mnie uchwyt fabrycznie był skręcony z przewodem (pancerzem na drut) w nieprawidłowej tzn nienaturalnej pozycji - aby przyjął pozycję roboczą przy spawaniu trzeba go było skręcić względem osi przewodu o ok 60 stopni co powodowało dyskomfort w trakcie spawania (napięcie mięśni dłoni - przeciwdziałające samo powrotowi uchwytu do pozycji wyjściowej).

Wystarczyło poluzować nakrętkę (od strony przewody) aby odblokować i przekręcić "fajkę" palnika o ok 60 stopni i w ten prosty sposób skasować naprężenie między uchwytem w pozycji pracy a przewodem. Po prostu podłączamy przewód przewód do gniazda euro (o ile nie został podłączony), prostujemy przewód aby cały był w osi gniazda euro i skręcamy "fajkę" tak aby znajdowała się w płaszczyźnie pionowej (u mnie była w płaszczyźnie poziomej).

Nakrętka (z lewej strony) ustalająca (blokująca) pozycję uchwytu względem przewodu

Uchwyt przed i po przekręceniu "fajki"

PS

Ma sporo racji kolega Zienek co do przewodów z uchwytem z przegubem. Byłem w sklepie i miałem okazję trzymać taki przegubowy uchwyt w dłoni. Zapewnia on trochę lepszą swobodę operowania ale kosztem pogorszenia warunków posuwu drutu w pancerzu co dla niektórych drutów może mieć znaczenie. Ale przede wszystkim to połączenie przegubowe nie daje możliwości w trakcie pracy skręcania uchwytu względem osi przewodu na co liczyłem.

-

ryszard1

Autor tematu - Sympatyk forum poziom 1 (min. 40)

- Posty w temacie: 24

- Posty: 47

- Rejestracja: 11 wrz 2018, 11:53

Re: Półautomat spawalniczy Magnum Mig 208 Alu Synergia

W uzupełnieniu tematu uchwytu warto zwrócić uwagę, że gwint na połączeniu "fajki" z łącznikiem prądowym w uchwycie MB 15 AK jaki jest na wyposażeniu migomatu "208 Alu Synergia" jest LEWY. Kupując lub wymieniając łącznik prądowy trzeba mieć to na uwadze.