Kimla -pierwszy polski waterjet pięcioosiowy z osiami AB

-

www.kimla.pl

Autor tematu - Posty w temacie: 21

W maszynach Omax aby mieć obie funkcje trzeba kupić dwie głowice - Tilt-A jet i A-jet

W naszym rozwiązaniu obie funkcje realizuje jedna głowica i już przez to jest o połowę taniej. Poza tym nie trzeba tych głowic zmieniać.

W rozwiązaniu Omaxa głowica do cięcia pod kątem dodatkowo musi sobie "odkręcać" kable przy kształtach wymagających więcej niż jednego obrotu głowicy co znacznie wydłuża czas cięcia i pozostawia ślady nieciągłości obróbki.

W naszym rozwiązaniu obie funkcje realizuje jedna głowica i już przez to jest o połowę taniej. Poza tym nie trzeba tych głowic zmieniać.

W rozwiązaniu Omaxa głowica do cięcia pod kątem dodatkowo musi sobie "odkręcać" kable przy kształtach wymagających więcej niż jednego obrotu głowicy co znacznie wydłuża czas cięcia i pozostawia ślady nieciągłości obróbki.

Tagi:

-

cnccad

- Lider FORUM (min. 2000)

- Posty w temacie: 22

- Posty: 3548

- Rejestracja: 24 gru 2006, 11:54

- Lokalizacja: już tylko Mysłowice

- Kontakt:

Kolego Piotrze ... po prostu , nie zadawaj nie wygodnych pytań kol. KIMLA

Ja dostałem odpowiedzi , ale zbytkowe ( takie na odczep się ) i to nie wszystkie.

Fakt ... też to za obserwowałem w jakim stylu się odnosi kol. KIMLA.

Mnie to nie rusza ... jeżeli chce tu na forum błyskać to nie w ten sposób.

Wazeliniarze ... wystarczy się przyjrzeć. Jeden z drugim napisze zawsze coś nie związanego z tematem. Jak czytam to się po prostu uśmiechnę ...

wracając do tematu głowicy.

Więc jak widać , nawet z informacji na necie nie zostało tak naprawdę nic nowego zaprojektowane a tylko zerżnięte ze starych konstrukcji robionych przez chińczyków i wprowadzone drobne zmiany.

Przecież w tej konstrukcji tak naprawdę głowica się nie kręci , więc nie ma potrzeby wprowadzania przewodów do środka wałków , silnik jest nisko nad ciętym materiałem wiec wyjątkowo mocno narażony na zniszczenie i ciągle zalewany wodą ze ścierniwem. Mnie się to osobiście nie podoba a to rozwiązanie było stosowane dawno , dawno temu i wszyscy znani producenci się z niego wycofali jak widać.

Tego typu głowić jest na necie trochę , nawet podobnych do zaprojektowanej przez kol. KIMLA. Wystarczy poszukać dobrze.

Wizualnie , wygląda naprawdę imponująco , ale co z tego ??

Chciałem ją zobaczyć w akcji u klienta , ale pewnie nie zobaczę … a szkoda.

Stosowanie tak nisko sworzni , klasycznych uszczelnień przy tym procesie cięcia po prostu nie zdaje egzaminu.

Jest to ładny produkt ale np. nie wielkie uderzenie w rurkę wysokiego ciśnienia gdzie jest uszczelnienie wysokociśnieniowe może bardzo szybko doprowadzić do rozszczelnienia.

A gwarancji maszyny , głowicy na pewno nie obejmie kolizji.

Zabezpieczenie kolizyjne za nim zadziała to już będzie za późno i nie wierzę w skuteczność 100% takich zabezpieczeń. Po prostu nie istnieją.

Siła bezwładu jest bardzo duża.

Chyba że się ograniczy znacząco szybkości i przyśpieszenia.

Ja dostałem odpowiedzi , ale zbytkowe ( takie na odczep się ) i to nie wszystkie.

Fakt ... też to za obserwowałem w jakim stylu się odnosi kol. KIMLA.

Mnie to nie rusza ... jeżeli chce tu na forum błyskać to nie w ten sposób.

Wazeliniarze ... wystarczy się przyjrzeć. Jeden z drugim napisze zawsze coś nie związanego z tematem. Jak czytam to się po prostu uśmiechnę ...

wracając do tematu głowicy.

Więc jak widać , nawet z informacji na necie nie zostało tak naprawdę nic nowego zaprojektowane a tylko zerżnięte ze starych konstrukcji robionych przez chińczyków i wprowadzone drobne zmiany.

Przecież w tej konstrukcji tak naprawdę głowica się nie kręci , więc nie ma potrzeby wprowadzania przewodów do środka wałków , silnik jest nisko nad ciętym materiałem wiec wyjątkowo mocno narażony na zniszczenie i ciągle zalewany wodą ze ścierniwem. Mnie się to osobiście nie podoba a to rozwiązanie było stosowane dawno , dawno temu i wszyscy znani producenci się z niego wycofali jak widać.

Tego typu głowić jest na necie trochę , nawet podobnych do zaprojektowanej przez kol. KIMLA. Wystarczy poszukać dobrze.

Wizualnie , wygląda naprawdę imponująco , ale co z tego ??

Chciałem ją zobaczyć w akcji u klienta , ale pewnie nie zobaczę … a szkoda.

Stosowanie tak nisko sworzni , klasycznych uszczelnień przy tym procesie cięcia po prostu nie zdaje egzaminu.

Jest to ładny produkt ale np. nie wielkie uderzenie w rurkę wysokiego ciśnienia gdzie jest uszczelnienie wysokociśnieniowe może bardzo szybko doprowadzić do rozszczelnienia.

A gwarancji maszyny , głowicy na pewno nie obejmie kolizji.

Zabezpieczenie kolizyjne za nim zadziała to już będzie za późno i nie wierzę w skuteczność 100% takich zabezpieczeń. Po prostu nie istnieją.

Siła bezwładu jest bardzo duża.

Chyba że się ograniczy znacząco szybkości i przyśpieszenia.

Pozdrawiam.

Każda praca ma swoją wartość a zaniżanie jej wartości jest brakiem szacunku do pieniędzy i samych siebie.

Każda praca ma swoją wartość a zaniżanie jej wartości jest brakiem szacunku do pieniędzy i samych siebie.

-

www.kimla.pl

Autor tematu - Posty w temacie: 21

Niewygodnych pytań się nie boję.

Zadawaj pytania jakie chcesz.

Pokaż mi taką konstrukcję gdzie podstawową cechą głowicy są różne odległości od osi obrotu.

Dzięki temu głowica jest kompaktowa a przewody nie wystają na zewnątrz.

Nic ich nie może uszkodzić w przeciwieństwie do rozwiązań z kablami na wierzchu.

Nie wiem za bardzo w co tą rurką można uderzyć jak jest ona co najmniej 15 cm wyżej niż powierzchnia materiału.

Co to znaczy:

"Stosowanie tak nisko sworzni , klasycznych uszczelnień przy tym procesie cięcia po prostu nie zdaje egzaminu. "

Skoro kolega przedstawił tezę, proszę o argumenty. "po prostu nie zda egzaminu to nie argument".

Gdyby tak było koparki nie mogły by kopać w błocie a samochody jeździć po piasku.

Wszędzie tam są sworznie i uszczelniacze wargowe, które właśnie doskonale zdają egzamin.

Proszę się nie obrażać za to że odpieram argumenty.

Zasada jest taka:

Ja pokazuję, ty krytykujesz, ja odpieram twoje argumenty itd.

A ty się zaraz obrażasz, że się z tobą nie zgadzam.

Co do kolizji to akurat najwięcej atutów jest po naszej stronie.

W każdej maszynie jak zrobisz kolizję to coś możesz uszkodzić.

Możesz, nie musisz wszystko zależy od konkretnego przypadku i nie ma to znaczenia jaką maszyną to zrobisz. Ale jak już to Ci się przydarzy to koszty naprawy mogą być bardzo różne.

W przypadku maszyn kupionych od dystrybutora lub handlarza najprawdopodobniej trzeba będzie wymienić cały zespół mechaniczny dostarczony od producenta.

Firma Kimla może sobie pozwolić na wymianę nawet najmniejszej części powodując tym, że naprawa może być nawet 10 razy tańsza.

Podam podobny przypadek:

Piorun uderza w transformator, i uszkodzeniu ulega kilka maszyn.

Do jednej z nich (niemieckiej) przyjeżdża serwis i wymienia moduł sterownika, koszt naprawy 28.000 zł, ten sam klient za naprawę naszego sterownika po tym piorunie płaci 470 zł.

Po prostu firmy, które składają tylko maszyny kupują sterowniki od firm trzecich i ich naprawa najczęściej polega na wymianie w całości, ponieważ producent często celowo ich nie chce naprawiać albo je robi tak aby były nienaprawialne aby sprzedać cały moduł za odpowiednią cenę. A po drodze jeszcze jest producent maszyny i dystrybutor którzy muszą na tym zarobić.

Zadawaj pytania jakie chcesz.

Pokaż mi taką konstrukcję gdzie podstawową cechą głowicy są różne odległości od osi obrotu.

Dzięki temu głowica jest kompaktowa a przewody nie wystają na zewnątrz.

Nic ich nie może uszkodzić w przeciwieństwie do rozwiązań z kablami na wierzchu.

Nie wiem za bardzo w co tą rurką można uderzyć jak jest ona co najmniej 15 cm wyżej niż powierzchnia materiału.

Co to znaczy:

"Stosowanie tak nisko sworzni , klasycznych uszczelnień przy tym procesie cięcia po prostu nie zdaje egzaminu. "

Skoro kolega przedstawił tezę, proszę o argumenty. "po prostu nie zda egzaminu to nie argument".

Gdyby tak było koparki nie mogły by kopać w błocie a samochody jeździć po piasku.

Wszędzie tam są sworznie i uszczelniacze wargowe, które właśnie doskonale zdają egzamin.

Proszę się nie obrażać za to że odpieram argumenty.

Zasada jest taka:

Ja pokazuję, ty krytykujesz, ja odpieram twoje argumenty itd.

A ty się zaraz obrażasz, że się z tobą nie zgadzam.

Co do kolizji to akurat najwięcej atutów jest po naszej stronie.

W każdej maszynie jak zrobisz kolizję to coś możesz uszkodzić.

Możesz, nie musisz wszystko zależy od konkretnego przypadku i nie ma to znaczenia jaką maszyną to zrobisz. Ale jak już to Ci się przydarzy to koszty naprawy mogą być bardzo różne.

W przypadku maszyn kupionych od dystrybutora lub handlarza najprawdopodobniej trzeba będzie wymienić cały zespół mechaniczny dostarczony od producenta.

Firma Kimla może sobie pozwolić na wymianę nawet najmniejszej części powodując tym, że naprawa może być nawet 10 razy tańsza.

Podam podobny przypadek:

Piorun uderza w transformator, i uszkodzeniu ulega kilka maszyn.

Do jednej z nich (niemieckiej) przyjeżdża serwis i wymienia moduł sterownika, koszt naprawy 28.000 zł, ten sam klient za naprawę naszego sterownika po tym piorunie płaci 470 zł.

Po prostu firmy, które składają tylko maszyny kupują sterowniki od firm trzecich i ich naprawa najczęściej polega na wymianie w całości, ponieważ producent często celowo ich nie chce naprawiać albo je robi tak aby były nienaprawialne aby sprzedać cały moduł za odpowiednią cenę. A po drodze jeszcze jest producent maszyny i dystrybutor którzy muszą na tym zarobić.

-

cnccad

- Lider FORUM (min. 2000)

- Posty w temacie: 22

- Posty: 3548

- Rejestracja: 24 gru 2006, 11:54

- Lokalizacja: już tylko Mysłowice

- Kontakt:

zadałem ich dość już trochę i na hm ... 80% nie uzyskałem odpowiedzi.

Chciał bym żebyś zrozumiał jedno kol. KIMLA. Nie miałem i nadal nie mam zamiaru oceniać Twoich maszyn negatywnie.

Twoje podejście do osób które Cię krytykują jest nie zbyt przyjemne ... a robią tak samo jak i Ty robisz.

Ja się nie obrażam ale robię dokładnie tak jak Ty , robiłeś w stosunku do mnie lub innych osób. Ignoruję Cię. ( nawiązuję do wcześniejszych innych postów )

ok. Ale to nie portal dla samotnych serc , czy konfesjonał....

Co do sworzni ... nie porównuj piasku , wody …takich jak spotyka się na naszych i nie tylko naszych drogach.

Jeszcze raz podkreślam , warunki środowiskowe przy cięciu wodą są zupełnie inne niż te na które się powołujesz.

Takie ścierniwo , po zaschnięciu na sworzniu tworzy „beton” i żadne uszczelnienie wargowe nie wytrzyma tego na dłuższy czas a tym bardzie takie jakie są ogólnie dostępne.

Ja za okres 25lat serwisu wymieniałem może z 5…7 razy przewody przy głowicach.

A uderzenie rurką … uwierz na słowo. Jest to najczęstsza przyczyna zniszczeń głowic , napędów osi „Z”. Klient nie jednokrotnie składuje wycięte elementy na stole materiałowym i…. i o kolizje nie trudno. Trochę praktyki z serwisu mam i wiem co klient potrafi. A ta Twoja rurka , nie należy do najmocniejszych elementów. Lekka utrata osiowości , luz na łożyskowaniu i wyciek murowany.

A to nie jest ekstremalna awaria. To codzienność.

Co do serwisu … o którym wspominasz.

Takie podejście jak stosujesz w serwisie jest dobrym podejście w stosunku do klienta. Ale to jest podejście z czasów komunistycznych.

Teraz , każdy „doświadczony” klient woli mieć cały podzespół nowy a nie wymienioną jakoś płytkę.

Ja jestem też zwolennikiem tego co Ty stosujesz. Serwis ma być tani , to wówczas sprzedaż maszyn jest większa.

Chciał bym żebyś zrozumiał jedno kol. KIMLA. Nie miałem i nadal nie mam zamiaru oceniać Twoich maszyn negatywnie.

Twoje podejście do osób które Cię krytykują jest nie zbyt przyjemne ... a robią tak samo jak i Ty robisz.

Ja się nie obrażam ale robię dokładnie tak jak Ty , robiłeś w stosunku do mnie lub innych osób. Ignoruję Cię. ( nawiązuję do wcześniejszych innych postów )

ok. Ale to nie portal dla samotnych serc , czy konfesjonał....

Co do sworzni ... nie porównuj piasku , wody …takich jak spotyka się na naszych i nie tylko naszych drogach.

Jeszcze raz podkreślam , warunki środowiskowe przy cięciu wodą są zupełnie inne niż te na które się powołujesz.

Takie ścierniwo , po zaschnięciu na sworzniu tworzy „beton” i żadne uszczelnienie wargowe nie wytrzyma tego na dłuższy czas a tym bardzie takie jakie są ogólnie dostępne.

Ja za okres 25lat serwisu wymieniałem może z 5…7 razy przewody przy głowicach.

A uderzenie rurką … uwierz na słowo. Jest to najczęstsza przyczyna zniszczeń głowic , napędów osi „Z”. Klient nie jednokrotnie składuje wycięte elementy na stole materiałowym i…. i o kolizje nie trudno. Trochę praktyki z serwisu mam i wiem co klient potrafi. A ta Twoja rurka , nie należy do najmocniejszych elementów. Lekka utrata osiowości , luz na łożyskowaniu i wyciek murowany.

A to nie jest ekstremalna awaria. To codzienność.

Co do serwisu … o którym wspominasz.

Takie podejście jak stosujesz w serwisie jest dobrym podejście w stosunku do klienta. Ale to jest podejście z czasów komunistycznych.

Teraz , każdy „doświadczony” klient woli mieć cały podzespół nowy a nie wymienioną jakoś płytkę.

Ja jestem też zwolennikiem tego co Ty stosujesz. Serwis ma być tani , to wówczas sprzedaż maszyn jest większa.

Pozdrawiam.

Każda praca ma swoją wartość a zaniżanie jej wartości jest brakiem szacunku do pieniędzy i samych siebie.

Każda praca ma swoją wartość a zaniżanie jej wartości jest brakiem szacunku do pieniędzy i samych siebie.

-

www.kimla.pl

Autor tematu - Posty w temacie: 21

Cnccad, bardzo Cię przepraszam, ale jeśli piszesz o tzw "betonie" to mam wątpliwości czy wiesz o czym piszesz.

Garnet to nie beton i po wyschnięciu nie tworzy twardej skorupy, tylko ledwie trzymający się nalot który bardzo łatwo da się usunąć. No chyba że ktoś do tego piasku cementu doda.

Produkujemy maszyny waterjet od kilku lat i do tej pory nie spotkałem się z opisywanym przez Ciebie problemem.

Klient może kupić sobie cały podzespół lub wymienić tylko jego część do wyboru.

Czyżbym pogodził socjalistyczną nadopiekuńczość z twardymi regułami gospodarki wolnorynkowej?

Garnet to nie beton i po wyschnięciu nie tworzy twardej skorupy, tylko ledwie trzymający się nalot który bardzo łatwo da się usunąć. No chyba że ktoś do tego piasku cementu doda.

Produkujemy maszyny waterjet od kilku lat i do tej pory nie spotkałem się z opisywanym przez Ciebie problemem.

Klient może kupić sobie cały podzespół lub wymienić tylko jego część do wyboru.

Czyżbym pogodził socjalistyczną nadopiekuńczość z twardymi regułami gospodarki wolnorynkowej?

Ostatnio zmieniony 22 mar 2011, 00:01 przez www.kimla.pl, łącznie zmieniany 1 raz.

-

cnccad

- Lider FORUM (min. 2000)

- Posty w temacie: 22

- Posty: 3548

- Rejestracja: 24 gru 2006, 11:54

- Lokalizacja: już tylko Mysłowice

- Kontakt:

obawiam się że Ty nie wiesz o czym piszesz.

nazwałem to "beton" a to dlatego że to coś co niby tak łatwo odpada bardzo szybko niszczy wszelkie uszczelnienia gdyż jest kruche ale i twarde a co za tym idzie ostre.

Po za tym ...

jest rozbryzg podczas przebijania gdzie lecą wszelkie możliwe świństwa w górę i między innymi na tą głowicę.

Więc sorry ... ale użytkownicy maszyn do cięcia wodą cały czas się z tym zmagają.

I wystarczy popatrzeć w jaki sposób się zabezpiecza te maszyny.

Chyba że w Twoich maszynach jest wszystko naj , naj , naj ...

GARNET ... nie każdy zna ten wyraz.

nazwałem to "beton" a to dlatego że to coś co niby tak łatwo odpada bardzo szybko niszczy wszelkie uszczelnienia gdyż jest kruche ale i twarde a co za tym idzie ostre.

Po za tym ...

jest rozbryzg podczas przebijania gdzie lecą wszelkie możliwe świństwa w górę i między innymi na tą głowicę.

Więc sorry ... ale użytkownicy maszyn do cięcia wodą cały czas się z tym zmagają.

I wystarczy popatrzeć w jaki sposób się zabezpiecza te maszyny.

Chyba że w Twoich maszynach jest wszystko naj , naj , naj ...

GARNET ... nie każdy zna ten wyraz.

Pozdrawiam.

Każda praca ma swoją wartość a zaniżanie jej wartości jest brakiem szacunku do pieniędzy i samych siebie.

Każda praca ma swoją wartość a zaniżanie jej wartości jest brakiem szacunku do pieniędzy i samych siebie.

-

www.kimla.pl

Autor tematu - Posty w temacie: 21

Bardzo trudno mi z Tobą polemizować gdy używasz sformuowań:

"Bardzo szybko niszczy wszelkie uszczelnienia"

Co to znaczy bardzo szybko? dzień? miesiąc? rok? 10 lat? a może więcej?

W jednym napędzie mojej głowicy zastosowałem uszczelnienie, które widziałem na głowicy maszyny pełnoletniej 18+, którą przerabialiśmy na nasz system sterowania ponieważ oryginalny już nie nadawał się do użytku. Maszyna pracowała przez te lata prawie non stop i różne rzeczy się w niej działy, ale uszczelnienia przekładni w głowicy nigdy nie były wymieniane ponieważ nie było takiej potrzeby.

Swoje rozwiązanie staram się opierać o obserwacje jak zachowują się dane rozwiązania na przestrzeni lat, a decyzji o wyborze konkretnego rozwiązania staram się nie podejmować pochopnie.

Piszesz, że uszczelnienia w przekładniach harmonicznych nie zdają egzaminu.

Dlaczego nie zdają, nie masz żadnych argumentów.

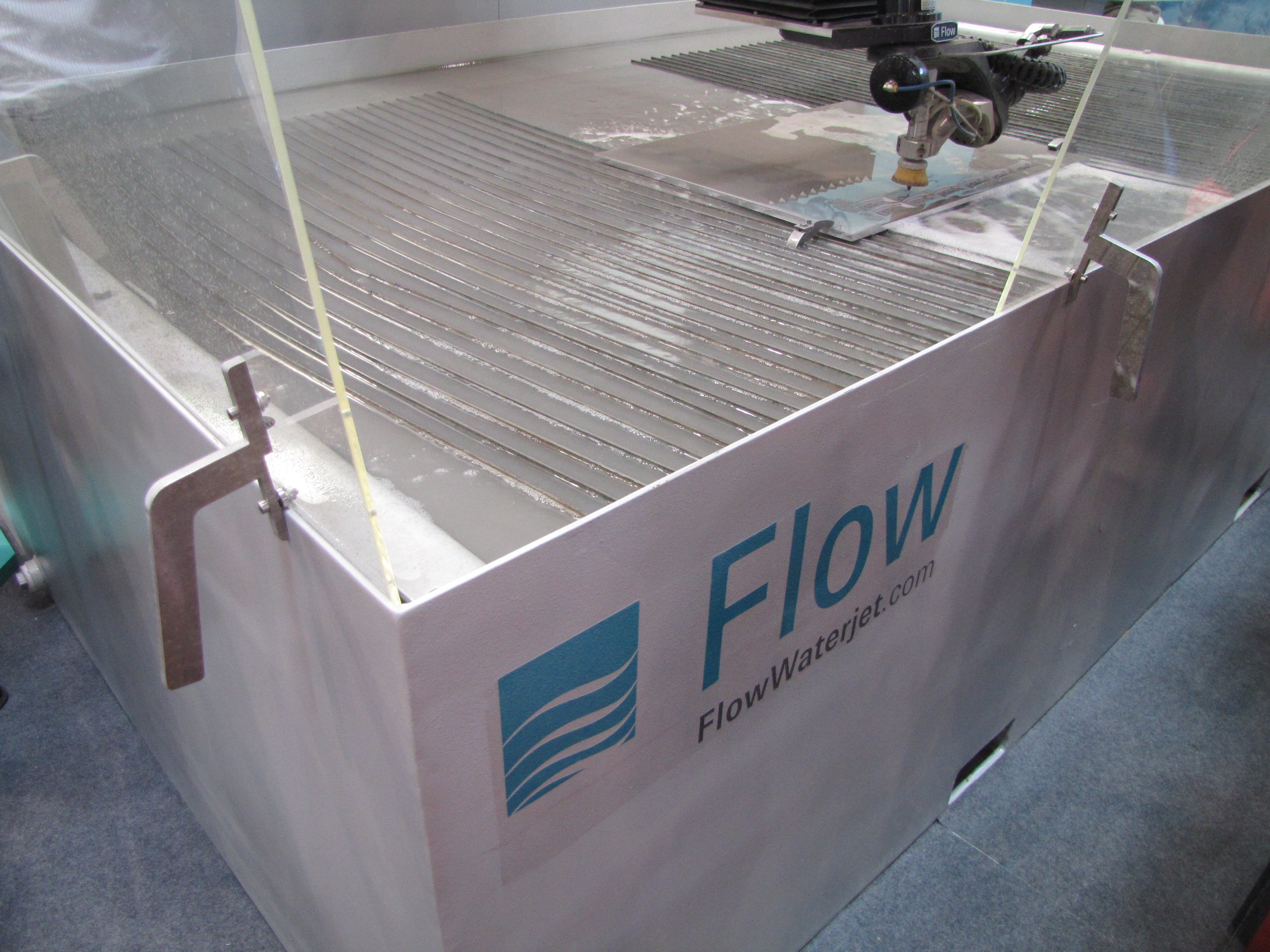

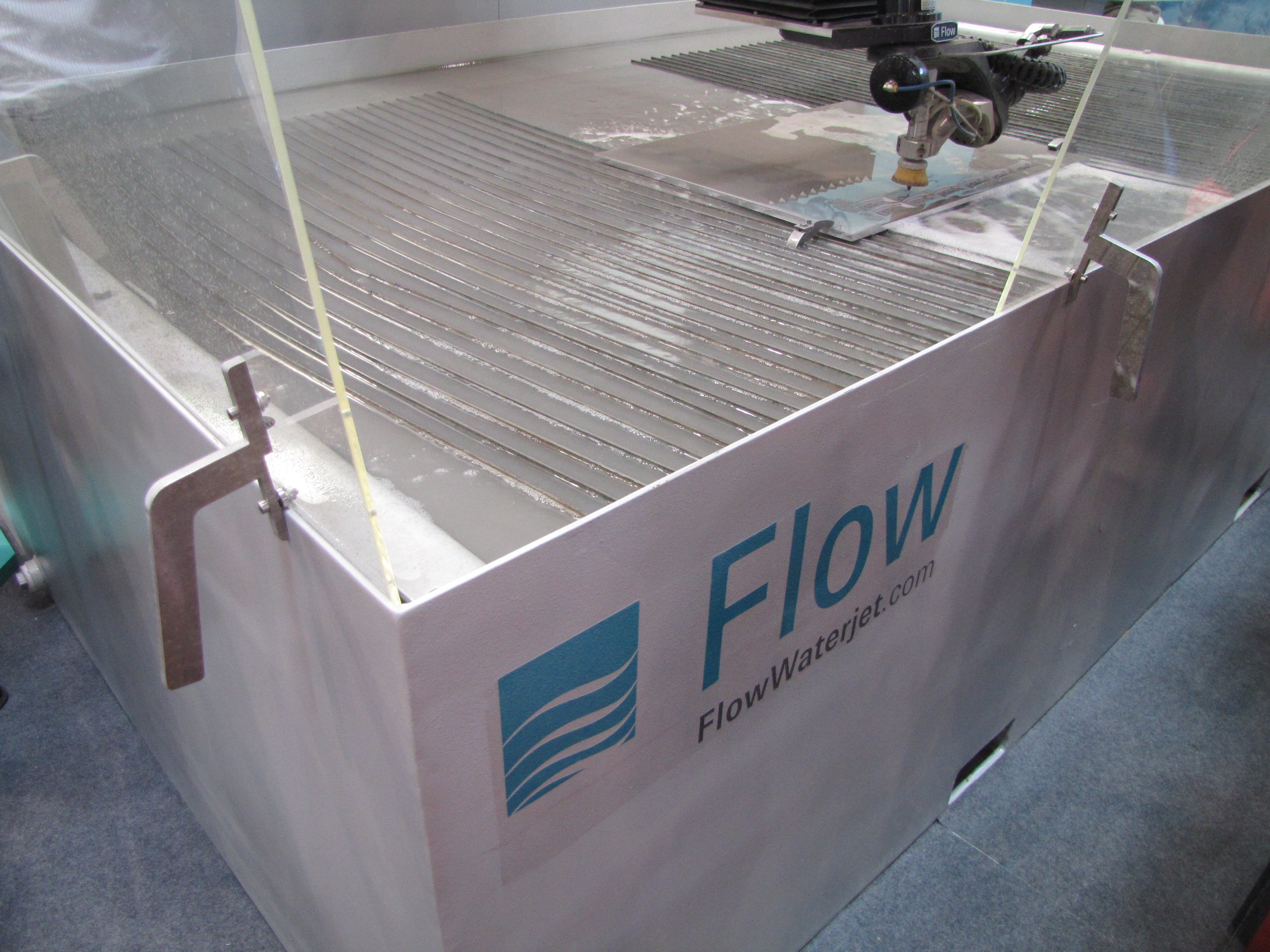

Nawet firma Flow którą tak wychwalasz stosuje takie same przekładnie jak firma Kimla.

Tyle tylko, że w maszynach Kimla te przekładnie są jeszcze zamknięte w obudowie a Flow ma wszystko na wierzchu.

Ale oczywiście pewnie napiszesz, że piasek maszynie Flow szkodzi mniej.

No i jeszcze te kable na wierzchu, w głowicach do waterjetów Kimla wszystkie kable są zabudowane w głowicy a co ma flow?

"Bardzo szybko niszczy wszelkie uszczelnienia"

Co to znaczy bardzo szybko? dzień? miesiąc? rok? 10 lat? a może więcej?

W jednym napędzie mojej głowicy zastosowałem uszczelnienie, które widziałem na głowicy maszyny pełnoletniej 18+, którą przerabialiśmy na nasz system sterowania ponieważ oryginalny już nie nadawał się do użytku. Maszyna pracowała przez te lata prawie non stop i różne rzeczy się w niej działy, ale uszczelnienia przekładni w głowicy nigdy nie były wymieniane ponieważ nie było takiej potrzeby.

Swoje rozwiązanie staram się opierać o obserwacje jak zachowują się dane rozwiązania na przestrzeni lat, a decyzji o wyborze konkretnego rozwiązania staram się nie podejmować pochopnie.

Piszesz, że uszczelnienia w przekładniach harmonicznych nie zdają egzaminu.

Dlaczego nie zdają, nie masz żadnych argumentów.

Nawet firma Flow którą tak wychwalasz stosuje takie same przekładnie jak firma Kimla.

Tyle tylko, że w maszynach Kimla te przekładnie są jeszcze zamknięte w obudowie a Flow ma wszystko na wierzchu.

Ale oczywiście pewnie napiszesz, że piasek maszynie Flow szkodzi mniej.

No i jeszcze te kable na wierzchu, w głowicach do waterjetów Kimla wszystkie kable są zabudowane w głowicy a co ma flow?

Ostatnio zmieniony 12 kwie 2011, 17:24 przez www.kimla.pl, łącznie zmieniany 2 razy.

-

cnccad

- Lider FORUM (min. 2000)

- Posty w temacie: 22

- Posty: 3548

- Rejestracja: 24 gru 2006, 11:54

- Lokalizacja: już tylko Mysłowice

- Kontakt:

szybko ... tego nie da się określić precyzyjnie.

Ale za zwyczaj po roku przestają spełniać swoje zadanie.

Tylko z tą różnicą że wszystko zależy od natężenia pracy , miejsc ulokowania np. tych uszczelnień etc.

więc jest dużo uwarunkowań.

A Ty nie masz tak naprawdę co tu wiarygodnego odpowiedzieć.

Bronisz na siłę swoich konstrukcji. Nie podajesz konkretów , chodź wymagasz ich od innych.

Do błędów przyznać się nie potrafisz a to jest portal dla ludzi z doświadczeniem , zdobywających doświadczenie i chcących się podzielić doświadczeniem z innymi. A nie reklamodawców. A Ty ( nie obraź się ) na siłę wprowadzasz darmową reklamę swoich maszyn i za wszelka cenę chcesz odeprzeć wytykane przez ludzi Ci błędy tak jak to np. kolega opisał "owijając w bawełnę".

I to samo sie do tej głowicy , gdzie zaczynam coraz bardziej wątpić w jej super konstrukcję.

Może dlatego chinczycy zrezygnowali z jej rozbudowy bo uznali że to złom.

Ty ją poprawiłeś , ale nie pozbyłeś głównych wad. To że zostały przez Ciebie wprowadzone kable do środka , o niczym nie świadczy. Mało tego ... tak naprawdę utrudnia diagnostykę urządzenia.

W tym rozwiązaniu co dałem zdjęcie ... silnik jest u góry , czyli zakryty osią "Z" ... więc co niby ma sie urwać z kabli

Wolę jak się urwie kabel w widocznym miejscu niż będzie okresowo gdzieś w środku do ziemniać się do żelastwa.

I wówczas , szukaj wiatru w polu … a trzeba też patrzeć pod kontem serwisowym. Bo nie tylko Ty naprawiasz swoje maszyny.

A niestety , nie produkujesz maszyn „idiotoodpornych” a szereg operatorów ma fantazje …. Uwierz , spotykam się z tym na co dzień.

Ale za zwyczaj po roku przestają spełniać swoje zadanie.

Tylko z tą różnicą że wszystko zależy od natężenia pracy , miejsc ulokowania np. tych uszczelnień etc.

więc jest dużo uwarunkowań.

A Ty nie masz tak naprawdę co tu wiarygodnego odpowiedzieć.

Bronisz na siłę swoich konstrukcji. Nie podajesz konkretów , chodź wymagasz ich od innych.

Do błędów przyznać się nie potrafisz a to jest portal dla ludzi z doświadczeniem , zdobywających doświadczenie i chcących się podzielić doświadczeniem z innymi. A nie reklamodawców. A Ty ( nie obraź się ) na siłę wprowadzasz darmową reklamę swoich maszyn i za wszelka cenę chcesz odeprzeć wytykane przez ludzi Ci błędy tak jak to np. kolega opisał "owijając w bawełnę".

I to samo sie do tej głowicy , gdzie zaczynam coraz bardziej wątpić w jej super konstrukcję.

Może dlatego chinczycy zrezygnowali z jej rozbudowy bo uznali że to złom.

Ty ją poprawiłeś , ale nie pozbyłeś głównych wad. To że zostały przez Ciebie wprowadzone kable do środka , o niczym nie świadczy. Mało tego ... tak naprawdę utrudnia diagnostykę urządzenia.

W tym rozwiązaniu co dałem zdjęcie ... silnik jest u góry , czyli zakryty osią "Z" ... więc co niby ma sie urwać z kabli

Wolę jak się urwie kabel w widocznym miejscu niż będzie okresowo gdzieś w środku do ziemniać się do żelastwa.

I wówczas , szukaj wiatru w polu … a trzeba też patrzeć pod kontem serwisowym. Bo nie tylko Ty naprawiasz swoje maszyny.

A niestety , nie produkujesz maszyn „idiotoodpornych” a szereg operatorów ma fantazje …. Uwierz , spotykam się z tym na co dzień.

Pozdrawiam.

Każda praca ma swoją wartość a zaniżanie jej wartości jest brakiem szacunku do pieniędzy i samych siebie.

Każda praca ma swoją wartość a zaniżanie jej wartości jest brakiem szacunku do pieniędzy i samych siebie.

-

www.kimla.pl

Autor tematu - Posty w temacie: 21

Jeśli o mnie chodzi to ja akurat mam wyjątkowa alergię na chińskie produkty.

Przytaczasz jakiś przykład o którym nikt nic nie wie.

Cała głowica została zaprojektowana przez nas, więc nie wiem do czego to porównujesz.

Szukasz dziury w całym. Podaję konkretne argumenty a ty cały czas próbujesz udowodnić że kable na wierzchu są lepsze niż schowane i osłonięte. To tak jakbyś polecał opony letnie na zimę.

Dlaczego nie odniosłeś się do przedstawionego przeze mnie faktu, że przekładnia w głowicy waterjeta z takim uszczelnieniem wytrzymała prawie 20 lat?

Jeśli możesz to podaj przykład głowicy idealnej. Takiej, którą uznał byś za odporną na wszystkie czynniki o których pisałeś.

Przytaczasz jakiś przykład o którym nikt nic nie wie.

Cała głowica została zaprojektowana przez nas, więc nie wiem do czego to porównujesz.

Szukasz dziury w całym. Podaję konkretne argumenty a ty cały czas próbujesz udowodnić że kable na wierzchu są lepsze niż schowane i osłonięte. To tak jakbyś polecał opony letnie na zimę.

Dlaczego nie odniosłeś się do przedstawionego przeze mnie faktu, że przekładnia w głowicy waterjeta z takim uszczelnieniem wytrzymała prawie 20 lat?

Jeśli możesz to podaj przykład głowicy idealnej. Takiej, którą uznał byś za odporną na wszystkie czynniki o których pisałeś.

-

cnccad

- Lider FORUM (min. 2000)

- Posty w temacie: 22

- Posty: 3548

- Rejestracja: 24 gru 2006, 11:54

- Lokalizacja: już tylko Mysłowice

- Kontakt:

hehehe ....

no tak ... dokładnie tak jak inni piszą.

Nie wolno pisać krytycznie o produktach kol. KIMLA

gdyż będzie .... no i jest.

gdyż będzie .... no i jest.

Ja piszę o projekcie chinskim a nie tylko o produkcie , o jego wykonaniu

Nie szukam dziury w całym. Ona po prostu jest.

Ty swoje racje a ja swoje racje. Szkoda tylko że się nie odnosisz do zadawanych Ci pytań i nie tylko przeze mnie ale i przez innych użytkowników forum.

Myślę ( nie obrażam się ) że jak dyskusja do której zachęciłeś nie idzie po Twojej myśli to po prostu jest bezsensowna i szkodliwa. Więc bez sensu dyskutować dalej.

Na jakiej podstawie określiłeś wiek pracy Twojej głowicy skoro dopiero co trafiła do sprzedaży

Nie znasz jej realnego natężenia pracy.

Ja znam te konstrukcje z serwisu.

w Wiedniu , pracuje 6 maszyn z podobna głowicą ( zasada działania dokładnie taka sama ) i nie wytrzymują uszczelnienia roku jak są pod obciążeniem pracy 2 zmianowej.

Erfurt ... 3 maszyny , w okresie gwarancji ( 36 miesięcy ) pracowały idealnie. Zero problemu. 6 miesięcy po gwarancji trafiają te głowice do mnie. Rozbieram a w środku piaskownica. Ale pracowały , tyle że oporami. Teraz są rozebrane a maszyny dostały zupełnie inne głowice w innym rozwiązaniu. Już jest 5 lat od wymiany i były tylko wymieniane paski.

Schwerin ... 10 maszyn WJ i dwie z głowicami identycznymi co Ty zaprojektowałeś.

Po roku przestały działać. Pracowały prawie cały czas na 3 zmiany przy cięciu kamienia.

Głowic idealnych nie ma. Ja tylko wymieniam prawdopodobnie przyczyny przyszłych problemów. Sam zachęciłeś do dyskusji na ten temat. A to że Ci nikt nie rzuca kwiatków pod nogi to przepraszam. Nie moja wina.

Zwróć uwagę ....

Nie oceniłem jej źle. Ale wymieniłem kilka newralgicznych punktów.

Ja to do Ciebie nie dotarło , to ja już nic za to nie mogę.

Pewnie Ci popsułem reklamę – przepraszam. Ale to nie portal reklamowy.

no tak ... dokładnie tak jak inni piszą.

Nie wolno pisać krytycznie o produktach kol. KIMLA

Ja piszę o projekcie chinskim a nie tylko o produkcie , o jego wykonaniu

Nie szukam dziury w całym. Ona po prostu jest.

Ty swoje racje a ja swoje racje. Szkoda tylko że się nie odnosisz do zadawanych Ci pytań i nie tylko przeze mnie ale i przez innych użytkowników forum.

Myślę ( nie obrażam się ) że jak dyskusja do której zachęciłeś nie idzie po Twojej myśli to po prostu jest bezsensowna i szkodliwa. Więc bez sensu dyskutować dalej.

Na jakiej podstawie określiłeś wiek pracy Twojej głowicy skoro dopiero co trafiła do sprzedaży

Nie znasz jej realnego natężenia pracy.

Ja znam te konstrukcje z serwisu.

w Wiedniu , pracuje 6 maszyn z podobna głowicą ( zasada działania dokładnie taka sama ) i nie wytrzymują uszczelnienia roku jak są pod obciążeniem pracy 2 zmianowej.

Erfurt ... 3 maszyny , w okresie gwarancji ( 36 miesięcy ) pracowały idealnie. Zero problemu. 6 miesięcy po gwarancji trafiają te głowice do mnie. Rozbieram a w środku piaskownica. Ale pracowały , tyle że oporami. Teraz są rozebrane a maszyny dostały zupełnie inne głowice w innym rozwiązaniu. Już jest 5 lat od wymiany i były tylko wymieniane paski.

Schwerin ... 10 maszyn WJ i dwie z głowicami identycznymi co Ty zaprojektowałeś.

Po roku przestały działać. Pracowały prawie cały czas na 3 zmiany przy cięciu kamienia.

Głowic idealnych nie ma. Ja tylko wymieniam prawdopodobnie przyczyny przyszłych problemów. Sam zachęciłeś do dyskusji na ten temat. A to że Ci nikt nie rzuca kwiatków pod nogi to przepraszam. Nie moja wina.

Zwróć uwagę ....

Nie oceniłem jej źle. Ale wymieniłem kilka newralgicznych punktów.

Ja to do Ciebie nie dotarło , to ja już nic za to nie mogę.

Pewnie Ci popsułem reklamę – przepraszam. Ale to nie portal reklamowy.

Pozdrawiam.

Każda praca ma swoją wartość a zaniżanie jej wartości jest brakiem szacunku do pieniędzy i samych siebie.

Każda praca ma swoją wartość a zaniżanie jej wartości jest brakiem szacunku do pieniędzy i samych siebie.