Witam i gratuluję członkostwa w klubie zakręconych (pozytywnie)

Domyślam sie że zaglądałeś na mój temat (....Kolubryna) i widziałeś że próbuję skończyć moją konstrukcję. Jestem trochę dalej w pracy niż ty więc pozwolę sobie na kilka rad .

Po pierwsze cierpliwość. Ja planowałem że w czerwcu będę frezował, przy oklaskach gawiedzi

Mamy praktycznie wrzesień a mnie udało się w tym tygodniu założyć krańcówki. Załamka !!!

Niestety chcąc zrobić w miarę dobry sprzęcik to wymaga czasu, czasu...

Niedawno miałem kryzys, już nie mogłem patrzyć na nią jak stoi i nic się nie zmienia.

Zniosłem sterowanie podłączyłem i .....udało się narysować kilka kółek pisakiem zamocowanym izolacją do uchwytu.

Pomogło

Teraz bardziej konkretnie.

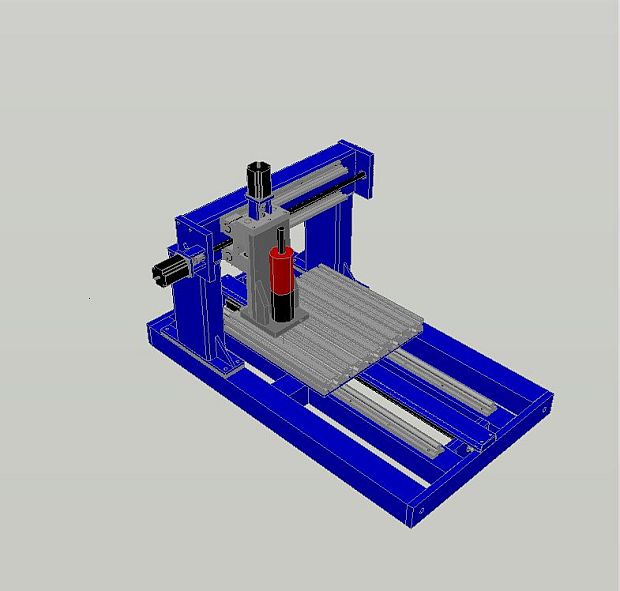

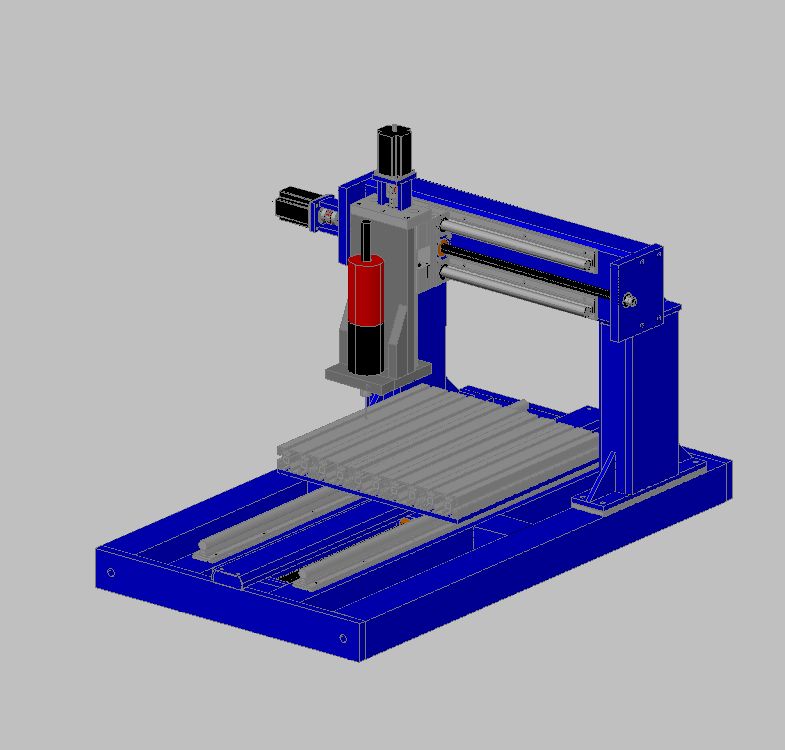

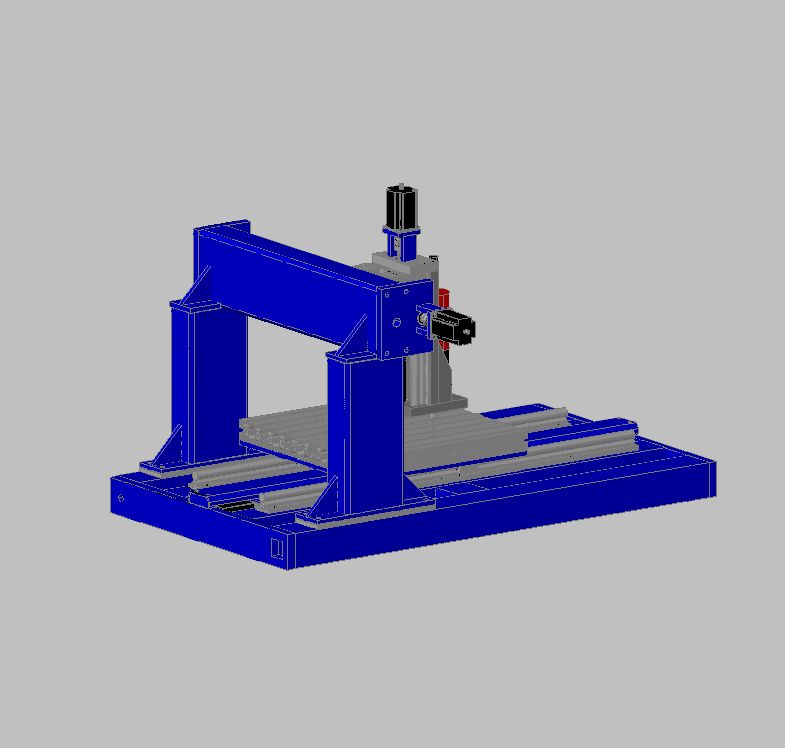

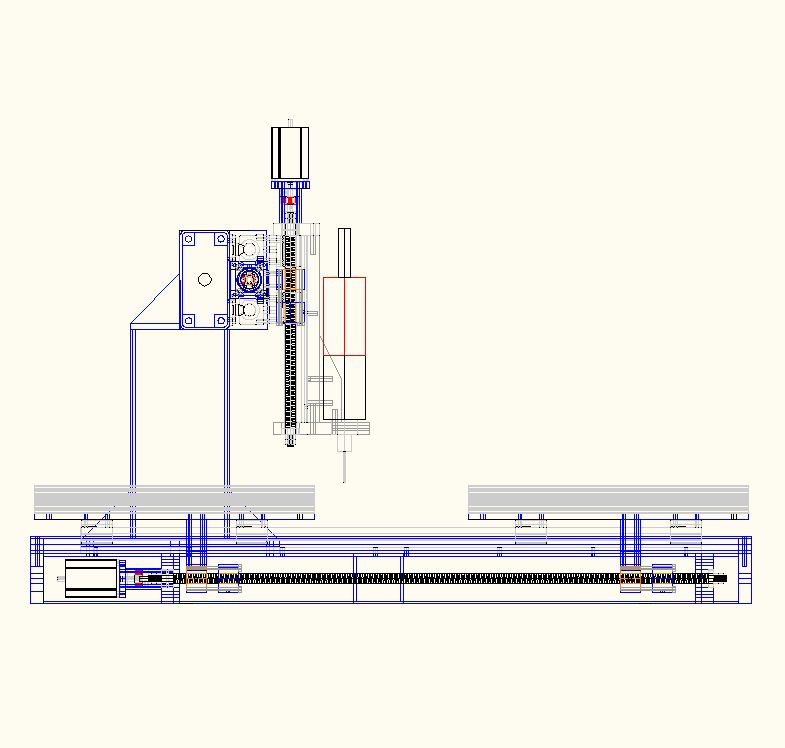

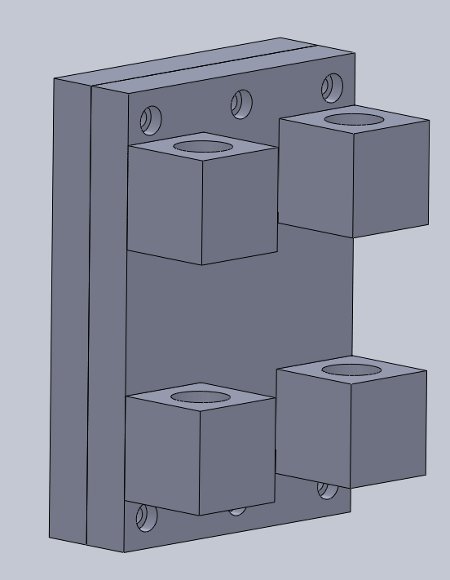

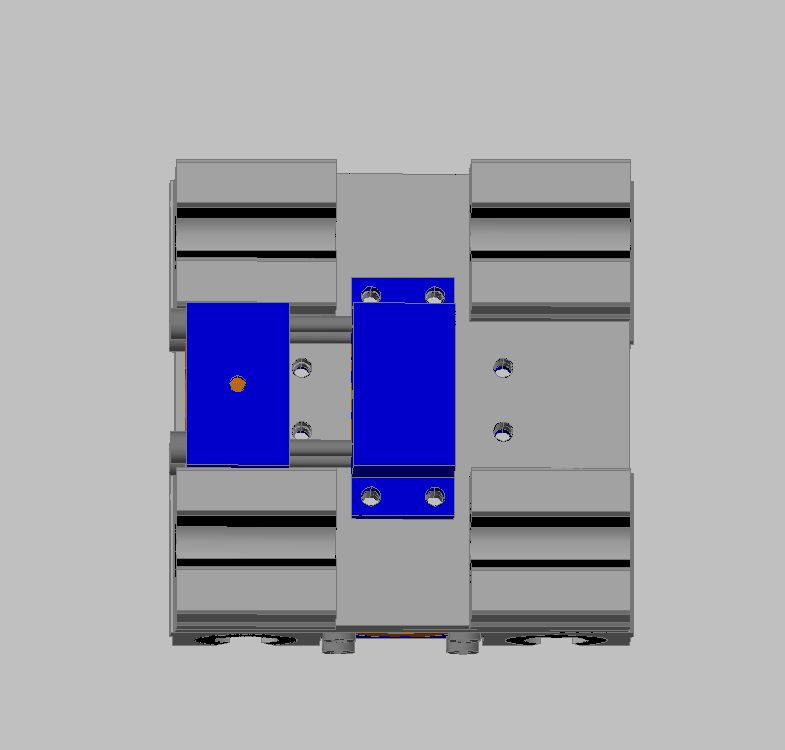

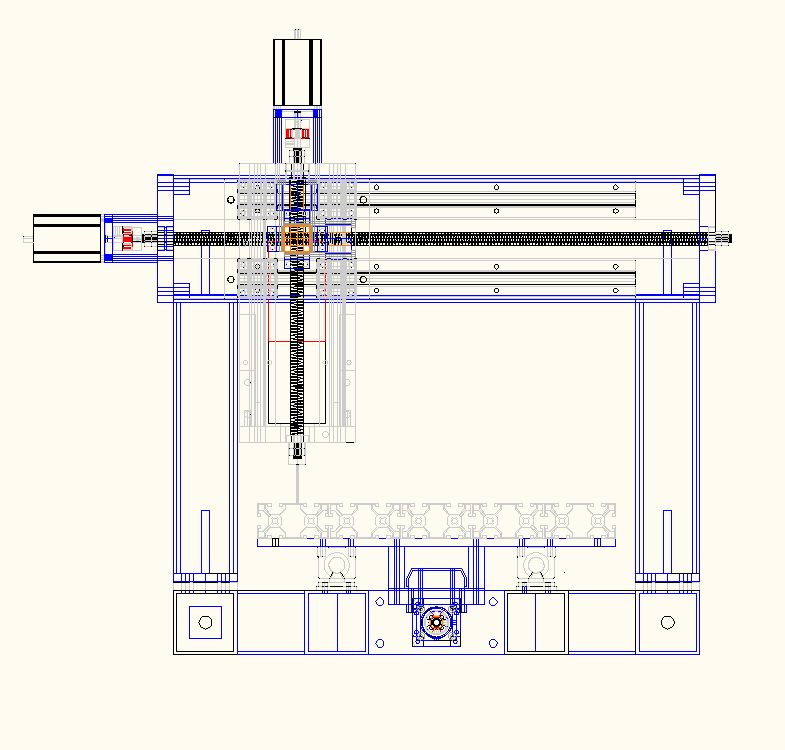

Rozstaw prowadnic w osi x trochę mało. Rozumiem że jest on wynikowy z szerokości profilu. Miałem ten sam problem i dlatego dałem dwa profile cięte i spawane. Tak naprawdę z warunku sztywności wynika że odległość powierzchni obrabianej do osi dolnej prowadnicy powinna być mniejsza lub równa odległości prowadnic. To u Ciebie daje 100mm, czyli takie byłoby by twoje pole pracy w osi Z o ile chciałbyś spełnić ten warunek?

Witam "gmaro" - temat kasowania luzów na nakrętkach to można doktorat zrobić prawda? i zęby połamać

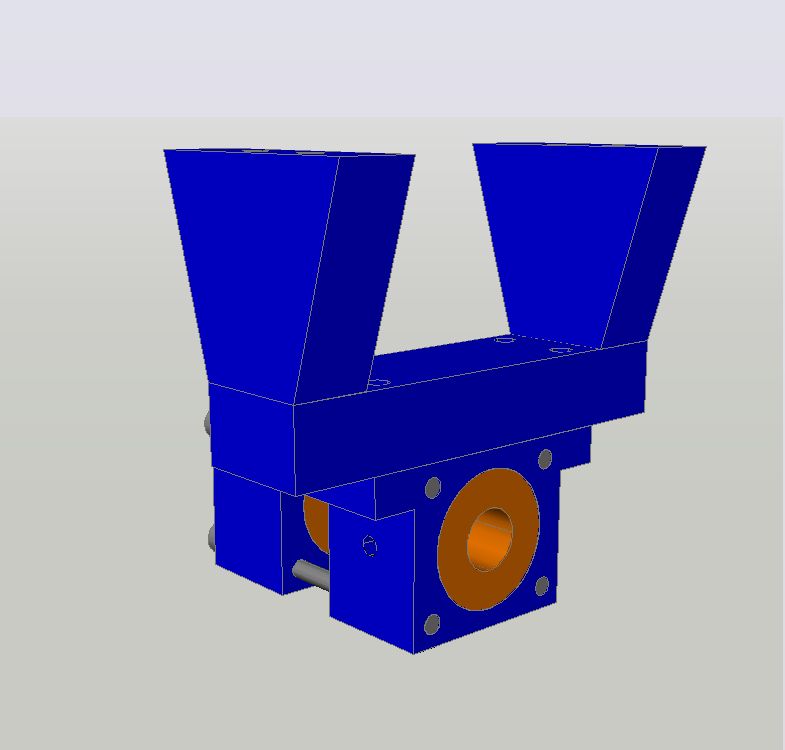

Kolejna sprawa łożyskowanie dolne śruby w osi Z. Tam moim zdaniem nie może nic wystawać poniżej dolnej blachy (chyba u ciebie jednocześnie mocowania wrzeciona )

Bardzo optymistycznie założyłeś na rysunku długość frezu we wrzecionie. Frez do grawerowania lub inny o małej średnicy jest bardzo krótki i z wrzeciona będzie wystawał powiedzmy około 15mm . Wtedy nic nie zrobisz bo frezować będzie śruba bo jest za długa.

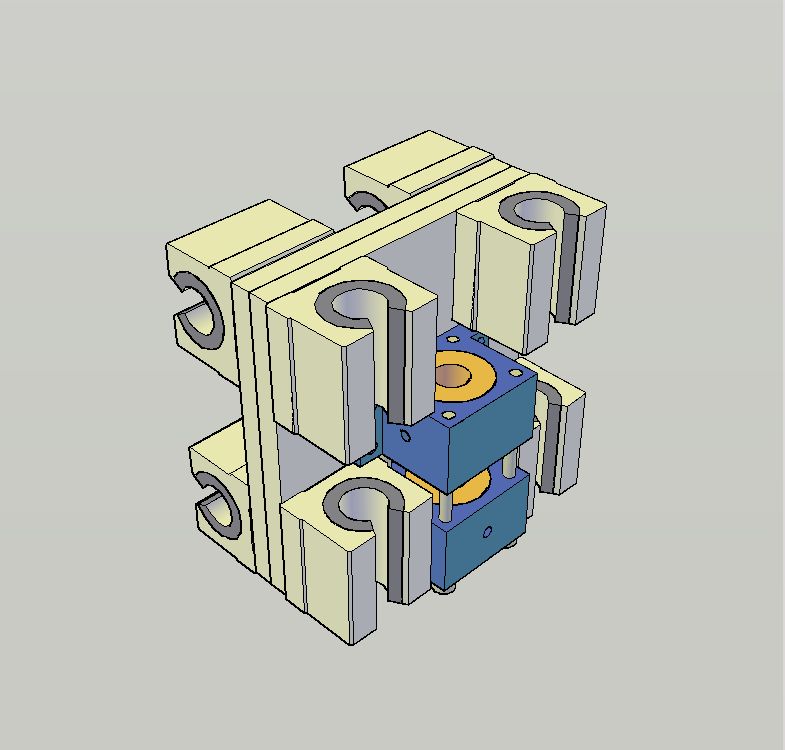

Tam wystarczy podparcie tylko tej śruby. Nie wiem czy dobrze widzę ale we wszystkich śrubach łożyskujesz oba końce na stałe

jakieś podwójne łożysko

Nie powinno tak być: jeden koniec na stałe, najlepiej od strony napędu a drugi pozwalający na ruch poosiowy. Po co 2 łożyska jesli są gotowe łożyska ... kurcze nie pamiętam numeru tego łożyska. Pendrive ze wszystkim został w pracy, ale jeśli Ci to pomoże to napiszę co i jak.

Robiąc spawaną ramę z profili o ściance gr. 4mm pamiętaj że po deformacji podczas spawania, później wyżarzanie, naddatek na obróbkę powierzchni pod podpory prowadnic może być za mały (raczej na pewno za mały). Po prostu może się okazać że do zabielenia głowicą powierzchni profilu 80x80x4 trzeba zebrać ponad 2mm. To naprawdę nie dużo (chylę czoła jeśli wyjdzie mniej) i z twojej ścianki 4mm zostaje poniżej 2mm

Ani do tego przykręcić prowadnic bo to 2 zwoje gwintu, wytrzymałość też żadna a frezer Cię przeklnie bo będzie mu pływać podczas obróbki.

Ja radziłbym nad spawać blachę tak choć gr. 10mm w miejsca pod prowadnice i wtedy spokojnie można wyprowadzić powierzchne i kąty bo jest z czego. Dając trochę grubszą blachę i mając precyzyjna obrabiarkę można zamiast powierzchni pod podpory zrobić dla nich "zamki" . Odpada wtedy ustawianie równoległości prowadnic , kątów itp. prowadnica ciasno wchodzi w zamek i tam ma być i koniec.

Mam jeszcze jedną radę z tego co widzę , ale boję się twojej reakcji na to co napisałem do tej pory

W końcu sam jeszcze nie skończyłem a doradzam

Muszę kończyć

Pozdrawiam !!!