http://www.narzedziowy.pl/c722_Proste_str3.html

http://www.narzedziowy.pl/c722_Proste_str3.html

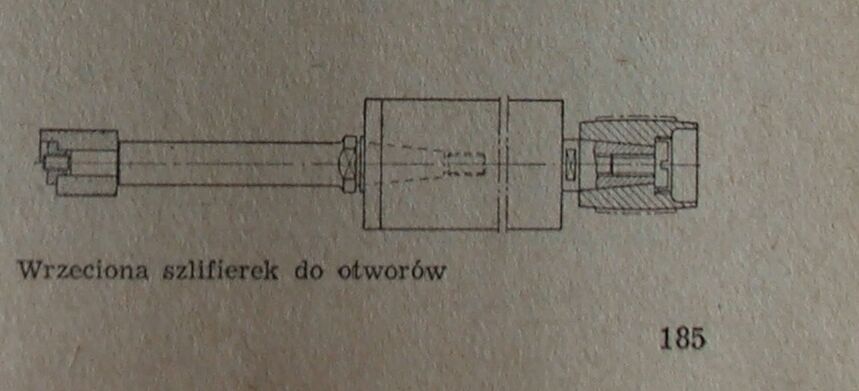

które mają małe gabaryty, stosunkowo duże obroty (zazwyczaj około 20000-30000/min, nawet do 70000/min), proste zamocowanie w tokarce

lecz potrzebują dość dużego wydatku powietrza (na poziomie 100 do nawet 300 l/min) z kompresora lub rzadziej butli, oraz smarowania w postaci naolejacza powietrza roboczego.

Tych wad nie mają szlifierki elektryczne, lecz niektóre mają trochę mniejsze obroty, oraz generują większe wibracje z tytułu masy wirnika i przez to wymagają solidnego zamocowania. Można też zastosować mikroszlifierki typu Dremel do drobnych detali, a nawet końcówki wałka giętkiego.

Kolega MarekSCO napisał:"Silnik (prawdopodobnie komutatorowy ) i przekładnia zmniejszająca obroty..."

Weź jednak pod uwagę prędkość obwodową ściernicy która przy dużej średnicy wcale nie musi być taka mała, biorac pod uwagę np taki silnik od odkurzacza który potrafi mieć też z 15-30 tys. obrotów

A skąd?

http://north.pl/silniki-do-odkurzaczy/1088.html http://www.twenga.pl/dir-AGD,Odkurzacze ... odkurzacza