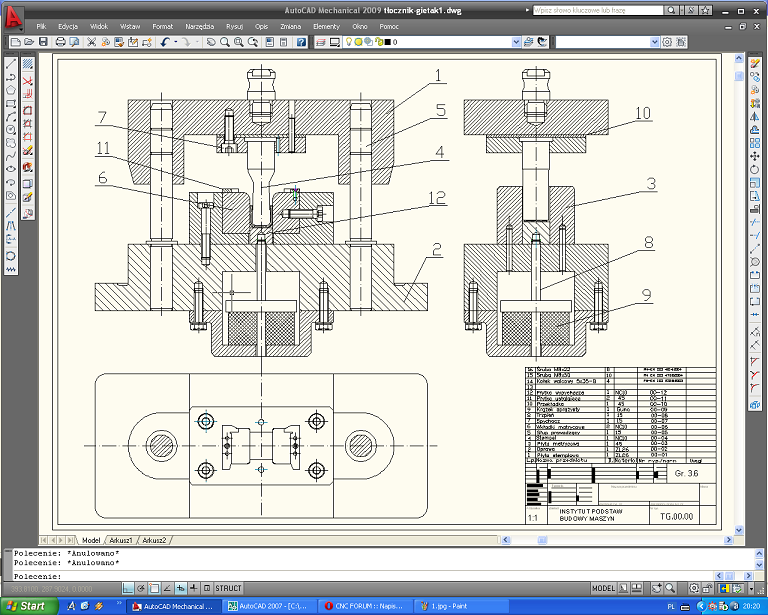

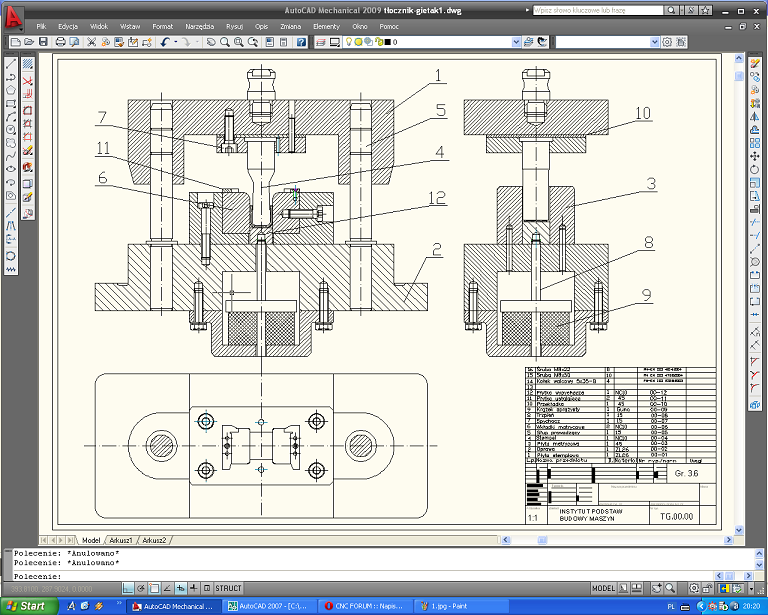

Rozwiazanie prawie typowe.

Tylko przy takim skoku zamiast poduszki gumowej wstaw sprężyny. Dostaniesz je np w Bytowie.

I proporcja skoku do długości sprężonej jakaś nieciekawa - zerknij do tablic obciążeń sprężyn i zastosuj tak 20% - będziesz miał święty spokój.

A jak będzie detal spadać ze stempla? Samo czy trzeba ściągać, - mogą być potrzebne ściągacze?.

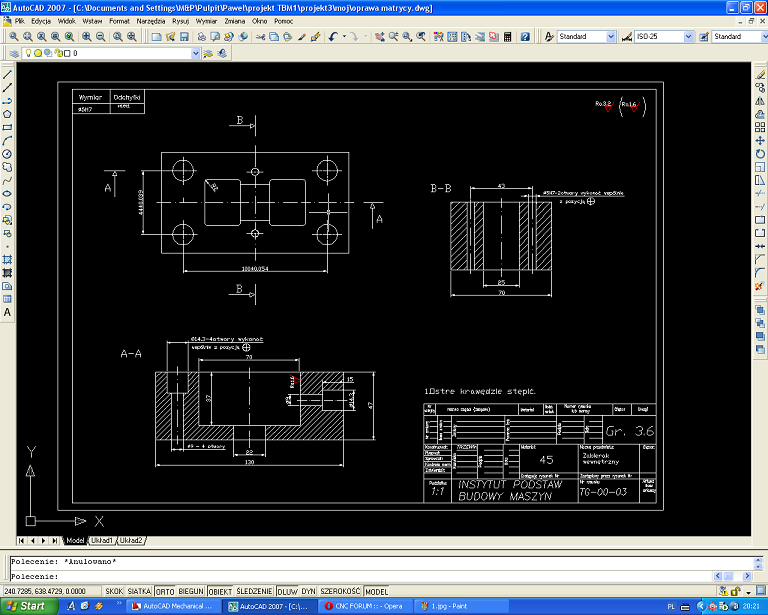

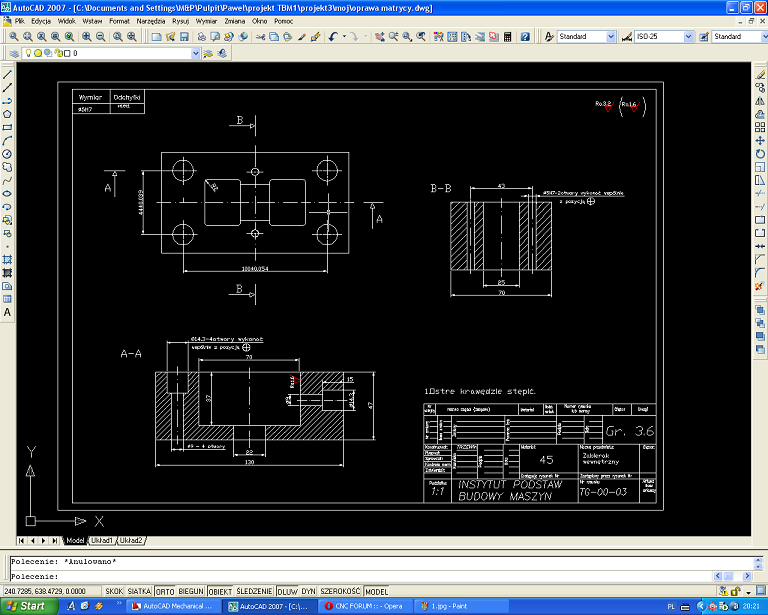

A tak wogóle to kup katalogową oprawę do tłoczników - płyty, słupy, tuleje - wszystko oprawione - tylko wstawić narzędzia - wtedy nie będzie takiej dziwnej poz1 - bez tulejek dla słupów - tego tak się nie robi albo wciskanych słupów bez mocowania- też popatrz w katalog

Zajrzyj tutaj

http://www.fcpk.pl/pl/katalogi1b.html

Jeżeli chcesz zachować kąt zagięcia bez odsprężynowania to musisz w dole dobić detal na zgniot - czy zderzak jest przewidziany do tego czy to tylko wypychacz na drucie?